关于一起循环流化床锅炉屏式再热器爆管原因分析

王 瑜 夏锋社

陕西省锅炉压力容器检验所

1 前 言

某电厂UG480/13.7-M型循环流化床锅炉再热器系统由低温再热器和屏式再热器两部分组成。屏式再热器管材质为12Cr1MoVG,规格Φ51×5mm,再热蒸汽出口温度540℃。该锅炉2006年6月投入使用,累计运行约7 000h后屏式再热器管发生爆管事故,严重影响了机组的安全可靠运行。经了解,该处管子在发生爆管前,其运行记录显示存在超温运行情况,最高超温运行到620℃,间断性超温时间约160h左右。现对该爆管部位取试样进行分析,以找出爆管原因并提出预防措施。

2 试验与结果

2.1 宏观检查

爆管部位所截取的部分试样,如图1所示。

破口处呈喇叭口状,管子周长增加很大,具有明显的塑性变形。破口处内外壁氧化层大部分脱落。

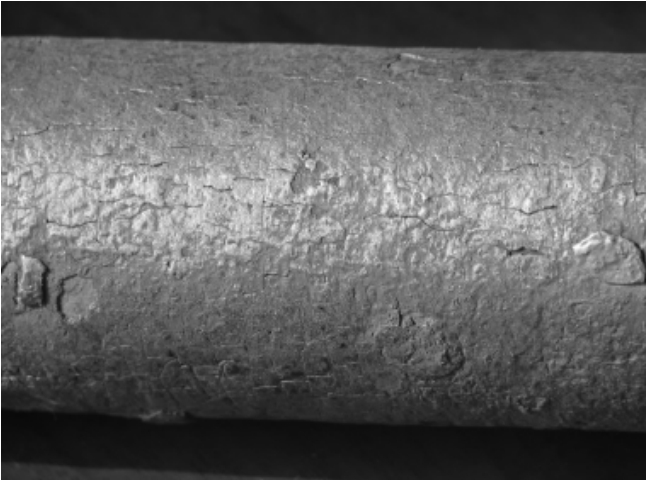

管子外壁为烟气侧,氧化严重,氧化层厚度约1.5mm,氧化皮大量脱落,未脱落部位有大量轴向裂纹,如图2所示。

图1 试样管子整体外观

图2 外层局部氧化层

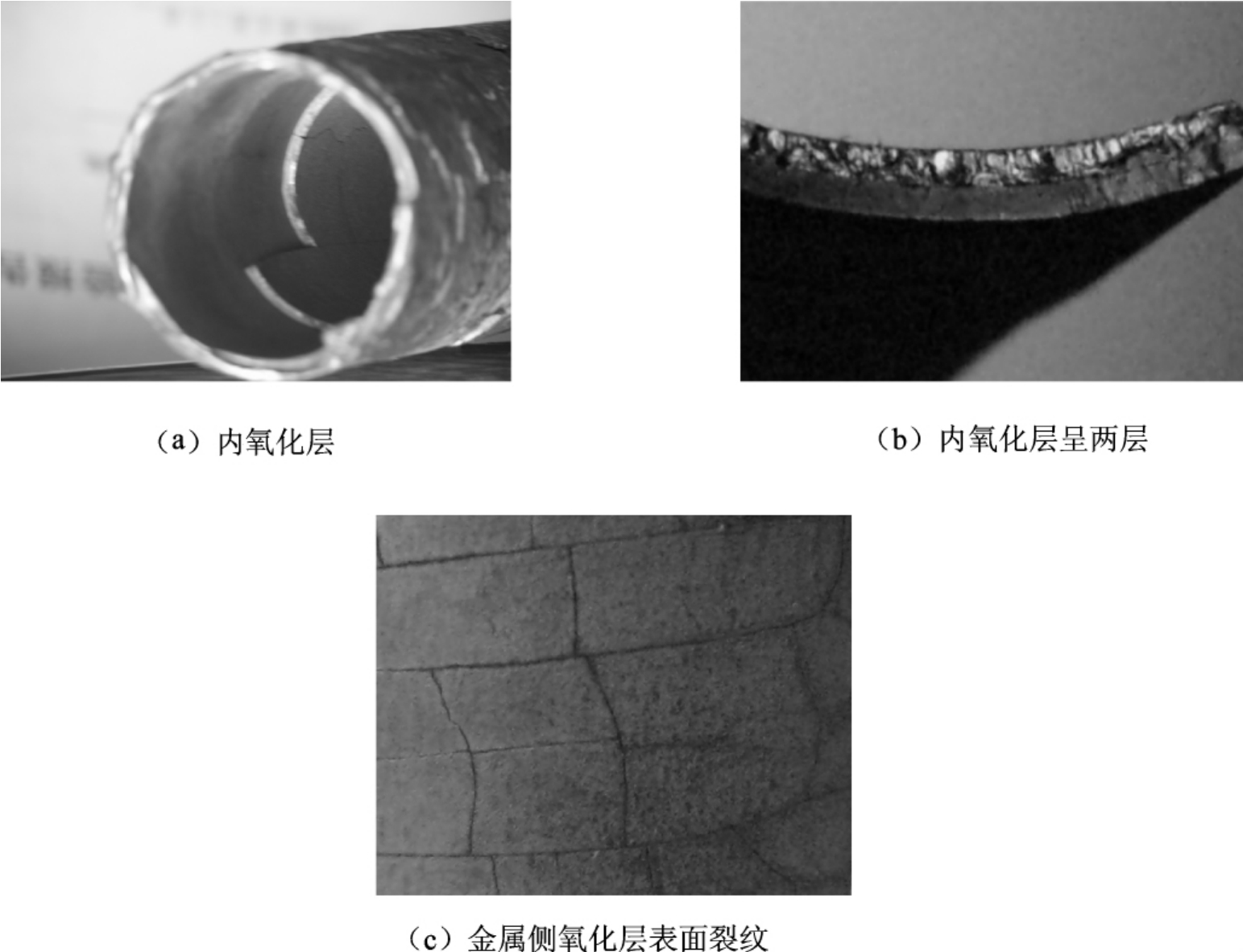

管子内壁为蒸汽侧,有厚度均匀的氧化层,氧化层厚度约1.5mm,如图3(a)所示。氧化层分为厚度相当的两层,如图3(b)所示。金属侧氧化层表面有大量微裂纹,如图3(c)所示;蒸汽侧氧化层内部组织疏松,肉眼可见有大量气孔,呈海绵状,外表面光滑。

图3 管子内壁氧化层

2.2 外观尺寸和厚度检查

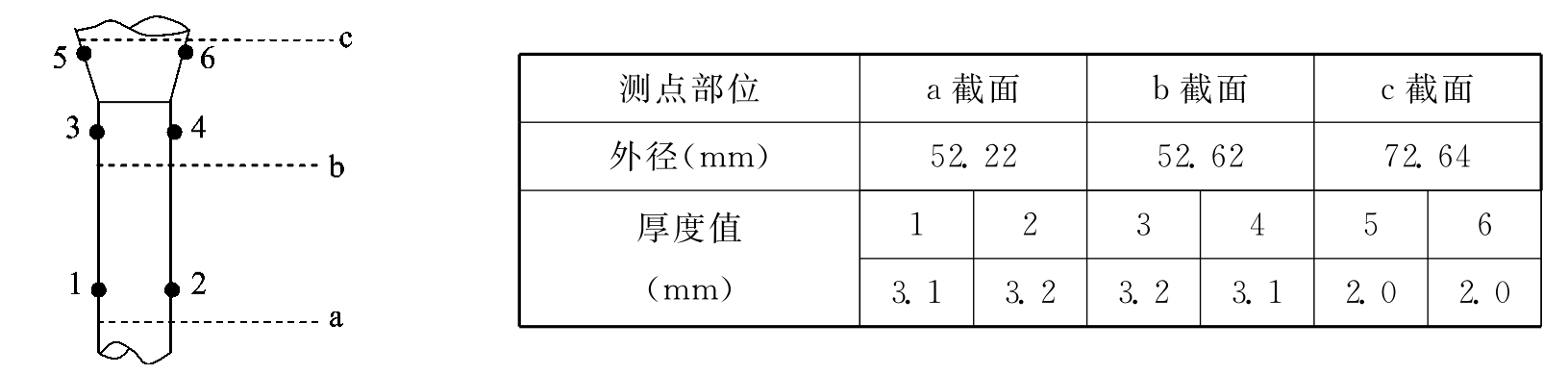

将该管子打磨去除氧化层后,采用UM-1型超声波测厚仪,取声速5 900mm/s进行厚度测量,另选用0~100mm型游标卡尺对管子外径进行测量。试样外径尺寸、厚度测量示意图及结果见图4所示。检查结果显示:爆管部位厚度减薄严重,外径增大40%以上;未爆管部位厚度减薄相对较少,外径略有增大,出现胀粗现象。

图4 试样外径尺寸及厚度测量示意图及结果

2.3 硬度及强度检查

将该管子打磨去除氧化层后,采用HLN-11A型里氏硬度计测量外表面硬度,结果显示该管子外表面硬度约96HB,外表面不同部位硬度变化不大,硬度值偏低。

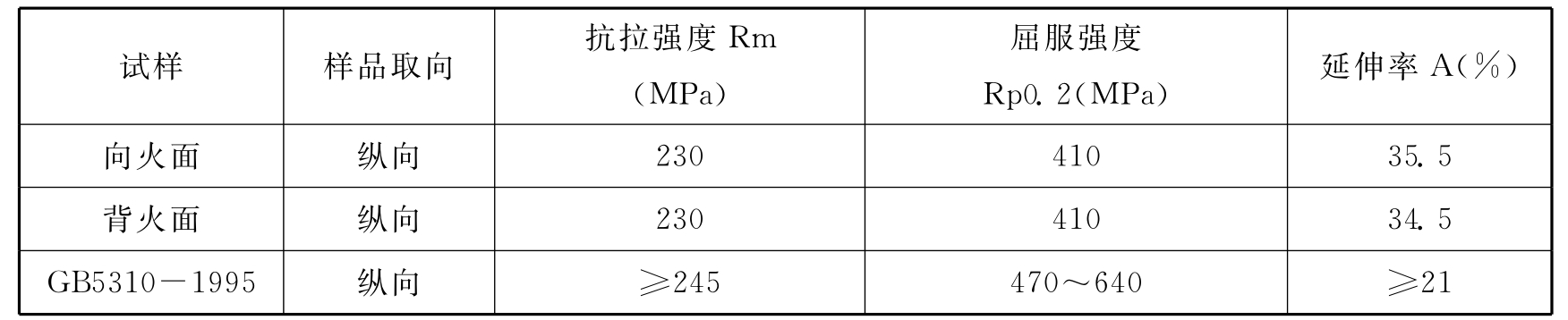

在该管子未爆管部位轴向取拉伸试样,在万能试验机上做机械性能检查,结果如表1所示。

表1 12Cr1MoVG试样机械性能试验结果

机械性能结果显示,该管子的抗拉强度和屈服强度均低于GB5310-1995中12Cr1MoV钢的最低要求,而塑性却优于标准要求。

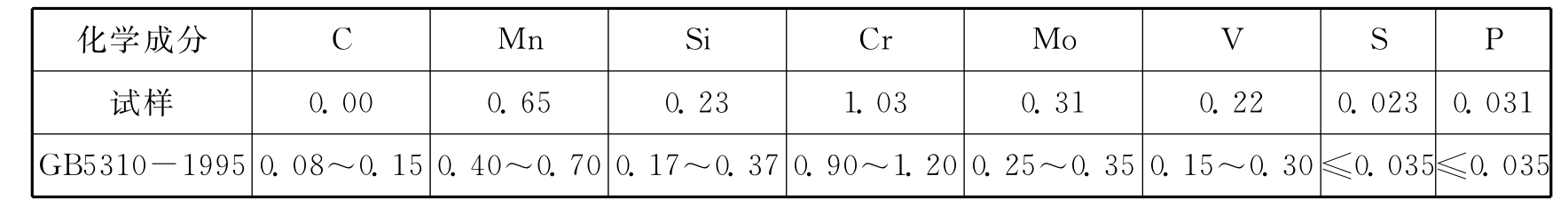

2.4 化学成分

将该管子打磨去除氧化皮后,对其外表面采用XLT898PSW型光谱仪进行化学成分分析,结果如表2所示。

表2 12Cr1MoVG试样化学成分(%)

GB5310-1995中显示12Cr1MoVG钢中C含量为0.08%~0.15%之间,由表1中可见该试样C含量为0.00%,外表面全部氧化脱碳。其他元素成分符合GB5310-1995中12Cr1MoVG化学成分要求。

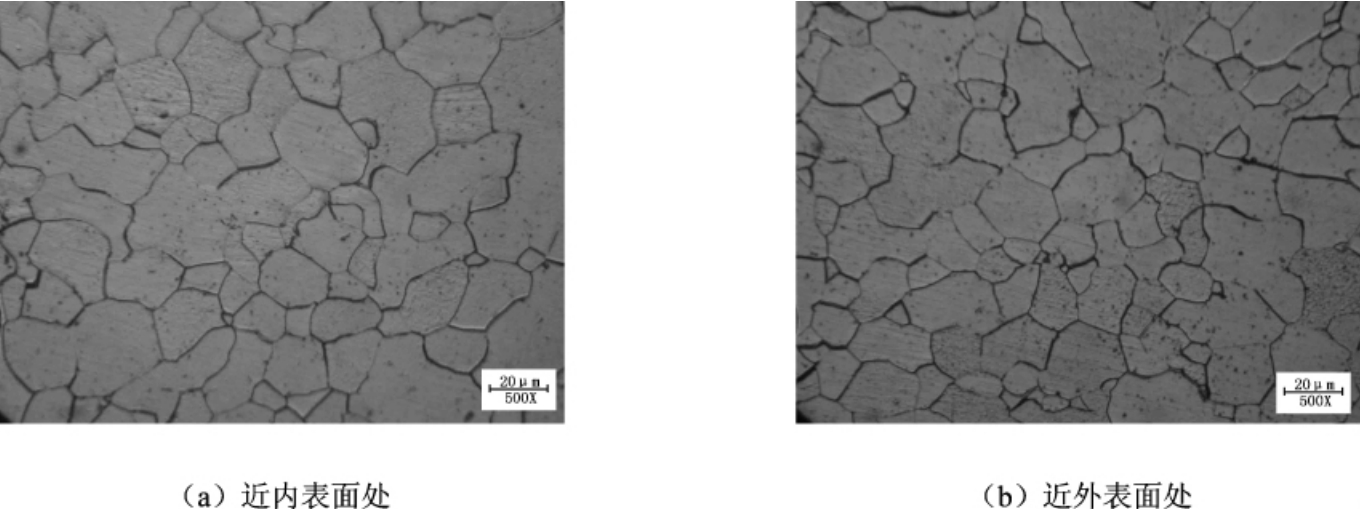

图5 金相分析图片

2.5 金相分析

将该管子未爆管部位沿周向面截取一环形金相试样,经抛光、4%硝酸酒精溶液浸蚀后置于金相显微镜下观察金相组织,如图5所示。整个环面组织为纯铁素体,金属晶粒均匀,未见明显的球化组织。可见截面整个厚度已完全脱碳,与化学成分分析结果和硬度检查结果一致。

2.6 X衍射分析

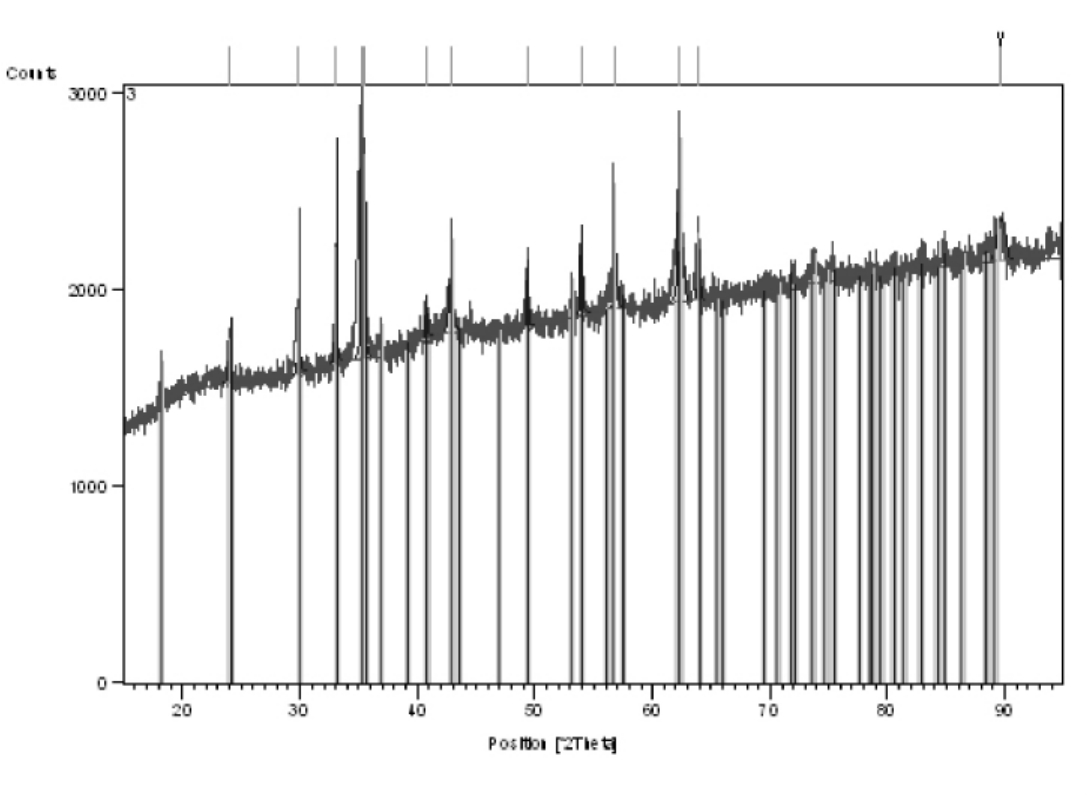

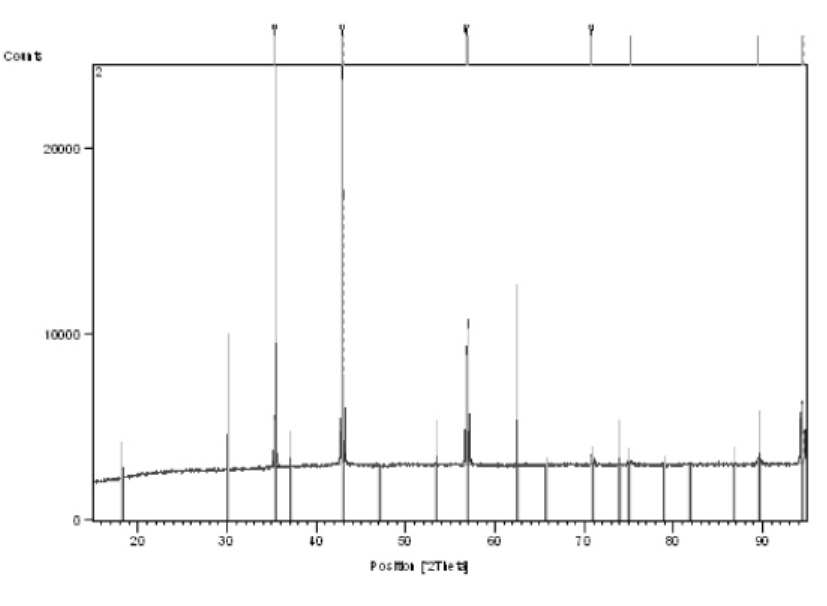

分别将该管子内、外壁的氧化物取下,进行X衍射试验分析。将外壁氧化层取下,磨制成5×5mm大小试样,一面抛光后做成1号X衍射试样。将内壁氧化层取出磨制成两块5×5mm大小试样,分别抛光金属侧和蒸汽侧,制成2号、3号X衍射试样。

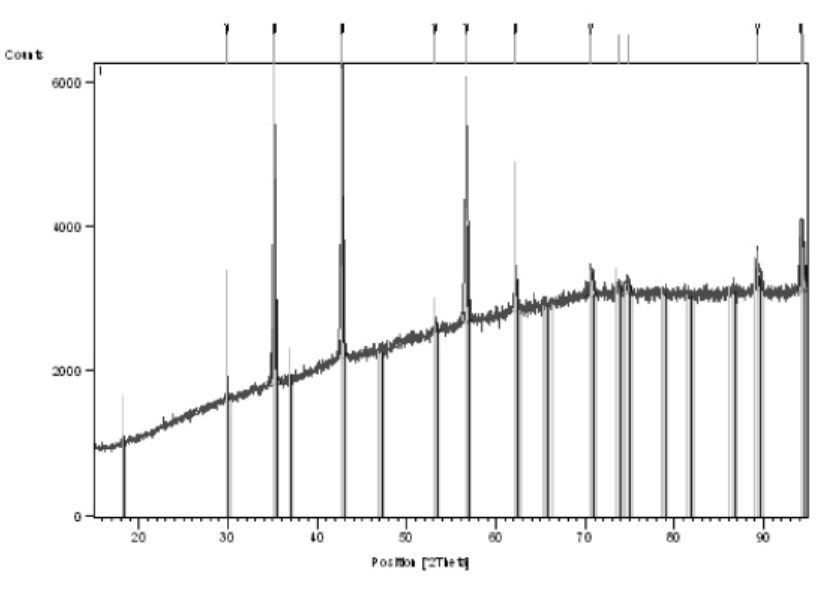

图6 1号试样外壁氧化层X衍射试验分析结果

图7 2号试样内壁金属侧氧化层X衍射试验分析结果

图8 3号试样内壁蒸汽侧氧化层X衍射试验分析结果

图6所示为1号试样外壁氧化层的X衍射试验分析结果,其氧化物主要是由63%的Fe3O4和37%Fe2O3组成。

图7所示为2号试样内壁金属侧氧化层的X衍射试验分析结果,其氧化物主要是由Fe3O4组成,同时X衍射试验还发现有疑似水的结晶化合物出现,经烘干后再次经X衍射试验发现仍存在,后经证实为少量的Fe、Cr、Mo等元素的尖晶型氧化物存在。

图8所示为3号试样内壁蒸汽侧氧化层的X衍射试验分析结果,其氧化物是由100% Fe3O4组成。

3 爆管原因分析

从运行记录审查结果来看,该屏式再热器管子曾存在超温运行情况,间断性超温时间约160h左右,最高超温运行温度到620℃,而设计温度为540℃,超温最高达80℃,情况严重。根据上述检查结果,结合运行数据,分析本次爆管产生的原因。

3.1 锅炉受热面的氧化

锅炉受热面管子的氧化分为外表面氧化和内表面氧化,金属的氧化过程都是通过氧离子的扩散来进行的,属于化学腐蚀的范畴。若生成的氧化膜牢固,氧化过程就会减弱,金属就得到了保护。如果生成的氧化膜不牢固,那么生成的氧化膜不断剥落,氧化过程就会继续下去。在高温情况下尤其如此。

3.2 内壁蒸汽腐蚀(https://www.xing528.com)

对于管子内壁,工作气温在450℃以上的受热面管子,铁与水蒸气直接发生化学反应,会生成坚硬致密的Fe3O4保护膜。

![]()

在正常工况下,Fe3O4保护层会阻止蒸汽对管子的进一步腐蚀,从而对管子起到保护作用。但当遇到工况变化异常(如管子被堵塞、受热偏差、超温运行等)时,使管子内蒸汽流量减少,管子壁温明显升高,加之热应力的作用,破坏了原有Fe3O4保护膜的致密性,使得水蒸气透过原有“保护膜”和管壁金属中的铁继续发生反应,从而导致管子壁厚不断减薄。当蒸汽温度超过570℃时,反应生成物为FeO,反应速度更快。但由于FeO是一种黑色粉末,且不稳定的,若继续加热,就迅速被氧化成Fe3O4。当腐蚀层增厚到一定程度,含Cr合金钢管材所生成的这种氧化铁层,如宏观检验所见,会有几乎相等的内外两层,且蒸汽侧氧化铁层组织疏松,而金属侧氧化铁层则致密得多。根据X衍射试验证明,靠近蒸汽层是完全的Fe3O4层,而金属侧除过Fe3O4层,还存在Fe、Cr、Mo等元素的尖晶型氧化物,说明铁素体中Cr、Mo等元素已随着腐蚀的进行开始向外转移。

3.3 外壁高温氧化(烟气腐蚀)

对于锅炉受热面来说,外表面的氧化是金属和烟气中的氧、二氧化碳、水蒸气等氧化剂产生氧化反应的结果。金属的氧化腐蚀速度主要取决于金属外层形成的氧化物能否对金属起保护作用,对于钢材,如果外层形成致密的Fe3O4氧化层,就会阻止氧化的进一步进行,保护内层金属,如果外层形成结构疏松、多孔且容易分离的FeO氧化层,就无法阻止氧化的继续进行,加大金属的损耗。同时,金属的氧化腐蚀速度还与灰污成分、周围介质的性质有关,含有腐蚀性物质的灰污和周围介质,对金属的损耗比氧化性气氛下高得多。另外,金属的氧化腐蚀速度与受热面温度和烟气温度有关,也与积灰层和金属氧化膜的温度梯度有关。温度梯度大,氧化膜的孔隙率增加,减小了氧化膜与金属管子间的连接强度,而且火焰中挥发性矿物质容易向管子表面扩散,氧化反应加快。因此,金属表面保护性氧化膜和燃烧产物中含有的化学元素是影响锅炉管子高温腐蚀速度的决定性因素。

分析该段试样的腐蚀原因,主要有以下3点:

(1)对于循环流化床锅炉,炉膛烟气中带有大量未燃尽颗粒,未燃尽颗粒随烟气流冲刷管子外表面时,磨损将加速壁管上保护层的破坏,从而磨损破坏了由腐蚀产物形成的不太坚固的保护膜,烟气介质便急剧地与纯金属发生反应,形成管壁腐蚀。

(2)煤种中硫和硫化物是造成高温腐蚀的又一主要因素,大部分锅炉燃煤中的含硫量一般在2%左右,而循环流化床锅炉用煤矸石的平均含硫量约为4.2%左右,大大超出普通的锅炉燃煤。炉膛中的硫主要以FeS形式存在,在高温的炉膛环境中:

![]()

若管壁周围存在一定浓度的H2S和SO2,也会生成自由的硫原子:

![]()

分解出来的硫,由于缺氧,硫的燃烧和SO3的形成比较困难,便与管壁金属又生成FeS,同时硫化氢也与管壁金属直接作用,形成FeS:

![]()

生成的FeS氧化就生成了Fe3O,将管壁腐蚀:

![]()

对于该管子来说,X衍射试验分析结果,其氧化物主要是由63%的Fe3O4和37%Fe2O3组成,与分析结果一致。

(3)由于管子内壁产生的高温氧化层,遇到工况变化较大时会产生开裂并脱落,致使受热面管子内壁堵塞,引发或加剧了局部的超温超压和增大了积灰层和金属氧化膜的温度梯度,从而加重内外壁腐蚀程度。

从上述过程可知,引发该管外壁高温腐蚀的根本原因是:煤中含硫量高,未燃尽颗粒随烟气冲刷并形成局嘀咕还原性气氛和该管子管壁温度超温及积灰层和金属氧化膜的温度梯度较大引起。

3.4 管子过热脱碳

3.4.1 内表面脱碳

当蒸汽与温度高于450℃的铁接触会产生氢原子。若因蒸汽流速降低致使氢原子不能较快地被蒸汽带走,将溶入钢中,向内部扩散滞留在晶界处,与扩散来的碳原子发生反应并产生脱碳。上述金相分析结果表明,近内表面已完全脱碳,碳化物全部消失,组织为均匀的纯铁素体,已完全证明了这一点。

![]()

所生成的甲烷(CH4)在晶界不断聚集,产生很高的压力,使晶界开裂。最终导致爆管。

3.4.2 外表面脱碳

根据化学成分检验可见,管子表层碳含量为0.00%,可见管子外壁由于超温引起过热脱碳。硬度测定结果显示,外表面硬度约96HB,值偏低,说明脱碳很严重。金相检验结果显示,金相组织为纯铁素体,进一步证实整个管子全部脱碳。

由于管子的内外表面直至全壁脱碳,引起管子的强度降低,机械性能试验结果证明该管的强度参数均低于标准要求,已充分说明了这一点。从外径和壁厚检查结果看出,未爆管部位厚度已由原来的5mm减薄至3.1mm,外径由原来的51mm胀粗至52.62mm(若考虑外壁腐蚀掉的金属量,胀粗值会更大些),足以说明,因受内外腐蚀和脱碳的共同作用,使得管子的承载能力大大降低。

3.5 综合分析

结合损坏特征和以上分析,该爆管事故是由于超温引起的屏式再热器管子内外壁氧化腐蚀、脱碳综合作用导致的承载能力下降,最终不能满足强度要求,在一最薄弱处(可能存在一环向缺陷)发生的塑性破坏。原因主要综合以下三点引起:

(1)管子内外壁高温腐蚀严重,形成较厚的氧化层,致使管子壁厚减薄严重。

(2)管子过热脱碳,致使强度下降。

(3)管子内壁氧化层脱落,致使局部超温超压更加严重。

需要说明的是,由于在事故发生多日后才获得试样,加之各种原因,断口形貌已非初始,使得无法对断口进行分析,进而确定其断裂机理,只能在未爆部位检查和试验。

4 建 议

为了防止此类事故再发生,这里提出几点建议供参考:

(1)管子的脱碳主要是由于过热运行产生,因此一定要控制好运行温度,避免超温过热运行,同时也可控制内外壁氧化层厚度的增加幅度。对于屏式再热器管排,要不断完善热工自动控制系统,再热器温度自动、负荷控制逻辑不断进行改进,减轻系统温度的周期性波动幅度和速率。

(2)管子氧化层的形成不仅与超温运行有很大关系,同时与温度的突然变化有很大关系,因此,控制机组启停次数,减缓启停时的升降温速度,以抑制氧化层的脱落。比如在机组滑停过程中,要控制高温过热器和再热器的出口蒸汽温度的变化率不超过2℃/min。

(3)控制炉膛温度,避免长时超温运行,并加大炉膛脱硫力度,减少烟气中的硫含量。

(4)加强定期检验。对于有超温运行记录的管排,每次检修时重点进行以下检查。

外观检查:重点检查再热器弯头(与斜坡管排间距)及直管、吹灰器附近管排、穿墙部位、阻流板、防磨板、管卡等处的磨损、腐蚀、损伤、鼓包、变形、氧化及表面裂纹情况。当管子外表面有宏观裂纹时,应予更换。

腐蚀(包括磨损)检查:对以上部位管排进行壁厚测量,检查其腐蚀(磨损)减薄情况。若管子壁厚减薄到小于强度计算理论壁厚,或减薄量大于管子厚度的30%,或局部腐蚀深度大于管子厚度的30%时应予更换。

胀粗检查:对热负荷高及易产生膨胀鼓包变形部位进行管径胀粗测量,掌握其胀粗情况,判断其变形规律。对合金钢,管子外径尺寸大于2.5%时(对碳素钢为3.5%)应予更换。

割管检查:在有代表性部位割管进行金相、碳化物、硬度、尺寸、氧化腐蚀、内壁垢样分析以及机械性能试验,分析判断材料损伤的程度趋势。当外壁氧化皮厚度超过0.6mm且晶界氧化裂纹深度(需进行金相检验)超过5个晶粒时,应予更换。

(5)对于受热面管子的生产厂家,也可通过细化晶粒、喷丸处理、高铬合金化和预氧化等方法,来减轻并消除管子内壁氧化层的形成。

参考文献

[1]黄伟,李友庆,等.600MW超临界锅炉高温过热器氧化皮脱落爆管原因分析及对策.电力建设,2008,29(4)

[2]胡志宏,丁立新,等.465t/h流化床锅炉屏式过热器爆管原因分析.华北电力技术,2005.4

[3]梁学斌,何文,等.高温氧化皮的问题探讨和防治.华北电力技术,2007,增刊2

[4]韩建伟.大型电站锅炉过热器、再热器超温问题分析及设计优化.电站系统工程,2004,20(3)

[5]樊宏钟,刘宏波,等.电站锅炉过热器高温腐蚀成因分析.工业加热,2004,33(3)

[6]康达,张国平,等,浅析300NW电站锅炉水冷壁高温腐蚀原因.黑龙江电力技术,1999,21(2)

[7]郭鲁阳,孙旭光,等.锅炉水冷壁高温腐蚀原因分析及预防对策.中国电力,2000,33(11)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。