为满足用户对产品大容量、高参数、自动化等的要求,应用先进成形技术生产的产品必须融入信息技术,使产品和装备数字化和智能化。而分布式网络技术、多媒体技术、多网融合、供应链管理、协同商务、网络化服务、数据挖掘、商务智能、高可靠与高可信等信息通信技术对装备制造业的巨大支撑作用将受到更多重视和深入应用。数字化设计与制造是制造业信息化的重点,通过产品设计、制造和管理过程数字化,提高产品开发与制造能力。数字化设计通过采用优化设计方法达到减少零件数量、减轻零件重量、提高原材料利用率的目的,能够有效促进生产的节能减排。

为更好地从源头上实现装备零部件制造的节能节材,绿色设计理念逐步融入数字制造。绿色设计更是将环境因素和防止污染的措施用于产品设计中。一般现代集成制造系统的绿色设计,除包含工程设计自动化系统的有关内容(CAD、CAPP、CAM等)外,还广泛采用建模与仿真技术实现产品设计、工艺设计、加工生产、使用和回收等全过程模拟,将环境因素和防止污染的措施用于优化各有关设计因素,使产品及其制造过程对环境的总体影响减到最小。根据美国科学研究院工程技术委员会的测算,模拟仿真可提高产品质量5~15倍,增加材料出品率25%,降低工程技术成本13%~30%,降低人工成本5%~20%,提高投入设备利用率30%~60%,缩短产品设计和试制周期30%~60%等。波音公司采用的现代产品开发系统将新产品研制周期从8年缩短到5年,工程返工量减少了50%。日本丰田汽车公司在研制2002年嘉美新车型时缩短了研发周期10个月,减少了试验样车数量65%。美国底特律柴油机公司研发1台V6型柴油机的研发周期只用了7.5个月。

在装备设计初期,广泛采用建模与仿真技术实现产品设计、工艺设计、加工生产、使用和回收等全过程模拟,包括多物理场的数值建模、加工和成形过程仿真、高速高精度加工设备模拟及数字化协同产品开发等,甚至在装备开发中引入虚拟现实技术。在装备开发中引用虚拟现实技术,使得多尺度基于过程的集成工艺仿真技术获得应用,采用计算机建模、仿真、装配、运动模拟、结构受力模拟等,通过可视化的人机交互进行装备的结构设计分析、关键零部件加工规划、装配过程模拟及对开发完成的装备进行虚拟运行试验,能够有效提高装备的研发进度,降低制造成本,减少资源消耗。

虚拟现实技术则是一种集成多种模拟仿真的技术。采用计算机技术为核心生成逼真的视、听、触觉等一体化的虚拟环境,用户借助必要的设备以自然的方式与虚拟世界中的物体进行交互,互相影响从而产生身临其境的感受与体验。虚拟现实技术被国外称为“十大超越人类极限的未来技术”之一,包括虚拟制造、虚拟生产线、虚拟车间、虚拟操作,在此基础上形成基于数字化的虚拟现实工厂,它支持新型设施和系统的设计、安装和维护的模型和工具、工厂纵向整合系统的模拟、基于先进复杂系统理论的建模和仿真、用仿真工具代替传感器以及对工厂范围内可控因素的整体建模和仿真,是具有高度柔性化生产工艺的现代化工厂。虚拟现实工厂可以使专家们参观现实中并不存在的车间,并不断调整车间里的设备的位置,全盘考虑所有在生产过程可能出现的情况。未来的虚拟现实就不仅仅是视觉上的逼真了,还会有逼真的触觉,它会让你的感觉相信触觉技术正在传递真实的事情。到那个时候,哪是现实,哪是虚拟现实,就更加难以区分了。(https://www.xing528.com)

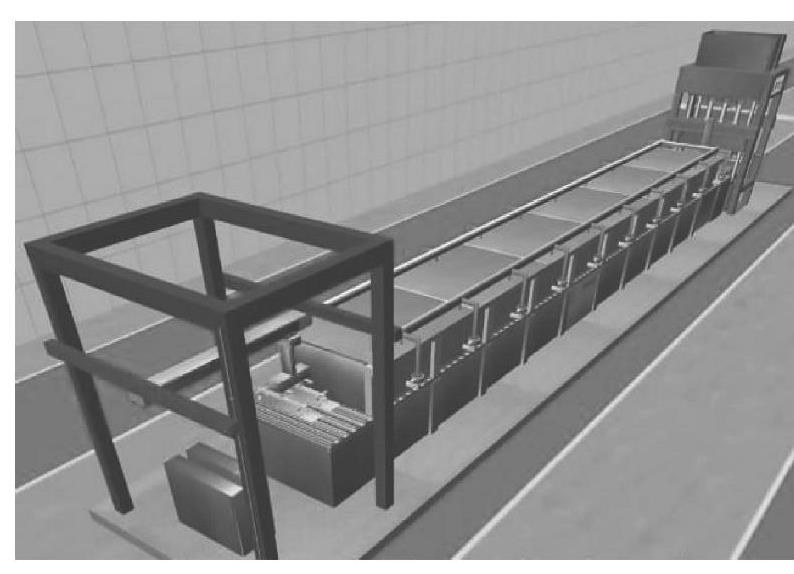

机械科学研究总院与德国弗朗霍夫协会共建了虚拟现实技术合作中心,用于装备、生产线及虚拟工厂设计和开发,实时地模拟出产品制造全过程,经济有效地、灵活地组织制造生产,大幅度提高设计效率和准确率。图1-2为超高强钢热冲压虚拟现实生产线。

图1-2 超高强钢热冲压虚拟现实生产线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。