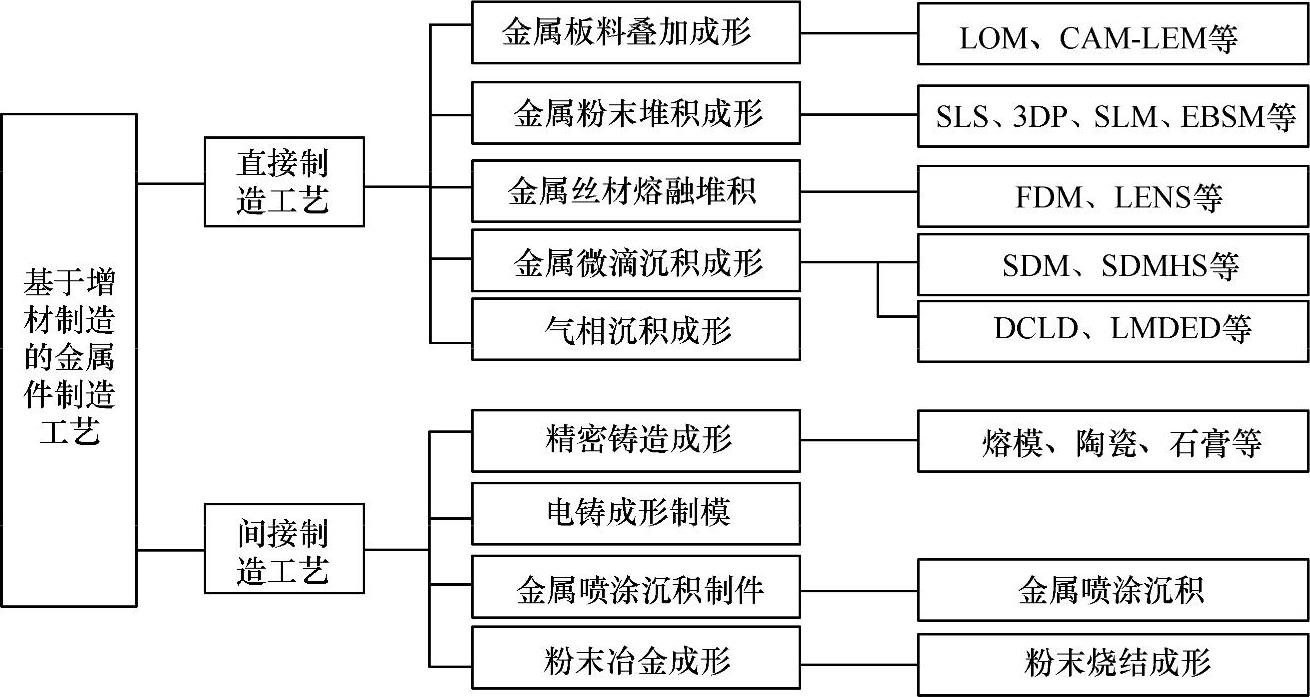

基于增材制造的金属件制造工艺可分为直接制造工艺和间接制造工艺。目前在开发研究的20多种增材制造工艺中,已经应用到生产中的制造方法主要是间接制造工艺。其分类如图9-13所示。金属件直接制造工艺指的是利用增材制造技术直接制造出最终的零件/模具,然后对其进行一些必要的后处理即可达到所要求的力学性能、尺寸精度和表面粗糙度。

尽管直接制造工艺具有其独特的优点,如制造环节简单,能够较充分地发挥增材制造技术的优势,特别是与计算机技术密切结合、快速完成产品制造。但是它在工件精度和性能控制等方面比较困难,特殊的后处理设备与工艺使制造成本提高,成形尺寸也受到较大的限制。基于增材制造的金属件直接制造工艺因其不需要工艺转换,在制造周期等方面具有很大的应用潜力,从而受到高度关注。目前研究集中在如何从已有的增材制造工艺中直接得到金属型以及开发新的适合于金属直接成形的工艺。

图9-13 基于增材制造的金属件制造工艺分类

与之相比,金属件间接制造工艺是指通过增材制造技术与传统的成形技术有效地结合,实现工件的快速制造。由于传统技术的多样性和成熟性,可以根据不同的应用要求,使用不同复杂程度和成形精度的工艺,一方面可以较好地控制工件的精度、表面质量、力学性能与使用寿命,另一方面也可以满足经济性的要求。因此,目前工业界多数使用的是金属件间接制造工艺。

增材制造方法制造的原型主要以非金属型(如纸、ABS、蜡、尼龙、树脂等)为主,在大多数情况下,非金属原型无法直接作为模具使用,需要以原型作模样,经过工艺转换,制造金属模具。间接制造的特点是增材制造技术与传统成形技术相结合,充分利用各自的技术优势,成为目前应用研究开发的热点。间接制造工艺可以概括为:精密铸造成形、金属喷涂沉积制件、电铸成形制模和粉末冶金成形。通过这些方法,可以实现金属零件/模具的快速制造。

1.金属喷涂沉积制件 金属喷涂沉积制件主要是指将熔融金属粉末喷涂沉积到原型上或经原型转换的基体上来制作预制金属零部件。

美国、英国、法国以及我国相继开展了该方面的研究,目前所研究的主要是采用电弧喷涂沉积中、低熔点的合金,在原型上或在天然素材原型如皮纹上沉积制造模具。中低熔点的合金因其熔点低、沉积壳层内应力小,容易制造出完整复制原型形状的金属壳型,但这些模具一般使用寿命低,耐磨、耐腐蚀性差。为提高模具寿命,开发出耐磨、耐腐蚀的模具,需要喷射沉积高温合金。采用等离子喷涂直接在原型上沉积高温合金会造成原型变形、开裂,无法喷射沉积出具有一定厚度的金属壳层。

日本东京大学中川威雄教授及其合作者在该方面取得了较大的成绩。Badger Pattern公司、东京大学和日产汽车公司的熔射制模法的基本工艺都是在原型表面喷涂金属,因原型耐热性不高,只能喷射低熔点锌合金,金属背衬采用树脂材料,造成模具的耐磨性和导热性差。近来日本东京大学中川威雄及其合作者开发出粉末流动成形,经高温烧结制造出耐热被熔射原型,沉积高温合金材料形成金属型壳,制造获得模具。其不足是被熔射原型在高温烧结时容易变形和强度增高,造成精度下降和被熔射原型清理去除困难。

将金属喷涂与增材制造技术相结合,可以进一步提高模具的制造精度,缩短制模周期,但必须解决原型受热变形问题以及如何保证能够沉积出具有一定厚度的高温金属壳层,以及沉积出金属壳层后,如何对其背衬增加壳层的强度和模具的导热性,一直是研究的困难所在。

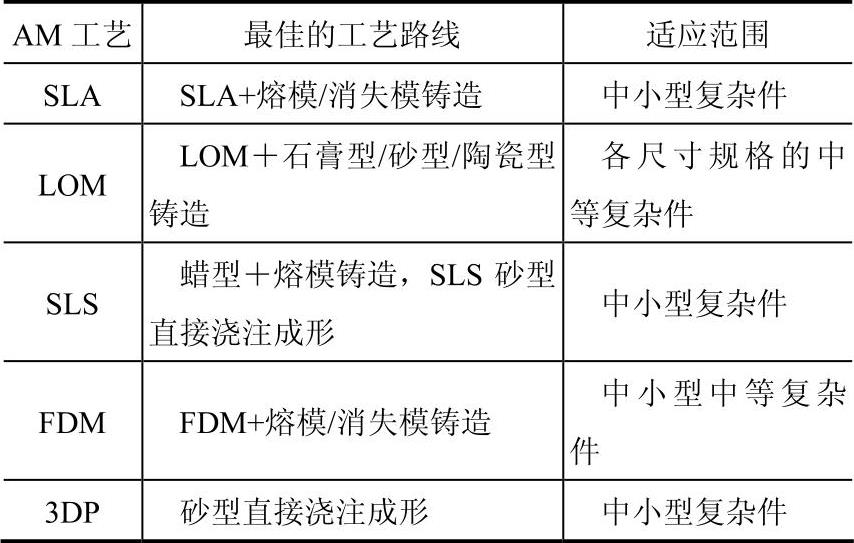

2.精密铸造成形 铸造因为是熔融金属浇注成形,可以实现任意复杂金属件的制造。增材制造技术与铸造技术相结合,是原型转化为金属制品最直接、成本最低、性能最好的工艺方法,一直是研究的热点,但尺寸精度问题是困难所在。典型的增材制造工艺转化为金属件的方法对比见表9-2。

表9-2 基于AM的铸造法制造金属零件/模具

(https://www.xing528.com)

(https://www.xing528.com)

采用精密铸造的方式得到快速零件/模具有许多方法。典型工艺主要有:

QuickCastingTM(快速铸造)是美国3D Systems公司推出的一种工艺。它利用立体光刻(SLA)工艺获得半中空原型,然后在原型的外表面挂浆,得到一定厚度和粒度的陶瓷壳层,紧紧地包裹在原型的外面,再放入高温炉中烧掉SLA原型,得到中空的陶瓷型壳,即可用于精密铸造。浇铸后得到的金属件还要进行必要的机加工,使得其表面质量和尺寸精度达到要求。该方法的优点是用SLA原型直接替代蜡模,从而可以提高铸型的精度,并缩短制造周期。其缺点是在陶瓷型壳焙烧阶段,经常会因SLA原型的膨胀使陶瓷型壳产生裂纹甚至破裂。另外,无法保证每一件SLA原型都浇注成功而获得金属件,一般只适合于单件制造。

以铸造用的陶瓷粉末或型砂为原料,可以直接制成铸造用的型壳。在CAD环境中,直接将零件模型转换为壳层,再配上浇冒口系统。成形过程中,非零件部分进行烧结或粘结,零件部分仍是粉末。制造完成后将粉末倒出,再经固化处理就获得铸造用的型壳。用此方法,省去传统精密铸造过程中的蜡模、泡沫塑料模、木模的制作等多种工艺过程,是传统铸造过程的重大变革,但一个壳层只能使用一次,尺寸精度与表面质量是一个很大的问题。

3.电铸成形制模 电铸成形制模是一种增材制造和传统电铸相结合的制造技术。它的基本过程为:首先对原型表面进行必要的处理,如打磨、抛光、涂敷导电层等,然后置入电铸槽中,以原型作阴极,以电铸材料的金属板作阳极,金属盐溶液作为电铸溶液。通过常温电铸获得金属壳层,该壳层的内表面准确地复制出了原型的外形,通过高温烧结去除金属壳内的原型,然后在模具框和金属壳外侧之间浇注低熔点合金或铝粉-树脂混合材料背衬,即可得到电铸件。电铸件可以是镍模具或EDM铜电极。

澳大利亚昆士兰州理工大学开发基于SLA工艺的电铸成形制模技术,其工艺过程是制造SLA原型,根据SLA原型制造出硅橡胶模具,电铸成形出镍金属壳,安放金属框架,铝粉增强的环氧树脂背衬金属壳层形成模具,可用于压制成形0.5~0.8mm的铝板。

电铸成形制造模具的优点是精度高,其缺点是成形速度慢,模具的寿命有限。

4.粉末冶金成形 粉末冶金成形增材制造工艺是AM技术与粉末冶金技术相结合,实现金属件的快速制造。其典型工艺主要有:

美国3D Systems公司推出粉末冶金快速制造工艺3D Keltool。其工艺路线是:首先用SLA原型制造出硅胶模作为中间转换模,然后将混有树脂粘结剂的工具钢粉末灌注到中间模具中,待材料固化后取出得到模具生坯,通过烧结去除粘结剂,得到内部疏松结构(约为30%孔隙率)的模具熟坯件,最后经过渗铜处理增加材料的致密度和机械强度,通过简单机加工进一步保证模具的精度。

美国德雷克赛尔大学Jack G.Zhou等人推出的基于粉末烧结制模(Rapid Pattern Based Powder Sintering,RPBPS)工艺,其工艺路线是根据CAD模型制造出原型,然后将表面包有粘结剂的金属粉,灌注到原型上,焙烧去除原型获得半成品制件,然后进行20~1100℃、9h烧结和铝合金浸渗处理,制造成金属制品。关键问题是粘结剂必须具有较高耐热稳定性和耐高温变形性。美国Timothy J.Weaver等人采用粉末烧结技术制造的金属模具的硬度超过35HRC,收缩率为0.4%,目前只能制造薄壁零件。

新加坡南洋理工大学C.Ainsley等人采用粉浆成形(Slip casting)制造技术与AM技术相结合,用于金属零件/模具制造,研究了金属烧结温度和烧结时间对零件的尺寸精度的影响,不锈钢粉末的颗粒分布直接影响尺寸精度。金属粉末烧结成形制件主要的问题是如何提高和保证零件的精度,但烧结变形、收缩一直是困扰该种工艺的发展与商品化。

总之,直接以金属材料作为处理对象的新的增材制造工艺,涉及多种增材制造工艺,材料种类也非常多,目前仍处于研究与半商品化阶段,真正实用的工艺还不多。如何进一步提高金属型的尺寸精度与造型速度、降低成本、改善表面质量和力学性能,解决烧结变形、内应力去除等问题,是使直接制造金属型的增材制造方法走向商品化的关键所在。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。