![]()

“有路就有丰田车”,这是大家耳熟能详的世界最大的汽车制造商丰田的口号。丰田生产方式是世界公认的、科学的精益生产方式。吸收、借鉴丰田生产方式,结合实际形成科学、高效的管理体系,大幅降低企业的生产运营成本是至关重要的。

4.4.1 丰田生产方式的概念

丰田生产方式就是关于生产系统设计和运作的综合体系,它包含着“制造产品”“生产管理”和“物流”的思路。它既是思想方面的东西,更是工作实务方面的东西。也就是说,丰田生产方式包括了从企业的经营理念、管理原则到生产组织、生产计划、控制、作业管理、物流以及对人的管理等在内的一整套完整的理论和方法体系。

丰田生产方式是以日本丰田汽车公司已故的大野耐一先生于20世纪60年代开发,后在长期实践中完善、体系化的一套生产管理方式。其目的是要通过在企业中彻底消除浪费,提高生产效率,获得利润。长期以来丰田生产方式成为丰田公司的核心竞争力,现在已经被世界各企业经营管理纷纷效仿。

丰田生产方式优越性主要表现在以下几个方面:

(1)最少的人员:开发、生产、管理、辅助等部门与其他企业相比,人员减少1/3 ~1/2。

(2)最短的时间:新产品开发周期短,可减少1/2 ~2/3 的开发时间。

(3)最小库存:推行“零库存”概念,库存量为1/2 ~1/4。

(4)最小的使用面积:是其他企业生产面积的1/2。

(5)最好的产品质量:质量目标是以产品合格或符合标准为出发点,客户得到超出一般标准以上的满足。

4.4.2 丰田生产方式经营理念

丰田生产方式的核心理念就是消除浪费,其他的理念都是围绕它展开的。企业生产运营的目的是获得利润,企业要通过获得利润来保障生存、员工福利及对社会的责任。

当今社会是一个开放、市场竞争激烈、产品流通极其便利的社会。全球化贸易使产品在市场销售中大多数处于买方市场,企业要想获得利润,只有降低生产制造成本。

丰田公司认为产品的售价是由市场决定的,企业获得的利润就是产品的售价减去成本。所以丰田生产方式的核心理念就是要消除企业中的浪费,减少一切成本支出,降低企业运营成本,以求得企业获得更大的利润。

4.4.3 企业浪费识别

企业生产制造过程中,要降低运营成本获得更大利润,首先要识别企业中的浪费现象。丰田生产方式给浪费的定义有两个方面:一是不为顾客创造附加价值的活动,都是浪费;二是尽管是创造附加价值的活动,但所消耗的资源如果超过了“绝对最少”的界限,也是浪费。浪费现象约占操作者活动总时间的80%,可见,企业生产经营的过程中降低成本有非常大的空间。

丰田公司认为,企业主要有以下七种浪费形式。

1.生产过剩浪费

生产过剩是指将当前并不需要的产品提前生产出来。在丰田看来,这是一种严重的浪费,是所有浪费产生的根源。丰田生产方式强调生产计划性,强调准时化生产,任何生产部门不能擅自更改生产时间、数量、品种(包括提前或滞后生产)。

生产过剩造成了企业较早消耗了生产原材料,提前支付了生产成本费用;产品积压,企业流动资金被占;库房面积增加;搬运次数增加;企业运营成本和管理成本增大;生产现场混乱,不安全因素增多等一系列后果。另外,生产过剩还给企业造成错觉,弄不清楚当前到底真正需要生产什么产品。

2.等待浪费

等待浪费是指在生产过程中,企业员工由于种种原因造成工作流程不连续,出现等待的现象,如人等人、等原材料、等待设备维修、等待指令等。企业出现等待现象的原因有:物料没有及时到工位,停工待料;工件正在加工,操作者等待机床加工完毕更换工件;设备出现故障,等待维修;产品质量出现问题,等待处理;生产计划不准确,不均衡生产,等待协调;生产设备出现瓶颈现象,工序间在制品断档。(https://www.xing528.com)

等待浪费是一种隐性浪费,往往给企业造成生产效率降低,生产不协调(员工停止工作或加班加点),企业生产成本和管理成本增加,企业有限的资源不能得到充分利用。

3.搬运浪费

搬运活动并不能为企业生产创造价值,而更多的是在消耗企业成本(运输费用上升,时间浪费),因此,搬运已被视为企业生产过程中的浪费,这种浪费意识越来越被企业员工所接纳。针对企业的搬运活动,每一个员工要正确对待和分析,不能一概而论。通常,企业搬运形式有以下两种:

(1)生产必须存在的搬运,如企业生产过程中,工序与工序之间、工段与工段之间、车间与车间之间,多存在着空间距离,势必存在生产原材料(零部件)的相互传递与搬运。针对这种生产必需的传递和搬运,企业应科学论证、分析,尽量将这种搬运活动距离缩短到最小的范围,使搬运活动的时间为最少。

(2)纯属浪费的搬运,如企业由于没有按准时化生产,造成工序间的在制品没有从生产现场领取,而是必须从库房中领取,生产出的在制品不能及时流向下道工序,而是进入库房,这样的领取、入库的搬运工作为纯浪费。针对这种搬运浪费现象,企业改善的不是减少这种搬运,而是应积极改造,杜绝这种搬运工作的产生。

4.加工浪费

企业生产过程中,出现的加工浪费形式通常有三种:一是企业生产过程中,产品质量标准制定得过高,势必会造成企业的生产投入增大,如设备投入、人工成本投入、检查成本投入等浪费。二是企业设备加工精度不够,造成企业生产出的产品质量难以保障,只有采用增加工序的办法来保障产品的质量,导致加工浪费。三是企业对员工的技能培训不重视,没有及时针对设备的使用及生产产品工艺、加工方法进行有效培训,导致生产制造产品废品率增大,增加加工工艺路线,导致加工浪费。加工浪费致使产品生产周期延长,生产成本增高。

5.库存浪费

传统的企业管理认为企业的库存仅仅是在制品或产成品的积压,随着时间的推移,企业和市场就可以消耗掉库存量。

丰田生产方式提倡准时化生产,强调的就是“在必要的时间,按必要的数量,生产必要的产品”。提前生产出来的产品,不仅仅是费用及原材料的提前支出,对于企业来讲,更是要加大企业流动资金的数量。如果企业没有更多的流动资金,就要向银行进行贷款,也就是说,库存量的增加与库存保管没有给企业带来利润,而是随着时间的推移给企业带来贷款利息的增加,给企业带来的是负增长,造成企业生产成本加大。因此,丰田生产方式将生产中的一切库存视为“浪费”,提倡“零库存”。基于此,丰田生产方式提出了“消灭一切浪费”的口号,追求零浪费的目标。

6.不良品浪费

不良品是指企业生产过程中出现的废品和返修品。丰田生产方式推行全面质量管理,强调质量是生产出来的,而非检验出来的。丰田生产方式在生产过程的每道工序中都对质量进行检验与控制,重在培养每位员工的质量意识,保证及时发现质量问题,解决问题。一旦在生产过程中发现质量问题,立即停止生产,直至解决问题,从而保证产品的质量。

企业在生产制造过程中,任何不良品的产生与修复,不仅仅造成人工、原材料、机器、管理、辅助等一系列浪费的产生,还会造成生产工时的浪费,机床磨损,员工加班,使企业生产成本加大。

7.动作浪费

企业生产活动,是由人与机器相互配合,针对原材料进行加工和制作。而所有的加工与制作都是由一系列的生产动作所组成,这些生产动作往往是以员工个人的判断为主,仅仅是员工的习惯而已,不一定是正确的、科学的、合理的。企业生产中常见的动作浪费形式有:生产行走距离过长;单手、双手空闲;重复动作;左右手交替、交换;动作幅度过大;转身、弯腰、伸背拿取工件;动作不连贯、动作方向改变。

针对员工日常的这些动作存在的问题,企业要正确理解、分析和改善,实现标准化作业,以减少企业生产动作浪费带来的低效率高成本。企业改善动作浪费流程如图4-6所示。

图4-6 企业改善动作浪费流程

【应用实例4-4】

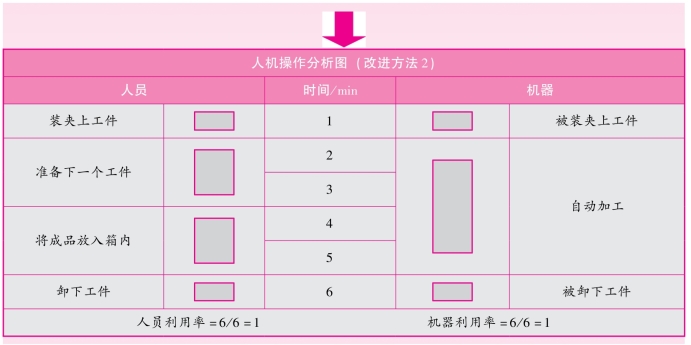

为人工与机器的最佳结合消除等待浪费:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。