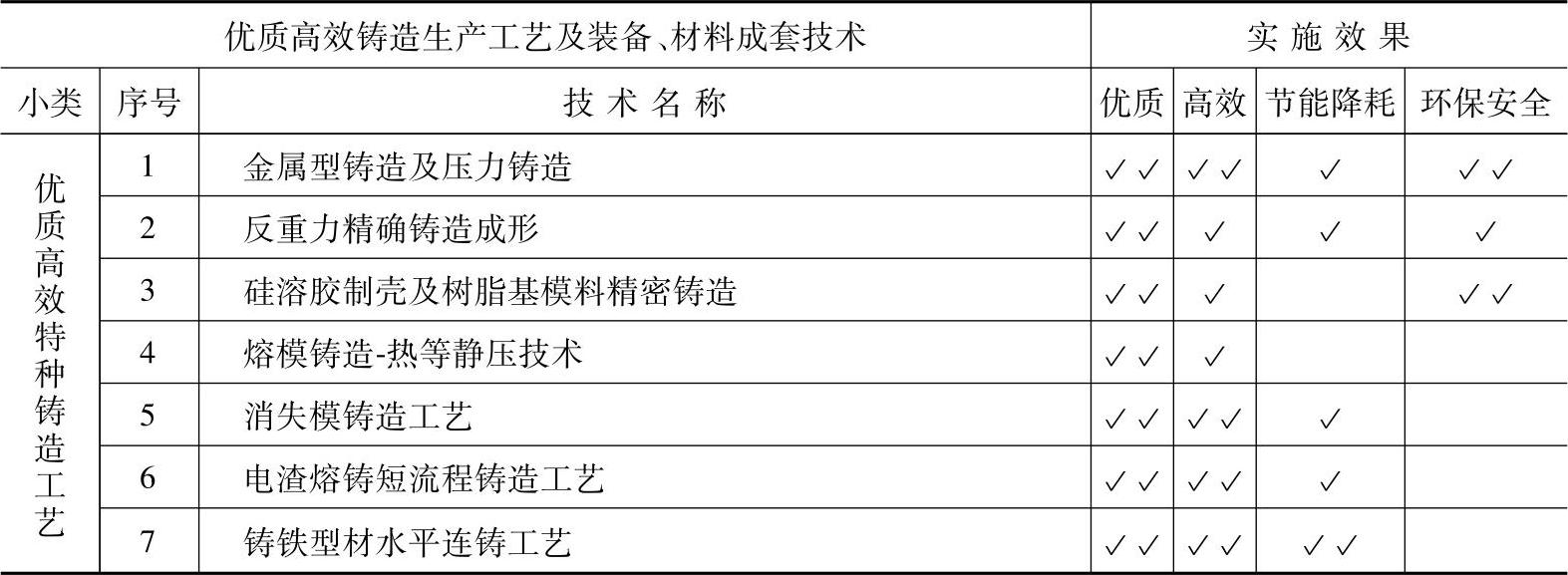

优质高效铸造生产工艺及装备、材料成套技术中的第3小类技术为“优质高效特种铸造工艺”,可供采用的工艺技术见表4-5。

表4-5 《优质高效特种铸造工艺》技术

1.金属型铸造及压力铸造

金属型铸造与压力铸造均是可以一模多铸的无砂短流程铸造,是已获得广泛应用的优质高效特种铸造工艺。

(1)金属型铸造 在重力作用下,使金属液充填金属铸型而获得铸件的生产工艺。与砂型铸造相比,具有如下特点:

1)是短流程工艺,一副金属型可浇注几百次至几万次,实现一模多铸;且是无砂铸造工艺,整个生产流程无石英粉尘排放。

2)铸件工艺出品率高,废品率低,质量好(尺寸精度可达CT6~CT9,表面粗糙度Ra=6.3~12.5μm)。

3)由于金属型的激冷作用,铸件组织致密,力学性能高。

(2)压力铸造

金属液在高压(几兆帕至几十兆帕)作用下,以极高的速度(0.5~70m/s)(瞬时0.01~0.2s)充填金属型,并在压力作用下快速凝固而获得铸件的生产工艺,简称压铸。其主要优点为:

1)是近净成形铸造工艺,铸件尺寸精度可达CT4~CT7,表面粗糙度达Ra=3.2~0.8μm,可不经机械加工或只个别部位加工就可使用。工艺出品率可高达90%,加工余量最小,节能节材效果显著。

2)压铸件力学性能好,抗拉强度比同材质砂型铸件提高25%~30%。

3)生产效率最高:每单班机可压铸600~7000次。

4)是无砂铸造工艺,无石英粉尘排放。

(3)适用范围

1)金属型铸造:适用于形状不太复杂的尺寸较精确的中小型铸件,最适于铝、镁铸件的中批或大批量生产,也可用于铸铁件生产,由金属型铸造发展的“金属型覆砂铸造工艺”在铸铁件生产(曲轴、磨球等)中获得一定的应用。

2)压力铸造:适用于形状复杂、尺寸精度要求高的中小铝、镁、锌、铜铸件的大批量生产。

2.反重力精确铸造成形

(1)技术原理及主要内容 是利用液面加压控制系统,将金属液压入精密铸型(金属型、金属型+砂芯、组芯铸型或熔模型壳),使金属液在可控压力下充型、结晶凝固的优质高效铸造工艺,俗称“低压铸造”。

(2)使用效果

1)优质。可使用各种精密铸型,且由于在压力下充型、结晶凝固,故尺寸精度高、表面光洁;组织致密,可生产薄壁复杂铸件,抗拉强度及伸长率等力学性能均比同材质砂型铸件高。

2)高效。与压力铸造相比,由于压力低得多(一般为0.02~0.07MPa,最高为0.35~0.5MPa),设备投资少,易于机械化、自动化。

3)节材。升液管代替了内浇道,工艺出品率高,可达80%~90%。

(3)适用范围 适用于各种合金(特别是铝、镁、铜等非铁合金)、各种批量较复杂精密的中型(<1t)铸件。

3.硅溶胶制壳及树脂基模料精密铸造

(1)技术原理及主要内容 硅溶胶制壳及树脂基模料精密铸造,是在普通熔模铸造(水玻璃制壳及蜡基模料)基础上通过采用性能更为优异的粘结剂和模料发展起来的一种优质高效、清洁的精密铸造方法。其技术原理及内容为:

1)采用硅溶胶涂料制壳。硅溶胶中的SiO2全部以溶胶状态存在,因而只需采用常温吹风的物理干燥方法,使水分蒸发,让溶胶凝聚就可完成制壳过程,制壳工序简单,且无NH3恶臭气体排放。

2)采用树脂基模料。与蜡基模料相比,熔点高、收缩小、强度高,不仅铸件精度高,加工余量小,而且模料回收过程(低温静置物理脱水法)节能环保安全(蜡基模料回收采用高温酸化学处理法,有严重的酸雾排放)。

3)铸件尺寸精度及光洁度高,减少加工余量及成本。尺寸精度可达CT4~CT6级,表面粗糙度Ra可达1.6~3.2μm。(https://www.xing528.com)

(2)使用效果 与普通熔模铸造相比,尺寸精度和光洁度高,加工余量小,生产周期短,毛坯利用率高(可达90%),而且无NH3、酸雾等有害气体排放对环境及员工的危害。

(3)适用范围 适用于各种铸造合金(特别是铸钢)复杂结构中小铸件(500kg以下)的中大批量生产。

4.熔模铸造-热等静压技术

(1)技术原理及主要内容 该项技术是生产大型复杂高参数精密铸件的复合成形技术,即采用热等静压技术进一步处理大型复杂熔模精密铸件,利用高温和高压产生的铸件金属的微观蠕变和塑性变形使铸件内部的小气孔、疏松、微裂纹等缺陷愈合,而铸件的宏观形状及尺寸基本不变。处理后铸件密度可达到金属理论密度,使组织均匀化,从而显著提高铸件的力学和使用性能。

(2)使用效果 经热等静压处理后,可使镍基高温合金、钛合金、铝合金铸件的气孔率降低一个数量级(由0.5%降至0.03%),高温低周波疲劳寿命提高3~10倍,使其应力断裂寿命提高2~3倍,使铸件性能变化的离散度降低到原来的1/6,使熔模铸件的性能达到锻件标准。

(3)适用范围 镍基高温合金、钛合金等大型、复杂熔模铸件特别是航空航天铸件生产。

5.消失模铸造工艺

(1)技术原理及主要内容 该种工艺用泡沫塑料模样代替普通(木质或金属)模样紧实造型,不取出模样直接浇注使泡沫塑料模样热解“消失”,金属液占据模样所让出的空间并最终凝固获得铸件。有如下两种不同的工艺:

1)干砂负压消失模铸造(EPC法)。塑料珠粒发泡(模具)制模、干砂振动造型、负压浇注。

2)树脂砂实型铸造(FM法)。泡沫塑料板材加工制模、树脂自硬砂造型、重力浇注。

(2)使用效果

1)优质。铸件无分型面和砂芯,无需开箱起模,因而铸件精度及表面质量高。

2)高效、短流程、低成本。大量造型、制芯、下芯合箱工序简化成泡沫塑料模制作,流程短,降低设备投资。铸件综合成本比普通砂型铸造低20%~30%。

(3)适用范围

1)EPC法:中小铸铁件、铸铝件的成批大量生产。

2)FM法:各种铸造合金中大型铸件的单件小批生产。

6.电渣熔铸短流程铸造工艺

(1)技术原理及主要内容 是一种将特种冶金(电渣精炼)与特种铸造(水冷金属型铸造)有机融合产生的短流程铸造工艺。其技术关键是铜制异型水冷结晶器同时作为电渣精炼炉及铸造金属型,使冶金精炼与铸造成形同步进行并完成。结晶器要根据铸件结构、形状和尺寸专门设计成整体或组合结构并利用出件。

(2)使用效果

1)优质。铸件材质经电渣精炼及金属激冷,组织致密,成分纯净,力学性能及使用寿命大幅度提高。

2)高效。工艺出品率及铸件成品率高,冶金与成形同步进行,节能降耗。

(3)适用范围 性能要求高的大中型铸钢件(如水轮机导叶、泵体、阀体、曲轴等)批量生产。

7.铸铁型材水平连铸工艺

(1)技术原理与主要内容 经炉前处理得到的合格铁液,注入保温炉内,然后流入等截面形状的水冷石墨型结晶器,经冷却表面形成有足够强度的凝固外壳后,由牵引机拉出,定时向保温炉内注入定量铁液,铁液不断流入结晶器,如此冷却、凝固、牵引、反复连续工作,生产出截面为圆形、矩形、多边形及空心的铸铁(灰铸铁或球墨铸铁)型材。

(2)使用效果

1)优质。石墨铸型的激冷作用,使型材组织致密,力学性能特别是耐压致密性大幅提高。

2)高效。生产流程短,生产效率高。

3)节材。工艺出品率(铁液利用率)高达95%。

(3)适用范围 用于制造直径420mm以下的套类、轴杆类、轮类零件及液压、模具类零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。