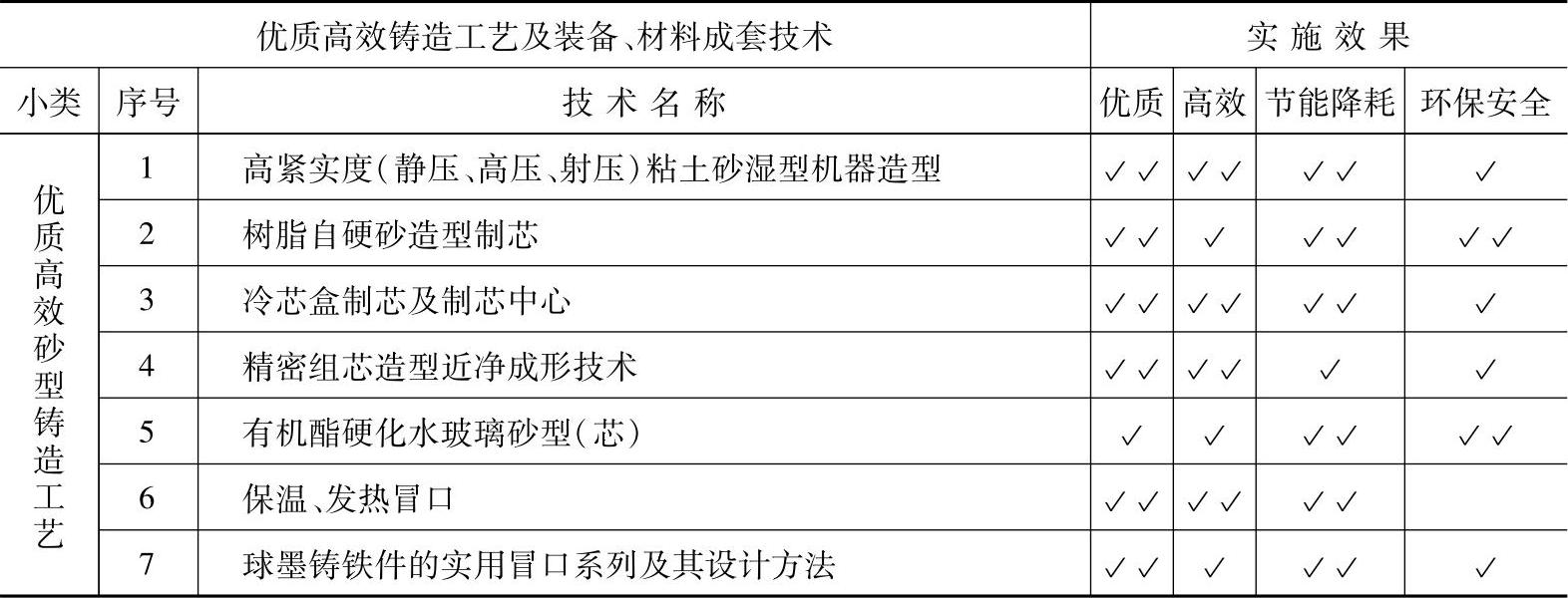

优质高效铸造生产工艺及装备、材料成套技术中的第2小类技术为“优质高效砂型铸造工艺”,可供采用的工艺技术见表4-4。

表4-4 《优质高效砂型铸造工艺》技术

1.高紧实度(静压、高压、射压)粘土砂湿型机器造型

(1)技术原理及主要内容 当前铸件产量的60%~70%采用粘土砂湿型生产,传统的手工造型及普通震实式机器造型,不仅体力劳动强度大、噪声污染及作业环境差,而且铸型紧实度低(1.6g/cm3以下),导致铸件质量差及工艺出品率低,造成综合能耗材耗高。

高紧实度机器造型可提高铸型强度、刚度、硬度和尺寸精度,可减小金属液浇注和凝固时的型壁移动,从而提高铸件的尺寸精度和表面粗糙度,降低精整和机械加工成本,尤其对球墨铸铁等相变膨胀合金可显著提高其工艺出品率,降低金属损耗和废品率。

高紧实度机器造型普遍采用预紧实的复合紧实工艺,具体有静压造型(气流预紧实+液压静压压实)、高压造型(气动微震+浮动多触头高压压实)、射压造型(射砂预紧实+压实)等三种先进工艺。使成型后的铸型紧实度达到1.6~1.9g/cm3(普通机器造型紧实度为1.3~1.6g/cm3);其表面“B”型硬度≥90(普通机器造型多为50~85)。

(2)使用效果 与手工造型及普通机器造型相比,高紧实度机器造型具有以下优点:

1)提高铸件工艺出品率及尺寸精度、表面光洁度,降低金属消耗,降低精整和机械加工工时和成本。

灰铸铁件工艺出品率可提高3%~5%,球墨铸铁件可提高5%~8%,铸件尺寸公差可达CT6~8级(普通机器造型为CT9~10级,手工造型为CT10~13级),铸件表面粗糙度Ra可达6.3~25μm(手工及普通机器造型为50~400μm)。

2)高紧实度克服了粘土砂湿型铸型强度、刚度不足的缺点,保留了其铸件单位产量综合能耗最低的长处。与铸型刚度、强度较高的粘土砂干型相比,其综合能耗降低3~4倍,且石英粉尘排放大幅度降低。

(3)适用范围 射压造型适用于形状较简单的小型铸件的大批量流水线生产。高压造型和静压造型适用于形状复杂、精度要求高、砂箱尺寸较大的中型铸件的大批量流水生产。

2.树脂自硬砂造型制芯

(1)技术原理及主要内容 树脂自硬砂是以合成树脂为粘结剂,在相应的催化剂作用下,在室温下自行硬化成型的一类造型(制芯)砂。

按树脂和催化剂类型不同,可分为呋喃树脂砂、酚醛树脂砂、酚醛脲烷树脂砂和碱性酚醛自硬砂等几类。其中以呋喃树脂为粘结剂,以磺酸为催化剂的酸固化树脂自硬砂应用最为广泛,也最适合中国糠醇资源丰富的国情。各类树脂砂的共同特点是:

1)浇注后型砂渍散性好,极易落砂、清理,显著减轻石英粉尘及噪声排放对环境的污染及对工人的健康损害,大幅度减轻工人的劳动强度。

2)铸件尺寸精度及表面粗糙度低,加工余量小。精度可达CT8~CT11(造型)及CT6~CT8(冷热芯盒制芯);表面粗糙度Ra可达25~50μm(造型)或6.3~25μm(冷热芯盒制芯)。

3)易于实现单件小批量中大型铸件的机械化造型及旧砂再生回用,可采用设备简单、成本低的干法再生工艺,也易于实现中小铸件复杂砂芯的大批量生产。

(2)使用效果

1)节能效果显著,与粘土砂烘干工艺相比,综合能耗降低2~3倍。

2)是溃散性最好的造型工艺,显著降低石英粉尘排放和落砂清理噪声排放对员工和环境的危害及影响,且清理劳动强度大幅度降低。

3)旧砂干法再生工艺设备投资少,回用率高(>90%),且不存在湿法再生的污水排放二次污染。

(3)使用范围

1)单件小批量生产中大型铸铁、铸钢和非铁合金铸件:

①高氮(5%~10%)呋喃树脂:适用于非铁合金。

②中氮(2%~4%)呋喃树脂:适用于灰铸铁。

③低氮(1%~2%)呋喃树脂:适用于球墨铸铁、一般铸钢。

④无氮(≤0.5%)呋喃树脂:适用于各种铸钢。

⑤碱性酚醛树脂:适用于易热裂铸钢。

2)大批量生产中小铸件复杂砂芯生产:

①覆膜树脂砂(酚醛树脂,乌洛托品200~300°C固化):用于壳芯及实体制芯。

②冷芯盒树脂砂(酚醛尿烷双组分树脂,三乙胺常温吹气固化:用于冷芯盒制芯)。

3.冷芯盒制芯及制芯中心

(1)技术原理及主要内容 在中小铸件大批量流水线生产中,树脂砂芯的制造工艺有三种:即热芯盒制芯、覆膜砂制壳芯及冷芯盒制芯。三者相比,冷芯盒制芯的综合技术经济效果更为突出。冷芯盒制芯全称为冷法吹气硬化树脂砂制芯工艺。其工艺过程是将原砂与冷芯盒树脂混合后射入芯盒中,然后吹入三乙胺气体催化剂,使砂芯在常温下快速固化。与另两种树脂砂芯相比,由于其砂芯固化不需加热,故节省能源,劳动条件好,而且砂芯尺寸精度高,所以应用比例越来越高。在汽车薄壁复杂气缸体、气缸盖铸件生产中,百分之百采用冷芯盒制芯的制芯中心铸造系统已在国内外获得越来越多的应用。

冷芯盒制芯中心由制芯机、去除砂芯飞翅装置、砂芯组装及锁紧系统、涂料浸涂系统及机器人(机械手)操作系统等构成。可实现制芯、去除砂芯飞翅、砂芯组装及锁紧、浸涂料、运输、贮存、提取等自动化或自动化作业,是当代最高水平的大批量生产复杂、薄壁砂芯的成套技术。(https://www.xing528.com)

(2)使用效果 与两种热法制芯工艺(热芯盒、壳芯)相比,冷芯盒制芯的优点是:

1)优质高效。尺寸精度高,生产效率提高一倍。

2)节能降耗。固化不需加热,节省能源(电或天然气)消耗,成本降低20%~50%。

3)出芯后不必等待进一步固化,可立即浇注,因而减少贮存量。

制芯中心是当代最先进的大批量生产复杂、薄壁砂芯的先进技术。生产效率及砂芯的精度均是最高的。

(3)适用范围 大批量生产复杂、薄壁铸件的制芯生产(汽车、拖拉机、内燃机、液压件等)。

4.精密组芯造型近净成形技术

(1)技术原理及主要内容 采用高精度自动制芯机、造型机及高精度芯盒制造出高精度树脂砂芯和砂型。通过高精度夹具,用工业机器人或机械手将砂芯精确组合紧固,再将砂芯下到砂型中,合箱后得到精密组芯铸型,浇注后能获得高精度铸件。主要核心技术是:

1)精确制芯、造型技术。

2)组芯定位坐标系技术。

3)精确组芯合箱技术。

(2)使用效果 实现近净铸造成形,大幅度提高铸件的尺寸及形位精度,减小壁厚公差及加工余量。

(3)适用范围 中小批量生产精密、复杂铸件。

5.有机酯硬化水玻璃砂型(芯)

(1)技术原理及主要内容 以水玻璃作为粘结剂的水玻璃砂型(芯)由于其成本低、工艺简便且不用烘干硬化,在单件小批大中型铸钢件的造型、制芯中广泛应用。但传统的CO2硬化水玻璃砂,存在水玻璃加入量高,而导致其残留强度高、溃散性差,清理工作量大、石英粉尘污染及危害严重,并难于再生回用等致命缺点。有机酯硬化水玻璃砂型(芯)可有效克服上述缺点,是一种优质高效且相对环保健康的工艺。

该种工艺采用有机酯作为水玻璃砂的固化剂,不用CO2即可自行硬化。有机酯加入量一般是水玻璃质量的10%~12%。其硬化机理和硬化过程是:有机酯在水玻璃的碱性溶液中发生水解,生成有机酸和醇,有机酸和水玻璃中的Na2O反应,使水玻璃模数升高并失水,使型砂失去流动性而固化,醇进一步吸收溶剂水,使水玻璃砂进一步失水强化。

(2)使用效果 与传统的CO2硬化水玻璃砂相比:

1)大幅度降低水玻璃加入量(降低1~2倍,由6%~8%降至3%~3.5%,甚至可降至1.8%~2.5%),不用CO2气,节材,并杜绝大量使用CO2气瓶存在的潜在爆炸风险。

2)大幅降低浇注后水玻璃砂的残留强度(可降至原有1/10)及溃散性,显著降低落砂清理工作量及劳动强度,可实现落砂机落砂,显著降低石英粉尘排放对工人及环境的危害。

3)利于实现水玻璃砂的干法再生回用,杜绝湿法再生带来的二次污水(COD很高)污染。

3)适用范围 单件小批大中型铸钢件生产。

6.保温、发热冒口

(1)技术原理及主要内容 保温、发热冒口是一类用保温材料(膨胀珍珠岩、蛭石、大孔陶粒、粉煤灰、矿渣棉等)或发热材料(铝热剂、铝硅热剂)作冒口套,顶部使用保温剂、发热剂的特种优质高效、节能节材冒口。使用该类冒口,可大大延长冒口的凝固时间(与普通冒口相比,铸钢件延长3~8倍,有色金属铸件延长1.5~4倍),从而显著提高冒口的补缩效率及铸件的工艺出品率,杜绝缩孔、缩松产生,提高铸件质量并实现节能节材,降低成本。

(2)使用效果 与普通冒口相比,冒口重量可减轻30%~50%,铸件工艺出品率可提高15%~25%。

(3)适用范围 适用于中大型铸钢件和铸铝、铸铜件。

7.球墨铸铁件的实用冒口系列及其设计方法

(1)技术原理及主要内容 利用球墨铸铁件凝固过程由于石墨析出体积膨胀可以抵消液态收缩这种自补缩能力,根据其铸件模数M(铸件体积与表面积之比)的大小和铸型刚度的高低可分别采用不同种类的实用冒口代替普通冒口,提高工艺出品率,杜绝缩孔、缩松缺陷并节能节材。有如下四种不同的实用冒口设计方法:

1)粘土砂湿型铸造小模数(M<0.48cm)铸件,采用“浇注系统当冒口”。

2)粘土砂湿型铸造中等模数(M为0.48~2.5cm)铸件,采用“控制压力冒口”。

3)高刚度铸型(金属型、金属型覆砂、树脂自硬砂型等)中等模数(M为0.48~2.5cm)铸件,采用“压力冒口”。

4)高刚度铸型(树脂自硬砂型、金属型覆砂等)大模数(M>2.5cm)铸件,采用无冒口补缩法。

(2)使用效果 与普通冒口相比,工艺出品率可提高10%~25%(其中无冒口补缩法的工艺出品率可高达98%)。

(3)适用范围 适用于各种类型球墨铸铁件生产,根据铸型刚度及铸件模数大小,采用不同种类的实用冒口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。