砂型铸造投资少、工装准备时间短,适于大铸件、小批量生产。Mg-Al-Mn合金和Mg-Al-Zn合金流动性好,适合铸造,但是合金凝固时形成显微缩松的倾向较大,铸件的气密性较差。ZK系合金如ZK51A和ZK61A具有较高的强度、屈服强度和塑性,但显微疏松倾向大,不适合铸造耐高压零件,且热裂倾向大,难于焊补。Mg-RE-Zr合金铸造性能好,显微疏松倾向和壁厚敏感性低,气密性好,比较适合砂型铸造,因此在航空领域应用的一些大型稀土镁合金铸件多用砂型铸造法生产。ZE41A和EZ33A合金强度高且抗蠕变性好,铸造性能优良,可以制造非常复杂的铸件,且进行T5态时效处理便可强化,主要用于中温环境中。含钍镁合金如ZH62A和HZ32是基于航空发动机对高温镁合金的要求而发展起来的,它们不仅高温力学性能优异,而且铸造和焊接性能良好。含钍镁合金也易氧化,因此在熔炼和浇注过程中要特别注意其氧化问题。

1.造型用模

生产实际中,人们利用与零件外形特征相同的木模、金属型和树脂模等来制造砂型。下面简要介绍这些模具的特点。

(1)木模 木模通常用作手工造型。

(2)金属型和树脂模 在大批量生产镁合金铸件时对模样的磨损很大,因此常常采用金属型。金属型耐磨损,可以反复使用多次。树脂模生产周期短,因此,大量生产同一规格的铸件时也可采用树脂模,采用树脂模也能大大提高铸件的产量。

(3)快速造型模 快速造型模是指三维物体在XY平面(水平面)和垂直于水平面的Z轴方向进行造型。现在,人们通常采用具有紫外线硬化特性的液态树脂固化造型。快速造型法大大提高了模型的生产率。

2.铸型型砂与芯砂

大多数镁合金铸造厂家生产的铸件质量范围大且尺寸范围很宽,需要调整铸型型砂、抑制剂的种类与数量来满足铸造厚截面的要求。型砂必须具有很高的透气性,使得金属-铸型界面上产生的气体可以自由地逸出,但是颗粒粗大的型砂将导致铸件表面非常粗糙,因此,需要权衡铸件表面质量和铸造气体排放的重要性。由于大部分添加物降低型砂透气性,因而通常采用颗粒比较粗大的型砂。型芯中的气体可以通过在型芯中钻辅助通道来排放,这些通道能够通过型芯座将气体快速排放到铸型外部,有时也使用辅助抽气法。

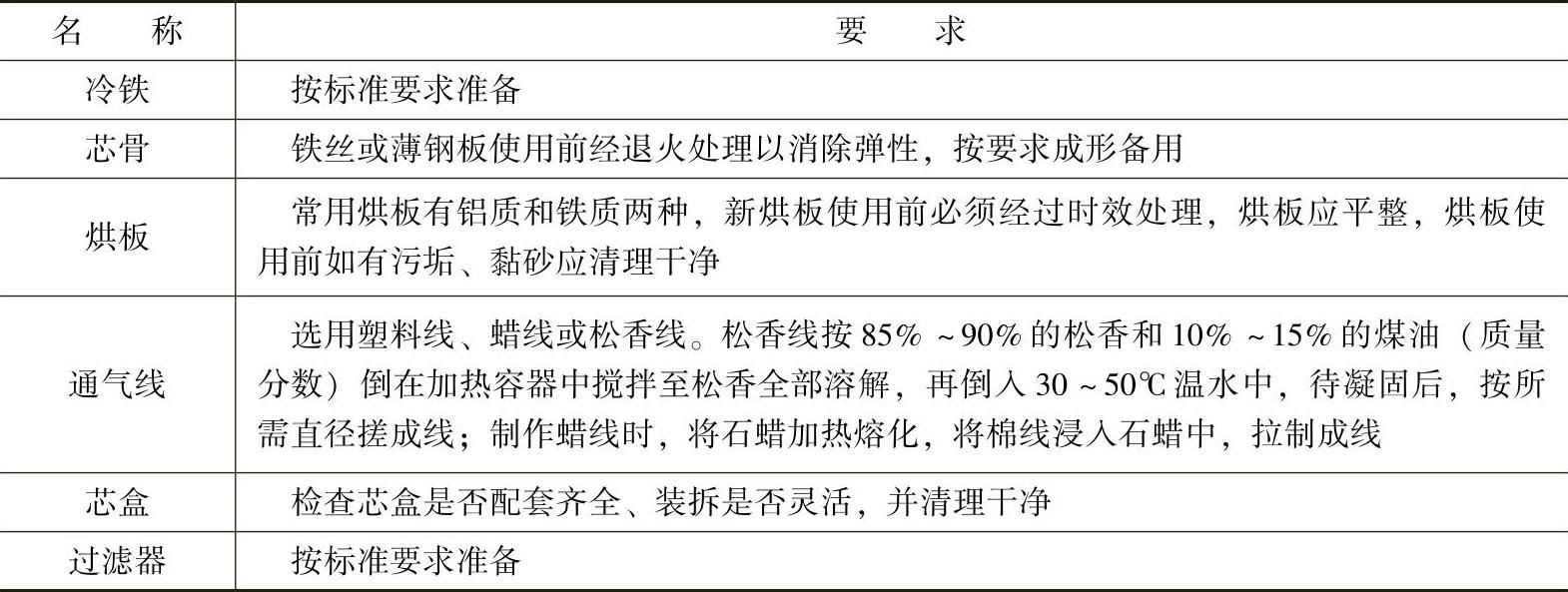

对于小型铸型,自然黏结的型砂使用效果很好。由于黏土含量比较高且均匀性差,从而需要仔细控制黏结剂含量以获得良好的铸造效果。型砂混合物如SiO2砂经清洗和分级后充当型砂,我国西部和南部膨润土充当黏结剂并严格控制添加量得到的混合物可以获得更好、更一致的铸造效果。西部膨润土的基本性质不同于南部膨润土,前者韧性高(高强度和低变形),通过两者混合使用,可以实现最佳的性能匹配。黏结剂用煤油进行稀释,就HZ合脂而言,合脂与煤油的质量比为10∶8。表4-1列出了制作镁合金铸造用型砂和芯砂的各种工艺材料及技术要求。

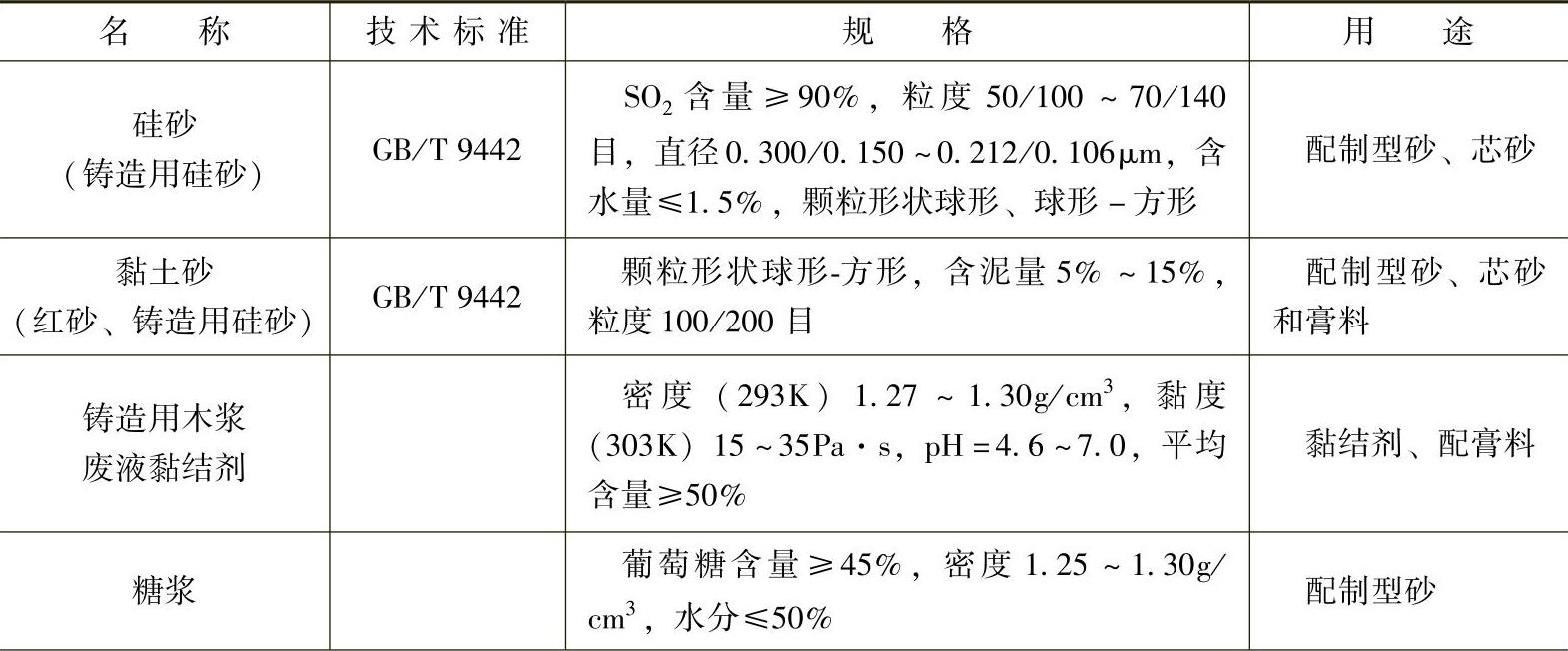

表4-1 制作镁合金铸造用型砂和芯砂的各种工艺材料及技术要求

(续)

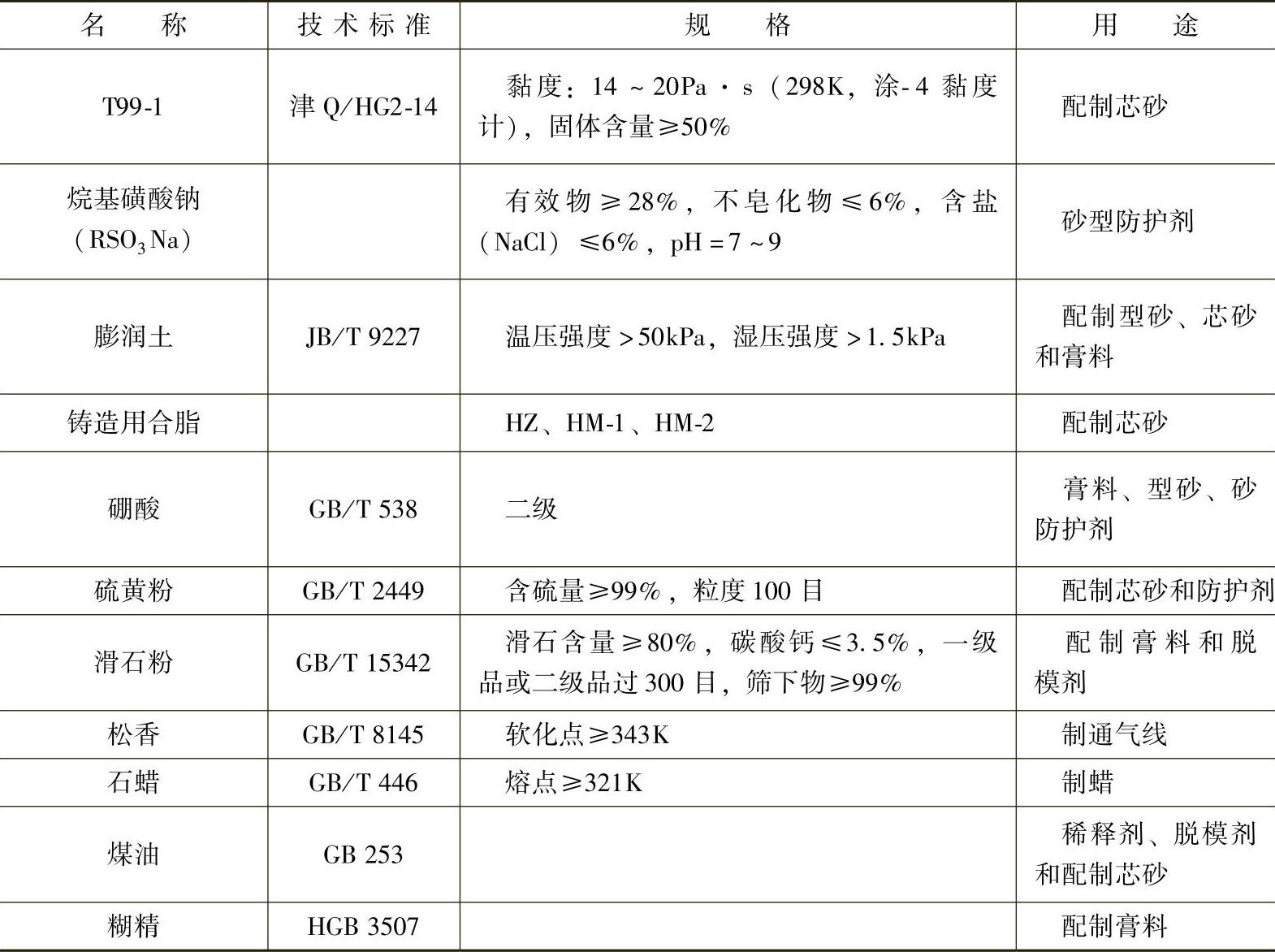

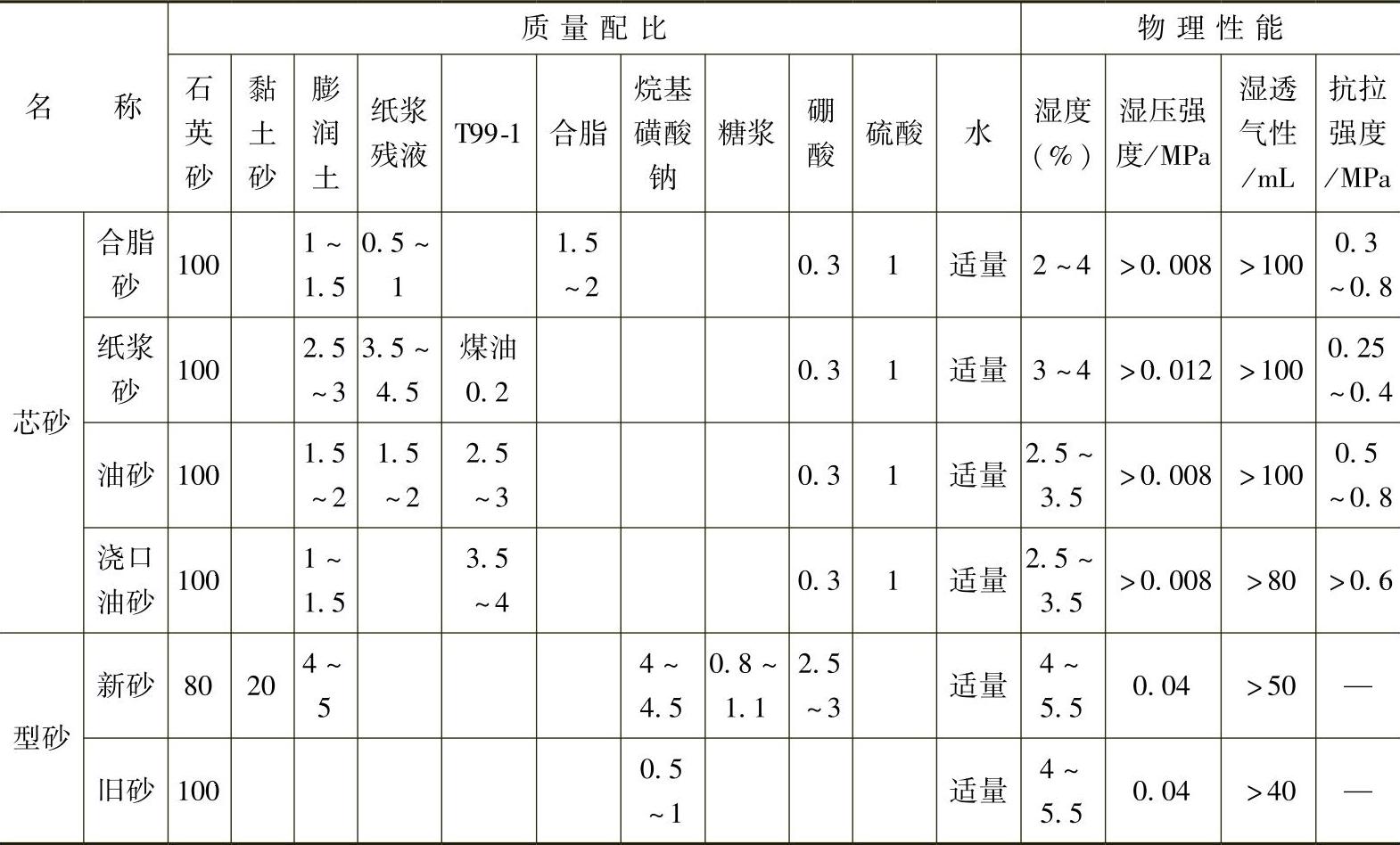

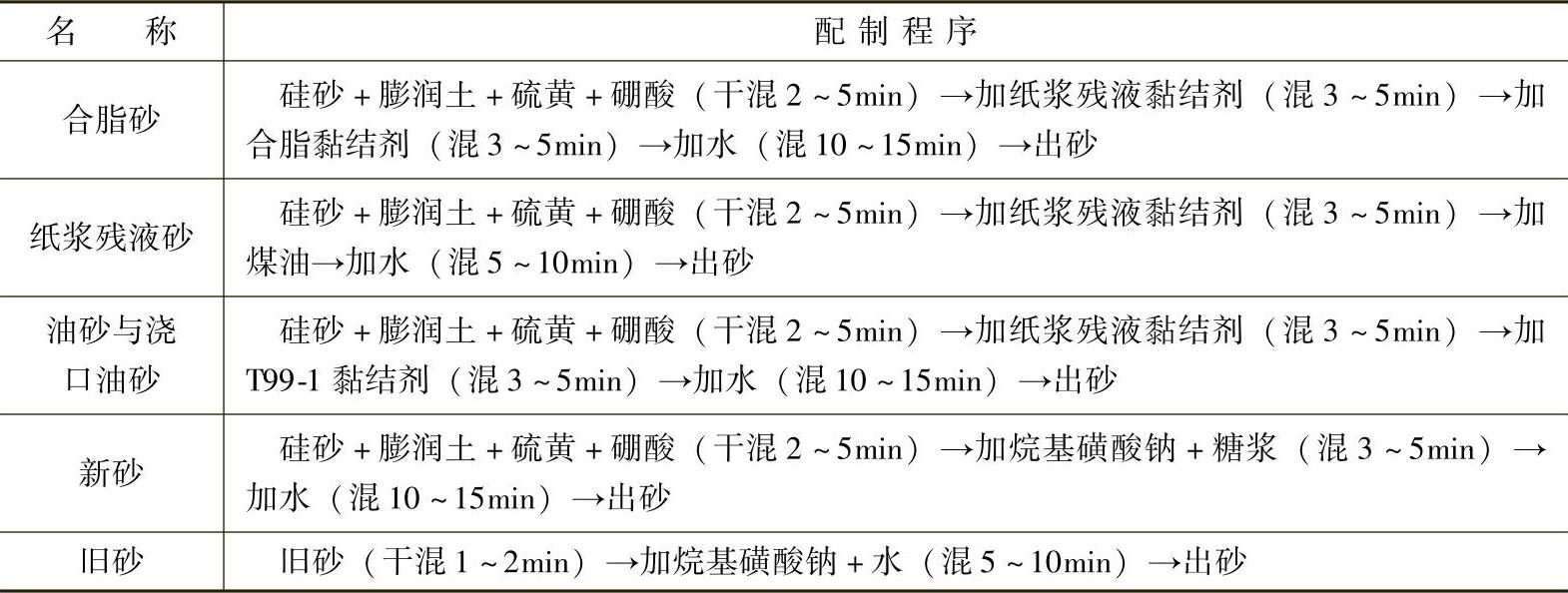

镁合金铸造用型砂、芯砂的成分配比和物理性能见表4-2。型砂、芯砂的配制程序和时间控制见表4-3。在型砂和芯砂的配制过程中必须注意以下几点。

1)硅砂必须干净、无煤屑草根等杂物,并存放在干燥的地方,其含水量(质量分数)不超过1.5%。

2)硫黄、硼酸、膨润土均应存放在干燥处,使用时用筛孔边长为0.5~1mm的筛子过筛。

3)回用旧砂用筛孔边长为2~3mm的筛子过筛,配制时旧砂温度不能高于40℃。

4)混砂机必须清理干净,并调整好内外刮板及碾轮的有效位置(碾轮最低边缘至碾盘的距离为20~30mm)。

5)配制好的新砂和旧砂,在使用前必须用松砂机松散,然后停放1.5h以上,进行均匀处理。

6)旧砂回用时,必须去掉浇注后型腔表面烧蚀层,为了保证型砂的性能,在配制旧砂时可以加入1/3的新砂,混合后使用。

7)不干净的膨润土必须过筛后才可使用,块状的膨润土不能使用。

8)大件可使用面砂及背砂。

表4-2 镁合金铸造用型砂、芯砂的成分配比和物理性能

表4-3 型砂、芯砂的配制程序和时间控制

基于型砂混合物发展起来的衍生物,如改进型砂膨润土,采用油作为混合物黏结剂,使用效果很好。配制型砂时,必须经常或定期对型砂进行性能和成分检测,并且混制时要进行成分控制。每配制一种芯砂都必须进行物理性能检验,当不合格时,允许在规定的范围内调整成分。型砂、芯砂停放时间超过24h,必须重新做物理性能检验,试验合格后才能使用。从根本上说,型砂混合物类型很大程度上取决于铸造工艺和铸件要求。

镁合金铸造的关键问题是镁合金在熔融过程中易与铸型发生反应影响镁合金铸件的质量,所以阻止两者之间的反应是实现镁合金砂型铸件成功生产的前提。在砂型中浇注镁合金时,镁容易与铸型中的水分反应生成MgO并析出H2;在热量集中的部位,镁与SiO2反应生成MgO和Mg2Si。此外,空气可以通过砂型与铸件间的空隙进入熔体,促使镁合金燃烧。为了阻止镁合金与铸型之间的反应,可以在铸型型砂和型芯芯砂中添加适量的抑制剂如硫粉、硼酸等。抑制剂的添加量主要取决于砂型中水分的含量,此外,抑制剂的添加量还与浇注温度、镁合金种类和铸件截面厚度等因素有关。浇注温度越高,反应越剧烈,则需要添加的抑制剂也越多。铸件截面越厚,冷却速度越慢,则抑制剂特别是挥发性抑制剂越容易从铸型表面损耗,因而远离厚截面的铸型区域需要补充抑制剂。这些抑制剂与镁合金反应生成一层稳定性较高的膜,阻碍氧化反应的连续进行,反应式如下:

Mg+S==MgS (4-1)

Mg+2BF3==3MgF2+2B (4-2)

Mg+2HF==MgF2+H2 (4-3)

为防止镁合金氧化燃烧,普通砂型铸造时必须在铸型中加防燃保护剂。但目前国内外使用的防燃保护剂在高温下都会产生有毒气体,对环境和设备都造成严重影响。而采用石墨砂型铸造镁合金,可在不加防燃保护剂的条件下获得质量优良的铸件。因为石墨砂型铸造镁合金时,表面氧化膜中由于C原子的渗入而形成Mg-C复合膜,其致密度较好,具有良好的防燃保护性能。同时采用石墨砂型铸造镁合金不需要使用保护剂,可以改善工作环境。

目前,湿砂造型工艺应用十分广泛,湿砂造型是最早采用的工艺,以水与天然黏土或者膨润土的混合物为黏结黏料。膨润土混合物中通常加入二甘醇以降低含水量,防止型砂干燥。通常,这些湿砂混合物中的含水量达2.0%~4.0%,从而需要添加较多的抑制剂。制造湿砂型铸型时,混制型砂时只需要加入少量的添加剂而不需要使用高成本的型砂回收系统,因而砂型铸造成本很低。然而,湿砂铸型工艺不适合生产形状复杂的铸件,且铸件尺寸精度低,不能达到当前许多应用零部件的要求。

近年来,铸型和型芯制造技术发展很快,使湿砂铸型工艺的应用日益减少。第二次世界大战期间,壳型、型芯和铸型造型技术得到了很大的发展,接着CO2/水玻璃砂技术也得到了广泛应用。CO2/水玻璃砂技术最早是为制造型芯而开发的,特别适合于制造铸型,铸型尺寸精度大大提高,且分离特性比早期油砂型芯好得多,但是型砂的再生利用非常困难。与湿砂造型相比,CO2/水玻璃砂工艺制造的铸型干燥后剩余水汽少得多,从而可以大大降低抑制剂的添加量。此外,往型芯箱中通入CO2气体可以使砂型完全硬化。油砂型芯容易产生变形,而湿砂铸型工艺可以消除大部分变形并显著节约能源。由于湿砂型芯变形小,制完就可以马上投入应用。

酚醛、尿烷、呋喃和环氧树脂等的化学自硬化工艺或气体硬化工艺是继CO2/水玻璃砂工艺后发展起来的更为先进的硬化技术。气体硬化技术是指通过空气、CO2、SO2、甲基甲酸或有机烷来实现型芯硬化。型芯的硬化技术因制芯方法而异。通常,采用特殊硬化技术制造的铸型和型芯的性能比湿砂铸型或油砂烧结型的型芯的性能好得多。硬化技术的改进使铸造业也能够制造出形状非常复杂的砂型铸件。

金属冷铁或锆砂能够提高镁合金铸件的局部凝固速度,实现最佳的凝固方式。通常采用与镁合金熔体相容的专用物质来密封,防止熔体渗漏或飞边。非氧化性乙炔轻微灼烧铸型时,碳会沉积在铸型表面,从而提高熔体流动性。

3.砂芯

砂芯按大小、复杂程度与厚度情况可分为以下两类:一类是中小型简单薄壁砂芯;另一类是50kg以上的(不包括冷铁)大型复杂厚壁砂芯,或不重但垫砂很厚的砂芯。除了小型砂芯外,通常大部分砂芯由SiO2型砂混合物制成,颗粒大小与铸型的砂接近。小型砂芯,特别是细长砂芯,砂芯与铸型用砂不同。铸型通常由型砂混合物制成,以再生型砂为主。在砂芯中添加新型砂对主型砂系统会产生有利的脱硫效果。砂芯用型砂混合物中也必须添加抑制剂,抑制剂种类通常与铸型的类似。砂芯用黏结剂种类也与铸型的类似。镁合金比热容低,分离型砂时会产生大量的热,因而合理选择黏结剂种类和控制其含量非常重要。(https://www.xing528.com)

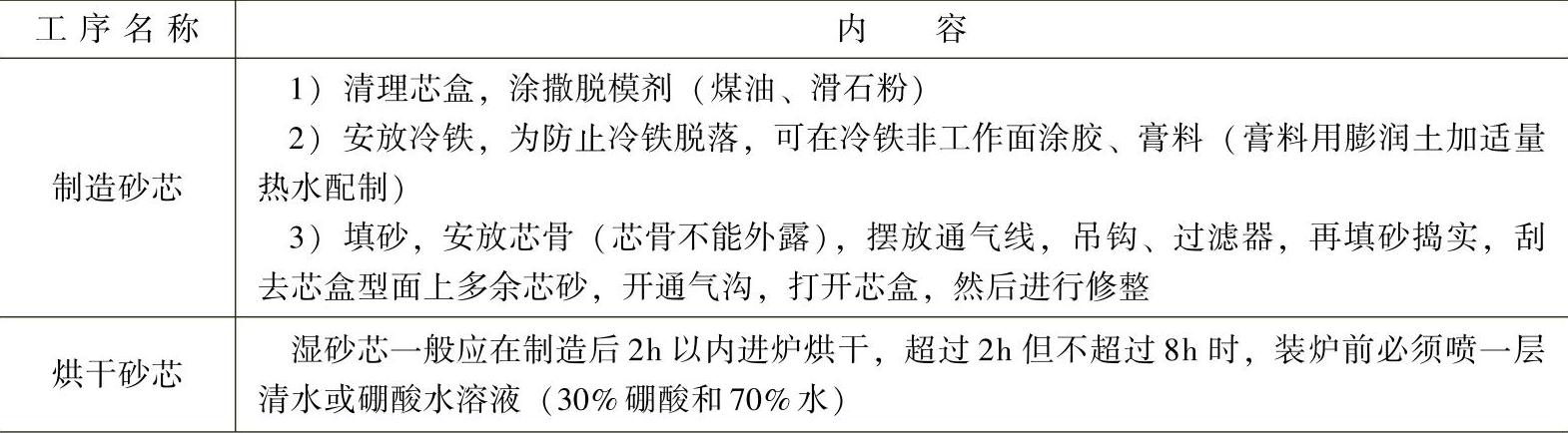

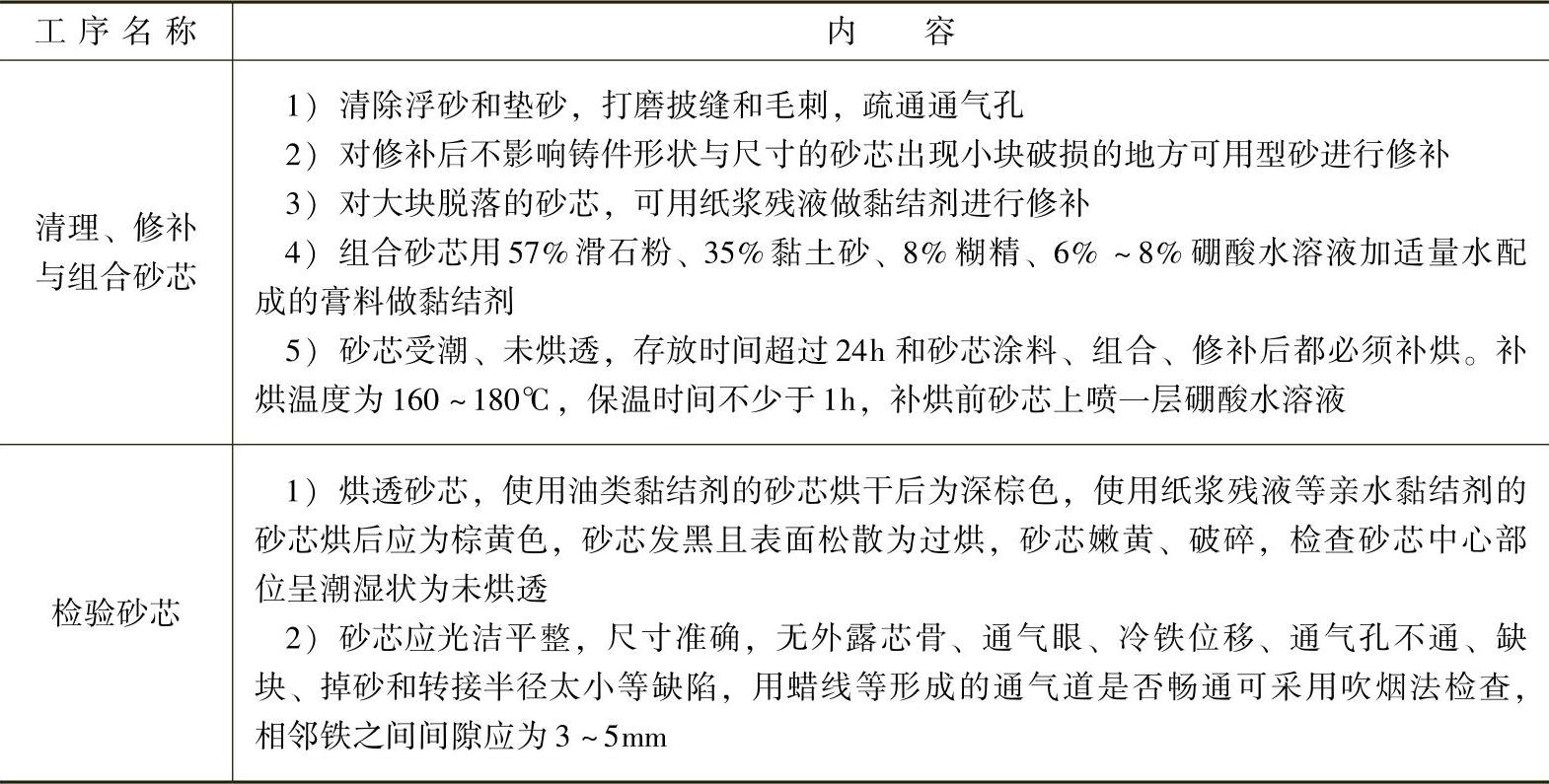

制作砂芯前,需要准备冷铁、芯骨、烘板、通气线、芯盒和过滤器等,具体要求见表4-4。砂芯的制作过程见表4-5。镁合金铸造用砂芯的烘干规范见表4-6。

表4-4 制作砂芯前的准备

表4-5 砂芯的制作过程

(续)

表4-6 镁合金铸造用砂芯的烘干规范

注:1.砂芯入炉前,炉内温度不应高于140℃。

2.砂芯烘干后随炉冷却时间不少于2h。

3.一类砂芯在不过烘的情况下允许按(140±10)℃保温3~4h的烘干规范,二类砂芯允许按如下规范进行烘干:(140±10)℃保温0.5h,升温至(160±10)℃保温0.5h,再升温至(200±10)℃保温3~4h。

理想的型砂应具备以下特性:

1)能通过钻孔来排气且不会降低砂芯的性能。

2)储藏时间长且质量不受气候影响。

3)储存时稳定性高,不会发生变形。

4)某些情况可在大型砂芯内安装冷铁实现铸件的定向凝固。

在没有砂芯烘炉或底板时,通常选择具有一定强度和尺寸稳定性的砂芯黏结剂和砂芯系统来防止砂芯下沉。目前,镁合金砂型铸件用砂芯已广泛采用CO2/水玻璃砂工艺。此外,热箱法制砂芯应用也较为广泛。

4.镁合金砂型铸造的特点

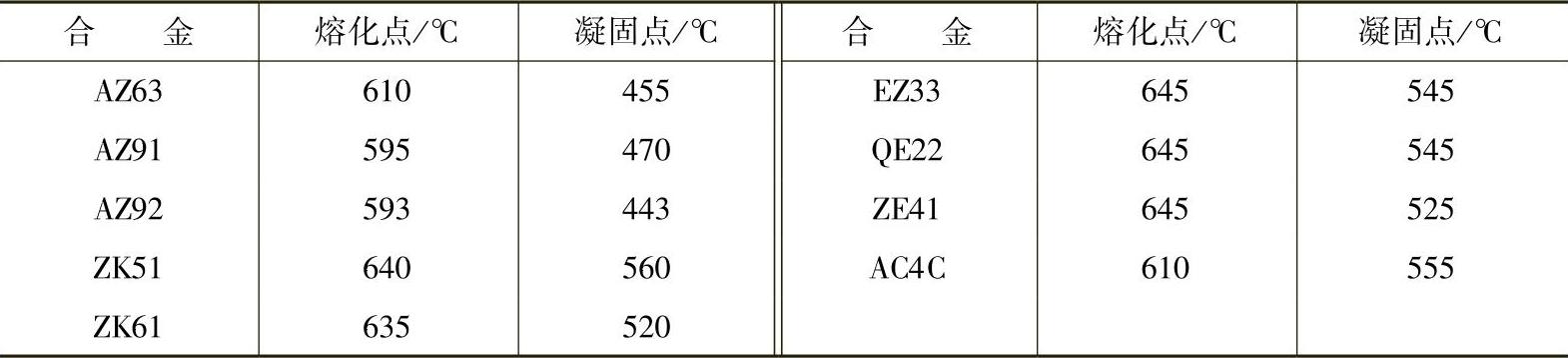

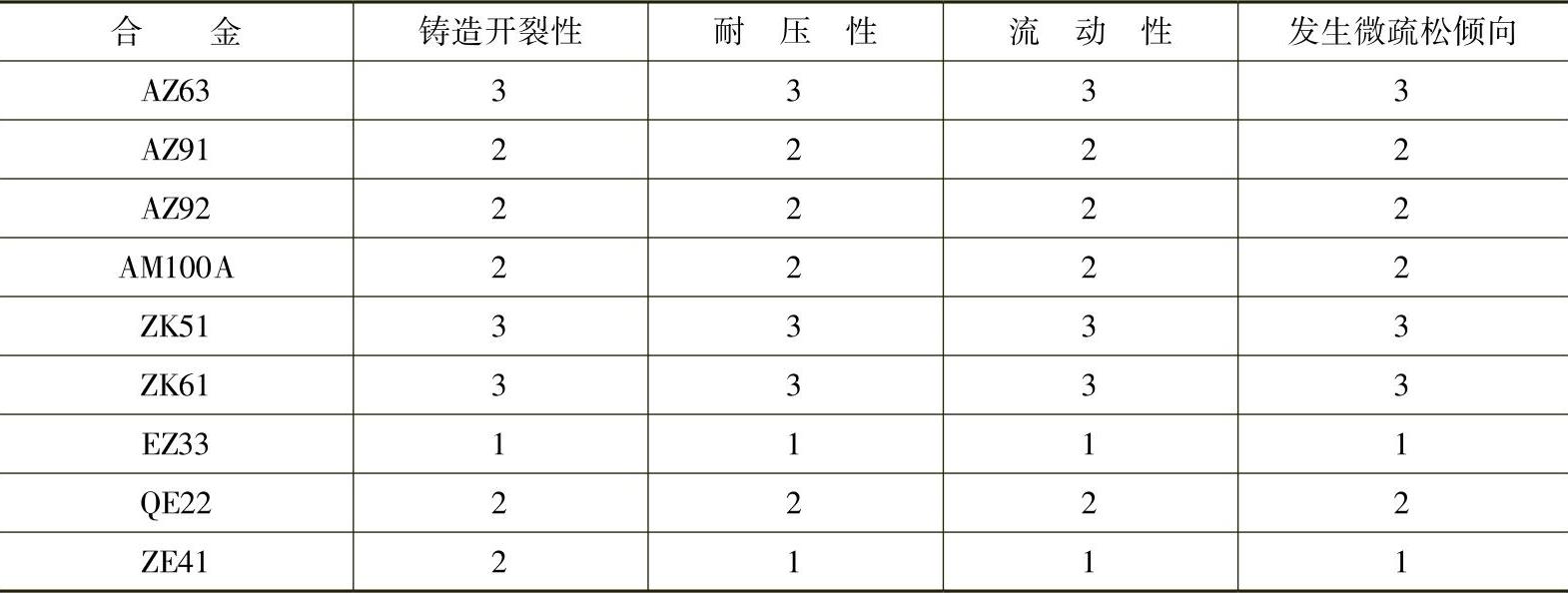

镁合金活性很高,铸件凝固收缩大,容易产生热裂和氧化皮,特别是浇口、浇道、冒口处理不当时容易产生缺陷。镁合金与铝合金相比,其凝固温度范围宽(见表4-7),单个冒口的效果较差,容易产生微疏松。表4-8列出了多个镁合金的铸造性能。在铸造镁合金时应该注意以下几点:

1)浇注时应避免熔体紊流、氧化和卷入空气。

2)浇注时在浇口等处产生的氧化物应该彻底清除,防止流入铸型内。

3)浇注时熔体不与铸型和保护气体发生反应。

4)镁合金密度小、比热容小、冷却速度快,应考虑铸型冷却和冒口温度梯度的最适合化问题。

5)有效地利用冷铁。

表4-7 镁合金的凝固温度范围

表4-8 镁合金的铸造性能

注:3、2、1分别代表程度的大小。

考虑到上述情况,浇口、浇道、内浇口和冒口等的设计思路如下:

(1)浇口和浇道 镁及镁合金具有特定的化学和物理性质,人们在镁合金浇口技术方面已开展了大量研究。镁合金特别是稀土镁合金和含钍镁合金容易氧化、密度低,熔体湍流将导致氧化皮和氧化膜(废渣)卷入金属液流中,使铸件出现夹杂或表面砂孔等缺陷,因而避免铸型中熔体的湍流效应是所有铸造工艺的目标。为此,将熔体倒入铸型时,要尽量避免金属液的紊流。

重力浇注系统是镁合金最常用的浇注系统。镁合金熔体经过浇口杯沿直浇道流入铸型底部的横浇道系统。一个铸型可以有一个或多个直浇道,直浇道通常是锥形的,便于熔体填满铸型底部而防止空气进入铸型。在熔体进入铸型型腔前,通过放置筛网或过滤器除去金属液流中的氧化物,避免熔体湍流,从而大大减少铸件缺陷。此外,过滤器还能调节进入铸型型腔的金属液流流量。

横浇道有利于去除残渣。相对直浇道而言,增大横浇道的横截面积将降低熔体流动速度,便于在熔体进入铸型型腔前完全去除氧化物。因此横浇道的横截面积通常很大,甚至比最后一道浇口还要大,在任何熔体通过浇口进入铸件前,都必须完全填满横浇道。因此,多个铸件宜在上模箱中成形或者使用横浇道位于下模的三分模。浇注时必须防止金属溅射,如果横浇道的横截面积比直浇道大,浇口总截面积比横浇道大,就可以达到这个目的。习惯上三者之间的面积比为1∶2∶4或1∶4∶8。为了避免吸气和氧化物夹杂,铸型内熔体不允许从高处向低处流动。特别是在薄壁部位可以采用快速浇注、提高浇注温度和铸件周围密集分布浇口来避免滞留。金属浇注时要尽量避免铸型厚壁部分和薄壁部分处于同一水平面上,否则会导致熔体滞留,采用适当的浇口系统可以解决这一问题。

(2)冒口 冒口的重要作用是在铸件凝固收缩时补充熔体。镁合金由于热容量和密度小,砂型铸造时收缩倾向大,要求采用多冒口或大冒口浇注系统。一些镁合金成本高且冒口多,有必要增加冒口的补缩效率,但会降低铸件质量。采用保温冒口可提高铸造断面收缩率,减少再生利用的加工碎屑量。

(3)冷铁 冷铁在重力浇注系统的应用十分广泛,可以促进镁合金铸件从下至上逐层凝固或定向凝固进程,防止缩孔,使铸件中远离直浇道的厚壁或凸起部分获得与定向凝固一致的效果。同时,冷铁可以大大加快周围金属的凝固,起到细化晶粒的作用,从而即使是无锆镁合金也可以获得细小晶粒和优异的力学性能。冷铁材料可以用普通铸铁、钢和铜等。冷铁使用时表面必须清洁干净,加热除去水分后再涂上煤油。

(4)落砂 质量不到90kg的小型镁合金铸件,在260℃以上冷却时应保持铸件不动。此外,镁合金具有热脆开裂倾向,不宜立即从铸型中取出铸件,否则铸件开裂。铸件越大,开箱前需冷却的时间越长。传统的方法是采用带电磁冷铁的振动筛将铸件从铸型中取出来,然而这种工艺会产生噪声和灰尘。目前,通常采用钢弹轰击打碎铸型的方法取出铸件,同时需要进行适当的工艺控制,以避免铸件表面剥蚀并用酸浸洗铸件去除表面污染,提高铸件的耐蚀性。为了不影响耐蚀性,最好使用非金属磨料介质如Al2O3来清理铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。