1.树脂砂型(芯)涂料

对一般用硅砂树脂砂而言,其生产的铸件表面远比一般黏土砂型铸造的铸件光洁,但有时也会发生粘砂,甚至严重粘砂。对粘砂层进行热磁与X射线光谱分析表明,树脂砂的粘砂以机械粘砂为主,即金属或其氧化物渗入型砂颗粒间的空隙。它的形成主要与树脂砂的热稳定性,即黏结剂的热解有关。树脂在高温下热解,高温强度降低,砂粒间连接桥被破坏,在高温金属液静压力作用下砂粒可发生移动,导致孔隙扩大,从而使金属液渗入砂型(芯)微孔而形成粘砂。

(1)覆膜砂壳型(芯)用涂料 对覆膜砂壳型(芯)涂料的要求是:

1)因壳型(芯)表面疏水性强,因而涂料应具有强的润湿性。

2)壳型(芯)铸件的尺寸精度要求较高,表面粗糙度要求较低,因而涂料应具有良好的抗滴淌性和抗堆积性,以及在浸涂条件下良好的分散性与附着性。铸件表面不残留涂料。

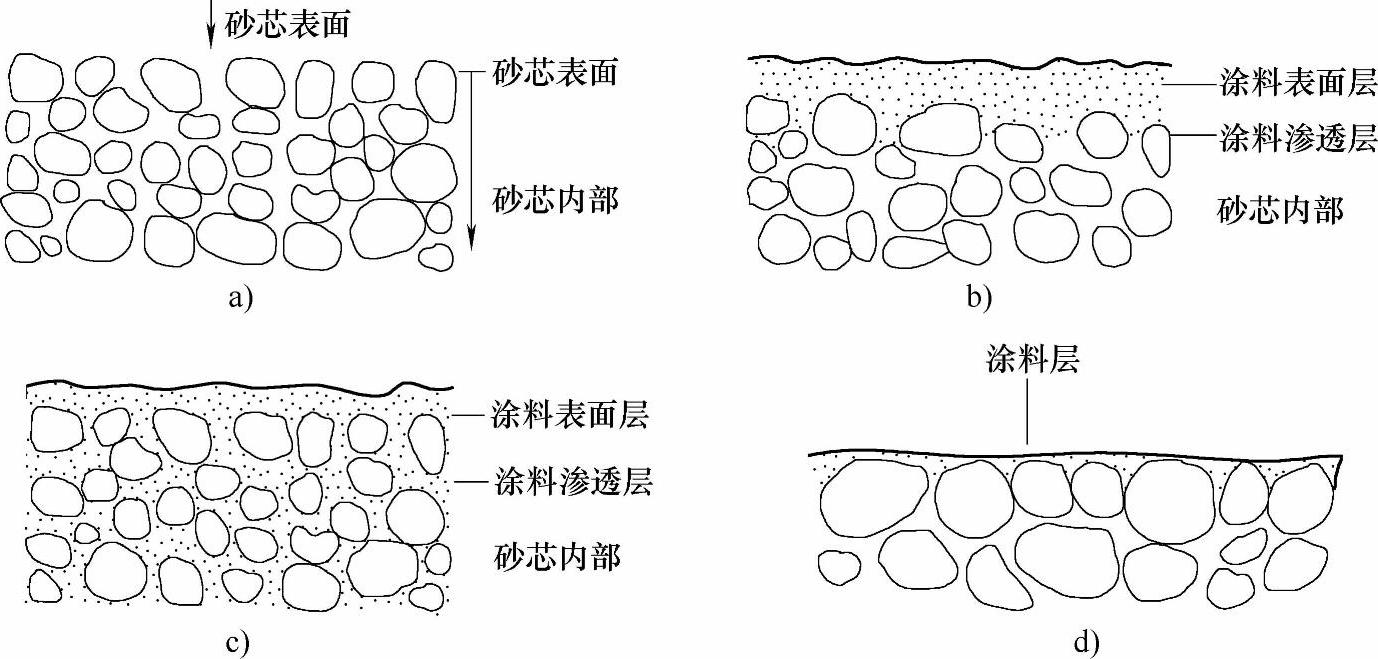

壳型涂层模式如图10-2所示。普通涂料和壳型(芯)专用涂料的区别是,普通涂料浸涂后,伴随着涂层的渗透与干燥,厚涂层表面凹凸不平(见图10-2c)。而特种涂料应是如图10-2d所示的那样,在铸型(芯)表面形成一层薄的平滑巨均匀的涂层,这种涂料可获得平滑的铸件表面,同时可防止残留砂、残留涂料缺陷,巨施涂容易,无需高的施涂技能等。开发这种特殊涂料,可通过对耐火粉料的种类、粒度及其分布、水分散系的流动特征、分散剂及黏结剂的组合等进行调配来达到其具有的性能。

图10-2 壳型涂层模式

a)砂芯 b)施涂涂料后 c)普通涂料干燥后 d)特种涂料干燥后

利用涂料达到防止粘砂的目的,其作用不是单纯的阻塞砂粒间隙,而是要其自身形成一层薄壳,使之隔绝铁液与砂粒的接触,从浇注初期到壳的形成这段时间内,涂层本身要能抵抗铁液的浸蚀。因此,涂料在树脂砂壳型(芯)中的应用,关键要解决好涂料对壳型的渗透以及提高涂料对壳型的附着力。

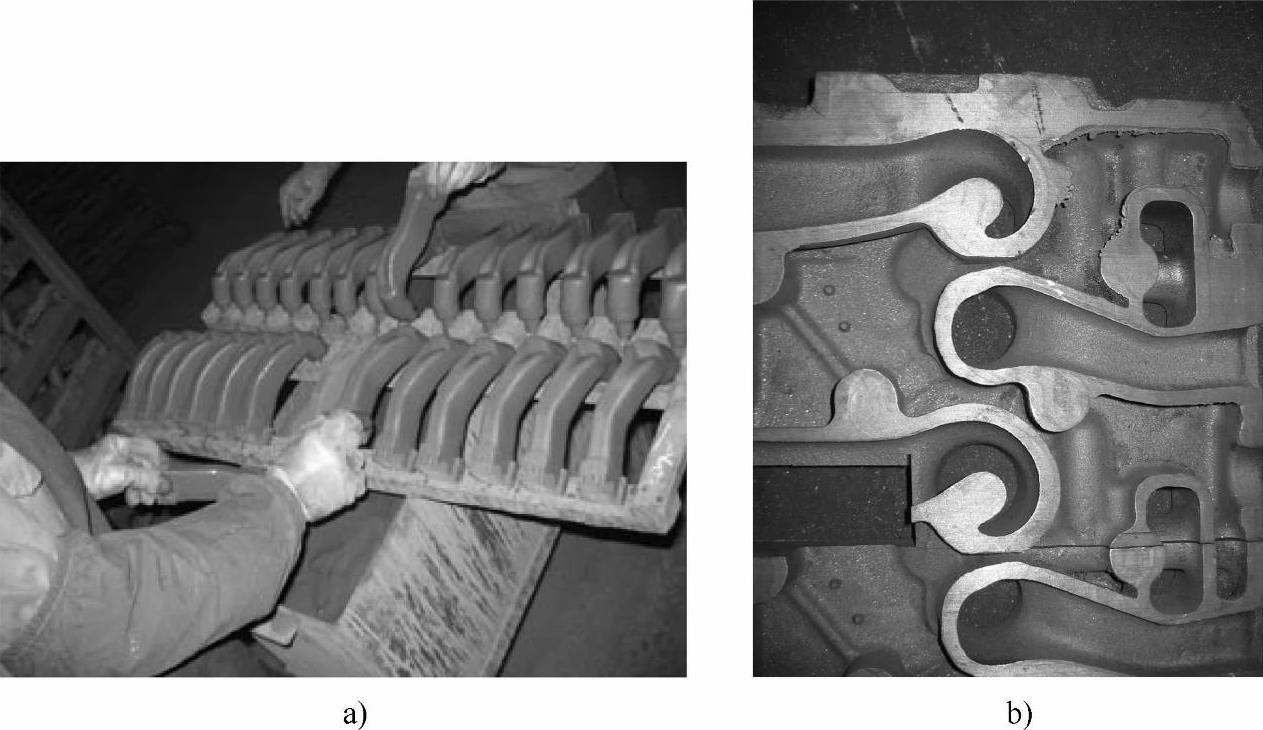

图10-3所示为覆膜砂壳芯涂料及由壳芯形成的发动机缸盖内腔。从图中可看出,内腔光洁,棱角清晰。

(2)冷芯盒砂芯用涂料 冷芯盒法主要是指三乙胺法(PUCB),简称PUCB法。图10-4所示为柴油发动机缸体PUCB砂芯。

近年来,涂料的发展趋势是尽可能少用对环境有污染的有机溶剂型涂料而用水基涂料,但PUCB砂芯采用水基浸涂涂料时,会导致砂芯强度的降低(这已成为人们研究的热点课题)。由于三乙胺硬化的双组分酚醛脲烷树脂中的组分Ⅱ聚异氰酸酯遇水分解的特点,浸涂水基涂料会弱化砂芯,使强度降低,因此如何降低水基涂料对砂芯强度的弱化,是开发冷芯盒砂芯用涂料的难点。

研究发现,选用合适的黏结剂及添加剂并控制其加入量是降低水基涂料弱化冷芯盒砂芯和减少水基涂料的水溶液对PUCB砂芯强度的影响的关键措施。

脉纹是由熔融金属的热引起的砂粒膨胀的一种缺陷。结晶SiO2在573℃附近(α-β相变)的剧烈膨胀导致应力,该应力使脆性的有机树脂黏结剂膜龟裂,在此处金属液流过而产生的金属飞边(大多出现在铸件的沟槽等处)。一般此缺陷以铸铁件居多。近些年随着PUCB砂芯的广泛应用,有关脉纹的问题变得越来越突出。

一般认为,采用涂料来防止脉纹,关键是抑制铸型(芯)的龟裂及强化其隔热作用。例如:浇注时使涂料的耐火粉料玻璃化;浇注时使涂料的组分与铸型(芯)的SiO2发生反应,形成熔融烧结层。

在涂料耐火骨料的选择上,可选用具有一定绝热性的粉料,以减少热的影响,同时提高涂料的高温强度。

图10-3 覆膜砂壳芯涂料及由壳芯形成的发动机缸盖内腔

a)覆膜砂壳芯浸涂料 b)由壳芯形成的缸盖内腔

图10-4 柴油发动机缸体PUCB砂芯

a)水套砂芯 b)六缸缸筒砂芯

(3)自硬呋喃树脂砂型(芯)用涂料 固化后的呋喃树脂砂表面可使用水基、乙醇基和氯化溶剂基涂料,用刷、喷或流涂的方式涂覆涂层。但是乙醇基涂料,特别是甲醇基快干涂料会使过早起模的铸型(芯)的表层强度将溶剂作用而严重削弱,因此必须在固化过程完毕后施涂涂料。

由于呋喃树脂砂的可使用时间短、起模时间长和硬透性差等缺点,使得人们不容易掌握铸型起模后该等多少时间施涂涂料,有关文献报道最短为0.5h,最长为4h。在影响因素固定的条件下,最佳施涂涂料的时间可以通过试验确定。由于影响因素多,通常是变更固化剂用量以适应环境温度变化,将相应可使用时间、起模时间、施涂涂料时间做成图表以简化生产。

涂料中载液对自硬砂强度的影响,醇类比水的作用强烈,特别是当刷涂料后点火不及时时,作用更为显著。其综合效果是水基涂料比醇基涂料使铸件更为光洁。

呋喃树脂或含糠醛、或含酚醛视铸件对氮的敏感程度而定。如果树脂中含有脲醛,铸件表面必然会增氮,或形成气孔;另外,自硬呋喃树脂砂铸型,铸造时的热分解产物C、S还会对低碳不锈钢产生渗硫、渗碳缺陷(硫会导致球墨铸铁件表层的石墨变异)。这些均会使铸件的品质下降,重则引起铸件报废。

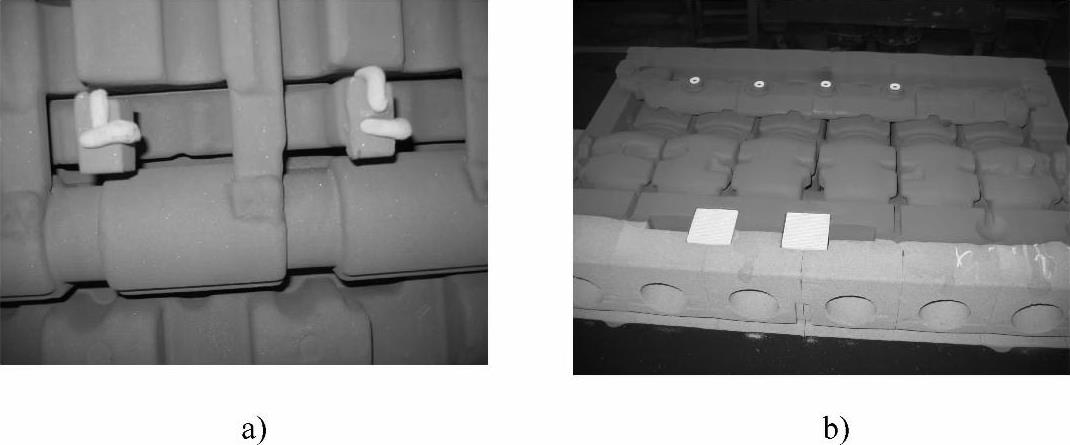

作为涂料,应对上述有害气体或元素有屏蔽作用。因此,选择合适的耐火骨料的涂料,不仅要达到抗粘砂的效果,同时也要防止有机黏结剂砂(如含氮的呋喃树脂砂、酚醛树脂砂和用对甲苯磺酸固化的呋喃树脂砂等)铸钢件产生皮下气孔以及低碳不锈钢铸件增碳和增硫。这就要求涂料层不仅能烧结和剥离,而巨要更致密,能作为屏蔽层以阻挡来自型(芯)一侧界面的气氛与钢液反应,防止N、H、S、C等气相或固相扩散进入钢液,从而避免产生皮下气孔和增碳、增硫缺陷。因此,在设计涂料配方时,要遵循“一要烧结,二要剥离”的原则。图10-5所示为对砂芯施涂防渗碳涂料的低碳双相不锈钢铸件。

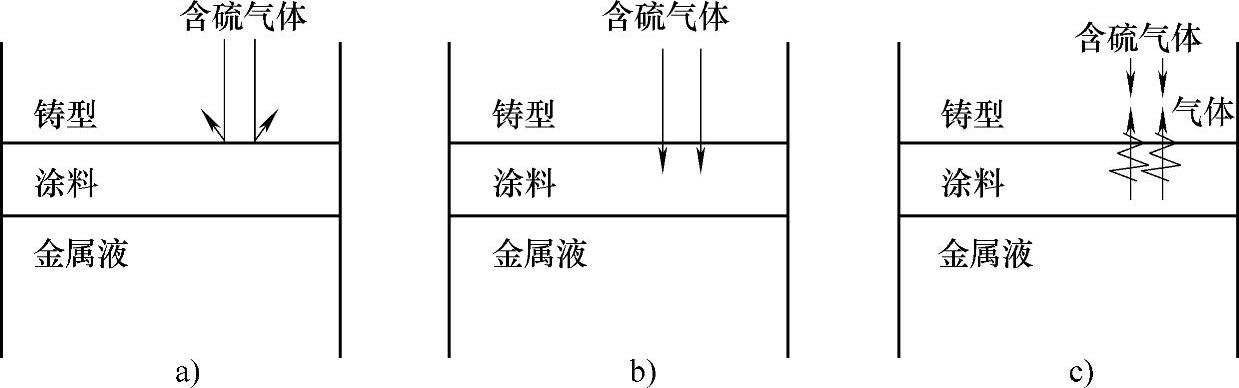

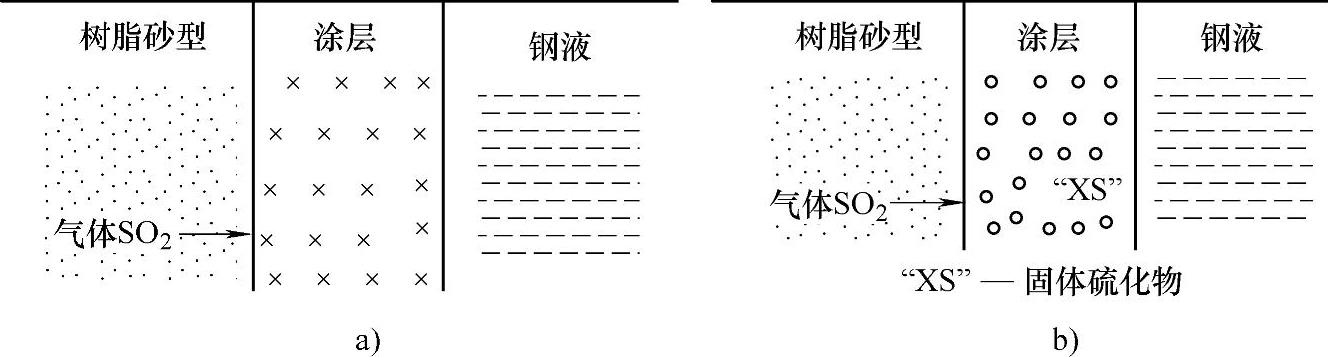

用呋喃树脂-甲苯磺酸自硬砂型生产球墨铸铁件,如果其表层渗硫,将导致石墨形状异常,成为片状石墨和蠕虫状石墨。利用涂料可减轻或消除渗硫,其原理如图10-6所示。

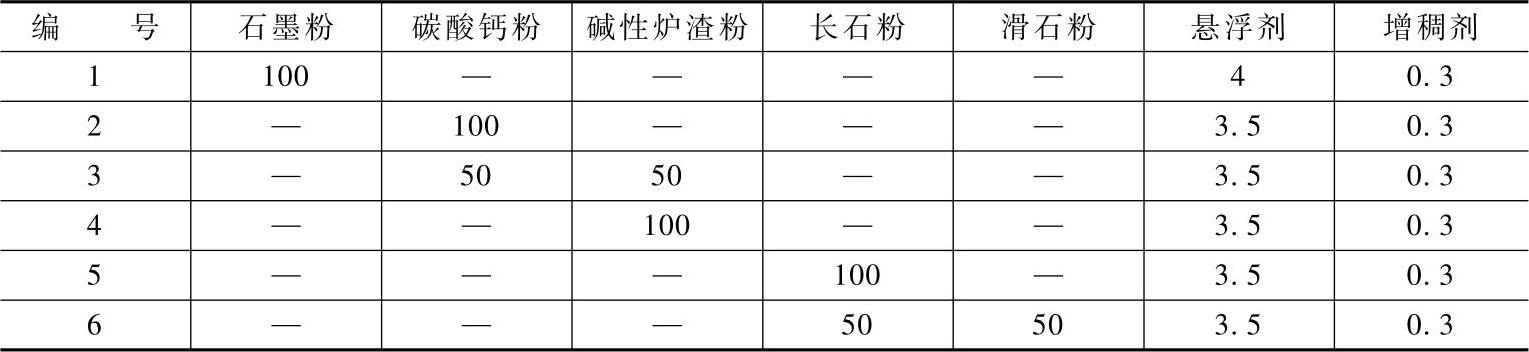

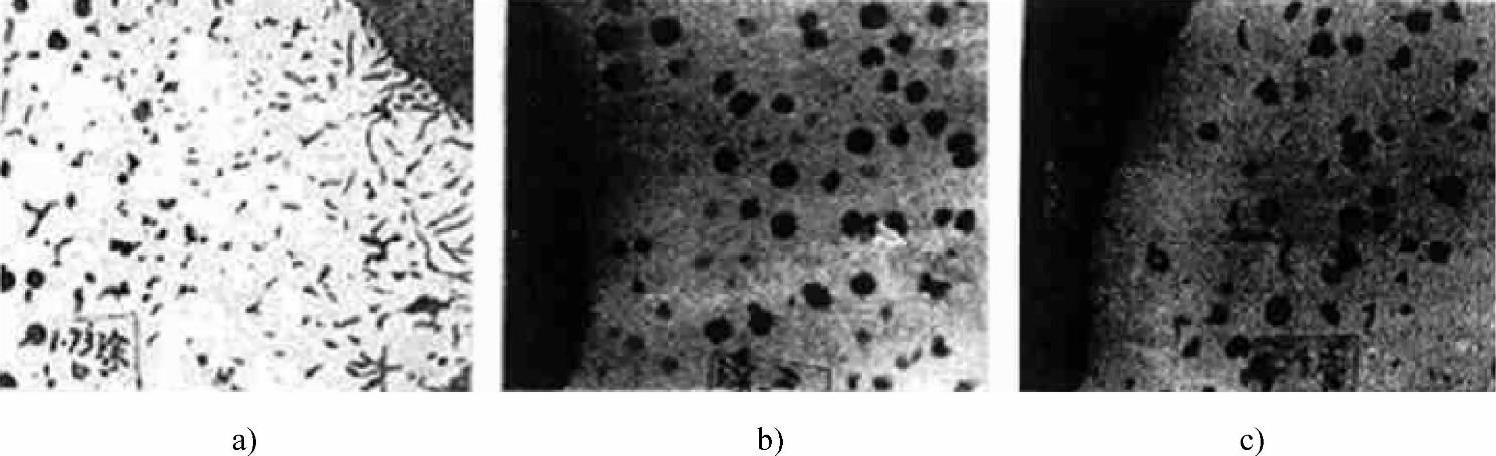

表10-17为防渗硫涂料配方。如果涂刷1号所示常规配方涂料,尽管所获得的铸件表面光洁,但解决不了铸件表层形成的异常组织问题,见图10-7a。而表10-17的2~4号所列配方采用碱性炉渣粉、碳酸钙(CaCO3)粉等,其受热后分解出CaO,一方面它有可能同树脂砂中甲苯磺酸分解生成的SO2反应形成CaCO3,另一方面它又同S反应形成CaS(反应型涂料),因而能防止球墨铸铁件表层形成异常组织,见图10-7b。此外,让涂料受热烧结或熔融呈密闭的一层,成为能阻隔树脂砂产生的SO2等气体侵入金属液的一道屏障,也可以显著减少球墨铸铁件表层的异常组织,其配方见表10-17中的5~6号(屏蔽型涂料),其效果见图10-7c。

图10-5 对砂芯施涂防渗碳涂料的低碳双相不锈钢铸件

a)施涂防渗碳涂料的砂芯(砂型呋喃-酸黏结剂,砂芯PEPSET黏结剂) b)浇注的低碳双相不锈钢泵壳铸件(钢液碳的质量分数为0.08%,而浇注于型芯后铸件表面碳的质量分数要求控制在0.095%以内)

图10-6 涂料减轻或消除渗硫的原理

a)阻挡效果 b)吸收效果 c)屏蔽效果

表10-17 防渗硫涂料配方(质量份)

(https://www.xing528.com)

(https://www.xing528.com)

对于铸钢件而言,在浇注过程中,作为树脂固化剂的有机磺酸受热分解而产生的SO2气体向钢液中扩散,导致铸钢件表层的含硫量显著增多,特别是当这些硫化物呈片状分布于晶界上时,会降低铸钢件的力学性能,导致在其热节处出现龟状热裂的铸造缺陷。为此,基于同样的思路配制烧结型和反应型涂料(见图10-8),也可减少其渗硫缺陷的发生。

图10-7 涂刷不同涂料时球墨铸铁石墨的形状

a)涂刷普通涂料 b)涂刷反应型涂料 c)涂刷屏蔽型涂料

图10-8 两种不同的防渗硫涂料类型

a)烧结型 b)反应型

实践表明,采用单一烧结型涂料或是反应型涂料,对于防止铸钢件表层增硫的效果是有限的,而采用烧结-反应复合型涂料是减少呋喃树脂砂铸钢件表层渗硫的最有效的途径。

2.湿型用涂料

黏土湿型砂铸造工艺因成本低、效率高,目前是我国铸造生产中一种主要的造型、制芯方法。普通铸铁湿型砂一般都加入煤粉,以提高铸件表面质量,但它降低了型砂的透气性和强度,更为严重的是恶化了劳动条件。采用普通湿型砂工艺直接生产铸钢件时,铸钢件容易产生粘砂、气孔等缺陷。要想改善湿型砂工艺的劳动条件,提高铸件表面质量,采用湿型砂铸造涂料是一个重要途径。

(1)湿型用水基涂料 通常湿型用涂料可分为水基和醇基两种。选用水作载液,是因为它可以与湿型型壁很好地连接。使用水基涂料时,在合箱浇注前不必烘干,并巨经济、方便。典型的水基涂料的应用实例是:最大尺寸为600mm,壁厚为4.5~6mm,质量<20kg的薄壁板类铸铁件,在湿型造型后,在其表层喷涂一薄层由石墨、纤维素、聚乙烯醇、白乳胶、膨润土等组成的水基涂料,表面强度高,即使表面风干也不变形、不膨胀、易快干;其密度一般控制在1.3g/cm3左右喷涂,涂层均匀。经实践表明,其具有良好的防粘砂能力,能明显提高铸件表面质量,表面粗糙度值为Ra6.3μm,废品率降至10%以下。同时,可减少型砂中煤粉的加入量,由原来的8%(质量分数)减至4%(质量分数)左右。小于3kg的薄壁小件甚至可不加煤粉,清砂十分容易。该涂料可使型腔表面强度提高,因而可消除掉冲砂现象,同时型砂中膨润土的加入量可减少,减低型砂水分,从而提高型砂的透气性,降低型砂的成本。

(2)湿型用醇基涂料 湿型砂铸造时如采用水基涂料,大多情况下仍需要进行表面烘干,否则极易降低砂型表面强度,也使铸件容易产生气孔缺陷,但这将增加生产工序,降低生产效率,不易实现批量生产。另外,湿型砂表面强度低,刷涂涂料时容易带砂,操作不便,涂层不光洁。醇基涂料具有干燥快(点燃干燥或自然挥发干燥)、生产效率高、适用范围广等特点,因此湿型砂宜喷涂醇基快干涂料。由于湿型砂粒度细、透气性差、发气量大,故要求醇基涂料的渗透性和抗裂性好,发气量小。喷涂工艺又要求涂料的粒度细,黏度低,悬浮性和抗流淌性好。

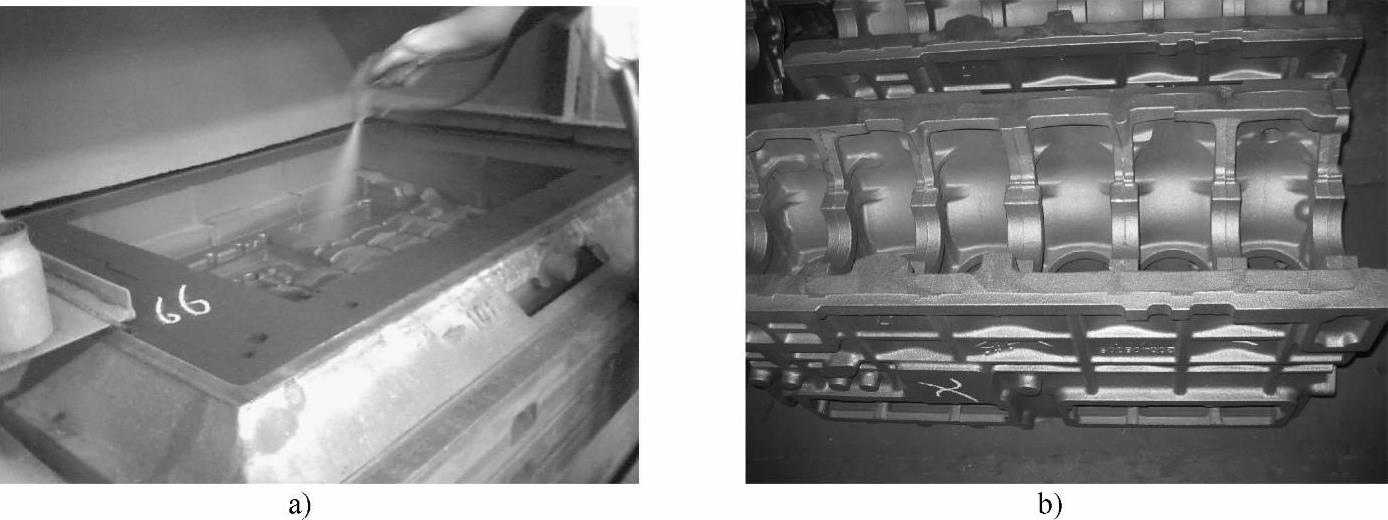

应用实例:对柴油发动机缸体湿型喷涂醇基涂料,浇注的铸件外观光洁,如图10-9所示。

图10-9 柴油发动机缸体湿型喷涂醇基涂料及铸件

a)喷涂醇基涂料 b)铸件

3.水玻璃砂型(芯)用涂料

水玻璃砂型(芯)最适宜施涂醇基涂料。醇基涂料配方与通常的其他砂型(芯)涂料无很大差别,其施涂方法也基本相同。以下主要介绍水玻璃砂用自硬加固涂料和转移涂料。

(1)为改善水玻璃砂用自硬加固涂料 水玻璃砂型的溃散性差,应严格限制水玻璃用量,使砂型室温强度不要太高。但这种砂型在浇注钢液时,常常由于表面强度低而容易发生冲蚀现象,使铸钢件出现砂眼缺陷。为改善这种状况,可在砂型表面喷一层加固涂料。加固涂料是一种强化效果好,巨可自硬的树脂液,其配方见表10-18。

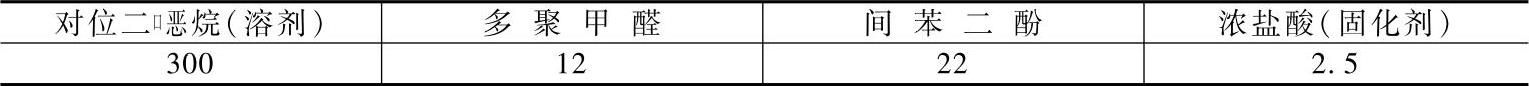

表10-18 加固涂料配方(质量份)

在酸的作用下,多聚甲醛析出甲醛与溶解在溶剂中的酸类在室温下缩合,从而加固铸型表面。铸型上喷涂的糖浆水液的用途也属同一性质,但糖浆的吸湿性倾向大。

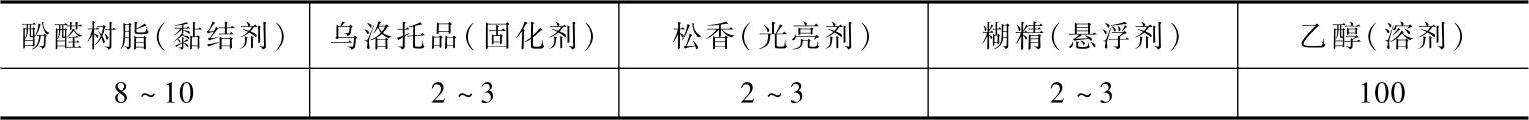

快干加固涂料的配方见表10-19。

表10-19 快干加固涂料的配方(质量份)

(2)水玻璃砂型(芯)转移涂料 转移涂料是一种专用涂料,适用范围也较窄,一般只用于要求精确成型的铸件上。

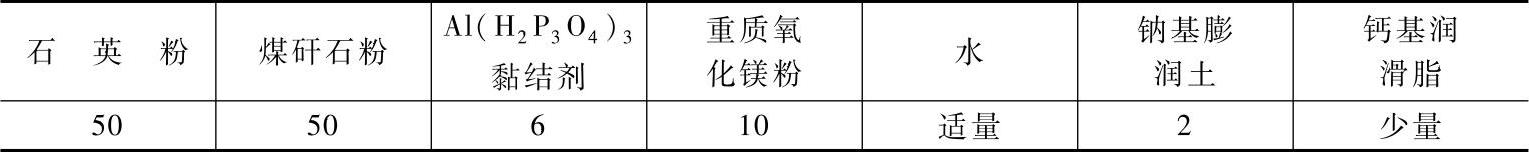

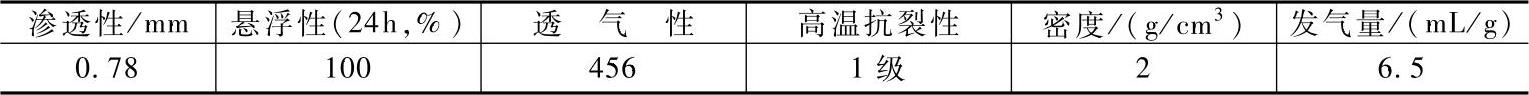

1)以磷酸盐和碱性氧化物为黏结剂的自硬转移涂料。该自硬转移涂料的配方和性能见表10-20和表10-21。其中,钙基润滑脂为脱模剂,它无毒、无味,无公害,可在短时间内实现硬化(调整氧化镁的量可控制硬化时间),巨配料工艺简单,成本低廉,能满足CO2硬化水玻璃砂型(芯)的要求。

表10-20 以磷酸盐和碱性氧化物为黏结剂的自硬转移涂料的配方(质量份)

表10-21 以磷酸盐和碱性氧化物为黏结剂的自硬转移涂料的性能

2)以硅酸盐、白乳胶和有机酯为黏结剂的自硬转移涂料。该涂料采用硅酸盐、白乳胶作为复合黏结剂。该复合黏结剂在涂料固化后形成牢固的黏结膜,具有良好的常温强度和热稳定性,便于运输和组模装配,并能抵抗金属液的渗透。这种复合黏结剂克服了单一黏结剂的局限性,可以达到单一黏结剂无法达到的效果。以硅酸盐、白乳胶和有机酯为黏结剂的自硬转移涂料的配方及性能见表10-22和表10-23。

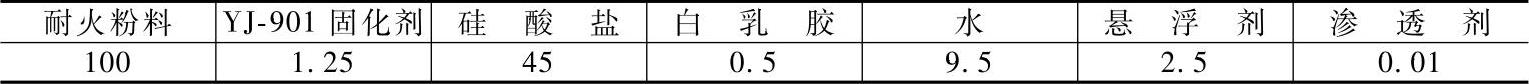

表10-22 以硅酸盐、白乳胶和有机酯为黏结剂的自硬转移涂料的配方(质量份)

表10-23 以硅酸盐、白乳胶和有机酯为黏结剂的自硬转移涂料的性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。