(一)电特性参数

1.焊接电流 钨极氩弧焊的焊接电流通常是根据焊件的材质、厚度和接头的空间位置来选择的。焊接电流增加时,熔深增大,焊缝的宽度和余高稍有增加,但增加很少,焊接电流过大或过小都会使焊缝成形不良或产生焊接缺陷。

2.电弧电压 钨极氩弧焊的电弧电压主要是由弧长决定的,弧长增加,电弧电压增高,焊缝宽度增加,熔深减小。电弧太长电弧电压过高时,容易引起未焊透及咬边,而且保护效果不好。但电弧也不能太短,电弧电压过低、电弧太短时,焊丝给送时容易碰到钨极引起短路,使钨极烧损,还容易产生夹钨,故通常使弧长近似等于钨极直径。

3.焊接速度 焊接速度增加时,熔深和熔宽减小。焊接速度过快时,容易产生未熔合及未焊透;焊接速度过慢时,焊缝很宽,而且还可能产生焊漏、烧穿等缺陷。手工钨极氩弧焊时,通常是根据熔池的大小、熔池形状和两侧熔合情况来随时调整焊接速度。

(二)其他参数

1.喷嘴直径 喷嘴直径(指内径)增大,应增加保护气体流量,此时保护区范围大,保护效果好。但喷嘴过大时,不仅使氩气的消耗量增加,而且不便于观察焊接电弧及焊接操作。因此,通常使用的喷嘴直径,一般以8~20mm为宜。

2.喷嘴与焊件的距离 喷嘴与焊件的距离是指喷嘴端面和焊件间的距离,这个距离越小,保护效果越好。所以,喷嘴与焊件间的距离应尽可能小些,但过小将不便于观察熔池,因此通常取喷嘴至焊件间的距离为7~15mm。

3.钨极伸出长度 为防止电弧过热烧坏喷嘴,通常钨极端部应伸出喷嘴以外。钨极端头至喷嘴端面的距离为钨极伸出长度,钨极伸出长度越小,喷嘴与焊件间距离越近,保护效果越好,但过小会妨碍观察熔池。通常对接焊缝焊接时,钨极伸出长度为5~6mm较好;焊接角焊缝时,钨极伸出长度为7~8mm较好。

4.气体保护方式及流量 钨极氩弧焊除采用圆形喷嘴对焊接区进行保护外,还可以根据施焊空间将喷嘴制成扁状(如窄间隙钨极氩弧焊)或其他形状。

喷嘴直径、钨极伸出长度增加时,气体流量也应相应增加。若气流量过小,保护气流软弱无力,保护效果不好,易产生气孔和焊缝被氧化等缺陷;若气流量过大,容易产生紊流,保护效果也不好,还会影响电弧的稳定燃烧。

通常圆形喷嘴氩气的流量可按下式计算:

Q=(0.8~1.2)D(https://www.xing528.com)

式中 Q——氩气流量(L/min);

D——喷嘴直径(mm)。

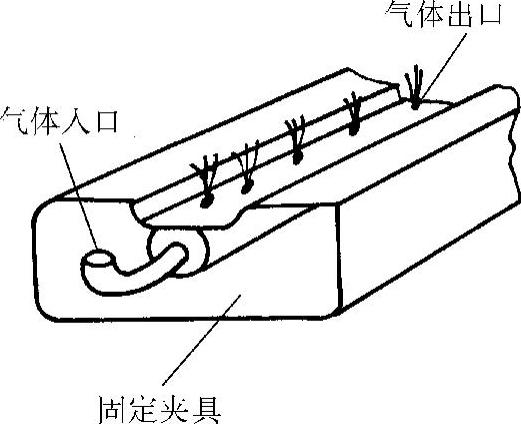

平板焊接时,焊缝根部的气体保护装置如图7-56所示。

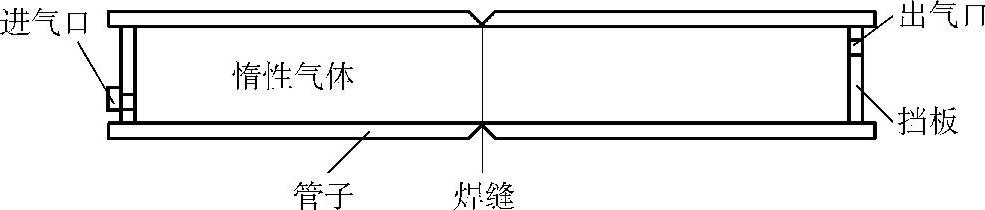

根部焊缝焊接时,焊件背部焊缝会受空气污染氧化,因此必须采用背部充气保护。氩气和氦气是所有材料焊接时,背部充气最安全的气体。不锈钢和铜合金焊接时,背部充气保护最安全的气体是氮气。一般惰性气体背部充气保护的气体流量范围为0.5~42L/min。管件内充气时,应留适当的气体出口,可防止焊接时管件内气体压力过大。在根部焊缝焊接结束前的25~50mm时,要保证管内充气压力不能过大,以便防止焊接熔池吹出或根部出现内凹。

图7-56 平板焊接时焊缝根部的气体保护装置

当采用氩气进行管件焊接背面保护时,最好从下部进入,使空气向上排出,并且使气体出口远离焊缝,如图7-57所示。在含有多条焊缝的管子焊接时,除待焊焊缝外,所有出口均应堵住,以防漏气。

图7-57 管子对接焊缝内的气体保护示意图

焊接对氧化、氮化非常敏感的金属和合金(如钛及其合金)时,除保护焊接区域外,还要保护处于400℃以上高温区的焊缝金属和热影响区。通常采用在焊枪前后附加拖罩的方式,如图7-58所示为加后拖罩的钨极氩弧焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。