本算例中基于LS-DYNA分别采用Yoshida-Uemori随动硬化模型和各向同性硬化模型结合Hill(1948)各向异性屈服准则对某汽车结构件的冲压成形进行有限元仿真分析和回弹预测,并将模拟计算得到的结果与实验数据进行对比分析,从而验证Yoshida-Uemori随动硬化材料模型的精确度。

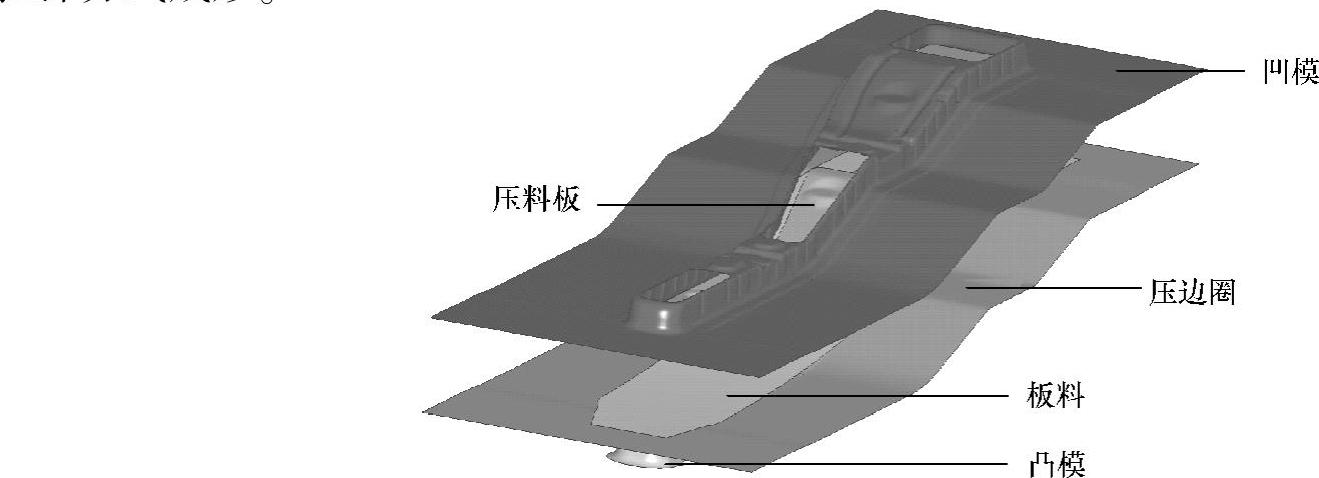

图5-26所示为某汽车结构件的冲压成形有限元三维模型,包括凸模、凹模、板料、压边圈和压料板。压边圈可对拉深板料施加压边力,从而防止板料在切向压力的作用下拱起而形成皱褶。压料板的作用是在成形过程中防止板料移动和弹跳。模具采用倒装结构,以单动拉深方式成形。

图5-26 有限元模型

板料采用DP600的高强度钢板,其主要材料的力学性能参数见表5-3,仿真中的参数设置见表5-4。

表5-3 DP600材料参数(料厚为1.1mm)

表5-4 基本成形过程参数设置

在有限元模拟中,将模具设为刚体,板料网格划分采用四边形网格,为保证成形与回弹分析的精度,进行网格划分时采用了比较细密的网格单元,网格尺寸为2mm×2mm,未采用网格自适应。在回弹过程的仿真计算中采用全积分壳单元,厚向积分点个数为7以确保仿真的精度。高强度钢板DP600对应的Yoshida-Uemori随动硬化材料模型的材料参数见表5-5。

表5-5 DP600对应的Yoshida-Uemori模型材料参数

(https://www.xing528.com)

(https://www.xing528.com)

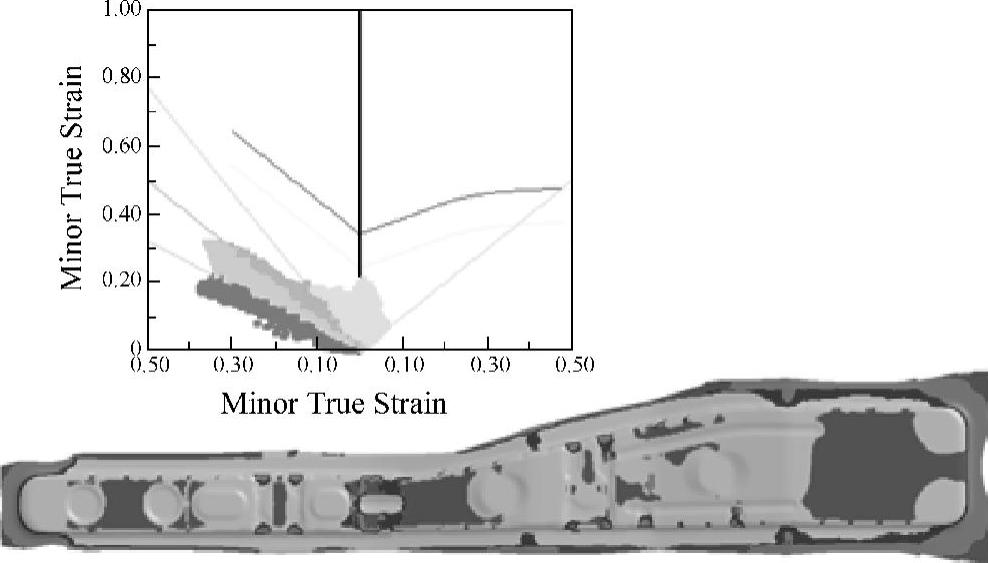

图5-27所示为试件成形后的成形极限图。从图中可以看出,零件大部分面积都在安全区域,同时存在少量成形不充分区域,压料面有少量起皱区域,但主要起皱区域不在零件内部,不影响零件质量。

图5-27 成形极限图

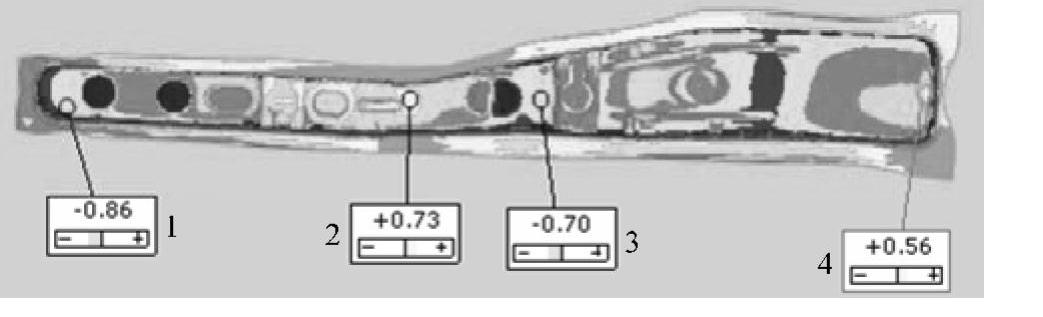

采用德国GOM公司的ATOS白光扫描设备进行回弹检测,得到回弹后零件与模具型面的偏移量。沿该冲压件的纵向不同位置取四个测试点可得到回弹量的具体数值,与仿真结果进行比较,得到的回弹实验结果如图5-28所示。

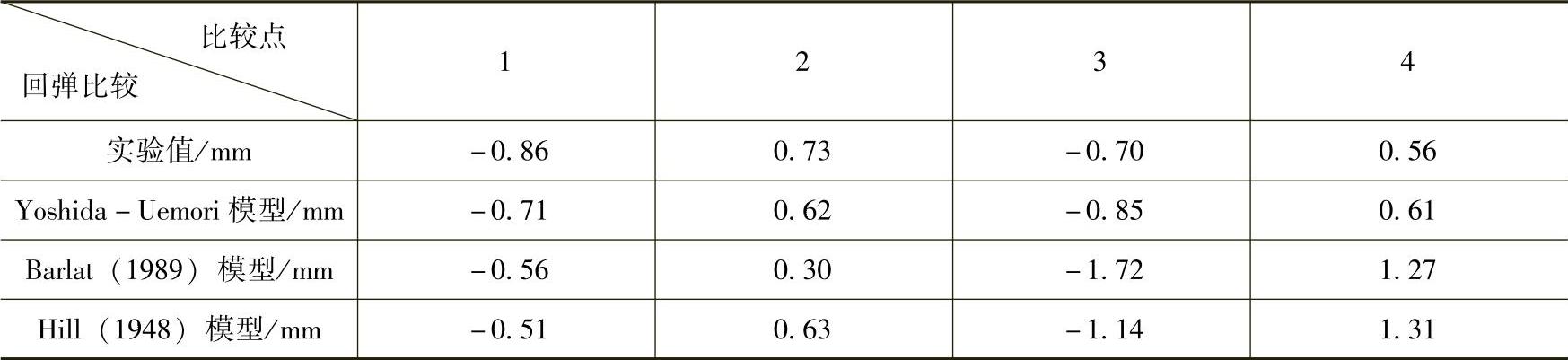

为了比较不同材料硬化模型对回弹仿真精度的影响,同时采用LS-DYNA中的三个参数——Barlat材料模型和Hill(1948)准则材料模型结合等向强化模型对该汽车结构件进行成形回弹分析。在仿真分析中,三种不同材料模型对应的DP600高强钢基本材料参数保持一致以保证仿真结果具有可比性。表5-6给出了四个测试点回弹量的仿真值与实验值的对比结果。

图5-28 回弹实验结果

表5-6 回弹仿真结果与实验结果对比

从表5-6可以看出,采用Yoshida-Uemori随动硬化材料模型进行回弹分析所得到的结果比采用各向同性硬化材料模型所得到的结果更接近实际值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。