1.拉深凹模的圆角半径r凹

拉深凹模的圆角半径r凹对毛坯或坯件的拉深成形影响很大。r凹值大,有利于拉深材料顺利进入凹模,材料流动阻小,有利于拉深成形;过大的r凹值,则因压料面积减少,易起皱;过小的r凹值,材料流动阻力加大,会出现严重减薄甚至破裂。推荐根据拉深材料种类、料厚t0,按表6-14选取r凹值。

表6-14 拉深凹模的圆角半径r凹值

注:1.首次拉深和较薄的材料,取表中最大值。

2.首次后各次拉深和较厚的材料,取表列最小值。

也可用经验公式计算拉深凹模圆角半径r凹值,然后可按实际情况加以修正。计算公式为

式中,r凹为拉深凹模的圆角半径(mm);D坯为毛坯直径,也可为半成品坯件直径(mm);d凹为拉深凹模内径(mm);t0为拉深材料厚度(mm)。

首次后各次拉深的凹模圆角半径r凹,应按30%左右比率递减至最后拉深成形。

2.拉深凸模的圆角半径r凸

拉深过程中,直接对板料和坯件施力拉深成形的凸模,其角部圆角处是工件最易破裂的危险断面。r凸加大,拉深材料流动阻力减小,凸模传递给材料的拉深力也增大,有利于拉深成形;r凸减小,增大拉深材料流动阻力,材料减薄,甚至在圆角处拉破、断裂。

拉深凸模的圆角半径r凸可按下述不同情况选取:

1)最后一次拉深成形和校形的凸模圆角半径r凸,对于一般精度的拉深件,可按拉深零件要求的圆角半径设计和制造。

对于高精度拉深件,要依下述情况分别对待:

当拉深零件标注外形尺寸,要求外表面角部圆角半径时,用凹模圆角半径控制其尺寸精度。此时,凸模圆角半径r凸的计算应考虑角部料厚拉深后的减薄值,一般为(20%~25%)t0,将r凸值加大制造,经试模后随时修准。

当拉深零件标注内形尺寸,要求内表面角部圆角半径r凹时,一般用拉深凸模控制拉深件内圆角尺寸,r凹值应按拉深零件的允许最小尺寸并考虑角部料厚减薄(20%~25%)t0制造,经试模后修准。

2)首次拉深后各次拉深凸模的圆角半径r凸,应取等于或小于凹模圆角半径r凹为宜。在正常情况下,建议r凸≤(60%~85%)r凹。

3)当拉深零件的内圆角半径r件<2t0时,应考虑在拉深成形后增加校形工序。

4)对于用压边圈的拉深模,前后两次拉深模的r凸、r凹的相互关系及其过渡办法,与拉深零件尺寸及拉深模结构密切相关。

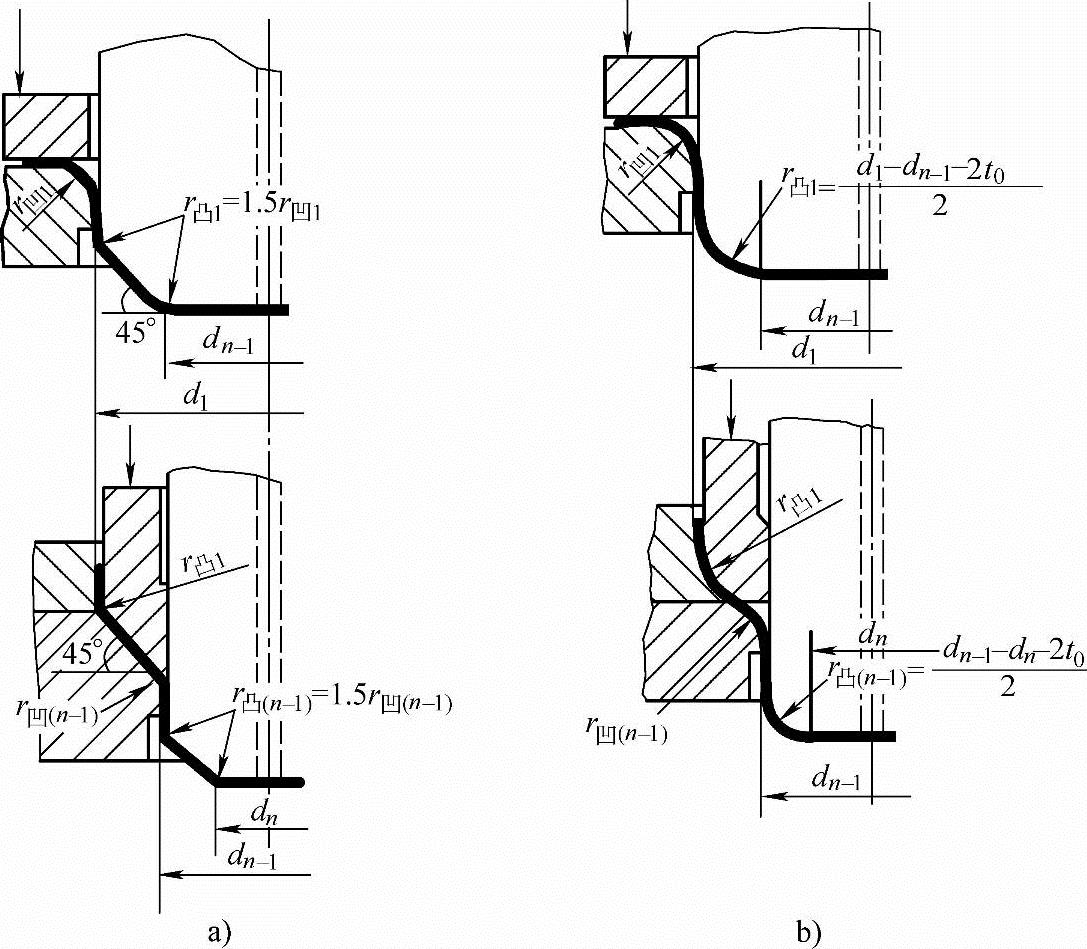

对于大、中型圆筒形拉深件,在经几次拉深最后成形前的n-1次拉深的凸模,做成斜角。利于几次拉深成形,通常采用如图6-35a所示有斜角的拉深凸模与凹模,其前后两次拉深凹模的r凸、r凹的相互关系及过渡方法如图6-35a所示。

有斜角的拉深凸模圆角半径r凸可以加大,取r凸≥1.5r凹。(https://www.xing528.com)

对于直径d件≤100mm的拉深件及有凸缘或形状复杂的拉深件,通常采用图6-35b所示的拉深模结构。经几次拉深成形的零件,第n-1次拉深模及拉深坯件d1的拉深模,两者r凸、r凹的相互关系及过渡方法如图6-35b所示。

图6-35 拉深零件最后成形前两次拉深模凸模与凹模圆角半径相互关系

a)大、中型圆筒形拉深件 b)小型圆筒形拉深件及有凸缘或形状复杂的拉深件 dn—拉深件最后拉深直径(即经几次拉深最后成形的直径) dn-1—第n次拉深前一次拉深工件直径 d1—第n-1次拉深前一次(即第n-2次拉深工件直径) 注:图6-62a、b所示上部为第n-2次拉深;下部为第n-1次拉深。

3.拉深间隙

普通拉深属于不变薄拉深。尽管在拉深成形过程中,在工件的不同部位会有料厚的减薄与增厚的实际情况,但并非加工要求,通常都仍设定为不变薄拉深。因此,拉深模单边拉深间隙C可按下式计算:

在理想情况下,最后一次拉深成形模的拉深间隙C应与拉深零件的料厚t相等。但考虑到,拉深坯件在由平毛坯拉深成半成品过程中有料厚波动,板料厚度不准,有“同板差”,甚至厚度超差的情况,故最后一次拉深用拉深模和校形模的拉深(校形)间隙C0,应按下式计算:

C0=(1~1.05)tmax (6-11)

首次拉深的拉深模拉深间隙C1一般都取大一些,推荐C1≥1.1tmax。

首次拉深后各次拉深的拉深模间隙,要按下述两种情况分别对待:

1)不用压边圈的拉深:

Cn=(1.05~1.1)tmax (6-12)

2)用压边圈的拉深:

Cn=(1.1~1.2)tmax (6-13)

以上式中,d凹为拉深凹模的模腔内径(mm);d凸为拉深凸模的直径(mm);Cn为首次拉深后各次拉深模的拉深间隙(mm)。

4.拉深模凸模与凹模尺寸计算的提示

虽然拉深模工作零件的尺寸计算,比冲裁模刃口尺寸计算要简单得多,尤其是圆筒形拉深件拉深模。但以下几点应在计算拉深凸模及拉深凹模尺寸时,特别是在非旋转体拉深件拉深模时,应认真考虑。

1)最后一次拉深成形应严格按拉深零件要求的尺寸、形状进行设计与计算,确保工件合格。

2)经过退火、酸洗的坯件,由于材料组织经过回复与再结晶,消除了冷作硬化,可以用更小的拉深系数,减少拉深次数,复杂的拉深形状也可拉深成形。但模腔尺寸要考虑料厚减薄的因素,尤其退火氧化及酸蚀使材料减薄显著,应通过工艺试验的实测结果修准模具。

3)注意拉深件尺寸标注方式与技术要求。当标注外形时,要特别注意凹模腔尺寸的计算及给定合理的制造精度;当标注内形时,要特别注意拉深凸模尺寸的准确计算及给定合理的制造精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。