模锻件在生产过程中形成的氧化铁需要去除,因为:①去除在锻造生产过程中形成的氧化铁皮和其他表面缺陷(裂纹、折纹、毛刺等),以提高黑皮锻件的表面质量,或减少锻件在切削加工时的刀具磨损。②显露锻件表面缺陷,为检查锻件质量提供条件。③给冷精压和精密模锻提供具有良好表面质量的毛坯。有时候,为了提高锻件精度,减少模具磨损,避免氧化铁皮压入锻件,或防止已有的表面缺陷在锻造时继续扩大,对原材料和中间毛坯也要进行清理。

锻造氧化铁皮主要由FeO、Fe3O4、Fe2O3组成,高合金钢锻件的氧化铁皮在与基体金属相连处含有各种合金元素的氧化物,一般比碳素钢的氧化铁皮薄,但是较难清除。

(1)滚筒清理 滚筒清理是将工件(或混加一定配比的磨料和填加剂)装在旋转的滚筒中,靠相互的撞击和摩擦作用,清除工件表面的氧化铁皮、毛刺等。普通清理滚筒结构简单、操作方便、清理效果可以满足要求,但生产率低、噪音大,一般用于可承受一定撞击而不易变形的中小型锻件。

滚筒清理方法可分为:无磨料清理(简称滚筒清理)和有磨料清理(简称滚磨清理)。前者主要靠撞击清除氧化铁皮,后者则主要靠研磨。

(2)喷丸(砂)清理 喷丸(砂)清理是以压缩空气为动力,将金属弹丸或石英砂高速喷射到工件上以去除氧化铁皮,这种清理方法适用于各种结构、形状和重量的锻件。喷丸的工作压力为0.5~0.6MPa,喷砂的工作压力为0.2~0.3MPa。喷砂处理灰尘大、生产率低、费用高。由于喷丸清理的生产率较喷砂高、清理锻件质量也较好,因而喷砂处理现在只用于特殊材料或有特殊技术要求的场合,如不锈钢、钛合金的锻件等。

(3)抛丸清理 抛丸清理是利用高速旋转的叶轮将弹丸抛射到锻件表面以去除氧化铁皮。同喷丸清理相比,它的生产效率高、动力消耗少、清理质量好,但噪声大、维修费用较高,是目前使用最广泛的一种清理设备。

抛丸清理(以及喷丸清理)在去除氧化铁皮的同时,可使工件表面层产生加工强化、形成残余压应力,这对提高某些零件(如弹簧)的疲劳强度十分有益。

弹丸直径的选择不宜太小,也不宜过大。弹丸直径太小,则冲击力小,清理效率低;弹丸过大,单位时间内抛在工件表面的颗粒数就少,也会降低清理效率,而且工件表面弹痕加大,导致表面粗糙度值增加,因此应当合理选择弹丸粒度。

(4)酸洗清理 酸洗是用于各种类型锻件和坯料的高生产率的清理方法之一。它的特点是可以将锻件难清理部位(如深孔、凹槽)的氧化铁皮清除干净,而且清理后的锻件局部表面缺陷(如发裂、折纹等)显露清晰,便于检验。因此,酸洗广泛用于结构形状复杂、易变形和重要的锻件清理上。一般酸洗后锻件表面比较粗糙,呈灰黑色,基体金属有微量腐蚀,工件尺寸的减小约在1%~2%。对于一些高合金钢锻件,在酸洗后还可进行喷砂清理,以提高锻件黑皮部分的表面质量。

盐酸酸洗过程的特点与硫酸酸洗不同,氧化铁皮的清除主要靠氧化铁皮本身在盐酸溶液中的溶解,而硫酸酸洗过程则是锻件与氧化皮层之间产生的氢使氧化皮胀裂而掉下。因此,盐酸酸洗一般不会产生氢脆;金属损耗也较小,一般为工件重量的0.1%以下;酸洗后的工件表面质量也比硫酸酸洗好。虽然盐酸酸洗比硫酸酸洗质量好,速度快,但是硫酸酸洗也有很多优点:硫酸价格便宜;浓硫酸的浓度高,储运方便;硫酸溶液的利用率高;当浓度降低时,可提高溶液温度,保持酸洗能力;废酸液和硫酸亚铁综合利用的用途多,废酸回收处理后,可重新使用等。这一系列的优点都是盐酸酸洗所没有的。因此,目前生产中多采用硫酸酸洗,只有在特殊技术要求(如对氢脆敏感的高强度合金结构钢的酸洗)或有廉价供应方便的盐酸时,才采用盐酸酸洗。

碳素钢和低合金钢的锻件和坯料多采用硫酸酸洗,有的也采用盐酸酸洗。高合金钢和有色合金需要使用多种酸混合溶液的酸洗,有时还必须进行碱—酸复合酸洗。为了防止氢导致锻件表层产生氢脆,加速酸洗过程并防止酸蒸溢出污染空气,应在酸液中加入适量的54酸洗添加剂。酸洗附加剂的主要作用是阻抑酸对基体金属的侵蚀,以减少氢的生成量和金属损耗;阻止氢原子向基体金属扩散渗入,防止氢脆;在酸洗溶液表面形成泡沫,阻止酸蒸汽和其他有害气体溢出,以改善工人劳动条件。

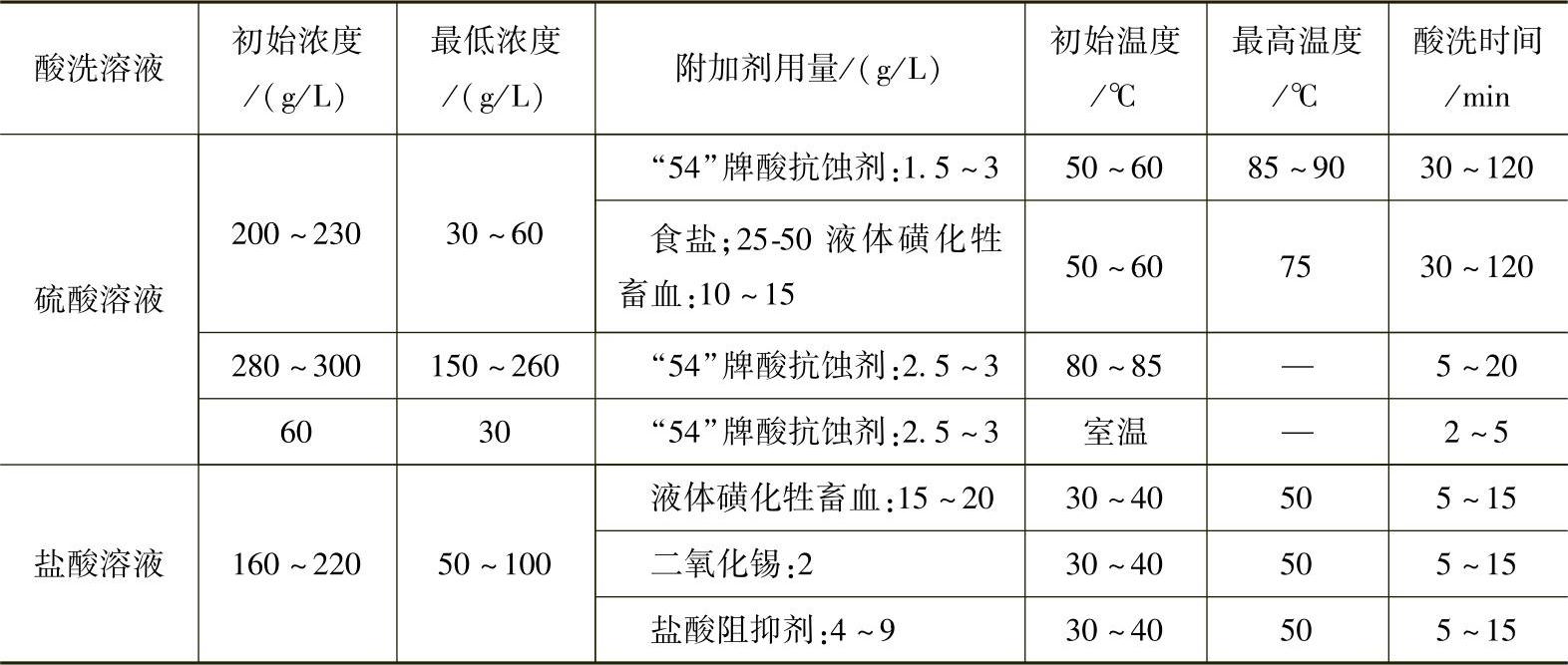

1)配制和调整酸洗溶液:酸洗溶液的成分和加热温度可参考表6-13,并结合实际生产条件具体确定。酸洗溶液的体积约为酸洗槽容积的70%。

为了保持硫酸酸洗速度,可根据浓度降低情况,分段提高酸洗溶液的温度。

2)配制和调整碱性中和溶液:中和溶液用苛性钠40~50g/L和再生石灰45~55g/L配制成。工作浓度为2%~5%,工作温度一般为室温,也可加热到40~50℃。每班调整一次浓度,使用5~9个班后,排除废液。(https://www.xing528.com)

表6-13硫酸和盐酸的酸洗规范

3)酸洗工序

①零件准备:将待酸洗的锻件或坯料装入酸洗筐或专用夹具。板形件不得有序排列,而应杂乱堆放;带盲孔的锻件应使盲孔呈水平状态放置。

②除油:锻件上如果有油污,应先进行除油。浓度为50~100g/L的苛性钠,溶液温度为40~70℃,除油时间为5~20min。

③水洗:将工件放在冷流水中或在热水中浸洗1~2min,以去除残留碱液。

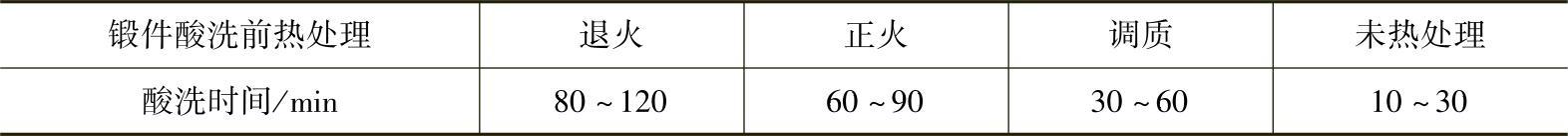

④酸洗:将酸洗筐浸入酸洗槽,并宜进行(行车或电葫芦)上下摆动。酸洗时间与氧化铁皮的厚度和结构特点、酸液的种类、成分及温度等因素有关。影响氧化铁皮结构特点的主要因素是酸洗前的热处理,硫酸酸洗时间则可按工件酸洗前的热处理类型确定,如表6-14所示。

表6-14硫酸酸洗时间

⑤水洗:酸洗后工件表面附着有酸和亚铁盐,硫酸亚铁很容易在空气中氧化成不易被水洗掉的硫酸铁,故应立即进行水洗。水洗可用冷流水,也可在60~90℃热水中洗涤3~5min。

⑥中和:水洗后浸入中和槽,浸洗4~5min,清除工件表面的残酸。

⑦水洗:最后在60~70℃热水中浸洗3~6min,取出后用压缩空气吹干或自然晾干。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。