1.型钢的取样

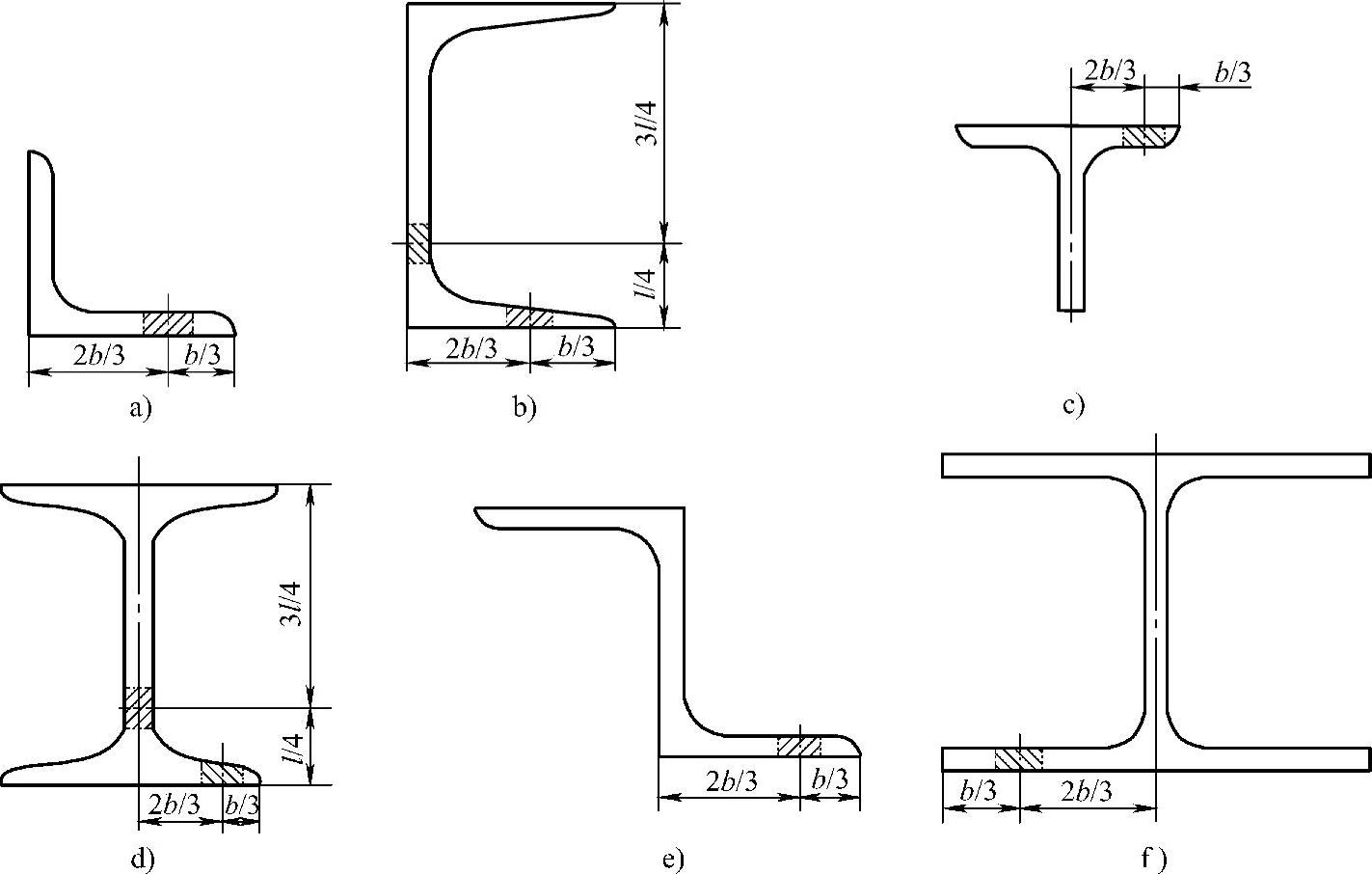

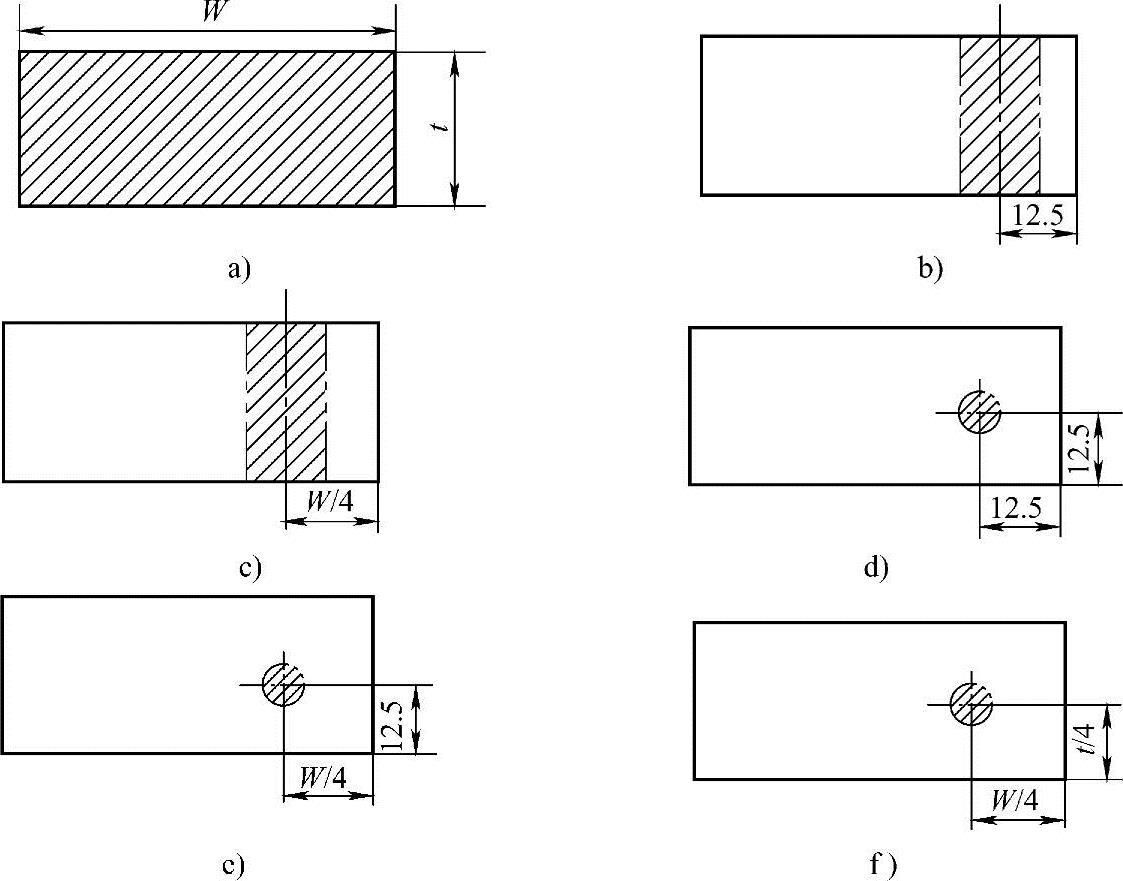

1)在型钢腿部宽度方向切取样坯的位置如图1-2所示。

图1-2 在型钢腿部宽度方向切取样坯的位置

a)角钢 b)槽钢 c)T型钢 d)斜工字钢 e)Z型钢 f)平工字钢

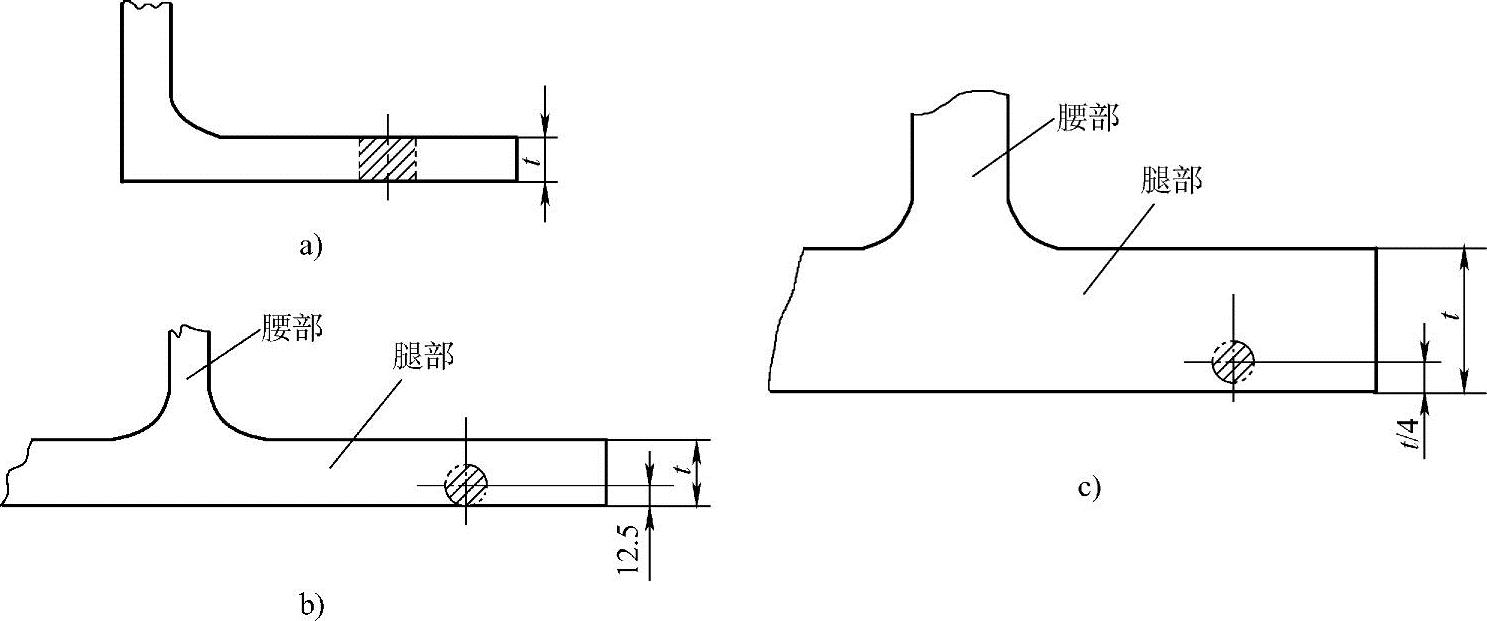

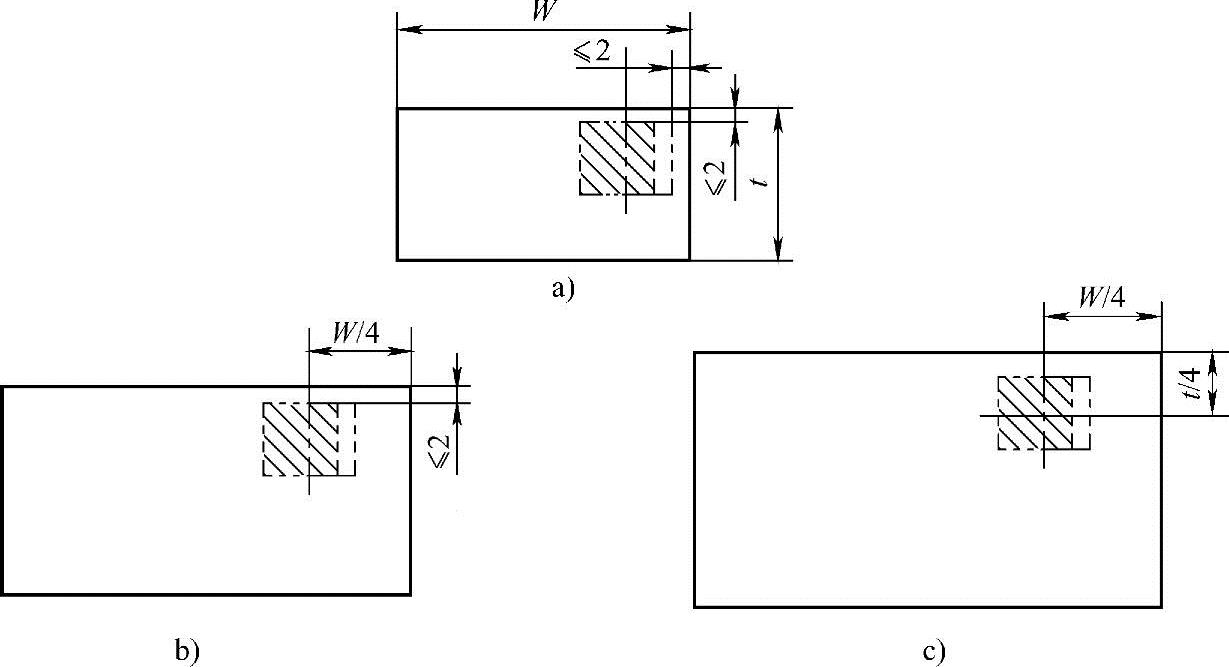

2)在型钢腿部厚度方向切取拉伸样坯的位置如图1-3所示。

3)若型钢尺寸不能满足要求,可将取样位置向中部位移。对于腿部有斜度的型钢,可在腰部1/4处取样,也可从腿部取样进行机加工。

图1-3 在型钢腿部厚度方向切取拉伸样坯的位置

a)t≤50mm b)t≤50mm圆形试样 c)t>50mm圆形试样

4)对于腿部长度不相等的角钢,可从任一腿部取样。

5)对于腿部厚度不大于50mm的型钢,当机加工和试验机能力允许时,应按图1-3a切取拉伸样坯。

6)对于腿部厚度不大于50mm的型钢,当切取圆形横截面拉伸样坯时,应按图1-3b切取。

7)对于腿部厚度大于50mm的型钢,当切取圆形横截面样坯时,应按图1-3c切取。

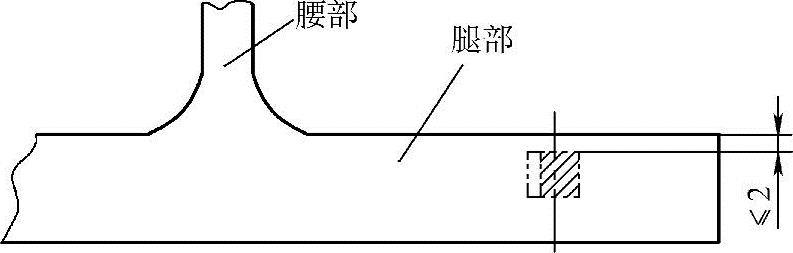

8)在型钢腿部厚度方向切取冲击样坯的位置如图1-4所示。

图1-4 在型钢腿部厚度方向切取冲击样坯的位置

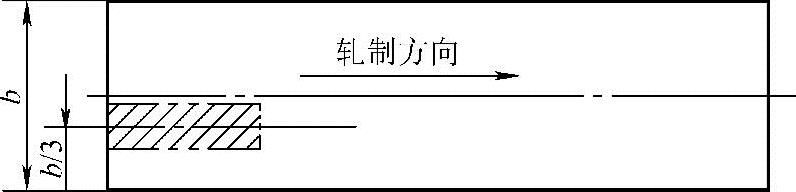

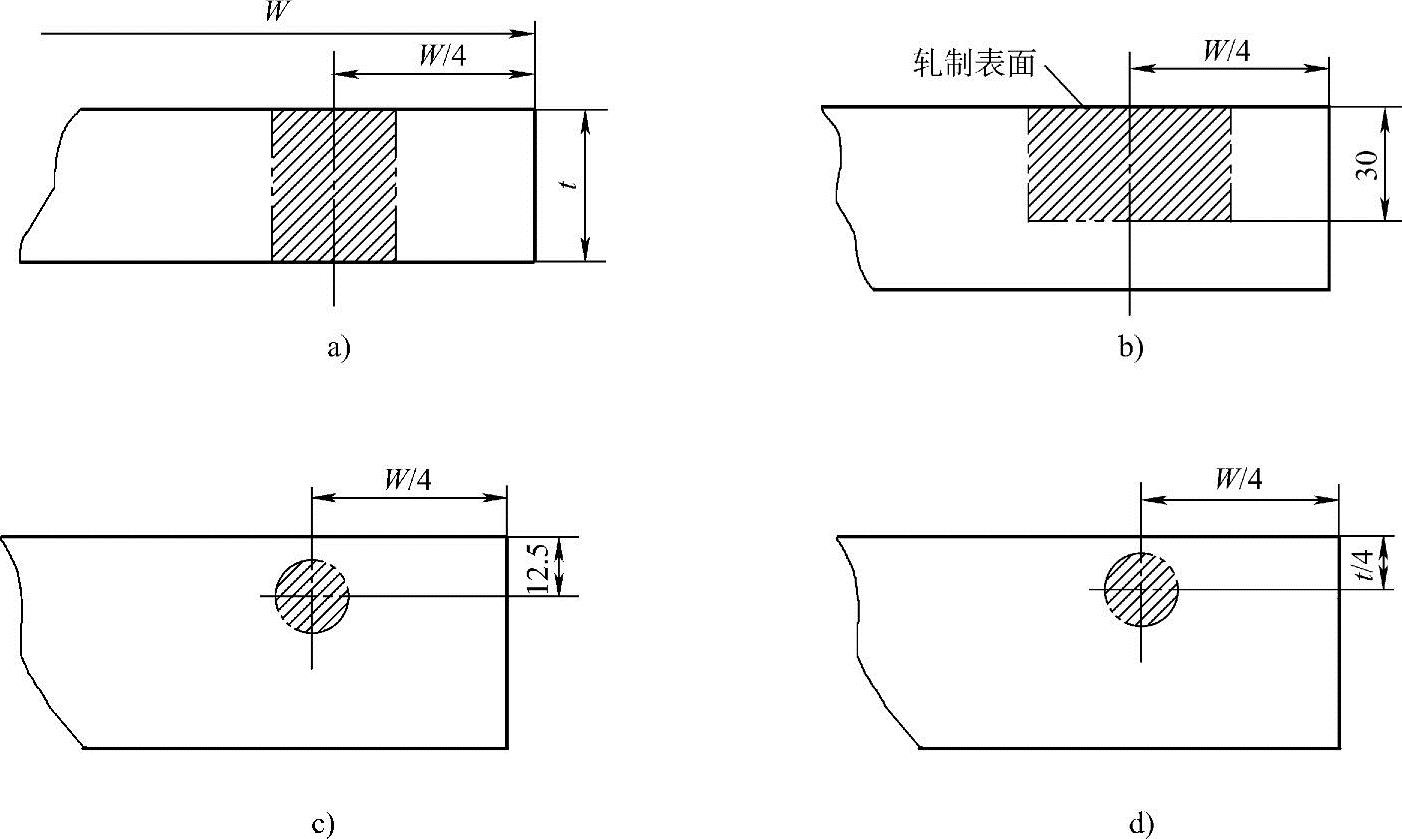

9)对于扁钢的取样,规定在扁钢端部沿轧制方向、距边缘宽度1/3处切取拉伸、弯曲和冲击的样坯,如图1-5所示。

当扁钢的厚度t≤25mm,取下的样坯应加工成保留原轧制面的矩形截面拉伸试样。如果试验机吨位不能满足要求,则应加工成保留一个轧制面的矩形拉伸试样。

当扁钢的厚度t>25mm,可根据钢材厚度加工成圆形截面的比例试样。试样的中心线应尽可能接近钢材表面,即在头部保留不太显著的氧化皮。

10)切取冲击试样的样坯时,应在一侧保留原轧制面。冲击试样的缺口轴线应垂直于该轧制面,如图1-6所示。

图1-5 扁钢取样部位

11)当扁钢的厚度t≤30mm时,弯曲样坯的厚度应为钢材厚度;当扁钢厚度t>30mm时,样坯应加工成厚度为20mm的试样,并保留一个轧制面。

2.条钢的取样

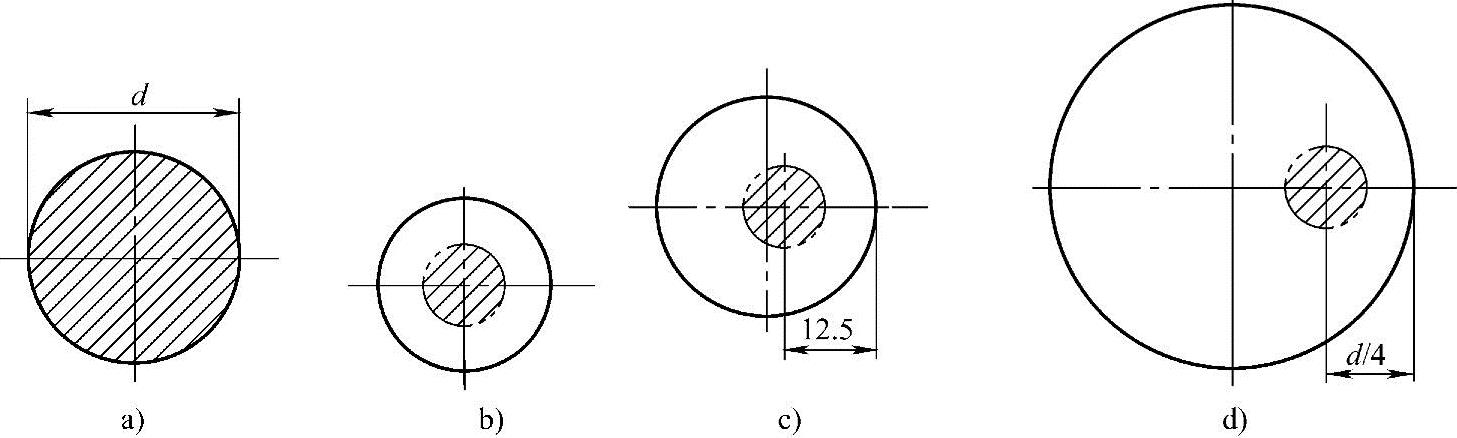

1)在圆钢上选取拉伸样坯的位置如图1-7所示,当机加工和试验机能力允许时,按图1-7a取样。

图1-6 冲击试样缺口取向

图1-7 在圆钢上选取拉伸样坯的位置

a)全横截面 b)d≤25mm c)25mm<d≤50mm d)d>50mm

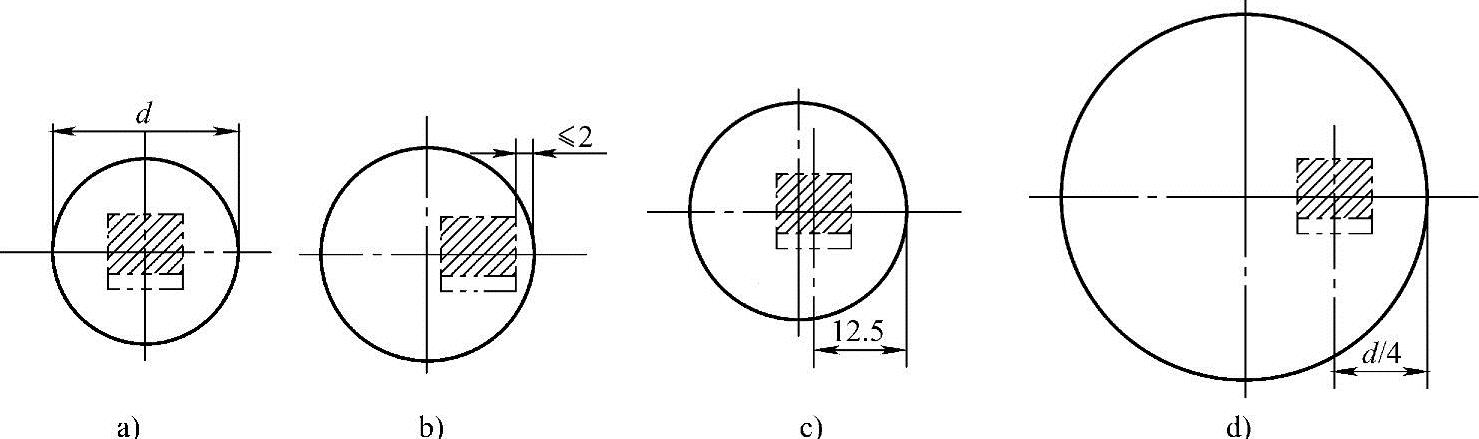

2)在圆钢上选取冲击样坯的位置如图1-8所示。

图1-8 在圆钢上选取冲击样坯的位置

a)d≤25mm b)25mm<d≤50mmⅠ类 c)25mm<d≤50mmⅡ类 d)d>50mm

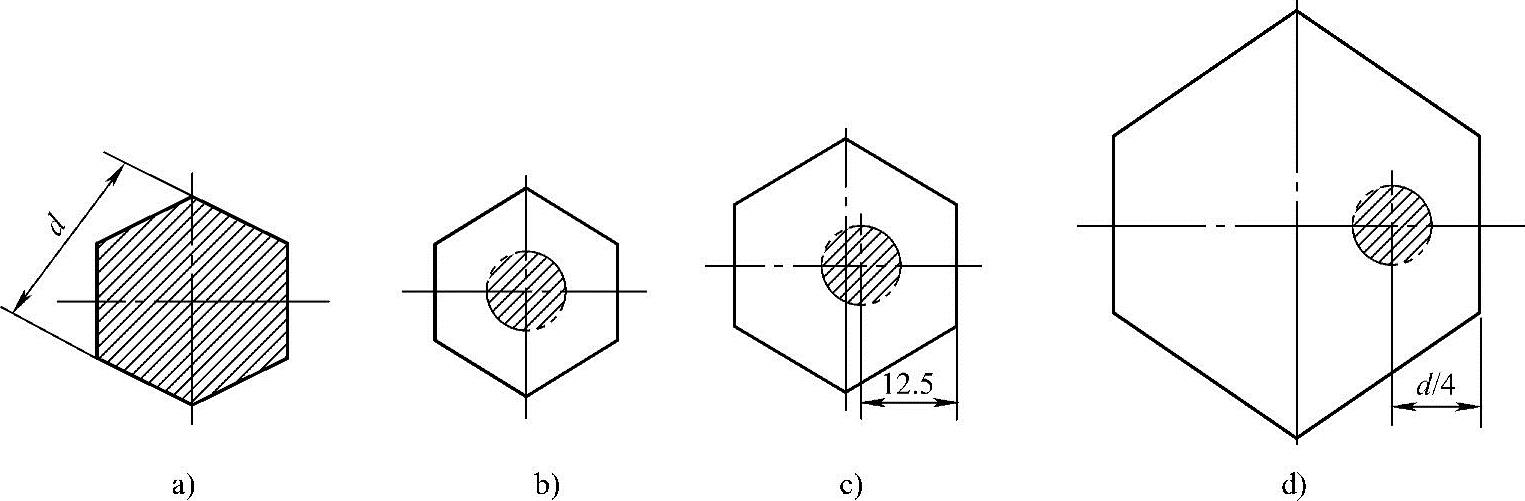

3)在六角钢上选取拉伸样坯的位置如图1-9所示,当机加工和试验机能力允许时,按图1-9a取样。

图1-9 在六角钢上选取拉伸样坯的位置

a)全横截面 b)d≤25mm c)25mm<d≤50mm d)d>50mm

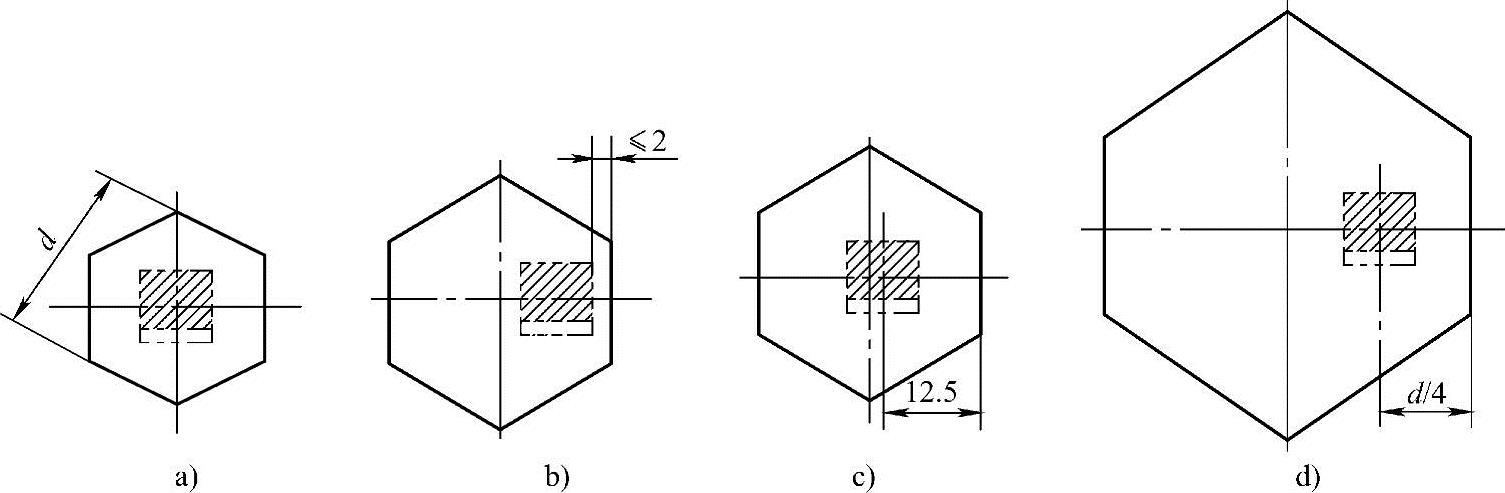

4)在六角钢上选取冲击样坯的位置如图1-10所示。

图1-10 在六角钢上选取冲击样坯的位置

a)d≤25mm b)25mm<d≤50mmⅠ类 c)25mm<d≤50mmⅡ类 d)d>50mm

5)在矩形截面条钢上切取拉伸样坯的位置如图1-11所示,当机加工和试验机能力允许时,按图1-11a取样。

图1-11 在矩形截面条钢上切取拉伸样坯的位置

a)全横截面 b)W≤50mm c)W>50mm d)W≤50mm且t≤50mm e)W>50mm且t≤50mm f)W>50mm且t>50mm

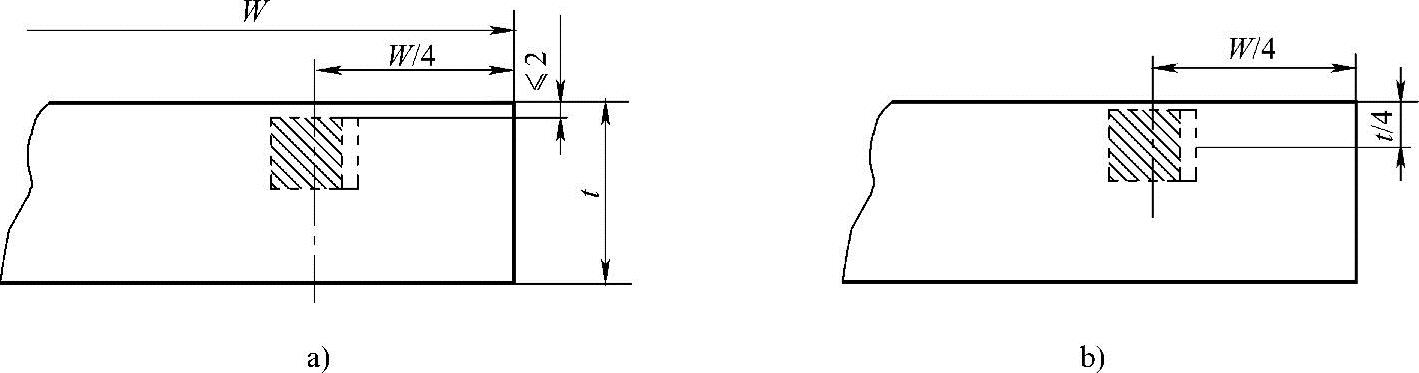

6)在矩形截面条钢上切取冲击样坯的位置如图1-12所示。

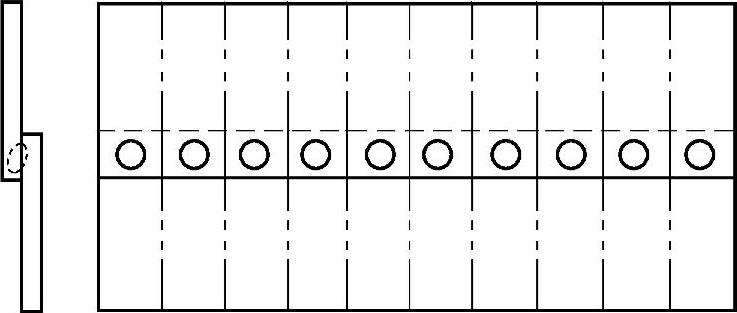

3.钢板的取样

1)应在钢板宽度1/4处切取拉伸样坯,如图1-13所示,当机加工和试验机能力允许时,应按图1-13a取样。对于纵轧钢板,当产品标准没有规定取样方向时,应在钢板宽度1/4处切取横向样坯。若钢板宽度不足,样坯中心可以内移。

2)在钢板厚度方向切取冲击样坯的位置如图1-14所示。

4.管材的取样

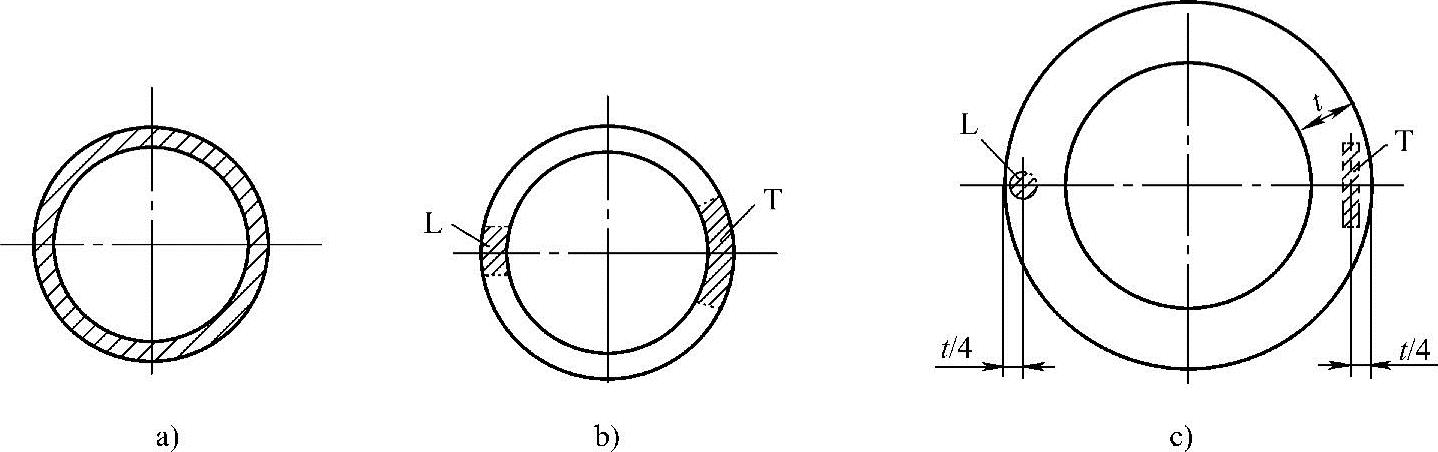

1)在钢管上切取拉伸及弯曲样坯的位置如图1-15所示,当机加工和试验机能力允许时,应按图1-15a取样。

图1-12 在矩形截面条钢上切取冲击样坯的位置

a)12mm≤W≤50mm且t≤50mm b)W>50mm且t≤50mm c)W>50mm且t>50mm

图1-13 在钢板上截取拉伸样坯的位置

a)全厚度 b)t>30mm c)25mm<t<50mm d)t≥50mm

图1-14 在钢板上切取冲击样坯的位置

a)全部t值 b)t>40mm

图1-15 在钢管上切取拉伸及弯曲样坯的位置 a)全横截面 b)矩形横截面 c)圆形横截面

注:L表示纵向试样(试样纵向轴线与主加工方向平行),T表示横向试样(试样纵向轴线与主加工方向垂直),以下同。

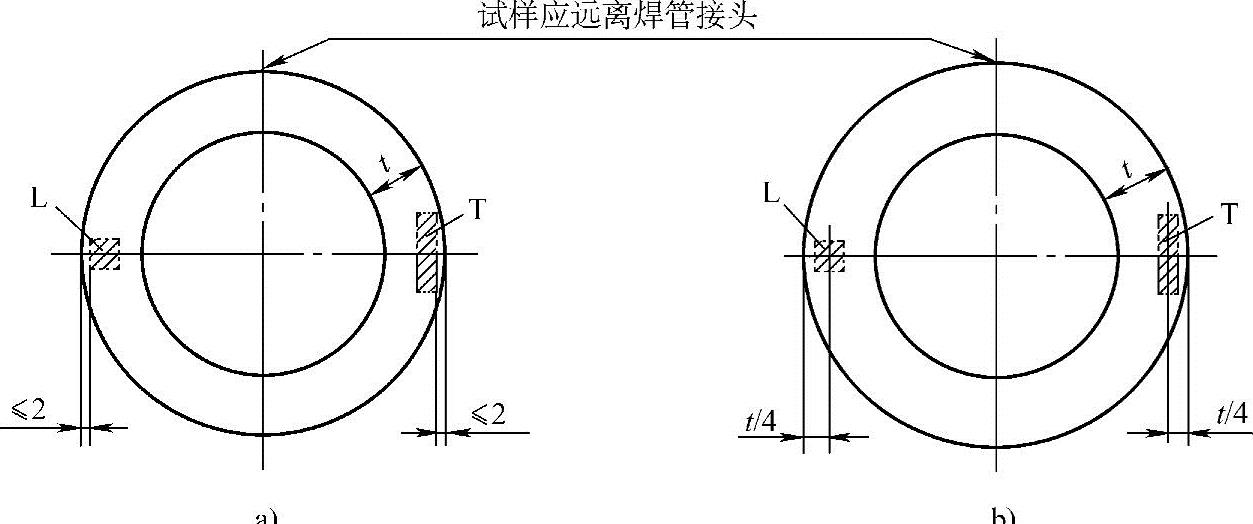

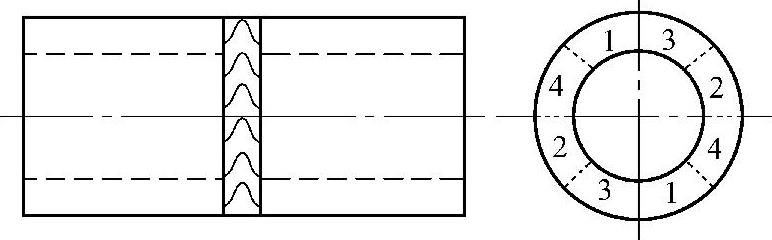

2)在钢管上切取冲击样坯的位置如图1-16所示。

图1-16 在钢管上切取冲击样坯的位置

a)t≤40mm b)t>40mm

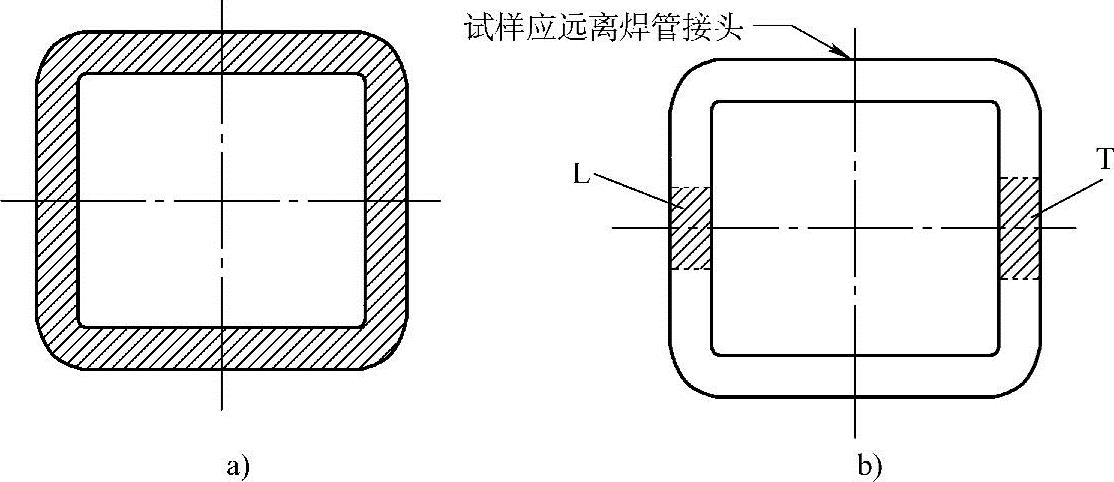

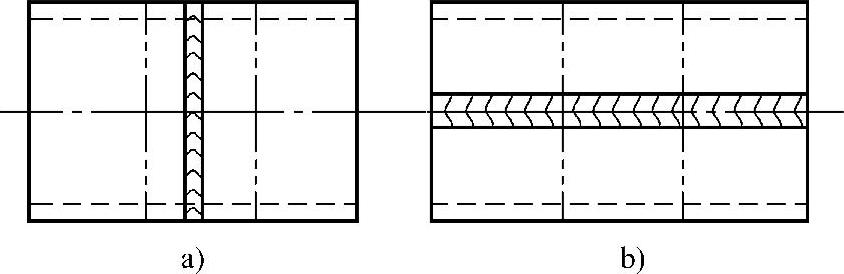

3)在方形钢管上切取拉伸及弯曲样坯的位置如图1-17所示。

图1-17 在方形钢管上切取拉伸及弯曲样坯的位置

a)全横截面 b)矩形横截面

4)在方形钢管上切取冲击样坯的位置如图1-18所示。

5.焊接接头的取样

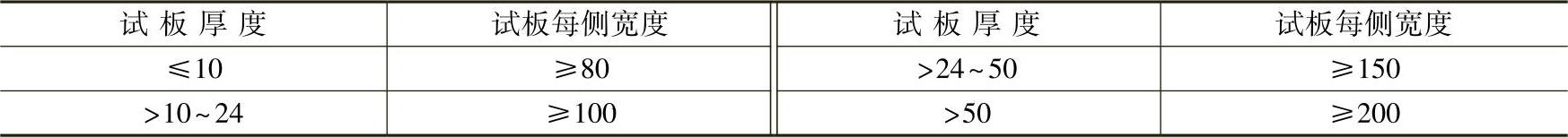

(1)焊接试板的制备 试板是模拟产品或构件的制造技术条件而焊制成的试验板或管接头。力学试验用的试样样坯就是从专门焊接的试板或管接头中截取,在特殊情况下也可从结构件上直接截取。焊接前试板的截取方位应符合相应的产品制造技术条件或冶金产品技术条件的规定。试板用母材、焊接材料、焊接条件及焊后热处理均应与相应产品或构件的制造条件相同。对于熔焊和压焊的试板,其焊前厚度及每侧宽度应符合表1-2的规定。

(https://www.xing528.com)

(https://www.xing528.com)

图1-18 在方形钢管上切取冲击样坯的位置

试板长度应根据样坯尺寸、数量、切口宽度、加工余量及两端不能利用的区段(如电弧焊的引弧端和收弧端)予以综合考虑。不能利用的区段长度应根据试板厚度和焊接工艺加以考虑,但不得小于25mm。从结构件或试板上截取的样坯,一般都不允许矫直。如果焊后需正火或调质,则允许在热处理前进行矫直;如果焊后不进行热处理,则允许将已制备的试样在非受试验部分矫直。

表1-2 试板厚度及每侧宽度 (单位:mm)

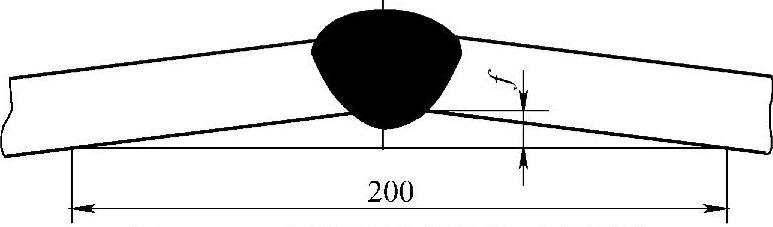

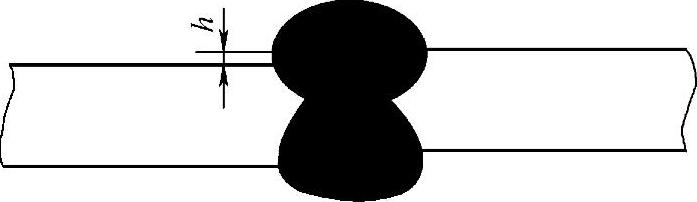

试板挠度f(见图1-19),在200mm长度内不应超过板(壁)厚的10%,且不得大于4mm。对接接头平板错位h(见图1-20),不应超过板厚的15%,且不得大于4mm。

图1-19 焊接试板挠度f示意图

图1-20 对接接头平板错位h示意图

试板可用任意方法打上标记,但应在受试部分之外。

(2)样坯的截取 从试板中截取样坯时,一般采用机械切削方法,也可用剪板机、等离子或火焰切割的方法截取,但均应考虑其加工余量,保证受试部分金属性能不受影响。从结构件中截取的试板尺寸应根据试样数量和切口宽度来决定。如果直接从结构件中用火焰切割截取样坯时,除考虑加工余量外,还需保证试样上不得留有火焰切割的热影响区。各种试验的样坯截取方位应按下列规定进行:

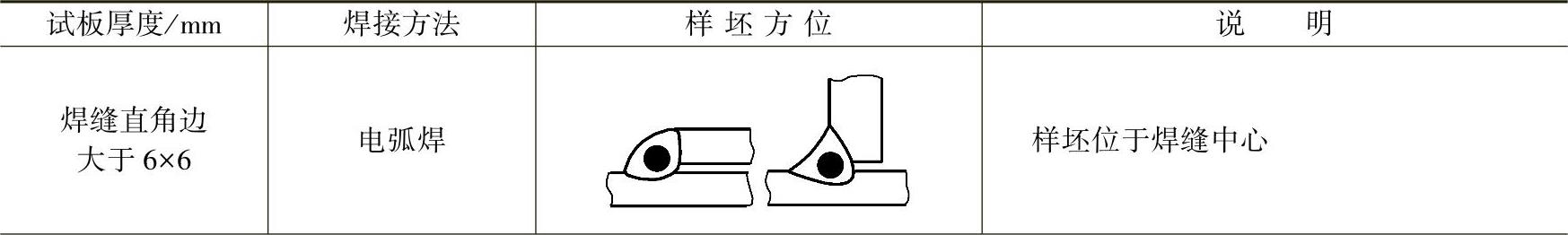

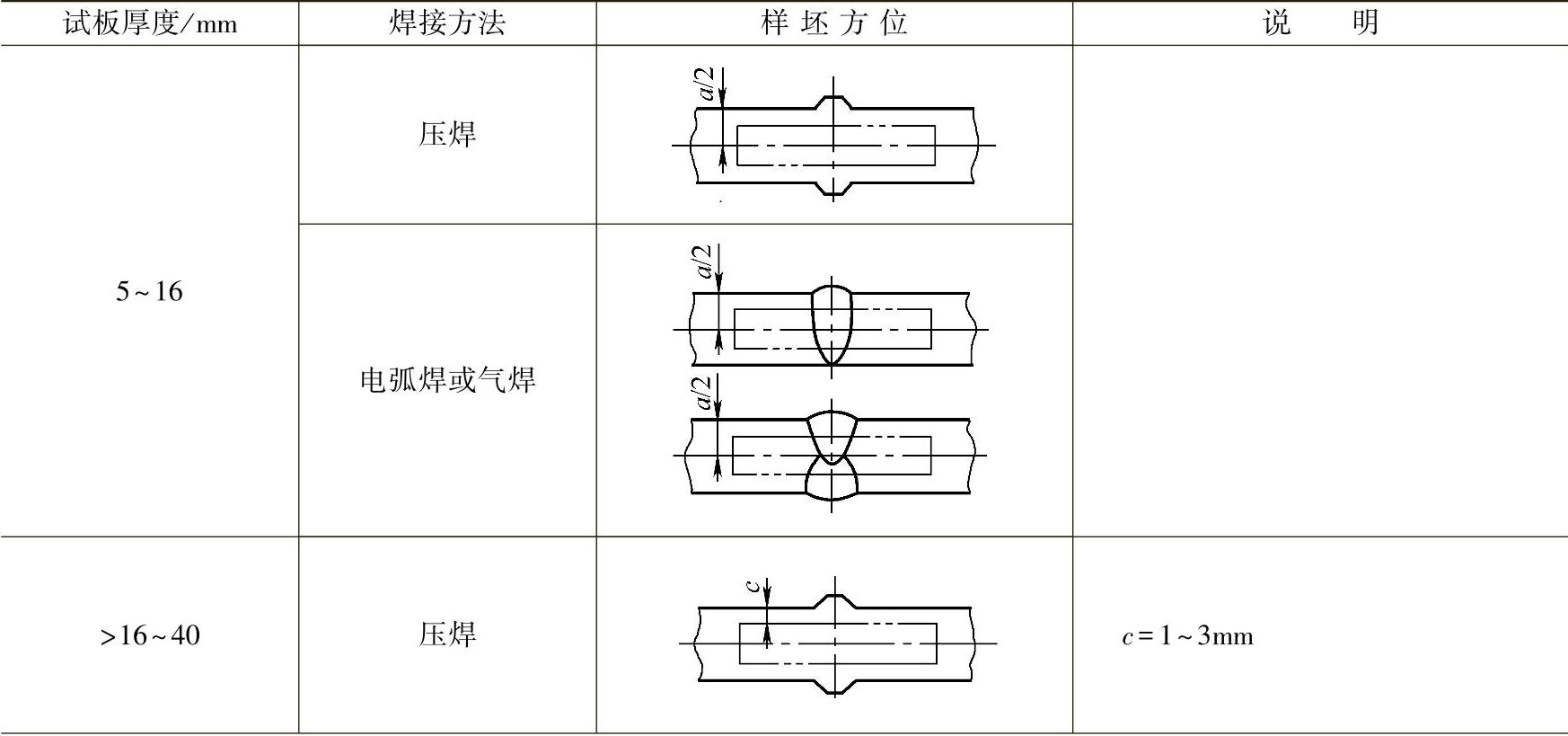

1)焊缝金属拉伸样坯截取位置见表1-3。多层焊缝的样坯截取方位如无特殊要求时,应尽量靠近焊缝表层截取。

表1-3 焊缝金属拉伸样坯截取位置

(续)

注:a是试板厚度;b是从焊缝表面至样坯中心距离;D是试样端头直径;H是焊缝熔深。

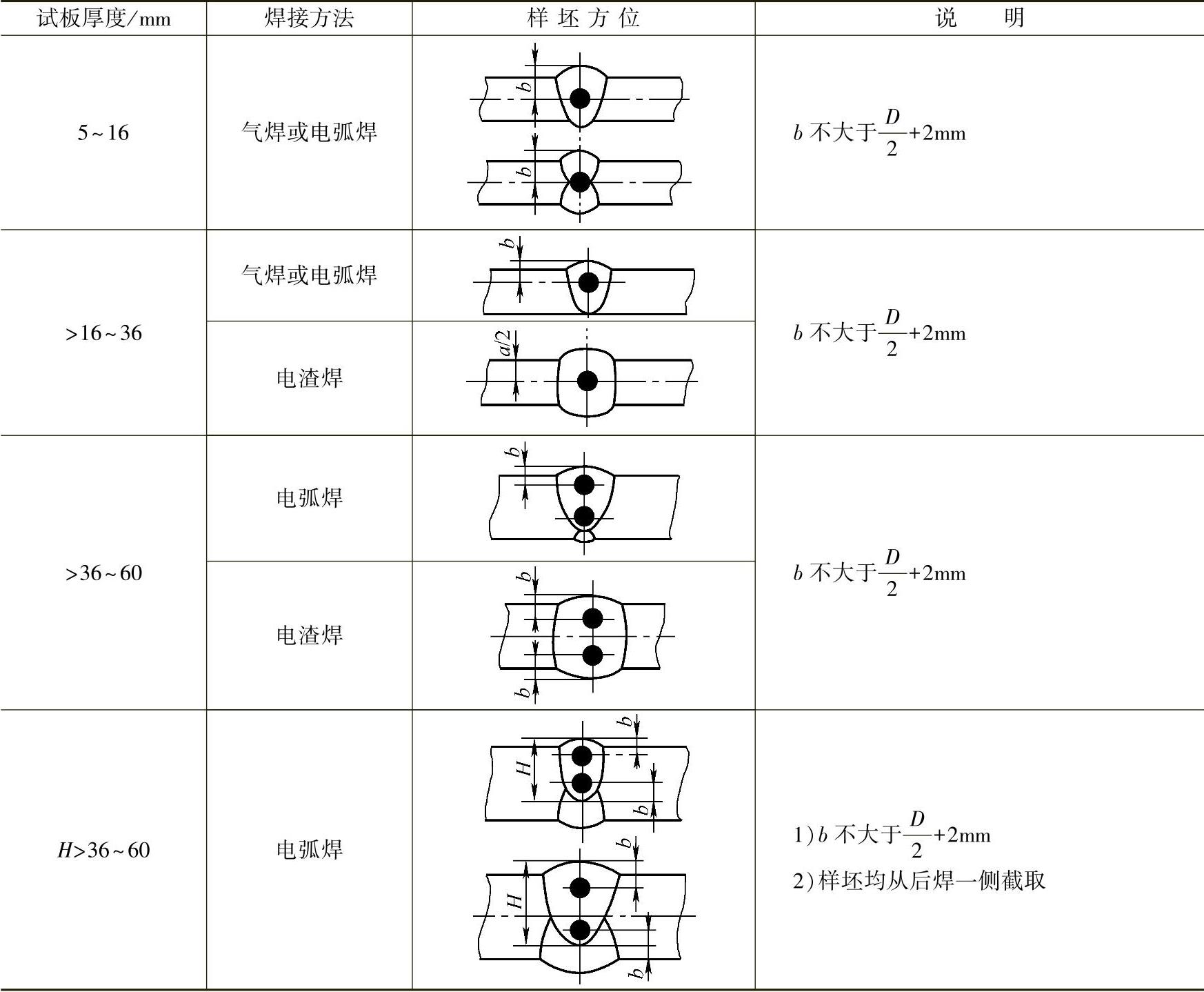

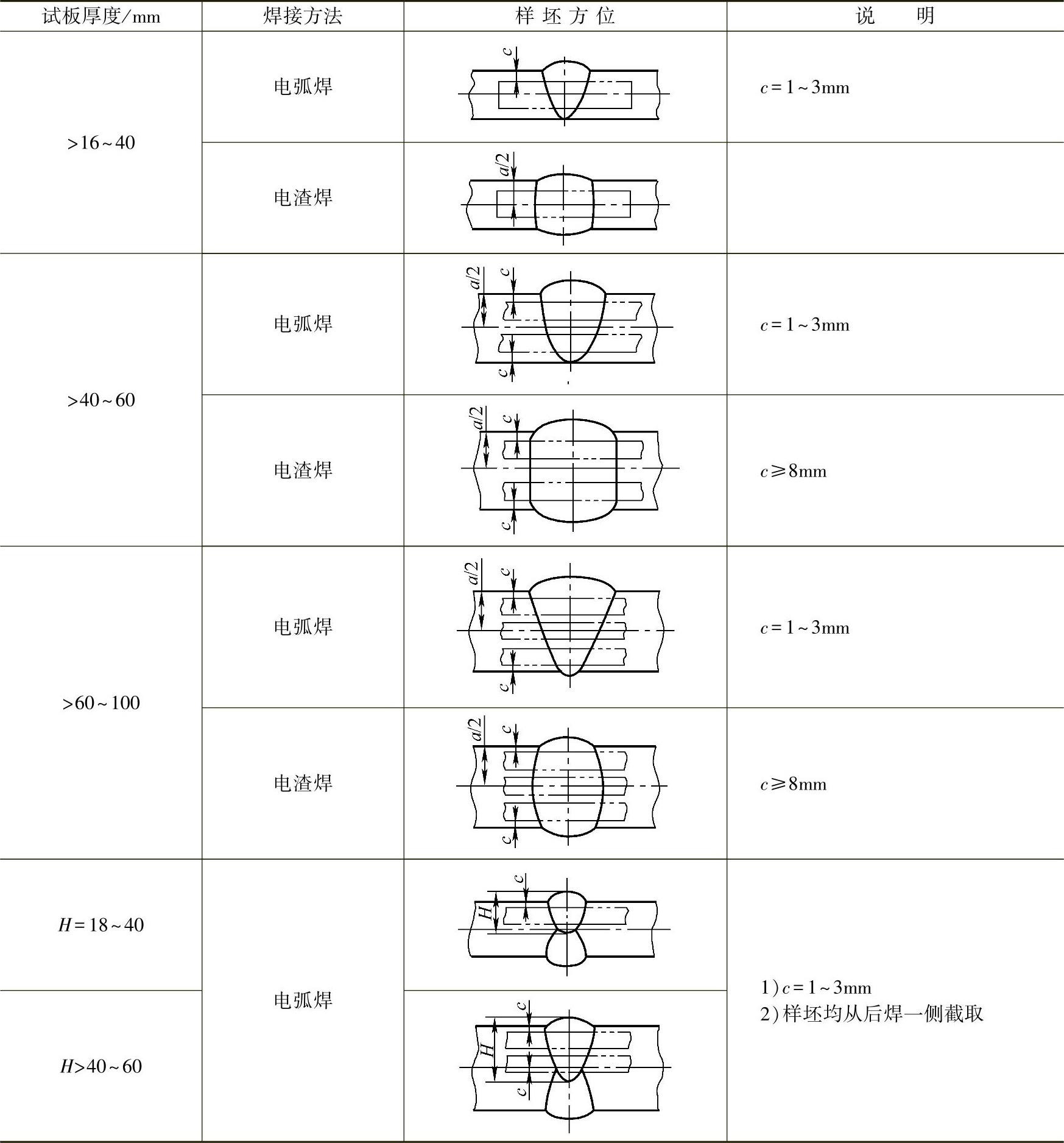

2)焊接接头冲击样坯截取位置见表1-4。

表1-4 焊接接头冲击样坯截取位置

(续)

注:a是试板厚度;c是试样表面至样坯表面的距离;H是焊缝熔深。

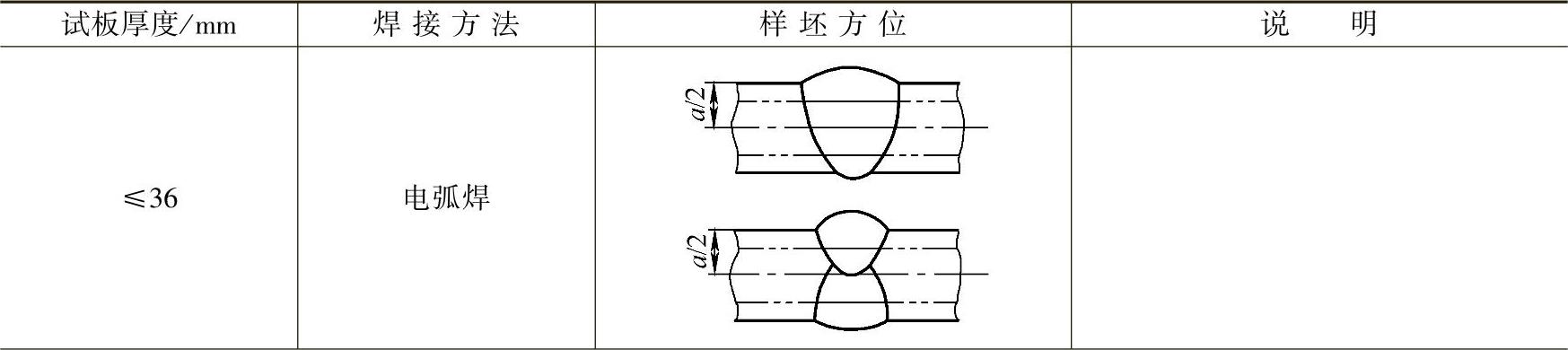

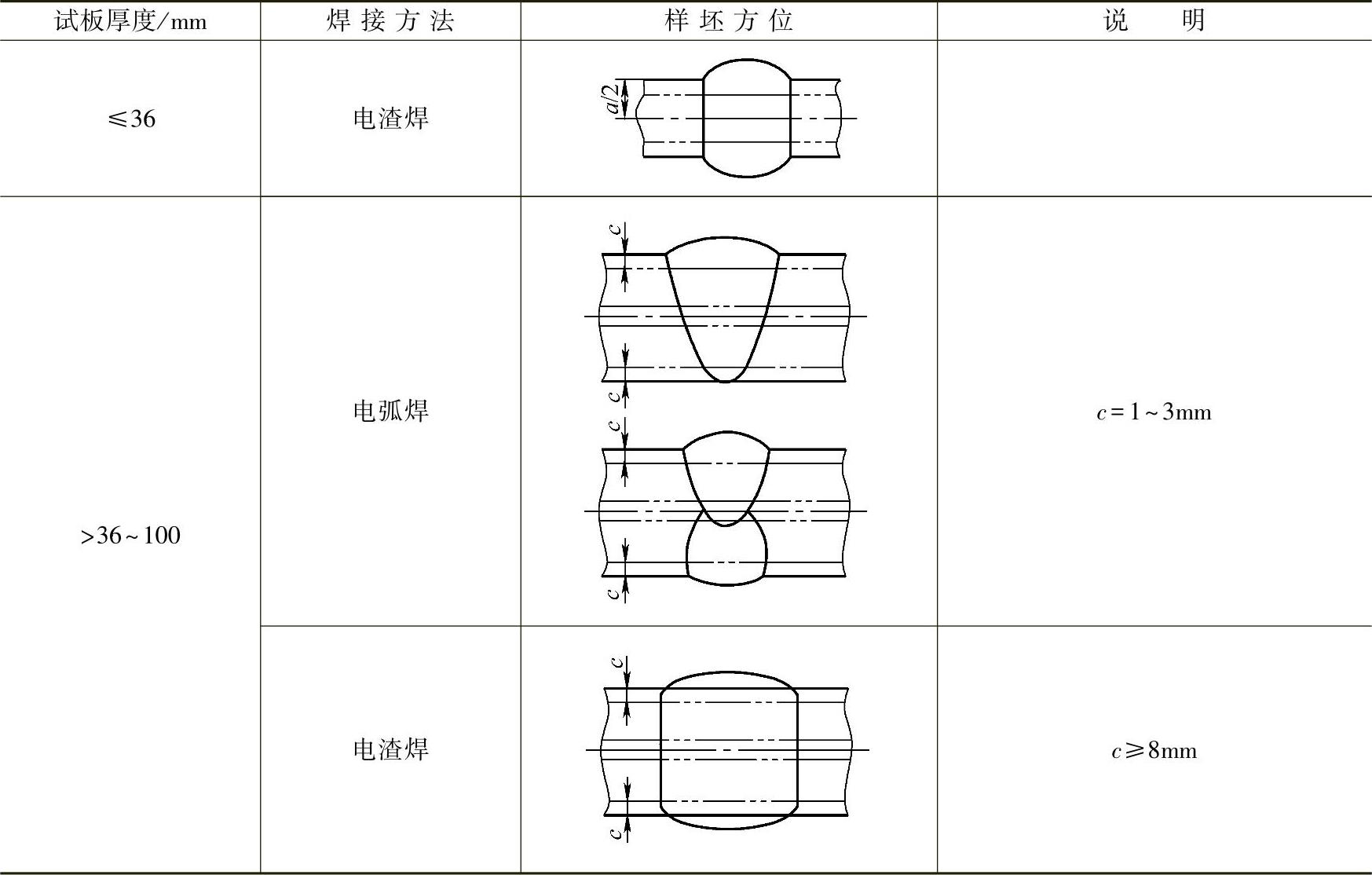

3)焊接接头的拉伸、弯曲、疲劳样坯截取位置见表1-5。

表1-5 焊接接头的拉伸、弯曲、疲劳样坯截取位置

(续)

注:a是试板厚度;c是试样表面至样坯表面的距离。

4)点焊接头剪切样坯截取位置如图1-21所示。

图1-21 点焊接头剪切样坯截取位置

5)接头拉伸和焊缝金属拉伸试样均不得少于两个,接头冲击和冷作时效敏感性冲击试样均不少于三个;点焊接头剪切试样不少于五个;疲劳试样不少于六个;压扁试样不少于一个。

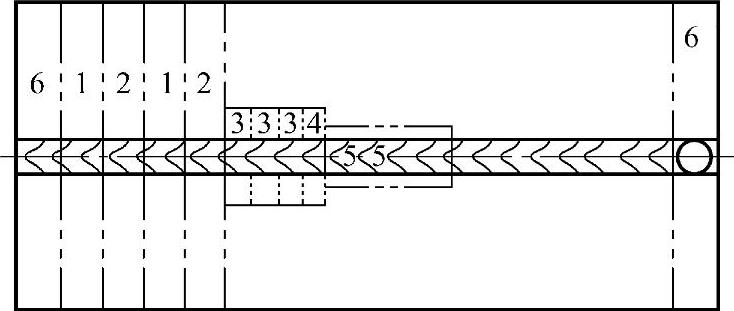

6)样坯截取位置根据焊缝外形及无损检测结果,在试板的有效利用长度内做适当分布。样坯从试板或管接头上的截取位置如图1-22~图1-24所示。

图1-22 熔焊试板样坯截取位置

1—拉伸 2—弯曲 3—冲击 4—硬度 5—焊接拉伸 6—舍弃

图1-23 熔焊管接头样坯截取位置

1—拉伸 2—弯曲 3—冲击 4—硬度

6.灰铸铁的取样

灰铸铁件的力学性能应分批检验。试样用同一炉次、同一牌号的铁液在干砂型内浇铸。每组至少浇三个试样,采用立底浇注。

1)需要进行热处理的铸件,其试样应与铸件一起进行热处理。试样放置位置应考虑到与铸件热处理条件一致,但进行消除应力的时效处理时,试样可不预热处理。

图1-24 熔焊管接头压扁样坯截取位置

a)环缝压扁 b)纵缝压扁

2)进行拉伸和弯曲试验时,一组用

三个铸件试样。一般先进行弯曲试验,若三根中有两根合格,即认为该批铸件为合格。若弯曲性能不合格,则进行拉伸试验,同样若三根中有两根合格,则认为拉伸性能合格。一般拉伸试样用弯曲试验后的半段加工而成。

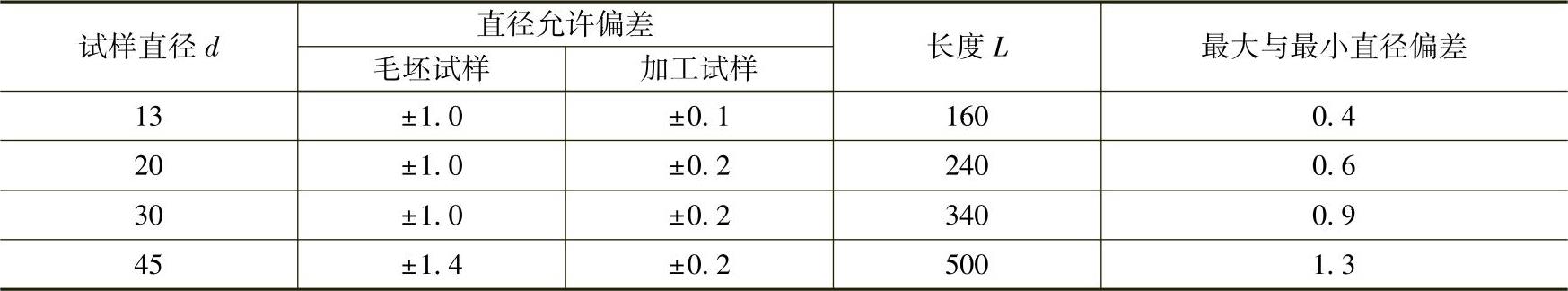

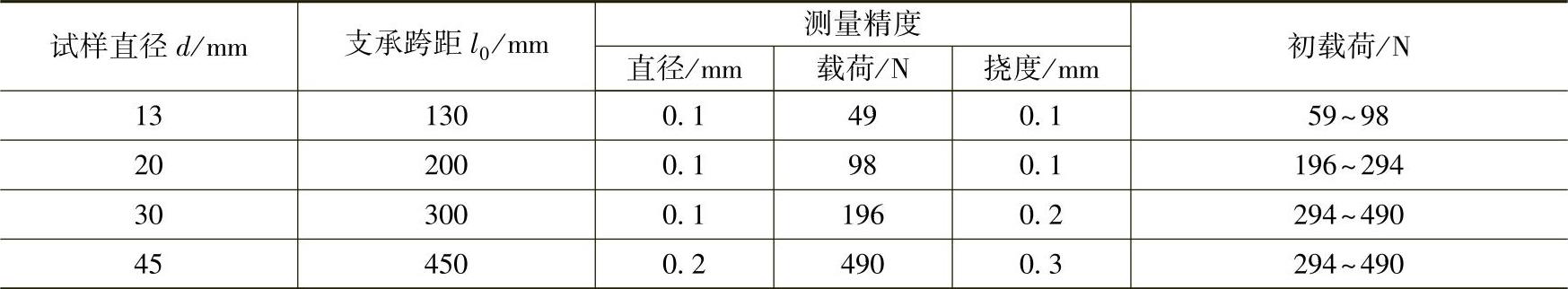

3)灰铸铁的弯曲试样一般取毛坯试样,不进行加工,其尺寸见表1-6,弯曲试验条件见表1-7。

表1-6 灰铸铁弯曲试样尺寸 (单位:mm)

表1-7 弯曲试验条件

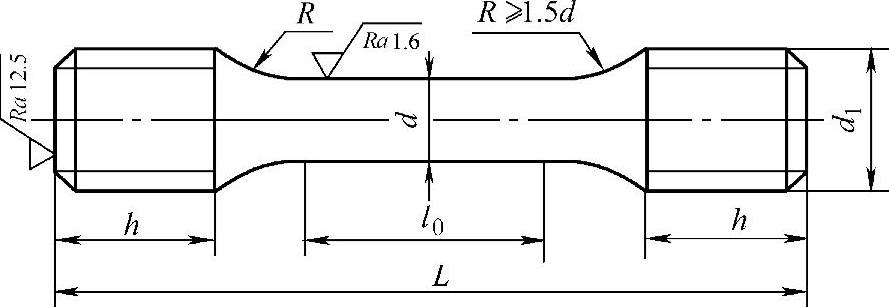

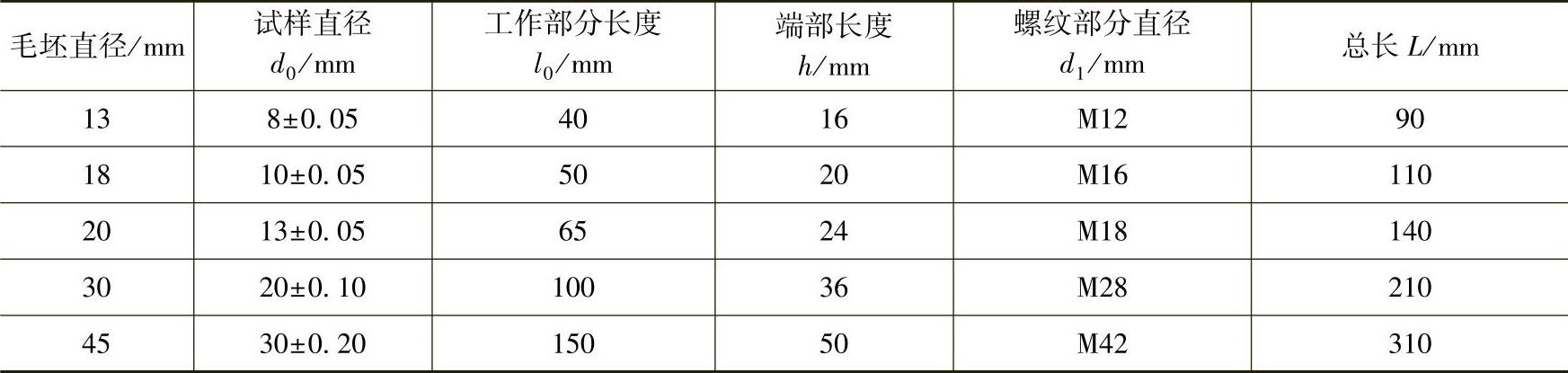

4)灰铸铁的拉伸试样如图1-25所示,其尺寸见表1-8。

图1-25 灰铸铁的拉伸试样

表1-8 灰铸铁拉伸试样尺寸 (单位:mm)

7.铸钢的取样

铸钢件力学性能试验用的毛坯试样应单独浇铸,毛坯主要尺寸和试样切取位置应符合图1-26的要求。

毛坯试样要随所代表的铸件一起热处理。不同熔炼炉次但同牌号的一批铸件同炉热处理时,应按每一熔炼炉次检验;同一熔炼炉次的同一批铸件,在固定的热处理工艺条件和稳定热处理质量条件下,分炉热处理时允许抽检。

每次抽检一个拉伸试样和两个冲击试样。如果某项目有一个试样的性能不合格,则加倍取样;如果其中再有一个不合格,则应将所代表的铸件连同备用试样再次进行热处理,然后进行力学性能复验。

图1-26 铸钢的三种试棒

a)梅花试棒 b)基尔试棒 c)楔形试棒

8.球墨铸铁的取样

1)球墨铸铁的力学性能试验采用梅花试棒、基尔试棒和楔形试棒(即Y型试棒)。为了进行疲劳试验,三种试棒的长度应不小于230mm,一般取250~260mm。

2)试棒应单独浇出,在干砂型或湿砂型中均可浇铸。

3)如果需进行冲击试验,则牌号为QT400-10及QT450-5的球墨铸铁可用10mm×10mm×55mm的无切口试样,其余牌号均用20mm×20mm×120mm的无切口试样。

4)浇铸时,每批铁液浇一组试棒。每批系指同一牌号、同一配料与同一生产工艺过程中生产的铸件。

5)试验时,一组应有三个试样,其中两个的拉伸强度和伸长率合格,则其所代表的铸件性能为合格。如果不合格,则其复验的方法(取样个数及评判标准)均由订货技术条件规定。如果试棒有缺陷,则试验结果作废。

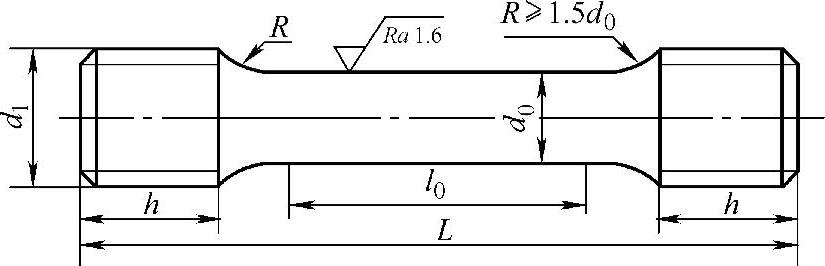

6)球墨铸铁的拉伸试样形状及尺寸分别如图1-27和表1-9所示。

图1-27 球墨铸铁拉伸试样

表1-9 球墨铸铁拉伸试样尺寸的选择

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。