1.镁合金的晶体结构与位错

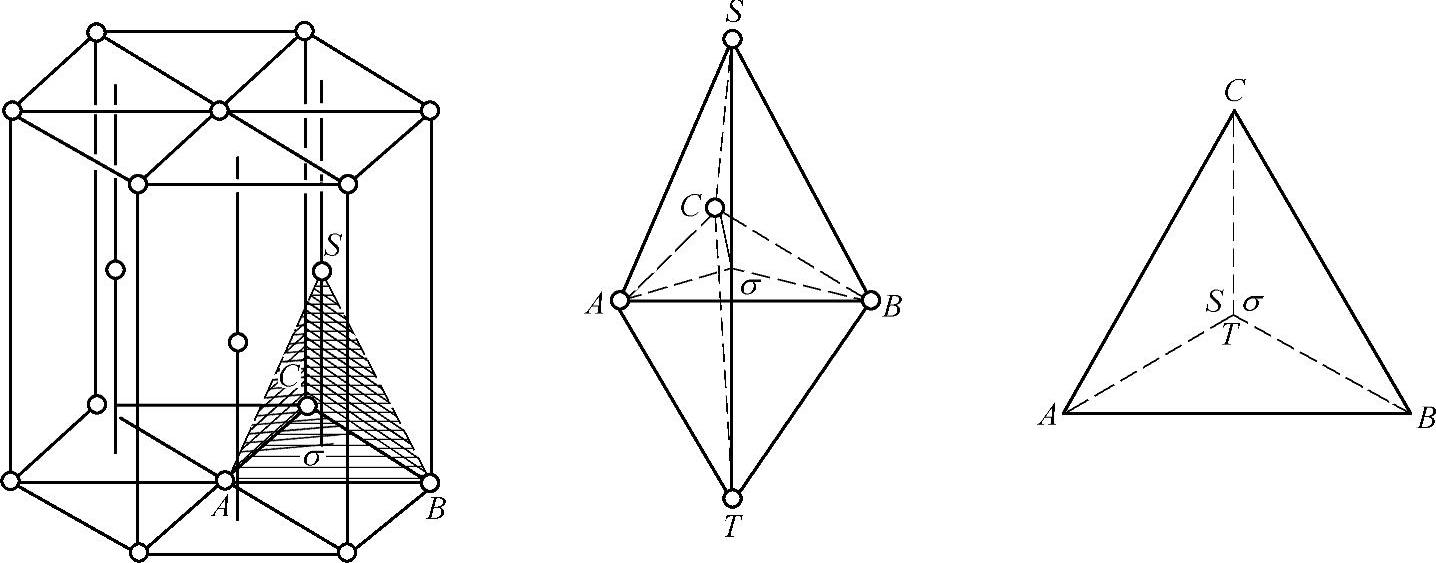

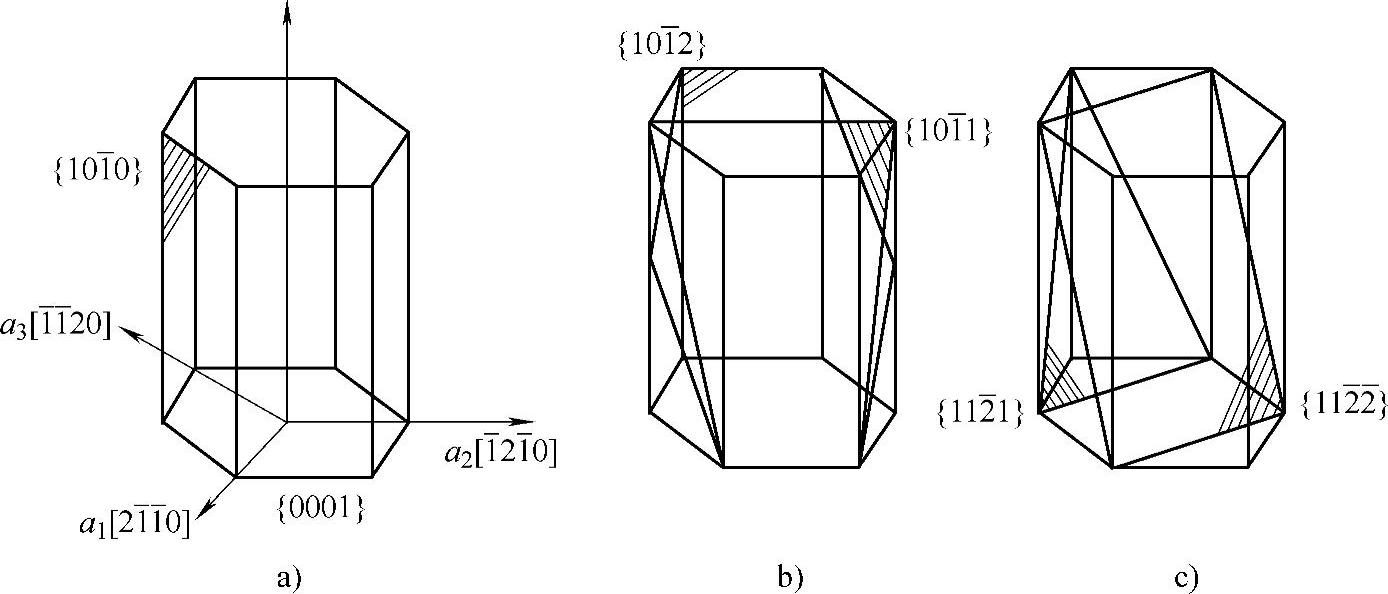

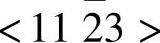

金属材料的塑性变形主要是通过位错运动实现的,即金属材料的塑性变形与晶体内的位错结构特征密切相关,而位错特征通常又取决于材料的晶体结构。纯镁及大部分镁合金均具有密排六方晶体结构,其轴比c/a=1.623,接近理想的密排值1.633。镁合金的晶体结构如图1-1所示,在其上标明了一些指数较低的重要晶面和晶向。

根据Berghezan等采用八面体(双四面体)对密排六方晶体中位错的分析可知,在密排六方镁合金中,主要存在以下几种可能的位错:

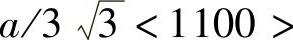

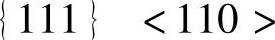

(1)a位错 柏氏矢量为a/3<1120>的单位位错。这是镁合金内柏氏矢量最小的位错,其柏氏矢量位于(0001)基面并沿基面各条底边方向,即图5-1中AB、BC、CA、BA、CB及AC。a位错是镁合金中运动能力最强的位错,能沿基面、棱柱面及锥面发生滑移。

图5-1 密排六方点阵中的柏氏矢量

(2)c位错 柏氏矢量为c<0001>的单位位错,垂直于基面,以矢量ST与TS表示的两种全位错。与a位错一样,c位错也属于镁合金中的全位错。

(3)c+a位错 柏氏矢量为 的全位错,即图5-1中SA/TB表示的十二种全位错,SA/TB可看作ST与AB矢量之和,从几何上可理解为两倍于SA与TB中点连线的矢量。c+a位错可以是纯刃型位错、纯螺型位错或混合型位错,其中纯螺型位错的稳定性最高,而纯刃型位错的稳定性最低。与a位错相比,c+a位错柏氏矢量大,晶面间距小,因为位错芯较窄,运动能力较差而不易发生滑移。

的全位错,即图5-1中SA/TB表示的十二种全位错,SA/TB可看作ST与AB矢量之和,从几何上可理解为两倍于SA与TB中点连线的矢量。c+a位错可以是纯刃型位错、纯螺型位错或混合型位错,其中纯螺型位错的稳定性最高,而纯刃型位错的稳定性最低。与a位错相比,c+a位错柏氏矢量大,晶面间距小,因为位错芯较窄,运动能力较差而不易发生滑移。

(4)不全位错 不全位错又称为部分位错或者偏位错,其实质是相应层错的边界线:

1)柏氏矢量为c/4[0001],垂直基面的四个不全位错,即σS、σT、Sσ和Tσ。

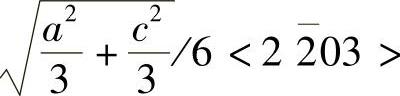

2)柏氏矢量为 的Shockley基面不全位错,即Aσ、Bσ、Cσ、σA、σB和σC。

的Shockley基面不全位错,即Aσ、Bσ、Cσ、σA、σB和σC。

3)柏氏矢量为 ,由上述后两种位错合并组成的不全位错,表示为AS、BS等。

,由上述后两种位错合并组成的不全位错,表示为AS、BS等。

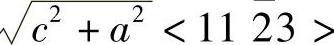

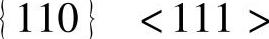

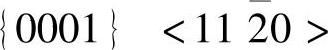

2.镁合金中的独立滑移系(见图5-2)

在镁合金的晶格中, 晶向是原子排列最紧密的方向,也是最易发生滑移的方向。包含

晶向是原子排列最紧密的方向,也是最易发生滑移的方向。包含 晶向的晶面主要有(0001)基面、三个

晶向的晶面主要有(0001)基面、三个 棱柱面和六个

棱柱面和六个 锥面,棱柱面和锥面等非基面滑移一般只有在应力集中较严重的晶界附近才能发生。此外,

锥面,棱柱面和锥面等非基面滑移一般只有在应力集中较严重的晶界附近才能发生。此外, 晶向是潜在的滑移方向,包含

晶向是潜在的滑移方向,包含 晶向的晶面包括

晶向的晶面包括 、

、 、

、 及

及 等锥面。按照滑移方向分类,可将镁合金的滑移分为a滑移和c+a滑移;而按照滑移面分类,则可分为基面滑移和非基面滑移(包括棱柱面滑移和锥面滑移)。概括起来,镁合金中主要存在以下几种独立的滑移系(见表5-1):

等锥面。按照滑移方向分类,可将镁合金的滑移分为a滑移和c+a滑移;而按照滑移面分类,则可分为基面滑移和非基面滑移(包括棱柱面滑移和锥面滑移)。概括起来,镁合金中主要存在以下几种独立的滑移系(见表5-1):

图5-2 镁的滑移面和滑移方向(https://www.xing528.com)

表5-1 镁合金中的独立滑移系

(1)基面滑移系 (0001)基面是镁合金中原子排列最紧密的晶面,因此这是镁合金中最基本的滑移系,其实质是柏氏矢量为 的单位位错的滑移(通常称为a滑移),其中滑移面为(0001)基面,滑移方向为

的单位位错的滑移(通常称为a滑移),其中滑移面为(0001)基面,滑移方向为 晶向。由于每组基面上有

晶向。由于每组基面上有 、

、 、

、 三个滑移方向,因而基面滑移共有三个滑移系。但沿

三个滑移方向,因而基面滑移共有三个滑移系。但沿 方向的滑移可由

方向的滑移可由 与

与 两个方向的滑移叠加而成,因此从晶体学的角度看,基面滑移实际上只能提供两个独立的滑移系。

两个方向的滑移叠加而成,因此从晶体学的角度看,基面滑移实际上只能提供两个独立的滑移系。

(2)棱柱面滑移系 镁合金中常见的另一种滑移系即为棱柱面滑移系。棱柱面滑移也属于柏氏矢量为 的单位位错的滑移。根据滑移面的不同,有两种类型的棱柱面滑移系,即

的单位位错的滑移。根据滑移面的不同,有两种类型的棱柱面滑移系,即 和

和 滑移,两者的滑移方向均为

滑移,两者的滑移方向均为 。棱柱面滑移一共能提供两个独立的滑移系。在室温附近,镁合金棱柱面滑移的临界分切应力远大于基面滑移,因此一般情况下不易启动。但当温度升高或晶粒尺寸细化至10μm以下时,棱柱面滑移可在镁合金的塑性变形过程中发挥重要作用。

。棱柱面滑移一共能提供两个独立的滑移系。在室温附近,镁合金棱柱面滑移的临界分切应力远大于基面滑移,因此一般情况下不易启动。但当温度升高或晶粒尺寸细化至10μm以下时,棱柱面滑移可在镁合金的塑性变形过程中发挥重要作用。

基面滑移系和棱柱面滑移系一共只能提供四个独立的滑移系,不能充分满足Von-Mises准则。尤为重要的是,基面滑移和棱柱面滑移皆为a位错滑移,滑移方向为平行于基面而垂直于c轴的 方向,无法协调沿c轴方向的应变。因此,要想使多晶镁合金具有均匀塑性变形的能力,必须借助孪生或充分开动其潜在的锥面滑移系。

方向,无法协调沿c轴方向的应变。因此,要想使多晶镁合金具有均匀塑性变形的能力,必须借助孪生或充分开动其潜在的锥面滑移系。

(3)锥面滑移系 镁合金中的锥面滑移分为a位错滑移和c+a位错滑移。a位错锥面滑移一共能提供四个独立的滑移系,但从晶体学角度分析可将其看成是基面滑移和棱柱面滑移综合作用的结果(基面和棱柱面滑移系之间的交滑移),并不能提供新的独立的滑移系。最重要的锥面滑移是c+a位错滑移。如前所述,c+a位错是镁合金中最常见的两种全位错之一,由于其柏氏矢量较大,一般情况下不易发生滑移,是镁合金中潜在的滑移系。当变形温度升高或晶粒细化时,c+a位错滑移将被激活。锥面滑移系可用通式

表达,其中最常见的

表达,其中最常见的 晶面包括

晶面包括 、

、 、

、 及

及 ,滑移方向则为稳定的

,滑移方向则为稳定的 晶向。

晶向。

位错的c+a滑移在hcp金属的塑性变形过程中发挥着重要作用。对c+a位错滑移在hcp金属塑性变形中作用的研究,不仅对从根本上了解位错机理,而且对合金的设计和加工具有十分重要的意义。特别是当c轴与外力方向平行而处于硬取向状态时,为了协调多晶体相邻晶粒之间的变形,c+a锥面滑移及孪生就显得尤为重要。在hcp金属中,

锥面滑移能提供五个独立的滑移系,特别是其滑移方向为

锥面滑移能提供五个独立的滑移系,特别是其滑移方向为 晶向,能很好地协调沿c轴方向的变形,即使在基面和棱柱面滑移系不能启动的情况下也能完全满足Von-Mises准则。从这点上讲,

晶向,能很好地协调沿c轴方向的变形,即使在基面和棱柱面滑移系不能启动的情况下也能完全满足Von-Mises准则。从这点上讲,

锥面滑移与面心立方金属及体心立方金属中的

锥面滑移与面心立方金属及体心立方金属中的 和

和 滑移系相似。换言之,

滑移系相似。换言之, 锥面滑移能减小镁单晶的塑性各向异性,从而使塑性以及加工性能得以改善,因此,通常将镁合金中的c+a位错滑移称为锥面滑移。与棱柱面滑移一样,锥面滑移的临界切应力在室温附近时比基面滑移大得多。研究表明,镁合金多晶体内锥面滑移一般发生在应力高度集中的区域,如晶体表面或界面、晶界和孪晶界附近及晶粒内部a位错和c位错的交界处。

锥面滑移能减小镁单晶的塑性各向异性,从而使塑性以及加工性能得以改善,因此,通常将镁合金中的c+a位错滑移称为锥面滑移。与棱柱面滑移一样,锥面滑移的临界切应力在室温附近时比基面滑移大得多。研究表明,镁合金多晶体内锥面滑移一般发生在应力高度集中的区域,如晶体表面或界面、晶界和孪晶界附近及晶粒内部a位错和c位错的交界处。

3.影响镁合金滑移的因素

尽管镁合金中只有两个基本的基面独立滑移系,但同时还存在棱柱面和锥面等潜在的滑移系。弄清这些滑移系在什么条件下能够被激活而开动,对充分发挥和改善镁合金的塑性变形能力具有十分重要的意义。影响镁合金滑移的因素非常复杂,不仅与材料组织结构等本身性能有关,而且取决于变形工艺参数。一般而言,影响镁合金滑移的主要因素包括变形温度、变形速度、合金元素、晶粒度及初始织构等。

(1)变形温度 温度是影响镁合金滑移和塑性变形能力的关键因素,主要表现在两个方面:一是影响镁合金的滑移模式,即温度不同时,能开动的滑移系也不相同。一般,当温度低于498K时,多晶镁合金的塑性变形以滑移和孪生为主,滑移模式主要为 基面滑移。这是因为在此温度范围内,镁合金非基面滑移系的临界剪切应力比基面滑移系要大两个数量级左右。温度升高到498K以上时,由于原子活动能力强,非基面滑移系与基面滑移系之间的临界剪切应力差值减小,棱柱面和锥面等潜在非基面滑移系可以通过热激活启动,从而使镁合金的塑性变形能力得到大幅度提高。变形温度的另一影响在于通过对相组成的影响而改变其塑性变性能力。绝大多数镁合金在室温附近时为多相合金,塑性变形时,由于各相性能不同,因此易在各相之间存在不均匀变形并导致附加内应力的产生,引起裂纹。温度升高时,析出相的溶解度增大,甚至可完全固溶于镁基体中成为单相合金,从而使镁合金的塑性变形能力得到大幅度提高。

基面滑移。这是因为在此温度范围内,镁合金非基面滑移系的临界剪切应力比基面滑移系要大两个数量级左右。温度升高到498K以上时,由于原子活动能力强,非基面滑移系与基面滑移系之间的临界剪切应力差值减小,棱柱面和锥面等潜在非基面滑移系可以通过热激活启动,从而使镁合金的塑性变形能力得到大幅度提高。变形温度的另一影响在于通过对相组成的影响而改变其塑性变性能力。绝大多数镁合金在室温附近时为多相合金,塑性变形时,由于各相性能不同,因此易在各相之间存在不均匀变形并导致附加内应力的产生,引起裂纹。温度升高时,析出相的溶解度增大,甚至可完全固溶于镁基体中成为单相合金,从而使镁合金的塑性变形能力得到大幅度提高。

(2)变形速度 变形速度对镁合金滑移的影响比较复杂。一般而言,纯镁及大部分镁合金的室温塑性均随变形速度的降低而有所改善,高温超塑性成形时,变形速度过大或过小都难以获得大的断后伸长率。变形速度对滑移的影响主要是通过两方面发挥作用:一是热效应,即在变形过程中引起变形体的温度变化,进而影响滑移及其他热变形行为。其次,变形速度会对镁合金的加工硬化行为及位错运动产生影响。变形速度过高时,不利于相邻晶粒之间滑移的传播和连续性,容易引起晶界附近大的应力集中。此时单纯的滑移难以释放应力,必须依靠孪生或裂纹的萌生或扩展来协调变形并释放应力。但在细晶镁合金中,当变形速度极快时,晶界和孪晶界处的裂纹反而可能来不及扩展。

(3)合金元素 合金元素对镁合金滑移的影响主要表现在三个方面:一是改变合金层错能。在常规镁合金中,大部分合金元素都会降低合金的层错能,使位错滑移由基面转入非基面的激活能急剧增大,非基面滑移更加困难;二是导致镁合金的晶体结构发生变化。如锂、铟、银等合金元素能降低镁合金c/a值,使镁合金即使在较低的温度下也具有良好的延展性;三是合金元素的添加可能会改变合金的相结构及其分布来影响塑性变形模式。

(4)晶粒度 晶粒度对镁合金滑移的影响主要表现在以下三个方面:一是使位错滑移程缩短,变形更加分散均匀;二是使晶粒发生转动和滑移,使得晶粒取向发生变化,结果使软取向晶粒的进一步变形受阻,而硬取向晶粒变形变得容易;三是晶粒细化能激活镁合金中棱柱面和锥面等潜在的非基面滑移。

(5)初始织构 镁合金单晶具有很强的塑性各向异性,而多晶镁合金在力学性能上表现出与单晶镁合金相似的某些特征。变形镁合金塑性较差的一个重要原因在于其变形制品中常存在强烈的基面纤维织构和板织构,织构的存在会对镁合金的塑性变形行为和力学性能产生重要影响。如具有初始基面织构的镁合金轧制板材,其横向性能往往优于轧向的。织构对镁合金塑性变形行为的影响,其实质是改变各滑移系,特别是基面滑移系的Schmid因子的大小,产生织构强化或软化而实现的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。