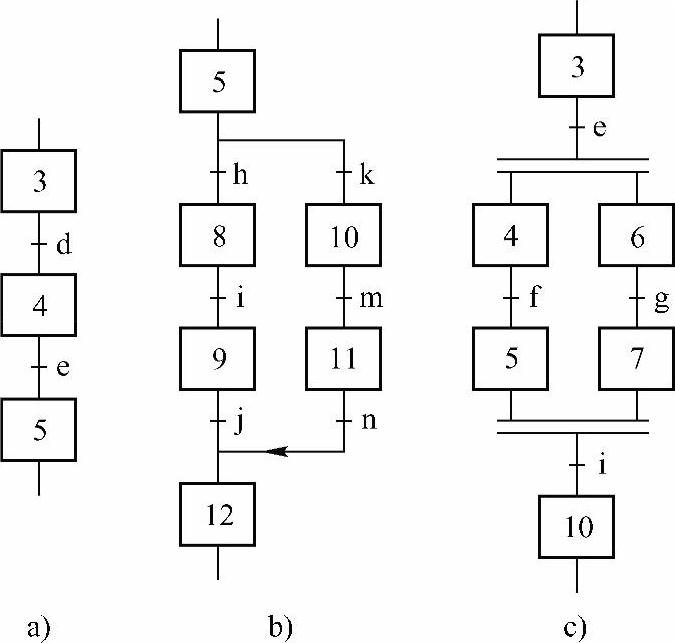

1.顺序功能图的基本结构

(1)单序列

单序列由一系列相继激活的步组成,每一步的后面仅有一个转换,每一个转换的后面只有一个步(见图5-8a),单序列的特点是没有下述的分支与合并。

(2)选择序列

选择序列的开始称为分支(见图5-8b),转换符号只能标在水平连线之下。如果步5是活动步,并且转换条件h为1状态,则发生由步5→步8的进展。如果步5是活动步,并且k为1状态,则发生由步5→步10的进展。如果将转换条件k改为k·h,在k和h同时为1状态时,将优先选择h对应的序列,一般只允许同时选择一个序列。

选择序列的结束称为合并(见图5-8b),转换符号只允许标在水平连线之上。

如果步9是活动步,并且转换条件j为1状态,则发生由步9→步12的进展。如果步11是活动步,并且n为1状态,则发生由步11→步12的进展。

(3)并行序列

并行序列用来表示系统的几个同时工作的独立部分的工作情况。并行序列的开始称为分支(见图5-8c),当转换的实现导致几个序列同时激活时,这些序列称为并行序列。当步3是活动的,并且转换条件e为1状态,步4和步6同时变为活动步,同时步3变为不活动步。为了强调转换的同步实现,水平连线用双线表示。步4和步6被同时激活后,每个序列中活动步的进展将是独立的。在表示同步的水平双线之上,只允许有一个转换符号。

并行序列的结束称为合并(见图5-8c),在表示同步的水平双线之下,只允许有一个转换符号。当直接连在双线上的所有前级步(步5和步7)都处于活动状态,并且转换条件i为1状态时,才会发生步5和步7到步10的进展,即步5和步7同时变为不活动步,而步10变为活动步。

图5-8 单序列、选择序列与并行序列

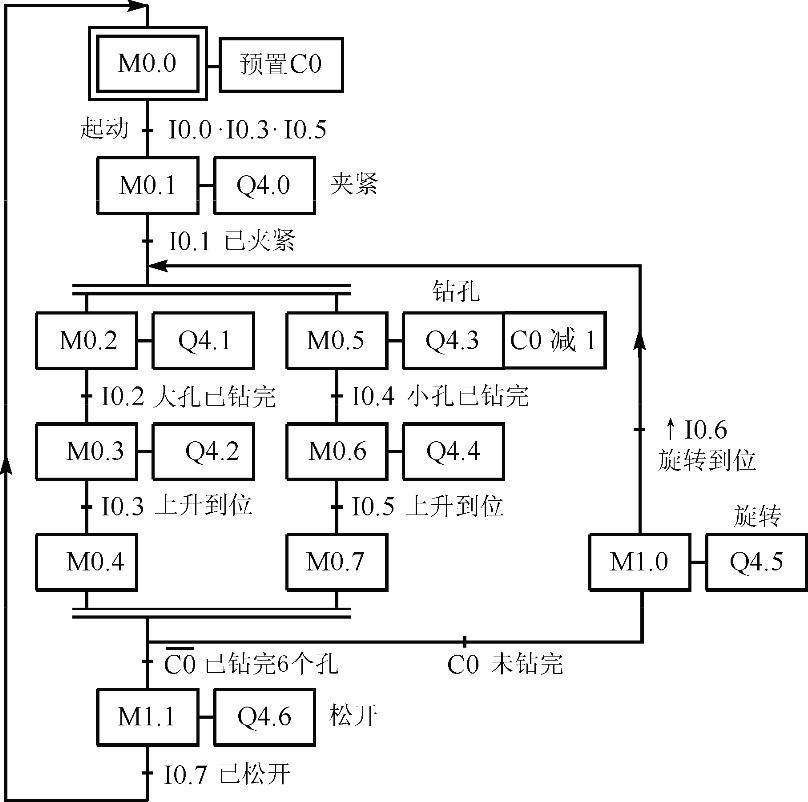

2.专用钻床的顺序功能图

某专用钻床用来加工圆盘状零件上均匀分布的6个孔,图5-9左边的示意图上面是侧视图,下面是工件的俯视图。顺序功能图包含了选择序列和并行序列。

图5-9 专用钻床控制系统的顺序功能图

在进入自动运行之前,两个钻头应在最上面,上限位开关I0.3和I0.5为1状态,系统处于初始步,减计数器C0的设定值3被送入计数器。操作人员放好工件后,按下起动按钮I0.0,转换条件I0.0·I0.3·I0.5满足,由初始步转换到步M0.1,Q4.0变为1状态,工件被夹紧。夹紧后压力继电器I0.1为1状态,由步M0.1转换到步M0.2和M0.5,Q4.1和Q4.3使两只钻头同时开始向下钻孔,同时C0的当前值减1。大钻头钻到由限位开关I0.2设定的深度时,进入步M0.3,Q4.2使大钻头上升,升到由限位开关I0.3设定的起始位置时停止上升,进入等待步M0.4。小钻头钻到由限位开关I0.4设定的深度时,进入步M0.6,Q4.4使小钻头上升,升到由限位开关I0.5设定的起始位置时停止上升,进入等待步M0.7。

C0减1后当前值为2(非0),C0的常开触点闭合,转换条件C0满足。两个钻头都上升到位后,将转换到步M1.0。Q4.5使工件旋转120°,旋转到位时I0.6为1状态,又返回步M0.2和M0.5,开始钻第二对孔。转换条件“↑I0.6”中的“↑”表示转换条件仅在I0.6的上升沿时有效。

3对孔都钻完后,计数器的当前值变为0,其常闭触点闭合,转换条件 满足,进入步M1.1,Q4.6使工件放开。放开到位时,限位开关I0.7为1状态,系统返回初始步M0.0。

满足,进入步M1.1,Q4.6使工件放开。放开到位时,限位开关I0.7为1状态,系统返回初始步M0.0。

因为要求两个钻头向下钻孔和钻头提升的过程同时进行,采用并行序列来描述上述的过程。由M0.2~M0.4和M0.5~M0.7组成的两个单序列分别用来描述大钻头和小钻头的工作过程。在步M0.1之后,有一个并行序列的分支。当M0.1为活动步,且转换条件I0.1得到满足(I0.1为1状态),并行序列的两个单序列中的第1步(步M0.2和M0.5)同时变为活动步。此后两个单序列内部各步的活动状态的转换是相互独立的,例如大孔或小孔钻完时的转换一般不是同步的。

两个单序列的最后1步(步M0.4和M0.7)应同时变为不活动步。但是两个钻头一般不会同时上升到位,不可能同时结束运动,所以设置了等待步M0.4和M0.7,它们用来同时结束两个并行序列。当两个钻头均上升到位,限位开关I0.3和I0.5分别为1状态,大、小钻头两个子系统分别进入两个等待步M0.4和M0.7,并行序列将会立即结束。

在步M0.4和M0.7之后,有一个选择序列的分支。没有钻完3对孔时C0的常开触点闭合,转换条件C0满足,如果两个钻头都上升到位,将从步M0.4和M0.7转换到步M1.0。如果已经钻完了3对孔,C0的常闭触点闭合,转换条件 满足,将从步M0.4和M0.7转换到步M1.1。

满足,将从步M0.4和M0.7转换到步M1.1。

在步M0.1之后,有一个选择序列的合并。当步M0.1为活动步,而且转换条件I0.1得到满足(I0.1为1状态),将转换到步M0.2和M0.5。当步M1.0为活动步,而且转换条件↑I0.6得到满足,也会转换到步M0.2和M0.5。

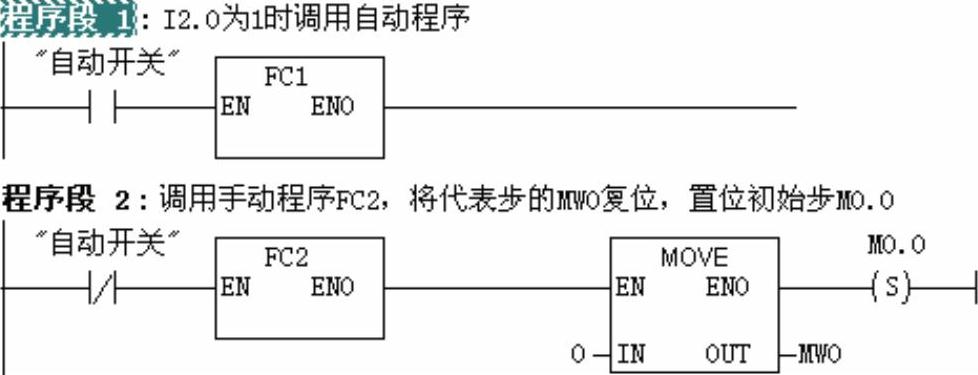

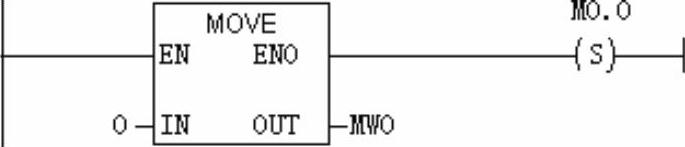

3.OB1中的程序

用新建项目向导生成名为“钻床控制”的项目(见随书光盘中的同名例程),CPU为CPU 315-2DP。

图5-10是OB1中的程序,符号名为“自动开关”的I2.0为1状态时调用自动程序FC1,为0状态时调用手动程序FC2。在手动方式时,将各步对应的存储器位(M0.0~M1.7)复位,然后将初始步M0.0置位。上述操作主要是防止由自动方式切换到手动方式,然后又返回自动方式时,可能会出现同时有两个活动步的异常情况。

图5-10 OB1中的程序

执行SIMATIC管理器的菜单命令“插入”→“S7块”→“组织块”,在出现的“属性-组织块”对话框中,生成组织块OB100,设置“创建语言”为LAD(梯形图)。用同样的方法生成自动程序FC1和手动程序FC2。OB100中的程序将除初始步M0.0之外的其他步清零(见图5-11)。

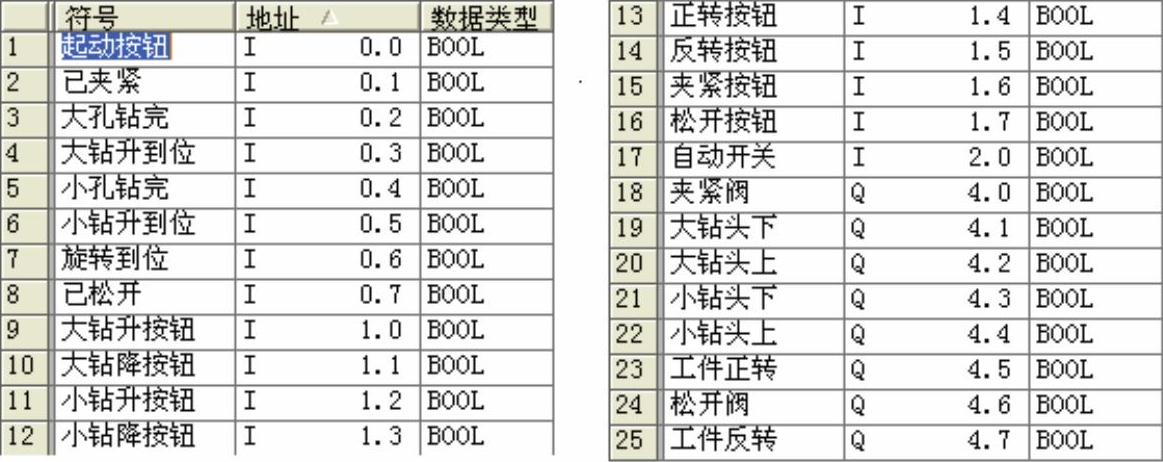

程序中变量的符号见图5-12中的符号表。

图5-11 OB100中的程序

图5-12 符号表

4.手动程序

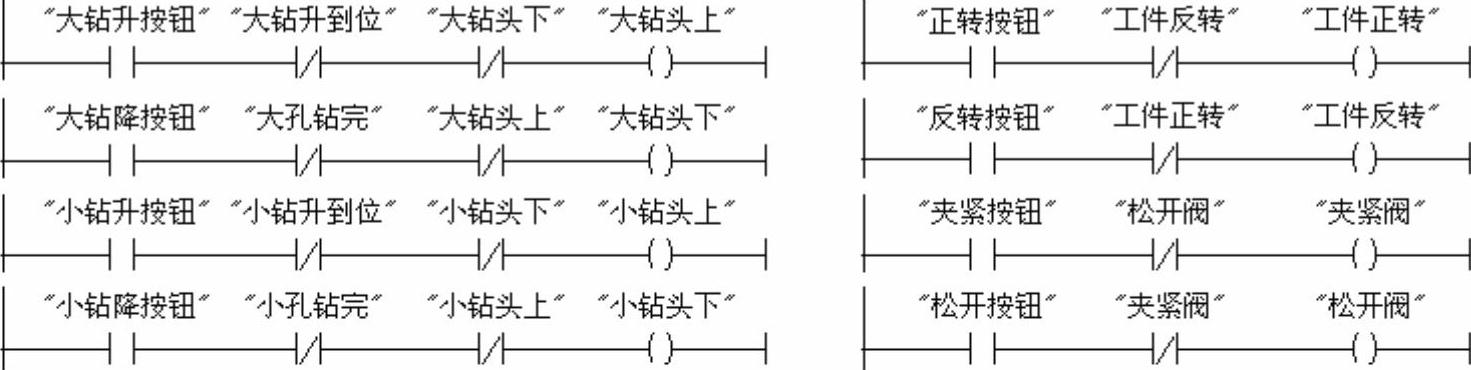

图5-13是FC2中的手动程序,为了节约篇幅,删除了各程序段的标题。在手动方式,用8个手动按钮分别独立操作大、小钻头的升降、工件的旋转和夹紧、松开。每对相反操作的输出点用对方的常闭触点实现互锁,用限位开关对钻头的升降限位。

(https://www.xing528.com)

(https://www.xing528.com)

图5-13 FC2中的手动程序

5.自动控制程序

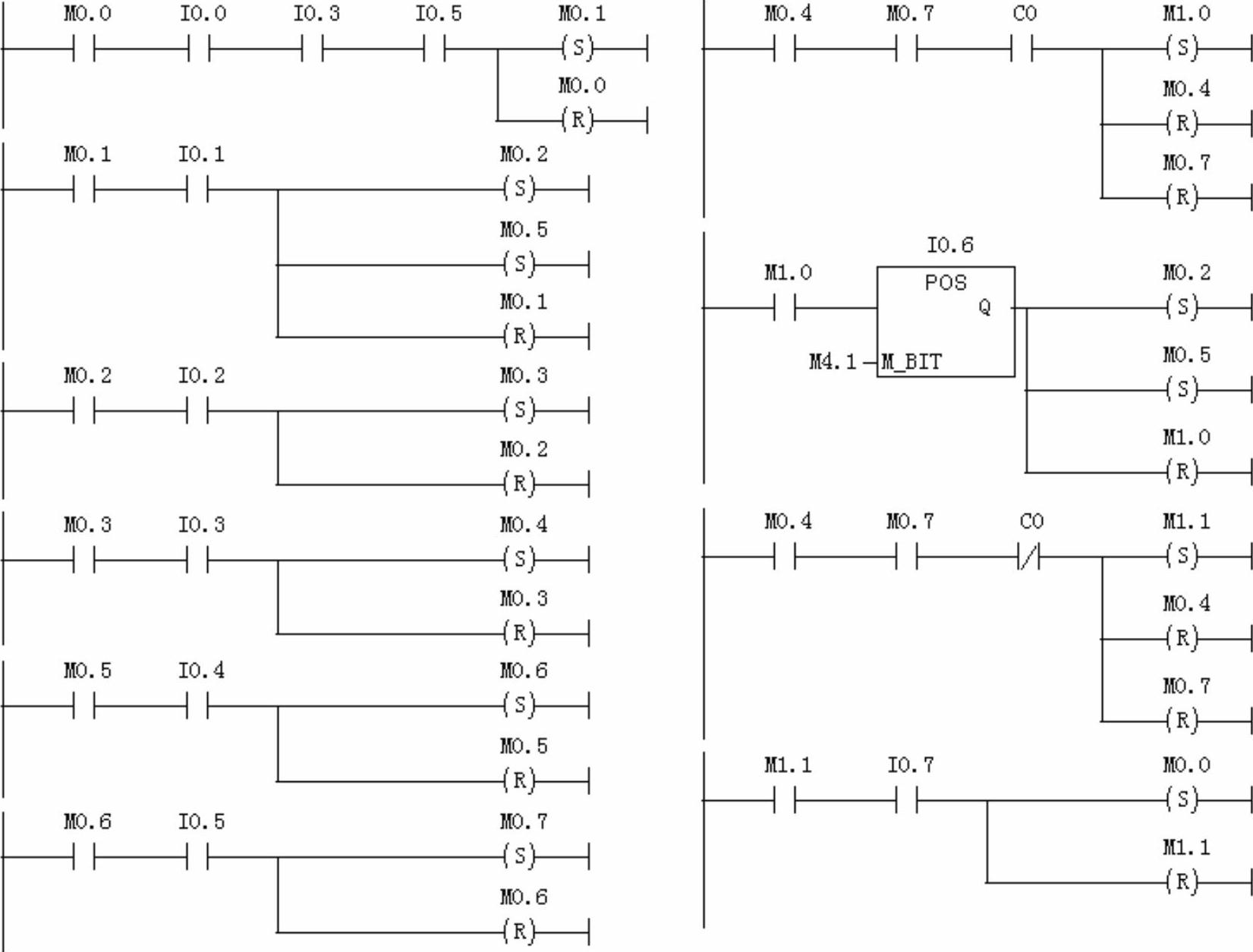

钻床控制的顺序功能图重画在图5-14中,图5-15是FC1中用置位复位指令编写的控制代表步的存储器位的梯形图。

图5-14中分别由M0.2~M0.4和M0.5~M0.7组成的两个单序列是并行工作的,设计梯形图时应保证这两个序列同时开始工作和同时结束,即两个序列的第一步M0.2和M0.5应同时变为活动步,两个序列的最后一步M0.4和M0.7应同时变为不活动步。

并行序列的分支的处理是很简单的,在图5-14中,当步M0.1是活动步,并且转换条件I0.1为1状态时,步M0.2和M0.5同时变为活动步,两个序列开始同时工作。在图5-15的梯形图中,用M0.1和I0.1的常开触点组成的串联电路来控制对M0.2和M0.5的同时置位,以及对前级步M0.1的复位。

图5-14 专用钻床控制系统的顺序功能图

图5-15 FC1的顺序控制程序

另一种情况是当步M1.0为活动步,并且在转换条件I0.6的上升沿时,步M0.2和M0.5也应同时变为活动步,两个序列开始同时工作。在梯形图中,用M1.0和I0.6的上升沿检测指令组成的串联电路,来控制对M0.2和M0.5的同时置位,以及对前级步M1.0的复位。

图5-14的并行序列合并处的转换有两个前级步M0.4和M0.7,当它们均为活动步并且转换条件满足时,将实现并行序列的合并。未钻完3对孔时,减计数器C0的当前值非0,其常开触点闭合,转换条件C0满足,将转换到步M1.0。在梯形图中,用M0.4、M0.7和C0的常开触点组成的串联电路将M1.0置位,使后续步M1.0变为活动步;同时用R指令将M0.4和M0.7复位,使前级步M0.4和M0.7变为不活动步。

钻完3对孔时,C0的当前值减至0,其常闭触点闭合,转换条件C0满足,将转换到步M1.1。在梯形图中,用M0.4、M0.7的常开触点和C0的常闭触点组成的串联电路将M1.1置位,使后续步M1.1变为活动步;同时用R指令将M0.4和M0.7复位,使前级步M0.4和M0.7变为不活动步。

图5-16是自动程序FC1中用代表步的存储器位M控制各输出点Q和C0的输出电路。

图5-16 FC1的输出电路

6.复杂的顺序程序的调试方法

调试复杂的顺序功能图时,应充分考虑各种可能的情况,对系统的各种工作方式、顺序功能图中的每一条支路、各种可能的进展路线,都应逐一检查,不能遗漏。特别要注意并行序列中各子序列的第1步(图5-14中的步M0.2和步M0.5)是否同时变为活动步,最后一步(步M0.4和步M0.7)是否同时变为不活动步。经过3次循环后,是否能进入步M1.1,最后返回初始步。发现问题后应及时修改程序,直到每一条进展路线上步的活动状态的顺序变化和输出点的变化都符合顺序功能图的规定。

7.调试手动程序

打开PLCSIM,生成与调试有关的视图对象(见图5-17)。将各逻辑块下载到仿真PLC,将仿真PLC切换到RUN-P模式。由于执行了OB100中的程序,初始步对应的M0.0为1状态,其余的步对应的存储器位为0状态。

令I2.0为0状态,CPU调用手动程序FC2,根据图5-13调试手动程序。手动程序采用点动控制,分别令各手动控制按钮I1.0~I1.7为1状态,观察对应的输出点是否为1状态。对大、小钻头作升、降控制时,观察对应的限位开关是否起作用。

图5-17 PLCSIM

8.调试自动程序

令I2.0为1状态,CPU调用自动程序FC1。根据顺序功能图调试自动程序。进入自动程序时,仅初始步对应的M0.0为1状态。单击PLCSIM中I0.3和I0.5对应的小方框,模拟大、小钻头均在上限位置。单击两次I0.0对应的小方框,模拟按下和放开起动按钮。初始步下面的转换条件满足,M0.0变为0状态,M0.1和Q4.0变为1状态,说明转换到了夹紧步。令I0.1为1状态,转换到步M0.2和步M0.5,C0的当前值减1后变为2。按照顺序功能图,依次令当前的活动步后面的转换条件为1状态,观察是否能转换到后续步。大小钻头均上升到位时,观察是否能转换到旋转步M1.0,旋转到位时是否能返回步M0.2和步M0.5。钻完3对孔后,观察是否能转换到步M1.1,I0.7为1状态时是否能返回初始步。

在调试时应注意在工件旋转期间,上限位开关I0.3和I0.5应为1状态,在钻孔期间,旋转到位开关I0.6应为1状态。

在任意的步为活动步时切换到手动方式(令I2.0为0状态),当前的活动步对应的存储器位(M)和输出点应变为0状态,初始步对应的M0.0应变为1状态。

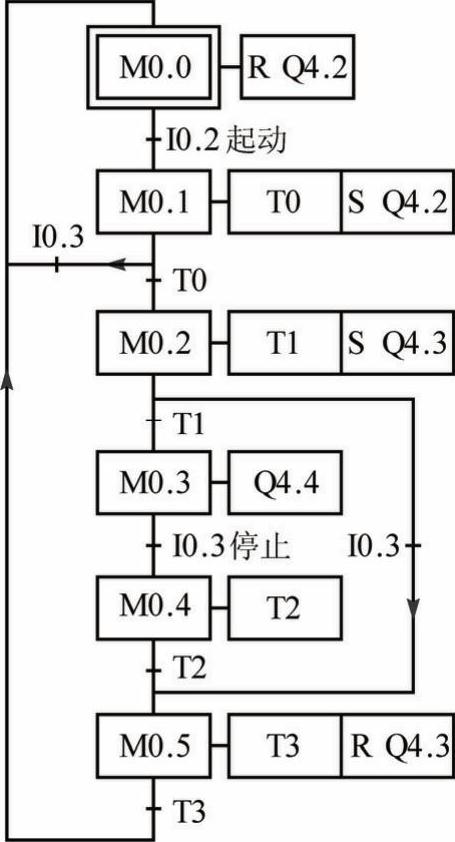

9.顺序控制的仿真练习

3条运输带顺序相连(见图3-36),按下起动按钮I0.2,1号运输带开始运行,5s后2号运输带自动起动,再过5s后3号运输带自动起动。停机的顺序与起动的顺序刚好相反,即按了停止按钮I0.1后,先停3号运输带,5s后停2号运输带,再过5s停1号运输带。Q4.2~Q4.4分别控制1~3号运输带。

在顺序起动3条运输带的过程中,操作人员如果发现异常情况,可以由起动改为停车。按下停止按钮I0.3后,将已经起动的运输带停车,仍采用后起动的运输带先停车的原则。图5-18是满足上述要求的顺序功能图。

根据顺序功能图,设计出梯形图程序,仔细检查后下载到PLC。

图5-18 顺序功能图

调试步骤如下:

1)从初始步开始,按正常起动和停车的顺序调试程序。即从初始步M0.0开始,按步M0.0、M0.1、M0.2、M0.3、M0.4和M0.5的顺序调试程序,最后返回初始步。

2)从初始步开始,模拟调试在起动了一条运输带时停机的过程。即在第2步M0.1为活动步时,单击两次I0.3对应的小方框,模拟按下和放开停止按钮,观察是否能返回初始步。

3)从初始步开始,模拟调试在起动了两条运输带时停机的过程。即在第3步M0.2为活动步时,单击两次I0.3对应的小方框,模拟按下和放开停止按钮,观察是否能跳过步M0.3和步M0.4,进入步M0.5,经过T3设置的时间后,是否能返回初始步。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。