双相镍铬不锈钢中含锰量(质量分数)通常小于2.5%。锰在钢中主要以MnS形态沿晶界分布。由于MnS易溶于含氯离子的酸性介质中,就成为孔蚀的源头。随钢中MnS含量的增加,双相不锈钢耐孔蚀性能下降。因此,控制钢中含锰量、降低含硫量,就成为双相不锈钢冶炼成分控制的重要内容之一。

控制钢中MnS含量的关键,是降低含硫量。当钢中含硫量(质量分数)小于0.005%时,双相不锈钢的耐孔蚀性能得到明显的改善。此时,钢中含锰量应控制在0.40%~0.50%。下面着重介绍双相不锈钢冶炼过程钢中含硫量和含锰量的控制要点。

1.冶炼原材料的选择

中频感应炉和真空感应炉冶炼过程使用的脱硫方法大致相同,脱硫效果差别不大。为了保持冶炼成品含硫量(质量分数)达到0.0050%水平,对原材料中的含硫量提出严格的要求。这些要求在原材料质量标准中均能达到。

以中频感应炉冶炼00Cr25Ni7Mo4N钢的配料为例,对原材料的质量提出要求,特别是对C、P、S等的要求。

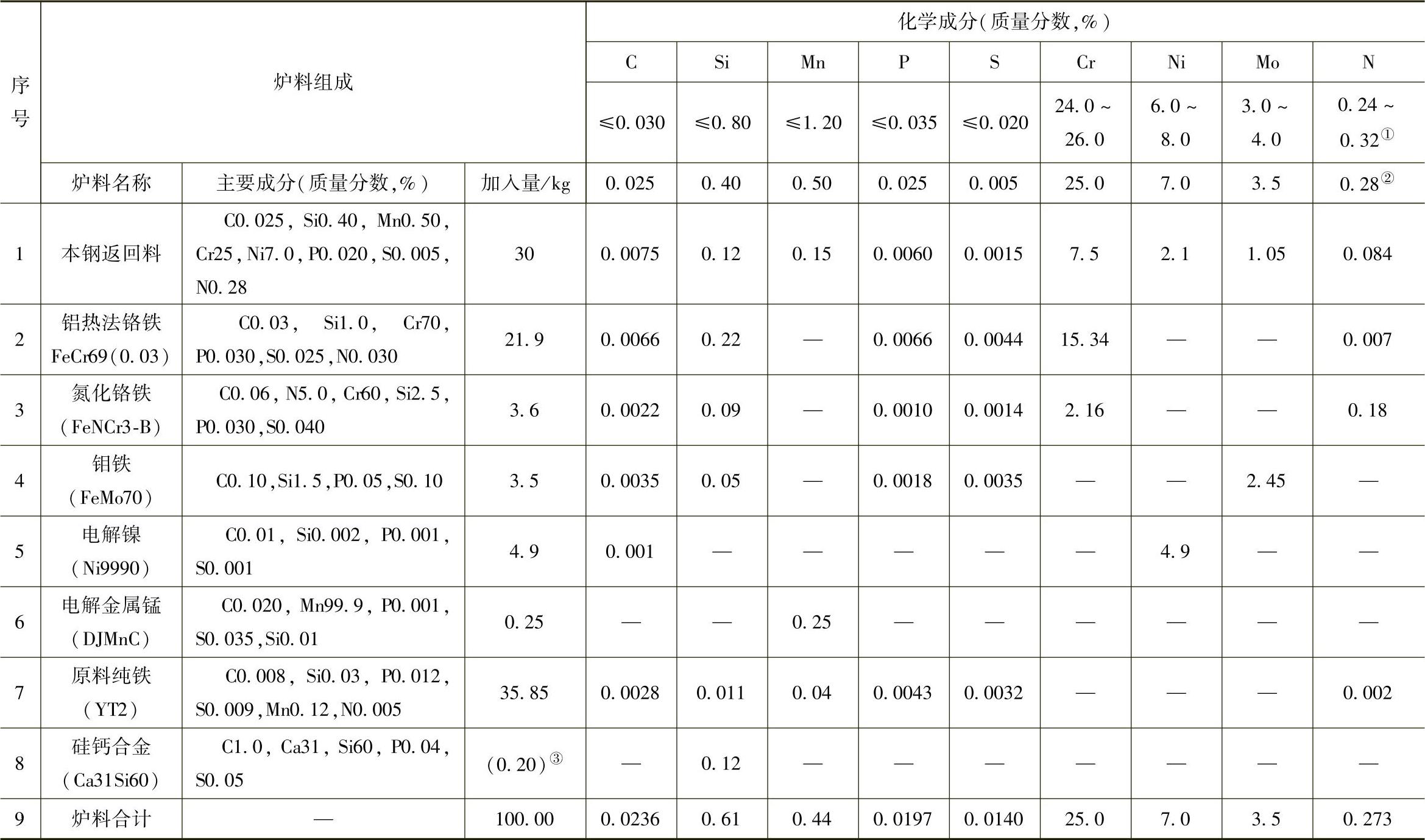

表7-10列出中频感应炉冶炼00Cr25Ni7Mo4N钢100kg的配料。下面对表中内容作说明:

(1)冶炼钢的控制目标和配料成分 钢的冶炼控制目标列于表中,即各成分(质量分数,%)为:C0.025,Si0.40,Mn0.50,P0.025,S0.005,Cr25.0,Ni7.0,Mo3.5,N0.28。

钢的配料成分(质量分数,%)总计为:C0.0236,Si0.61,Mn0.44,P0.0197,S0.0140,Cr25.0,Ni7.0,Mo3.5,N0.273。

(2)关于元素含量的说明

1)碳元素含量(质量分数)。碳的配料成分(质量分数)为0.0236%,中频感应炉冶炼后,由于冶炼过程增碳(质量分数)0.004%左右,成品含碳量约小于0.028%。真空感应炉冶炼有降碳能力,成品含碳量可控制在0.015%~0.020%。

表7-10 中频感应炉冶炼00Cr25Ni7Mo4N钢100kg的配料单

① 此行数据为钢的化学成分。

② 此行数据为计算配料的化学成分

③ 脱氧用硅钙合金,不计入配料总量。

2)硅元素含量(质量分数)。硅的配料成分为0.61%。中频感应炉冶炼时,熔化期硅脱氧消耗约0.2%,熔清后钢液含硅量,约为0.40%。

3)氮元素含量(质量分数)。随坩埚装入的炉料带入的氮量应少于成品含氮量的30%。扣除氮化铬铁带入的含氮量0.18%,由炉料带入的含氮量为0.093%,符合要求。

4)硫元素含量(质量分数)。配料含硫量为0.0140%,与目标含量0.005%差距为0.009%。这个差距将通过脱硫工艺使含硫量从0.014%降低到0.005%。

(3)冶炼用原材料的综合要求

1)对含硫量要求。配料含硫量(质量分数)不得大于0.014%,应尽量降低配料含硫量。因为,碱性渣+沉淀脱硫率为60%,配料含硫量(质量分数)为0.014%时,成品含硫量(质量分数)为0.0056%。

2)对含碳量要求。要求配料含碳量(质量分数)应达到不大于0.022%应尽量降低中频感应炉冶炼配料含碳量。真空感应炉配料含碳量可以提高到0.030%~0.035%。

3)对含磷量要求。配料含磷量(质量分数)应控制在不大于0.020%。

2.碱性还原渣脱硫

利用碱性还原渣在中频感应炉和真空感应炉冶炼镍铬合金钢时,脱硫率可以达到40%~55%,钢中最低含硫量(质量分数)达到0.0080%~0.0060%。

(1)碱性还原渣的制备 碱性还原渣由CaO=80%(质量分数,下同)、CaF2=20%组成,经熔化精炼后,破碎成0~5mm粒度使用。原材料由CaO≥90%活性石灰和CaF2≥92%萤石,按照上述比例配料。烘烤干燥后,在单相石墨电极化渣炉(电渣重熔化渣炉)中进行熔化和精炼。精炼时,用铝粉加入熔渣,将渣中FeO、SiO2、MnO还原,降低其含量以提高CaO活度。精炼渣注入铁模,冷却后破碎待用。(https://www.xing528.com)

(2)碱性还原渣的使用方法 碱性还原渣使用前应烘烤至400℃左右,除去水分。中频感应炉用量(质量分数)为0.30%~0.40%,真空感炉用量为0.15%~0.20%。渣料粒度0~5mm,大型炉为0~10mm。

装料前,将碱性还原渣料装入坩埚底部;然后装入易熔炉料,如返回料;再依次装入其他炉料。熔化期成渣后即进行脱硫反应。使用时,应根据脱硫效果适时调整渣量。

3.活性石灰粉脱硫

真空感应炉冶炼双相不锈钢时,为了增强脱硫效果,可以补充使用活性石灰粉脱硫。脱硫率可以达到30%~40%,最低含硫量(质量分数)达到0.005%~0.003%。

使用方法:活性石灰粉应保持新鲜干燥状态,分期分批加入炉内和钢液表面。装料前,在坩埚底部装一批;加料后期装入第二批;熔清后加入第三批,并起动电磁搅,取样分析含硫量。每间隔一定时间,连续取样分析含硫量,直至得到稳定含硫量,停止脱硫。

4.沉淀脱硫

沉淀脱硫也是常用的脱硫方法。通过向脱氧良好的钢液中加入对硫亲和力强的元素,如钙、钡、稀土元素等,形成稳定的硫化物,减轻硫的危害和降低含硫量。

(1)中频感应炉内的沉淀脱硫 中频感应炉冶炼镍铬不锈钢时,钢液终脱氧后,向钢包中加入质量分数为0.20%~0.30%的混合稀土合金,可以实现脱硫率30%~45%,最低含硫量可以达到0.013%(质量分数,下同)。如果原始含硫量降低到小于0.010%时,加入混合稀土合金,可使最低含硫量达到0.005%左右。

(2)真空感应炉内沉淀脱硫 在精炼期结束后,向钢液加入稀土元素或合金,可以实现深度脱硫。当稀土元素加入量为质量分数0.20%时,脱硫率可达到40%左右;加入量增加到0.30%时,脱硫率可达到60%。因此,当前期采用碱性渣脱硫,后期采用沉淀脱硫,如果原配料含硫量为0.014%(质量分数,下同)时,真空感应炉冶炼双相钢的含硫量将达到0.005%。

综上所述,利用中频感应炉冶炼+电渣重熔,可以生产含硫量小于0.0040%(质量分数,下同)的双相不锈钢。利用真空感应炉控制配料含硫量小于0.014%时,完全可以生产含硫量为0.0050%的双相不锈钢。

总之,控制原料含硫量、采取有效地脱硫工艺方法是生产低硫双相不锈钢的关键。

5.双相不锈钢中含锰量的控制

(1)锰对双相不锈钢耐孔蚀性的影响 锰对耐孔蚀性能的不利影响,是由于锰与硫形成MnS,成为孔蚀之源。如果钢中含硫量降低到0.005%(质量分数,下同),含锰量控制在0.60%时,钢的耐孔蚀性会得到显著改善(见表7-7中数据)。因此,只要钢中含硫量达到0.005%时,含锰量控制在0.50%~0.60%是适宜的。

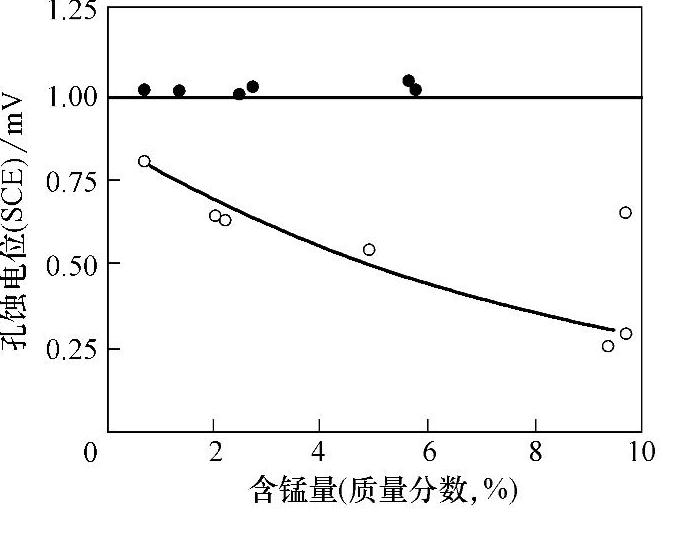

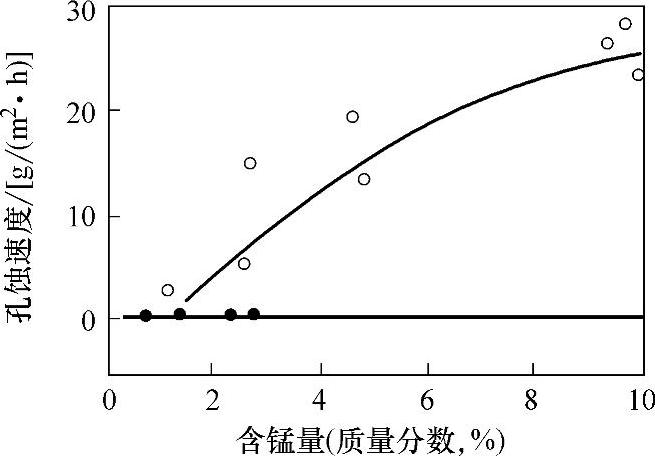

锰对含钼双相不锈钢的孔蚀性能的影响不明显。图7-16示出含锰量对双相不锈钢孔蚀电位的影响。其中对含钼钢无影响,对不含钼钢随着含锰量增加,孔蚀电位下降,孔蚀性能变差。锰量对双相不锈钢孔蚀速度的影响见图7-17。由此可见,在含钼双相不锈钢中,含锰量可以适当提高;不含钼的双相不锈钢中,在降低含硫量的前提下,应将含锰量(质量分数)控制在0.50%左右。

图7-16 锰对双相不锈钢孔蚀电位的影响

(5%H2SO4+3%NaCl溶液,35℃)○—25Cr5NiN●—25Cr8NiMoN

(2)双相不锈钢中锰的脱氧作用 双相不锈钢的炉料中,硅、锰、碳含量均很低。熔化期钢液主要依靠硅、锰脱氧以减少铬的氧化。锰的脱氧产物MnO与钢液中SiO2结合,形成低熔复合氧化物MnO-SiO2,熔点1291℃,密度3.72g/cm3,容易从钢液上浮排除。因此,从钢液脱氧和夹杂物去除考虑,钢中含锰量应控制在一定水平。通常作为熔化期预脱氧和防止钢液过氧化出发,炉料配料含锰量(质量分数)不应低于0.50%。

总之,双相不锈钢含锰量(质量分数)保持在0.50%左右比较合理。

图7-17 含锰量对双相不锈钢孔蚀速度的影响

(50g·L-1FeCl3+0.05M HCL,50℃)

○—25Cr5NiN●—25Cr8NiMoN

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。