1.硫、磷对模具钢性能的影响

模具钢中,磷和硫在钢液凝固过程中,分别以低熔点共晶Fe-Fe3 P和Fe-FeS沿晶界析出,产生晶界脆化,降低钢的塑性。局部磷、硫偏析区会产生裂纹,降低钢的力学性能。

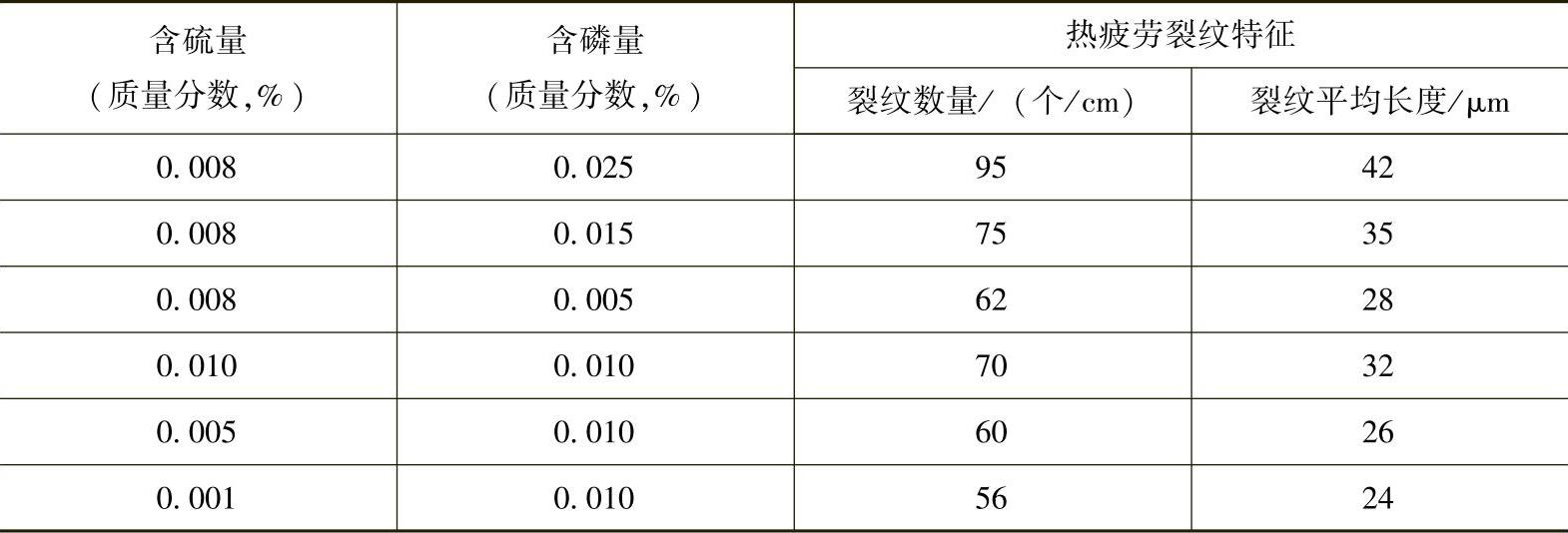

(1)磷、硫含量对模具钢热疲劳性能的影响 表9-15列出4Cr5MoSiV1钢热疲劳性能与磷、硫含量关系。从表中数据可知:随着钢中磷、硫含量的降低,钢中热裂纹数量和裂纹平均长度均明显的下降。当热作模具钢4Cr5MoSiV1钢中的元素含量(质量分数):S=0.001%、P=0.010%时,两项指数达到最低值。

(2)磷、硫对模具钢冲击韧度的影响 磷、硫能降低热作模具钢的冲击韧度。将4Cr5MoSiV1钢中的硫、磷总量(质量分数)从0.030%降低到0.010%时,室温冲击韧度从约40J/cm2提高到80J/cm2以上;若将钢中含磷重(质量分数)从0.030%降低到0.001%时,则室温冲击韧度从40J/cm2提高到130J/cm2。降低含磷量对提高热作模具钢的冲击韧度,具有重要的作用。

总之,降低模具钢中的磷、硫含量,提高钢的纯净度,通过冶金手段使钢中磷、硫总量(质量分数)下降到质量分数0.010%以下,能显著提高模具钢的疲劳性能和冲击韧度。

表9-15 4Cr5MoSiV1钢热疲劳性能与磷、硫含量关系

2.降低模具钢中含硫量的措施及脱硫能力的分析

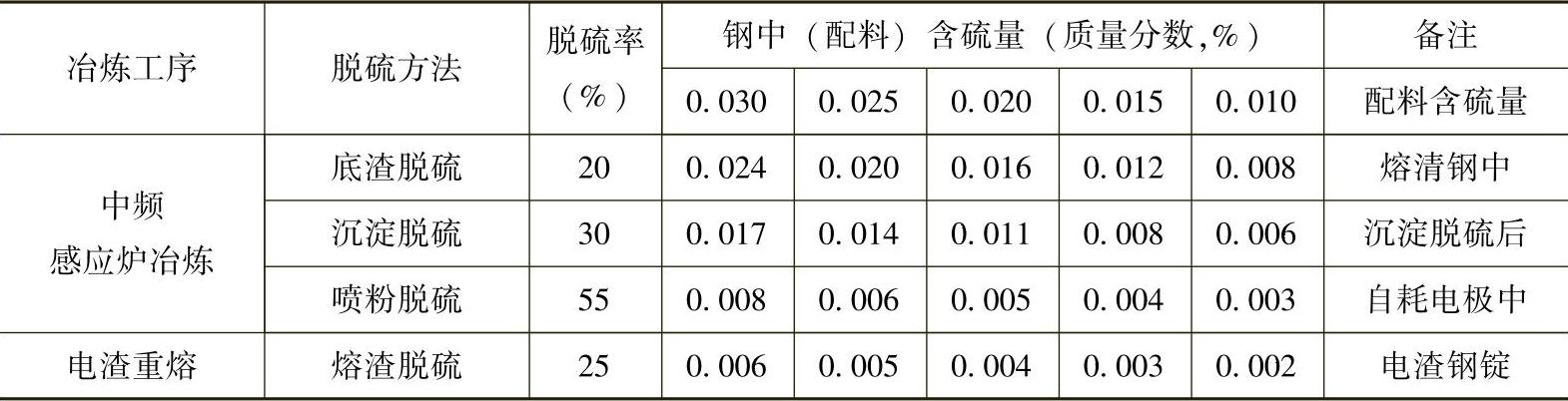

双联法冶炼模具钢时,可能采取的脱硫措施及其脱硫率,以及所能达到的含硫量列于表9-16。

表9-16 双联法冶炼中、高碳模具钢时的脱硫能力

从表中数据可知:目前冶炼所用原材料能够达到的配料含硫量的最低水平为0.015%~0.020%(质量分数,下同)。双联法冶炼的模具钢,最低含硫量0.003%~0.004%,最佳情况可以达到0.002%。

如果要求钢中硫、磷总量达到0.010%(质量分数,下同)以下,将有一定难度。因为,根据目前冶炼原材含磷量的水平,冶炼热作模具钢时,配料含磷量仅能控制在0.018%~0.020%。双联法冶炼过程的脱磷率最好只能达到25%~30%。按照以上数据计算,最低成品钢中含磷量应为0.012%左右。

综上所述,根据现有原材料含硫、磷水平,以及可供使用的脱硫、脱磷方法,利用双联法可以生产出含S=0.003%(质量分数,下同)、P=0.015%的热作模具钢。

3.高碳高铬冷作模具钢喷粉脱硫

高碳高铬Cr12系列冷作模具钢,熔清后向钢液喷入CaC2-CaF2粉剂,可使钢液含硫量(质量分数)从0.030%降低到0.003%,脱硫率可达80%~90%。以下介绍该脱硫方法的具体内容。

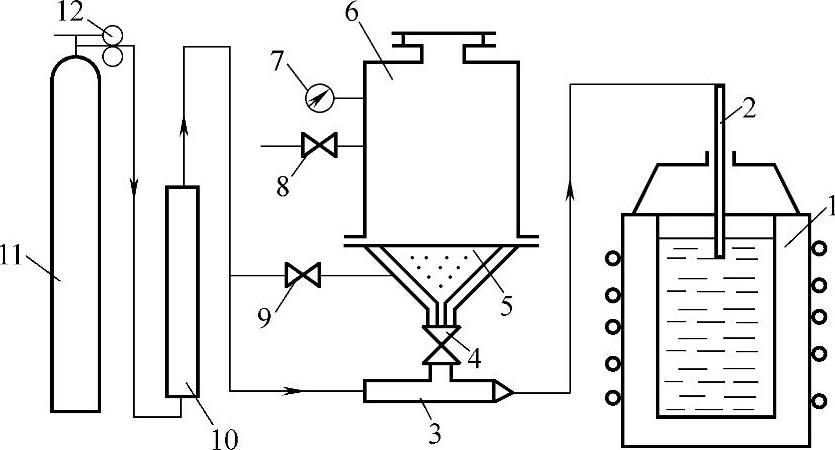

(1)钢液喷粉设备 钢液喷粉脱硫设备的示意图如图9-4所示。该设备由气源、喷粉罐、喷粉嘴,以及阀门、气体分布板、计算器具等组成。

图9-4 钢液喷粉脱硫设备示意图

1—感应炉 2—钢管 3—喷粉嘴 4—球阀 5—气体分布板 6—喷粉罐 7—压力表 8—安全阀 9—控制阀门 10—流量计 11—氩气瓶 12—减压阀及压力表

喷粉用的粉剂装入喷粉罐6内,载体氩气自氩气瓶11经减压后进入喷粉嘴3,将罐内粉剂经钢管2,以一定压力喷入钢液进行脱硫反应。喷粉时,感应炉1的顶部设一防喷溅罩,喷粉用钢管自罩顶开孔伸入钢液。钢管为耗品。

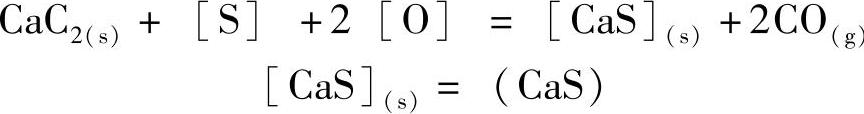

(2)喷粉脱硫的原理 由氩气作载体吹入钢液的CaC2-CaF2粉剂,在高温下CaC2发生分解,析出金属钙同硫结合,按照下式反应形成CaS:

脱硫产物上浮熔入渣中,CaF2起着稀释炉渣的作用,以利于CaS熔入渣中,除渣后完成脱硫。

(3)喷粉脱硫的操作要点

1)粉剂的准备。粉剂由质量分数70%~80%的CaC2和20%~30%的CaF2组成。粉剂的粒度为0.5~1.0mm,其中0.5mm应占80%以上。粉剂混合均匀后,在300~400℃烘干,除去水分备用。

2)输送用气体。为了防止钢液增氮,输送采用氩气作载体。氩气纯度达到Ar≥99%。喷粉时氩气压强为0.15~0.20MPa。

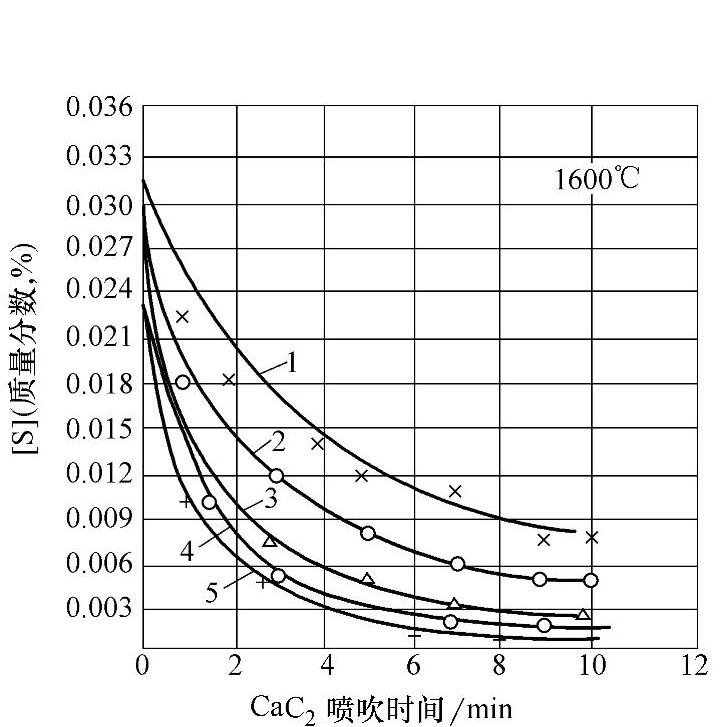

3)喷吹时间和粉剂用量。CaC2喷吹时间与含硫量的关系见图9-5。表9-17列出CaC2喷吹量与脱硫率、增碳量的关系。

图9-5 CaC2喷吹时间与含硫量的关系

注:图中曲线1~5表示的CaC2喷吹量见表9-17。

表9-17 CaC2喷吹量与脱硫率、增碳量的关系

从图9-5中可知,喷吹时间控制在8~10min时,含硫量可达到很低水平。

由表中数据可知:随着CaC2喷吹量的增大,钢液脱硫率提高,可维持在85%~90%水平;钢液含碳量逐步升高。喷粉处理高碳高铬模具钢时,通常选用的CaC2喷吹量为9~13kg/t。过多的CaC2用量对降低钢中含硫的作用不大。

4)喷粉脱硫的操作安全。安全操作的核心是:防止钢液喷溅伤人;防止坩埚漏钢,危及设备及人身安全。为了防止钢液喷溅,应当控制钢液容量小于正常容量,约占正常容量的80%左右;喷吹钢管的伸入位置应处于坩埚中心,钢管不许斜伸,以免触及坩埚壁使其熔蚀而漏钢;喷吹气体压力不能超过0.20MPa,应当以炉内钢液翻腾情况随时调节气压。在炉罩侧面应开观察口,观察炉内状况,指导对喷吹气压的调节;喷吹其间采取保温功率加热。如果钢液温度较高,可以停电喷吹。

(4)喷吹过程钢液化学成分的控制 熔清后除去熔化期炉渣,造新渣以萤石为主,加质量分数为30%左右的石灰,形成流动性良好的薄渣层。提升钢液温度到1560~1580℃,取样品进行化学分析后,准备喷粉脱硫。

冶炼Cr12模具钢时,钢液化学成分的控制操作如下。

1)喷吹过程化学成分的变化。喷吹过程中,钢中Cr、Mn、Si含量无变化,与熔清含量基本一致;磷、硫含量随喷吹时间的延续下降。其中磷的下降幅度小,硫的下降幅度很大。钢中碳含量随喷吹时间的延续而稳步增长,具体增长量随CaC2用量而变化(见表9-17)。

2)根据喷吹过程Cr、Mn、Si、C的变化情况,可以认为成分控制的重点是对含碳量的控制。其他元素,包括Mo、V、Cr、Si、Mn等按正常冶炼工艺进行控制。

3)喷吹脱硫钢中含碳量的控制。喷吹处理时,钢液含碳量来自两部分:一是由炉料带入的碳;二是由CaC2粉剂带入的碳。前者由炉料带入是可控的,后者由CaC2带入的碳量需要通过定量控制CaC2的消耗量和钢液增碳量加以控制。关键是如何分配两者的配入比例。根据图9-5和表9-17中提供的喷吹时间、CaC2消耗量、钢液增碳量三项数据,初步确定预计增碳量,然后根据成品含碳量减去预计增碳量之后,可以得到配料含碳量,以此进行配料即可。

总之,通过喷吹增碳量与炉料配碳量的调配,加上炉前快速分析的配合,控制冶炼钢中含碳量不是困难的问题。

4.中碳热作模具钢的喷粉脱硫

喷粉脱硫是简便有效的脱硫方法,在中碳、高碳低合金钢的脱硫中得到有效的利用。这种脱硫方法完全可以用于中碳热作模具钢。

喷粉设备与图9-4设备相同,输送粉剂的运载气体为氮气或氩气。设备的工作原理与喷吹CaC2粉剂相同。喷吹混合粉剂时钢液的脱硫率列于表9-18。

表9-18 喷吹混合粉剂时钢液的脱硫率

(https://www.xing528.com)

(https://www.xing528.com)

与喷吹CaC2脱硫操作的区别如下:

(1)脱硫用粉剂的组成不同 喷吹用混合粉剂由石灰、硅钙粉、萤石粉组成,不用或少量用CaC2。这样可以避免钢液增碳,能应用于中碳合金钢脱硫。钢液的脱硫原理与CaC2脱硫基本相同,均为利用钙与硫结合形成不溶于钢液而溶入炉渣的CaS而将硫除去。

(2)脱硫是在精炼后钢液中进行 喷粉脱硫是向扩散脱氧或沉淀脱氧后的钢中喷入混合脱硫粉剂。运载气体为工业纯度氮气。在150kg中频感应炉内的试验效果见表9-18中。不同钢种的脱硫率均在50%以上。

该脱硫方法完全可以用于热作模具钢,只须将配料含硅量(质量分数)低配在0.30%左右。待喷吹后,通过增硅进入规格范围。含硅量要求低的钢种,可以选用不含硅钙合金的粉剂处理。

综上所述,在中频感应炉内,通过运载气体向钢液导入不同的脱硫粉剂,可以达到良好的脱硫效果。对于高碳高铬冷作模具钢,适用碳化钙粉剂脱硫;中碳热作模具钢,适用硅钙合金、氧化钙粉剂脱硫。但是,冷作模具钢应注意含碳量的控制,热作模具钢应注意含硅量的控制。总之,应结合冶炼钢种的特点,选择合适的粉剂和运载气体,以达到预期的脱硫效果。

5.电渣重熔降低模具钢中含硫量

(1)电渣重熔的脱硫效果 中、高合金钢的电渣重熔实践表明,通过高CaF2-Al2O3渣系和CaF2-Al2O3-CaO渣系重熔之后,钢中含硫量大幅度下降,脱硫率达到30%~60%。热作模具钢的脱硫率达到40%~60%,随着原始钢中含硫量的升高,脱硫率增加。经过电渣重熔钢中硫化物夹杂明显下降,颗粒被细化。

(2)电渣重熔过程钢中含磷量的变化 中、高合金钢和热作模具钢,经电渣重熔之后,钢中含磷量呈增加趋势。增磷率高达30%左右。热作模具钢原始含磷量(质量分数)为0.020%时,电渣重熔增磷率达到10%~18%。电渣重熔过程中增磷的原因尚不十分清楚。主要原因可能与渣料中萤石含磷量有关。萤石块矿中规定含磷量(质量分数)小于0.06%或0.08%,而实际含磷量高达0.10%~0.18%。由于电渣重熔过程很难进行熔渣脱磷,因此,部分被还原的磷进入钢中,增加了重熔后钢中含磷量。

6.高碳高铬模具钢的强还原渣脱磷

以下内容介绍强还原性CaC2-CaF2渣脱磷工艺。钢液在强还原气氛中,在CaC2-CaF2渣层下进行还原脱磷。脱磷效果可以达到0.005%,脱磷率达到50%左右。还原脱磷法只适用于高碳高铬钢液脱磷。特别适用于含C=1.0%~2.0%(质量分数,下同)、Cr=10%~18%的模具钢。

(1)强还原渣脱磷的基本原理

1)渣中CaC2高温分解反应。在渣层上空强还原性或中性气氛下,当钢渣温度达到1500~1600℃时,CaC2将发生以下分解反应:

(CaC2)(s)=Ca(g)+2[C]

反应产物碳被钢液吸收,钙参与脱磷反应。

2)钙与钢液中磷的化合反应。钙与磷按下式反应形成磷化钙:

3Ca(g)+2[P]=[Ca3P2](L)

3)脱磷产物磷化钙上浮进入炉渣。

[Ca3P2](L)=(Ca3P2)(L)

4)将含有磷化钙的炉渣,从炉内清除出去,并进行氧化处理。因为,Ca3P2与水接触后会产生剧毒气体PH3,对人体造成危害。必须对炉渣进行吹氧处理分解Ca3P2。氧化反应如下:

(Ca3P2)(s)+4O2(g)=P2O5(s)+3CaO(s)

到此,强还原渣脱磷过程全部完成。

(2)强还原渣脱磷的操作步骤 下面以高碳高铬冷作模具钢Cr12[Cr12的化学成分(质量分数):C=2.0%~2.3%、Si=0.40%、Mn=0.40%、Cr=11.5%~13.0%]为例,介绍其脱磷的操作过程。

1)对钢液进行深度脱氧和脱硫。强还原渣脱磷反应发生在钢液含[O]<0.0020%(质量分数)、[S]<0.020%(质量分数)的情况。此时对脱磷反应比较有利。因此,脱磷渣加入前,应对钢液进行脱氧和脱硫操作。通常可加入质量分数为0.20%~0.30%的混合稀土合金,或硅钙钡合金进行脱硫和脱氧。

2)造强还原脱磷渣。清除熔化渣,另造强还原脱磷渣。脱磷渣的组成(质量分数)为CaF2=20%~30%、CaC2=40%~50%、CaO=10%~15%。根据渣的流动性,可以适当调节组元中CaF2和CaO的比例。渣量约占钢液重量的1.0%~2.0%,以能较好地覆盖钢液表面为准。

3)渣层上空保持还原性或中性气氛。脱磷渣成渣后,立即盖上炉盖,无炉盖时应安放好密封罩,保证密封良好。在炉盖与炉口之间可用砂封。向炉渣上方空间通入氩气,压力应大于0.10MPa,维持微正压,防止大气渗入而降低脱磷效果。

4)促进钢渣界面的脱磷反应。调节钢液温度达到1500~1550℃。间断地用大功率搅拌钢液(或用工频搅拌器搅拌),以促进脱磷反应。脱磷反应时间约10~15min,保持时间随炉容量、脱磷水平而定,需要通过生产实践确定最佳保持时间。

5)结束脱磷操作。达到预定脱磷目标后,移开炉盖或炉罩,并向渣层吹氧;随后加入适量的石英砂粉,分解渣中Ca3P2。除渣结束脱磷操作,另造CaF2-CaO渣继续冶炼。

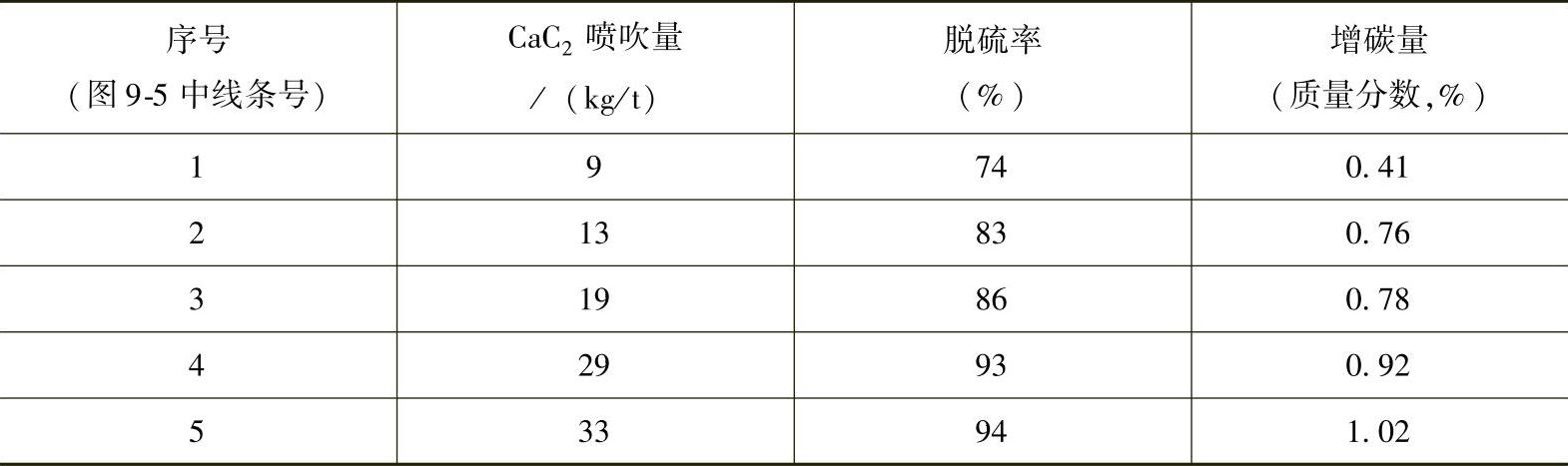

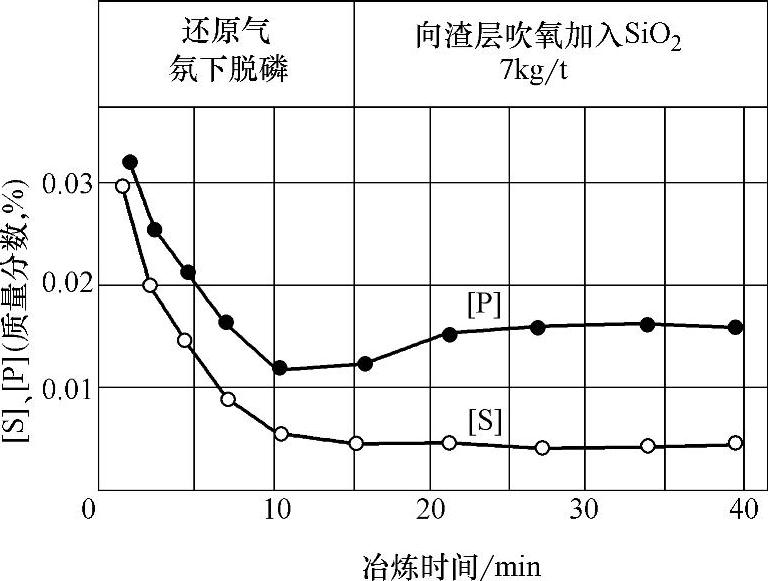

(3)钢液化学成分的控制 强还原渣脱磷过程中,钢液化学成分的变化如图9-6所示。

图9-6 脱磷过程钢液成分的变化

注:图中含铬量(质量分数)原为8.0%~19.0%,作者变更为11.5%~12.0%。

从图9-6中成分变化可知:脱磷期间,钢液中铬、锰含量不变,硅含量微升;磷、硫含量下降,碳含量明显升高。由此可见,对高碳高铬冷作模具钢进行强还原渣脱磷时,只需要对碳进行控制。只要掌握住脱磷过程的增碳量,就可以控制住成品钢中的含碳量。通过生产实践完全可以掌握增碳量。

(4)影响强还原渣脱磷效果的因素 采用CaC2-CaF2强还原渣脱磷时,为了取得良好的脱磷效果,应重视下列问题。

1)渣中CaF2含量(质量分数)应保持在20%~30%,主要起降低渣熔点和磷化钙的活度,提高脱磷效率的作用。

2)渣中MgO(质量分数)含量应小于10%,其他不稳定氧化物如FeO、MnO、SiO2的含量应尽量低控。MgO含量(质量分数)超过10%会显著降低脱磷率。

3)碳化钙的使用量应同钢中含碳量相适应。因为,脱磷效率与碳化钙消耗量成正比例,而碳化钙消耗量越大,钢液增碳量越高。

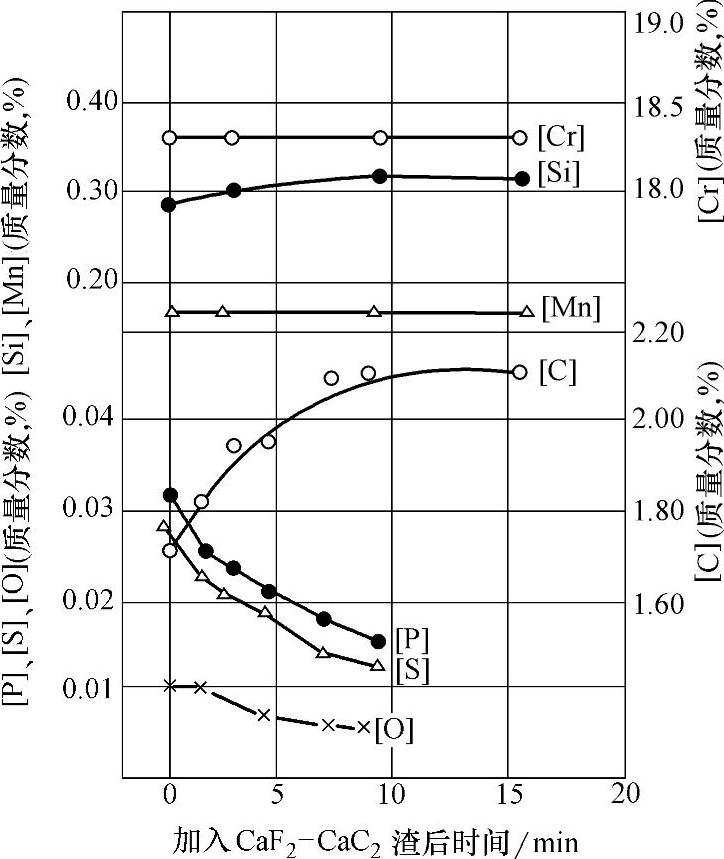

4)原始含磷量与脱磷率的关系。图9-7示出钢液原始含磷量、保持时间、脱磷率的关系。此图钢液的原始含碳量(质量分数)为1.20%~1.60%,CaF2用量为5kg/t,CaC2用量为25kg/t。

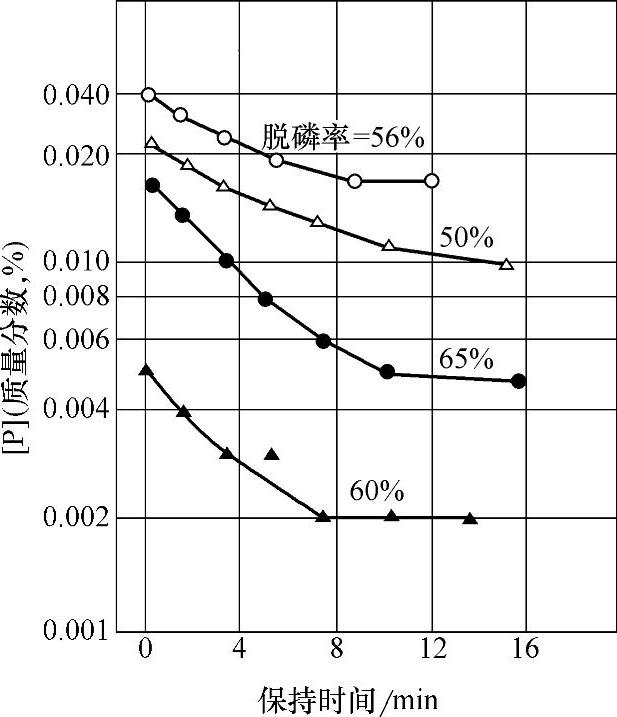

5)脱磷炉渣的吹氧处理与钢液回磷。炉中对脱磷炉渣进行吹氧处理的钢液,含磷量会稍有增加。图9-8示出炉渣氧化处理时钢液[P]、[S]含量的变化。

图9-7 钢液原始含磷量、保持 时间、脱磷率的关系

钢液微量回磷的原因,是由于渣中还残留有少量未经氧化的CaC2,与氧化处理时渣中形成的P2O5发生还原反应的产物磷又溶于钢液。

3(P2O5)(L)+5(CaC2)(S)=6[P]+5(CaO)+10CO↑

因此,在对脱磷渣进行氧化处理时,要迅速清除炉渣,以减少回磷量。

图9-8 炉渣氧化处理时钢液中[P]、[S]含量的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。