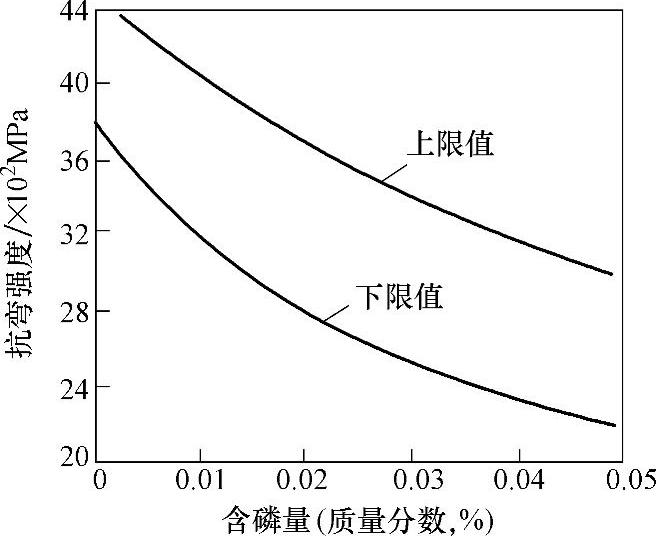

图10-7 磷对W18Cr4V钢室温抗弯强度的影响

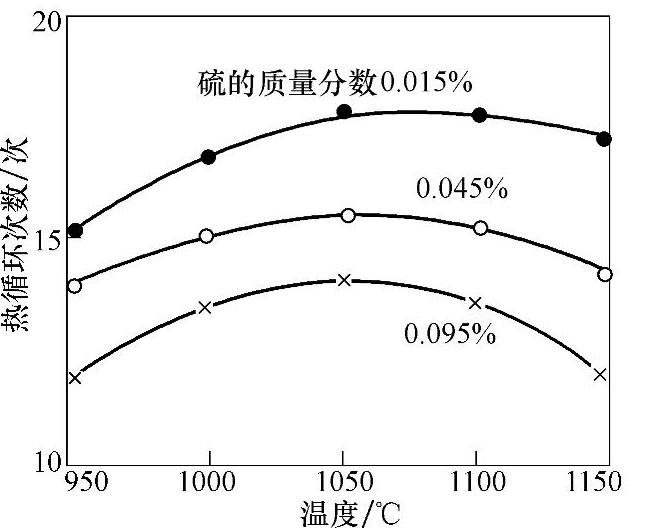

图10-8 硫对W6Mo5Cr4V2钢高温热塑性的影响

1.磷、硫对高速钢性能的影响

磷、硫是高速钢中有害杂质元素,能显著降低钢的韧性,对使用性能带来不利的影响。

(1)磷元素对高速钢性能的影响 图10-7示出磷对W18Cr4V钢室温抗弯强度的影响。抗弯强度代表钢的韧性特征,高的抗弯强度,有利于提高刀具的使用寿命。从图中可知:随着钢中含磷量的升高,抗弯强度明显下降。为了提高抗弯强度,应尽量降低含磷量。由于冶炼过程脱磷比较困难,加上原材料和返回料中含磷量比较高等原因,当前用双联法生产的高速钢中,含磷量只能控制在0.025%(质量分数,下同)左右。对于硬度高、韧性较差的超硬高速钢,为了得到较好的韧性,希望将含磷量控制在0.010%左右。为此,必须严格选用低磷原料(P的质量分数<0.015%),采取脱磷工艺冶炼。

(2)硫元素对高速钢性能的影响 图10-8示出硫对W6Mo5Cr4V2钢高温热塑性的影响。从图中数据可知:随着钢中含硫量的升高,钢的高温热塑性明显下降。高温热塑性对高速钢的热加工,以及制造钻具时的热成形工艺具有重要的意义。为了改善热塑性,提高成材率,希望尽可能降低含硫量。通过控制原材料中含硫量和脱硫工艺措施后,双联法生产的高速钢中,含硫量(质量分数)可以降低到0.010%左右。

2.中频感应炉冶炼高速钢氧化脱磷工艺操作要点

(1)氧化脱磷工艺概况 在感应炉内利用氧化渣中的FeO,将钢液中P氧化生成P2O5。然后,P2O5同炉渣中CaO结合形成稳定的磷酸钙3CaO-P2O5。除渣后即达到脱磷的目的。脱磷过程要控制的条件是:钢液温度宜低不宜高;渣量大,碱度高;钢液含硅量低等。满足这些条件就可以取得良好的脱磷效果。

(2)氧化渣的组成 脱磷用氧化渣的组成(质量分数)为:CaO=40%~60%、CaF2=15%~20%、FeO=12%~16%。渣量约为钢液量的3%~5%。氧化渣分别烘烤后备用。

(3)炉料的组成 冶炼采用部分返回料工艺,其中高速钢返回料占60%~80%,新料占20%~40%。返回料的化学成分应当与冶炼钢号相同,即为本钢种返回料。

(4)高速钢氧化脱磷的操作程序500kg中频感应炉部分返回料冶炼高速钢,氧化脱磷的操作程序如下:

1)装料。坩埚底部先加入约1/5渣量的氧化渣;然后依次装入本钢种返回料、高碳铬铁、钨铁和钼铁等;通电加热熔化;熔清前加入少量氧化渣料。

2)熔清后调温和调渣。熔清后降低加热功率,维持钢温在1500℃左右。加入第二批氧化渣,每次渣量约为总渣量的1/5。点渣搅拌钢液促进脱磷,约3~5min后除渣。再造氧化渣依次操作,重复进行2~3次后,除渣结束脱磷操作。

3)钢液的精炼与合金化。除去氧化渣,提高钢液温度另造还原渣。用硅钙粉进行扩散脱氧。根据分析结果,加钒铁等调整成分。最后含铝钢加铝合金化。终脱氧出钢完成冶炼。

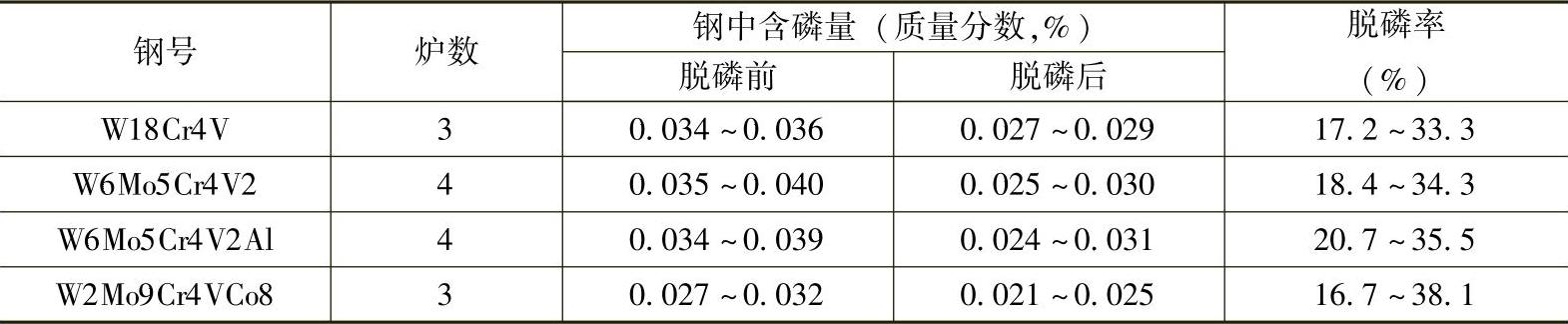

(5)高速钢氧化脱磷的效果 高速工具钢氧化脱磷效果见表10-12。从表中数据可知:氧化脱磷的平均脱磷率可以达到20%左右。高速钢氧化脱磷率受诸多因素影响,当脱磷条件控制得理想时,脱磷率可以达到30%左右。

表10-12 高速工具钢氧化脱磷效果

(6)影响高速钢氧化脱磷效果的工艺因素 为了取得良好的脱磷效果,在高速钢氧化脱磷操作时,应当注意控制下列工艺参数和条件:(https://www.xing528.com)

1)钢液含硅量的控制。进行氧化脱磷时,随着钢液含硅量升高,脱磷率下降。硅不利于脱磷反应,其含量(质量分数)应控制在0.15%以下。

2)脱磷渣中CaO与FeO含量。脱磷率随渣中FeO含量增加而升高,同时当渣中(CaO)∶(FeO)=3.5时,脱磷率最高。因此,FeO含量过高引起渣CaO过多,炉渣粘度升高,反而降低了脱磷效果。为此,渣中FeO含量(质量分数)应控制在15%左右。

3)脱磷时钢液温度的控制。脱磷反应是强放热反应,升高温度不利于脱磷。但是,在感应炉内进行氧化脱磷时,需要提高炉渣的流动性、降低其粘度,才能顺利进行脱磷反应。因此,必须将钢液温度维持在1450~1550℃,脱磷效果才能达到最佳值。

3.沉淀脱磷在高速钢中的应用

中频感应炉冶炼W6Mo5Cr4V2钢的工业性生产试验时,利用铝镁合金(其元素质量分数:Mg=60%、Al=40%)进行沉淀脱磷,取得了较好的效果。

试验在1t中频感应炉内进行。钢液终脱氧后,出钢过程中将铝镁合金块投入包中进行脱磷。试验结果表明,钢中含磷量(质量分数)从0.043%下降到0.030%,脱磷率达到30.2%。铝镁合金的用量(质量分数)达到3%~5%。显然,这不仅是脱磷,而同时是加铝。若按照质量分数为4%的铝镁合金加入量计算,扣除铝的烧损量之后,带入钢中的铝量(质量分数)为0.80%~1.20%。这正好符合W6Mo5Cr4V2Al含铝量。因此,当冶炼W6Mo5Cr4V2Al高速钢时,应通过铝镁合金向钢中加铝,既进行了铝合金化,又达到了脱磷的效果。

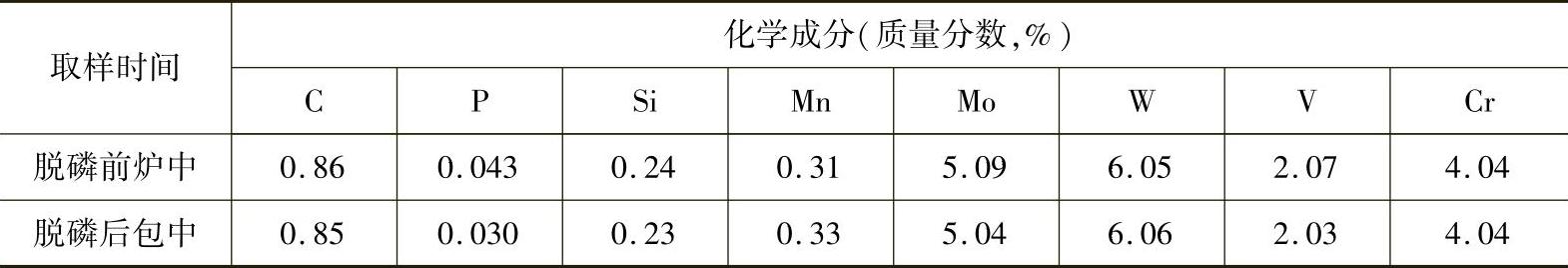

采用铝镁合金进行沉淀脱磷时,钢液化学成分无变化。表10-13列出脱磷前后W6Mo5Cr4V2钢的化学成分变化。

表10-13 脱磷前后W6Mo5Cr4V2钢化学成分的变化

综上所述,利用含钙、镁、钡对磷亲和力较强的磷化物生成元素,对高合金钢进行沉淀脱磷,是很有发展前途的感应炉脱磷工艺。结合氧化脱磷工艺的扩大应用,为感应炉增添了新的精炼能力。

4.高速钢的脱硫方法

(1)熔化期还原渣脱硫 中频感应炉冶炼时,装料前在坩埚底部加入占钢液重量1%~2%的碱性脱硫渣。渣成分(质量分数)由70%~80%石灰和20%~30%萤石组成。然后装入返回料、铬铁、钼铁、钨铁等炉料。熔化过程成渣后,边熔化边脱硫。熔清后除去熔渣完成脱硫。高速钢通过熔化期底渣脱硫,脱硫率可以达到20%~40%,熔清钢液最低含硫量(质量分数)约0.015%。

(2)钢液的沉淀脱硫 中频感应炉全新料冶炼W18Cr4V钢时,终脱氧后出钢前向炉中加入约质量分数为0.20%混合稀土合金,能使含硫量(质量分数)从0.012%下降到0.008%。脱硫率可以达到约30%左右。

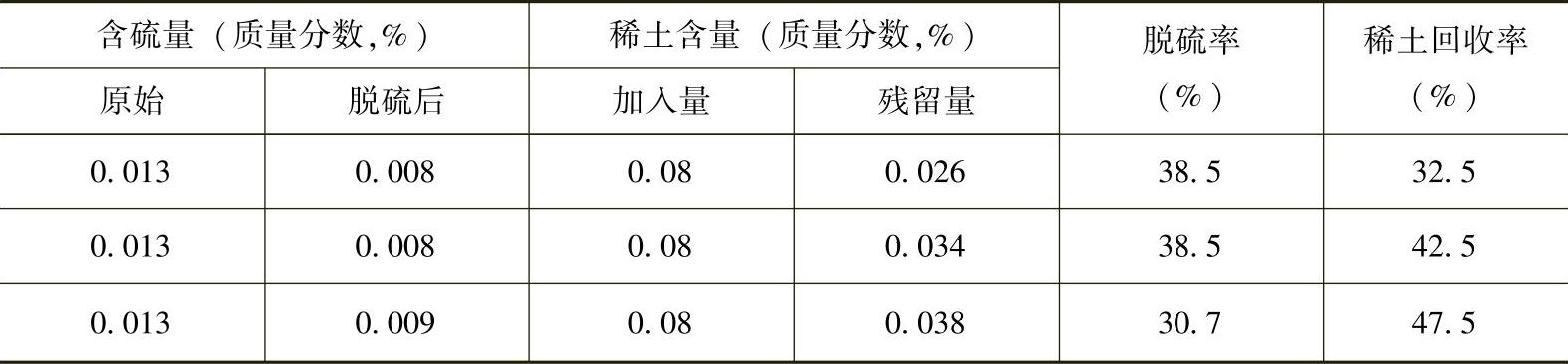

表10-14列出W18Cr4V高速钢混合稀土合金沉淀脱硫的效果。即用锭模内吊挂混合稀土合金棒下注法浇注280kg钢锭时的沉淀脱硫效果。

表10-14 W18Cr4V高速钢混合稀土合金沉淀脱硫的效果

(3)电渣重熔降低钢中含硫量 电渣重熔是降低高速钢含硫量的有效方法。采用CaF2-Al2O3-CaO渣系重熔,能使高速钢脱硫率达到30%~40%。最低含硫量(质量分数)达到0.005%的水平。

综上所述,通过以上脱硫措施,用双联法冶炼高速钢,可使钢中含硫量(质量分数)达到小于0.005%水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。