1.平衡含碳量及其计算方法

(1)平衡含碳量的含义 高速钢的各项特性,都与钢中碳化物的形态和数量密切相关。钢中碳化物形成元素,应当全部同碳结合并且形成相应的碳化物,这样才能显现出钢的基本特性。为此,钢中碳化物形成元素全部形成碳化物时,所需要的含碳量就称为平衡含碳量。平衡含碳量用符号CP表示。

(2)平衡含碳量CP的计算方法 高速钢平衡含碳量的理论得到广泛的应用。它表明高速钢中含碳量与碳化物形成元素之间的定性关系。因为钢中碳化物形成元素与碳结合形成的碳化物,不是单一形态。所以,平衡含碳量的计算式只是近似的经验公式。使用时应结合具体钢种进行修正。

平衡含碳量CP的经验计算公式如下:

CP=0.033[W]+0.063[Mo]+0.060[Cr]+0.20[V]+0.112[Nb]

式中,[]内的元素符号,表示钢中碳化物形成元素的质量分数;其前面数字为该元素的碳化物配碳系数。

2.冶炼配料用实际配碳量

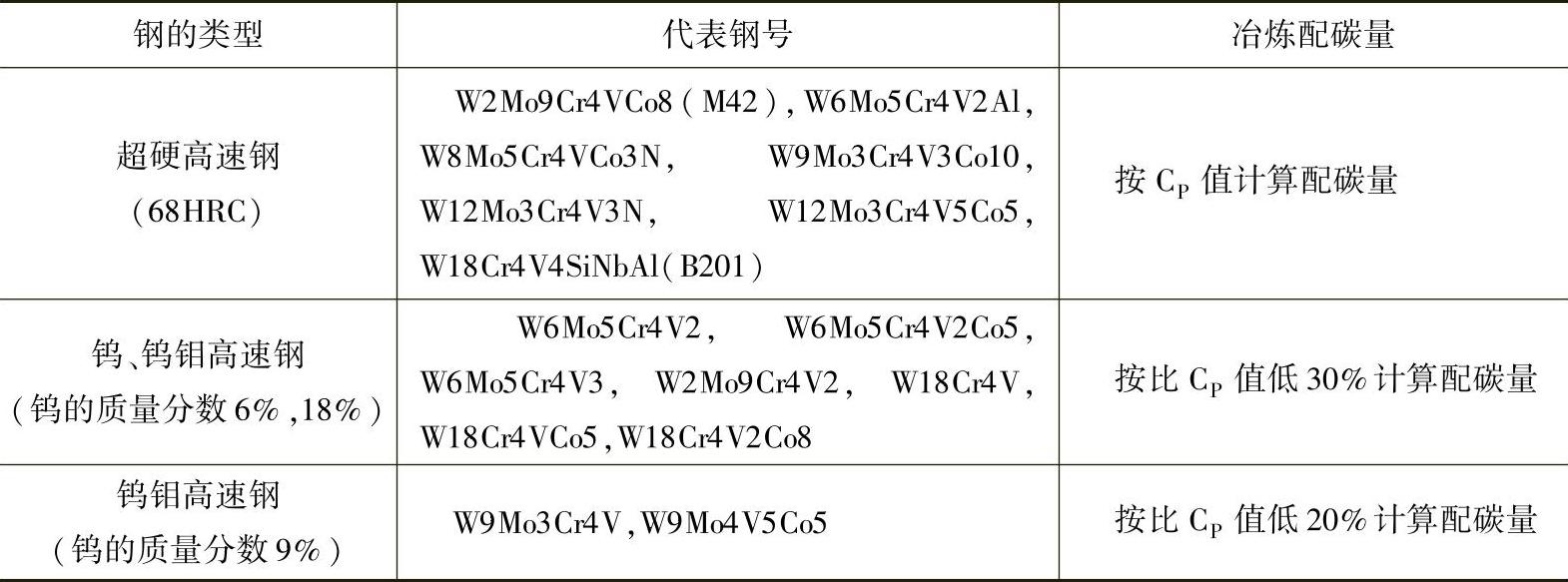

由于高速钢中碳化物成分的复杂多样,完全按照平衡含碳量进行配碳时,对一部分钢号适用,但对另一部分钢号就可能不适用。因此,应根据钢号的使用性能和实践经验,进行适当的调整。我国冶金工作者针对高速钢的使用特点,提出新的配碳原则,以钢的二次硬化能力为基准来确定配碳量。表10-9列出高速工具钢冶炼配碳量(实际冶炼成品控制含碳量)。使用时,根据冶炼钢号的用途和要求的特性作适当调整,以便获得最佳的成品含碳量。

3.中频感应炉冶炼钢中含碳量的控制

(1)冶炼高速钢用原材料的选用 中频感应炉冶炼高速钢使用的原材料,包括高碳铬铁、钼铁、钨铁、钒铁、铌铁、锰铁、金属钴、增碳材料、高速钢返回料和废钢等。从中选用合适的原材料,对产品质量和成本效益都具有重要的意义。选用

表10-9 高速工具钢冶炼配碳量(参考值)

注:均以中限含量计算配碳量,CP值为中限含量。

原材料应重点考虑以下原则。

1)高速钢返回料的选用。充分利用返回料冶炼,是高速钢降低生产成本的重要措施。在不影响产品质量的前提下,应尽量使用返回料。通常返回料的用量应控制在40%左右为宜。

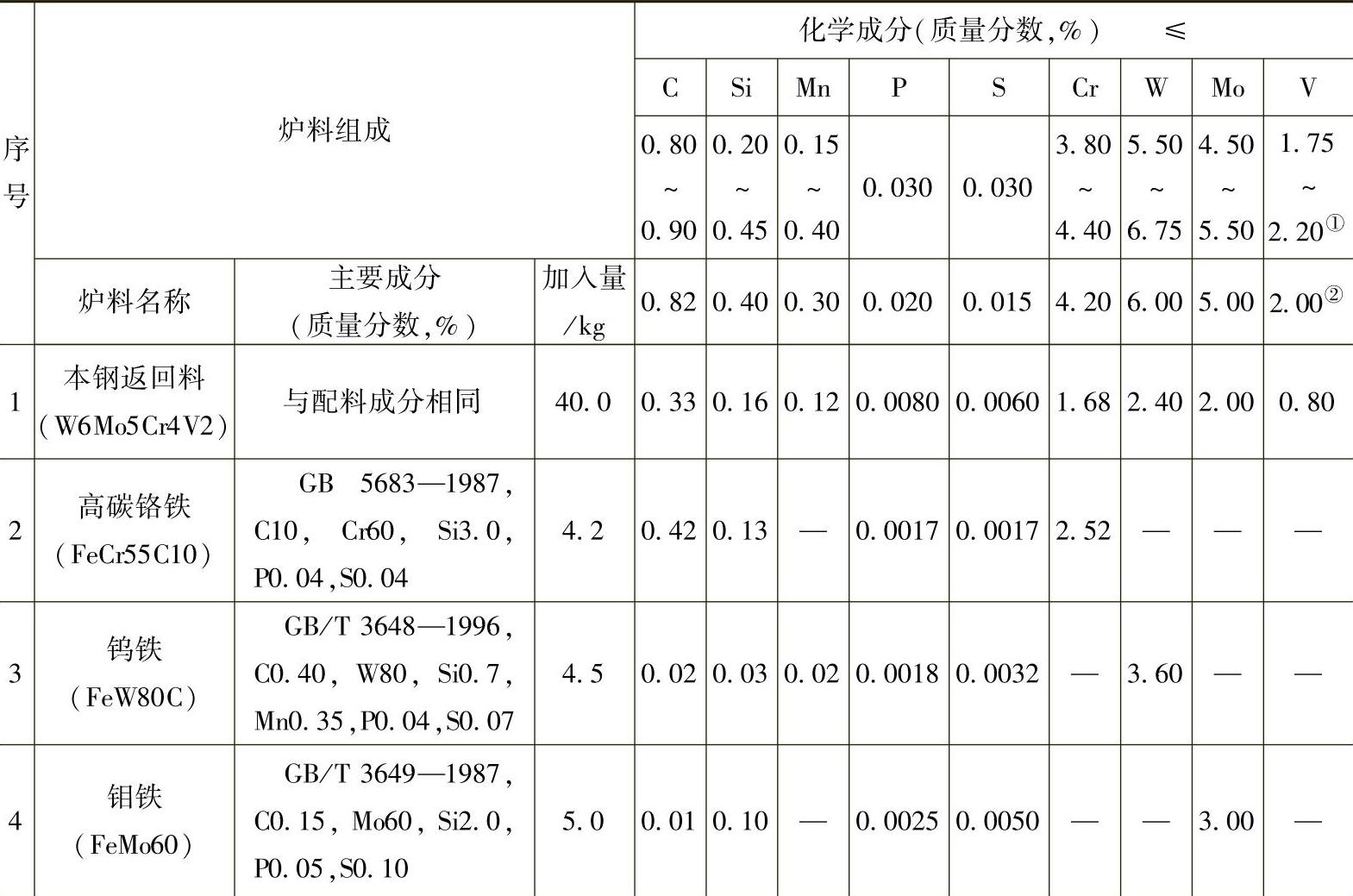

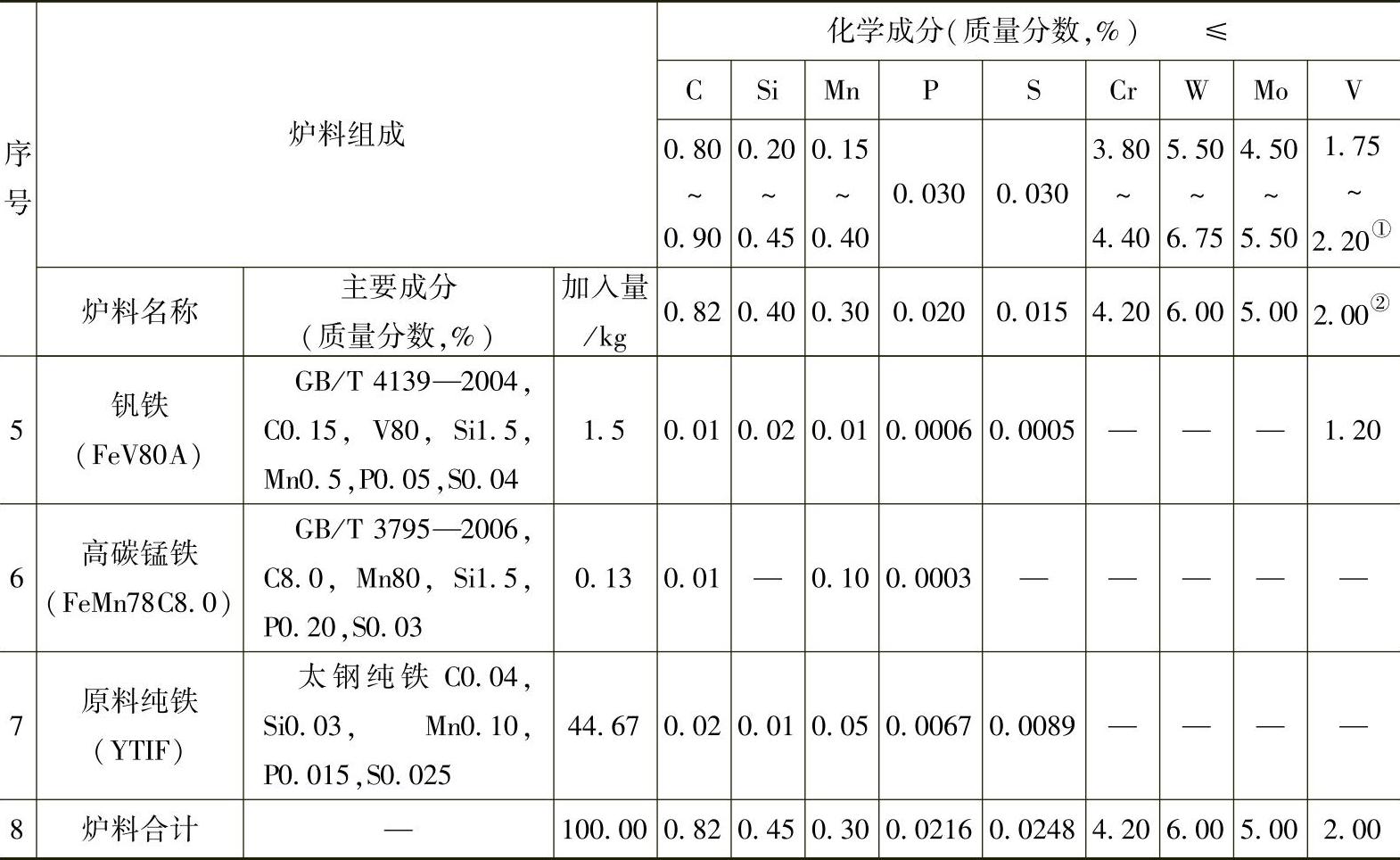

2)高碳炉料的选用。高速钢含碳量高,磷、硫含量又要求低控。为此,选料时应两者兼顾。高碳炉料中,随着含碳量的升高,磷、硫含量相应增加。这种情况下,应重点考虑磷、硫含量是否会超标,而所缺少的碳量可以利用石墨电极块或高碳钢铁料补充。选用实例见表10-10。

表10-10 高速工具钢W6Mo5Cr4V2钢100kg炉料配料

(续)

注:CP=(0.033×6+0.063×5+0.06×4.2+0.2×2)×0.70=0.816%。

① 此行数据为钢的化学成分。下同。(https://www.xing528.com)

② 此行数据为计算配料的化学成分。下同。

3)增碳剂的选用。冶炼高速钢所需要的配碳量(质量分数)约95%左右,由返回料、高碳铁合金、钢铁料来提供,其余约5%左右则由增碳材料提供。通常可供使用的增碳材料有:铸造生铁(其中各元素的质量分数:Si<1.25%、P<0.06%、S<0.05%);高碳铁(其中各元素的质量分数:C>3.2%,Si<0.20%、Mn<0.35%、P<0.020%、S<0.015%,自制);石墨电极块。增碳材料主要用于微调钢液含碳量,要求其磷、硫、硅、锰含量低,加入后不会影响钢液成分。

(2)冶炼过程含碳量的控制 冶炼高速钢时,希望钢中含碳量得到准确控制,更要求炉与炉之间相同钢号,其碳及其他元素含量的偏差越小越好。为此,采取以下措施稳定碳含量。

1)炉料应少锈蚀、干燥。这样可以降低熔清后钢液氧、氢含量、并减少熔化期碳的氧化损失。

2)炉料中配入适量硅以减轻碳的氧化。炉料中应配入质量分数为0.40%~0.50%的硅,以保护碳和铬少氧化。这对熔清后钢液含碳量的稳定起着重要的作用。

3)高碳材料的化学成分应准确。主要指高碳铬铁、增碳材料中的含碳量要准确掌握。

4)电渣重熔钢含碳量的控制。采用双联法冶炼的钢,感应炉冶炼时碳的控制含量(质量分数),应在实际配碳量基础上增加0.02%~0.03%。因为电渣重熔过程中,碳会有微量烧损。

通过以上措施,配合准确快速的炉前分析,可以很好地控制冶炼钢中碳含量。

4.电渣重熔过程钢中含碳量的控制

高速钢电渣重熔过程中,钢液含碳量的变化有以下两种情况:

(1)电渣重熔后含碳量下降 通常高速钢采用CaF2-Al2O3或CaF2-Al2O3-CaO渣系重熔后,钢中含碳量(质量分数)平均下降绝对值为0.02%~0.04%。其中重熔钢锭下部比上部碳的烧损量大。分析碳在重熔过程中烧损的主要原因,是熔渣中存在的不稳定氧化物,如Cr2O3、MnO、SiO2、FeO等,在高温下与碳产生化学反应的结果。因此,降低渣中不稳定氧化物含量,是稳定重熔钢含碳量的关键。

降低重熔渣中不稳定氧化物的措施如下:

1)控制不稳定氧化物的来源。熔渣中不稳定氧化物主要来自萤石和自耗电极表面的氧化皮。供作重熔用的萤石矿块中,含SiO2=1.5%~4.5%(质量分数),萤石矿粉中SiO2含量远高于矿块。自耗电极高温浇注后,表面氧化层主要由Fe2O3、MnO、SiO2、Cr2O3组成。因此,必须优选萤石渣料和清除自耗电极表面的氧化皮,减少渣中的不稳定氧化物。

2)精炼重熔用渣。电渣重熔用液渣启动时,在化渣炉内将熔化后的重熔用渣,加入适量铝粉,降低渣中不稳定氧化物含量。精炼后的渣液注入结晶内启动电渣过程。要控制精炼渣中不稳定氧化物总量(质量分数)小于1.0%。

大型化渣炉用石墨电极化渣时,精炼后要注意渣中CaC2含量。过多的CaC2会引起钢锭底部的增碳和增铝。

3)减少大气与高温熔渣的接触。采用结晶上口加盖或通入氩气保护,以减少大气的氧化作用,降低碳的烧损。

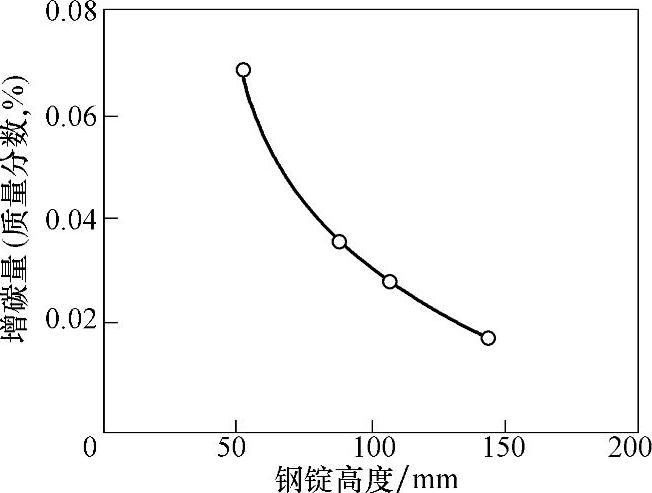

图10-6 电渣重熔W18Cr4V钢钢锭底部的增碳量变化

(2)电渣钢锭底部增碳 作者在重熔ϕ300mm×1200mm的W18Cr4V电渣钢锭时,发现距离钢锭底部约400mm以下有增碳现象。图10-6示出电渣重熔W18Cr4V钢距离钢锭底部的增碳量变化是取样分析钢锭底部以上情况。重熔用液渣启动,化渣用石墨电极在化渣炉内熔化渣料后倒入结晶器内,启动电渣过程。分析钢锭底部增碳原因:石墨电极化渣过程中,熔渣中形成一定数量的CaC2,在重熔开始后分解成Ca和C。碳被钢液吸收引起增碳,钙将渣中Al2O3还原引起钢中增铝。为了避免钢中增碳和增铝,在转注熔渣前,向化渣炉内熔渣层吹氧来破坏CaC2,保证重熔钢中增碳、增铝现象不会发生。

总之,高速钢中的含碳量,在电渣重熔过程中变化量在±0.03%的范围内,对钢的性能会产生一定影响。当采取上述措施后,钢中碳的波动范围控制在±0.02%以内。这对保持高速钢的性能稳定将起到重要作用。

综上所述,为了获得准确的含碳量。双联法冶炼高速钢时,必须严格按照中频感应炉和电渣重熔的控碳要点操作,才能取得好的结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。