7.1.1.1 射线检测基本原理

F射线与γ射线都是波长很短的电磁波,习惯上统称为光子。F射线的波长为0.001~0.1nm,γ射线的波长为0.0003~0.1nm。

F射线是由高速运动的电子在真空管(一般称为F射线管)中撞击金属靶产生。该射线源为F射线机和加速器,其射线能量及强度均可调节。γ射线则是由放射性物质钴60(60Co)、铯137(137Cs)、铱192(192Ir)、铥170(170Tm)、铈75(75Se)内部原子核的衰变而来,其能量不能调节,衰变速率也是固定的,该射线源为γ射线机。

F射线与γ射线都具有以下性质:

(1)不可见,以光速直线传播。

(2)不带电,因而不会受电场和磁场的作用。

(3)具有可穿透可见光所不能穿透的物质(例如骨骼、金属、非金属等)和在物质中有衰减的特性。

(4)可使物质电离,能使胶片感光,也能使某些物质产生荧光。

(5)能起生物效应,伤害和杀死生物细胞。这里没有列出与检测关系不大的反射、干涉等现象。

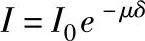

入射到物体的射线,因为一部分能量被吸收、一部分能量被散射而减弱,使其强度发生衰减。实验表明,射线穿透物体时强度的衰减与被穿透物体的性质、厚度及射线的能量有关。单色平行射线入射物体后的衰减规律可用下式表示:

式中 ——为射线物体后的射线穿透厚度为δ强度;

I0——入射射线强度;

δ——透过物体的厚度;

μ——线衰减系数。

上式表明,射线负指数规律衰减的,的强度是呈它随透过物体的厚度数的增加而增大。线和线衰减系衰减系数μ值与射线及被穿透物质性质的波长(λ)(原子序数Z、密度同样的物质,入射ρ)有关。对射线波长越长,μ值同波长(或能量)的越大;对相入射射线,物质的原,密度越大,则μ值子序数越大也越大。

射线检测的实质构件与其内部缺陷介是根据被检质对射线能量衰减引起射线透过构件程度不同而(材料)后的强度差能在射线底片或电视异,使缺陷屏幕上显示出来。对,射线检测技术已形于工业应用成了一个完整的方法上可分为:射线照相系统,大体检测技术、射线实时术、射线层析检测技成像检测技术(CT)等。其中射线照相检测技术、最主要的有Fγ射线照相检测技术照相检测技术和CT、中子射线检测技术。

图7-1所示为射图。图中射线在构件线检测原理及缺陷中的线衰减和μ′。根据衰减定系数分别为μ律,透过无缺陷部位强度为x厚的射线

Ix=I0e-μx

透过缺陷部分的射线强度为

I′=I0e-μxe-(μ-μ′)Δx

比较这两式可知:

(1)当μ′<μ时缺陷部位透过的射,I′>Ix,即线强度大于周围的完陷在射线底片上呈黑好部位。缺色影像,在电视屏幕影像。上呈灰白色

(2)当μ′>μ时缺陷部位透过的射,I′<Ix,即线强度小于周围的完陷在射线底片上呈白好部位。缺色影像,在电视屏幕像。上呈黑色影

7.1.1.2 射线照相法检测技术

射线照相法的检根据被检构件(材测实质,是 料)与内部缺陷介质对射线能量衰减程度的不同而引起透过后射线强度分布的差异(射线强度分布差异形成射线图像,又称为辐射图像),在感光材料(胶片)上获得缺陷投影所产生的潜影,经暗室处理后获得缺陷影像,再对照有关标准来评定构件的内部质量。

料)与内部缺陷介质对射线能量衰减程度的不同而引起透过后射线强度分布的差异(射线强度分布差异形成射线图像,又称为辐射图像),在感光材料(胶片)上获得缺陷投影所产生的潜影,经暗室处理后获得缺陷影像,再对照有关标准来评定构件的内部质量。

图7-1 射线检测原理图

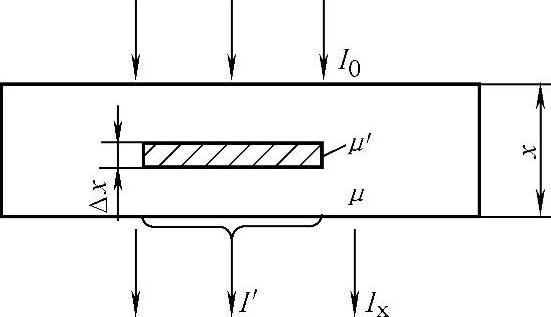

1.射线照相法检测系统基本组成(图7-2)

图7-2 检测系统基本组成

1—射线源 2—铅光阑 3—滤板 4—像质计、标记带 5—铅遮板 6—工件 7—滤板 8—底部铅板 9—暗盒、胶片、增感屏 10—铅罩

(1)射线源。可以是F射线机、γ射线机、加速器等。

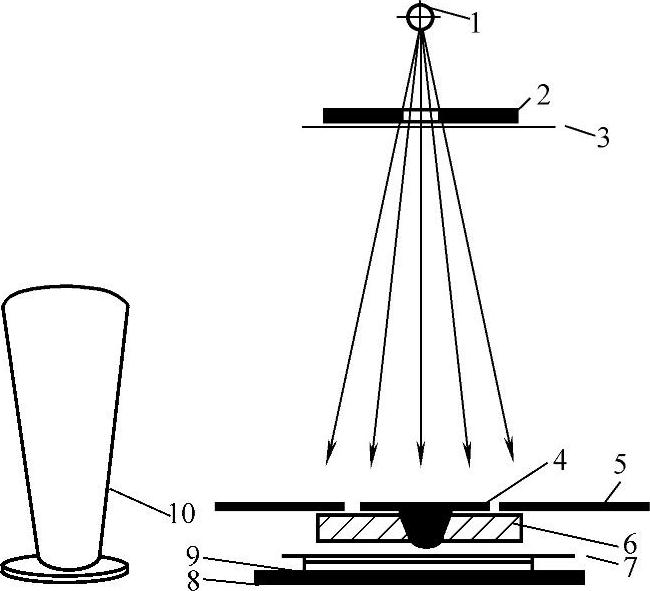

(2)射线胶片。它的结构如图7-3所示。片基为透明塑料,乳剂层由以极细颗粒的卤化银感光物质均匀分布在明胶层中构成,结合层将乳剂层粘结在片基上,保护层是一层极薄的明胶层。

图7-3 射线胶片结构

1—保护层 2—乳剂层 3—结合层 4—片基

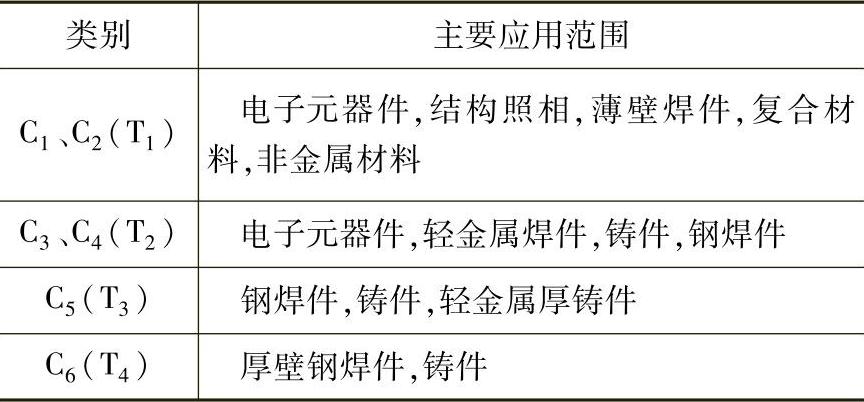

在射线照相中使用的胶片主要有两种类型:增感型胶片、非增感型胶片(直接型胶片)。增感型胶片适于与荧光增感屏一起使用,非增感型胶片适于与金属增感屏一起使用或不用增感屏直接使用。HSO11699-1和EE 584-1提出将射线胶片分为六类,即C1、C2、C3、C4、C5、C6。表7-1列举了各类胶片的适用范围。

表7-1 各类胶片适用的射线照相检验范围

(3)增感屏。射线胶片吸收入射射线的能量很少,一般仅为1%左右,为了更多地吸收射线的能量,缩短曝光时间,常使用增感屏与胶片一起进行射线照相,利用增感屏吸收一部分射线能量,增加胶片的感光量,达到缩短曝光时间的目的。

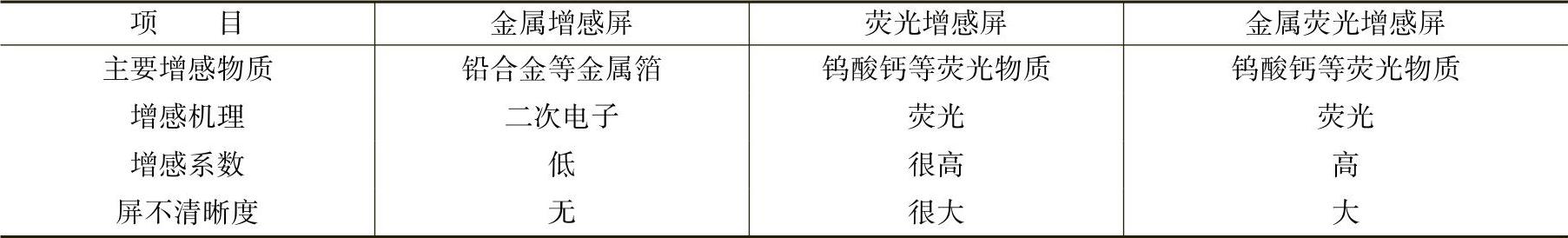

某些盐类物质在射线的作用下可以发射荧光,金属在射线作用下可以发射电子,荧光和电子都具有使射线胶片感光的作用,增感屏就是将这些盐类物质(例钨酸钙CaWO4)涂布在支持物上或将金属箔粘接在支持物上制成的屏。增感屏主要有三种类型:金属增感屏、荧光增感屏、金属荧光增感屏。三种增感屏的主要特点比较见表7-2。

表7-2 增感屏主要特点比较

描述增感屏增感性能的主要指标是增感系数,它定义为射线照片在达到一定黑度的条件下,不用增感屏时所需的曝光量与用增感屏时所需的曝光量之比。

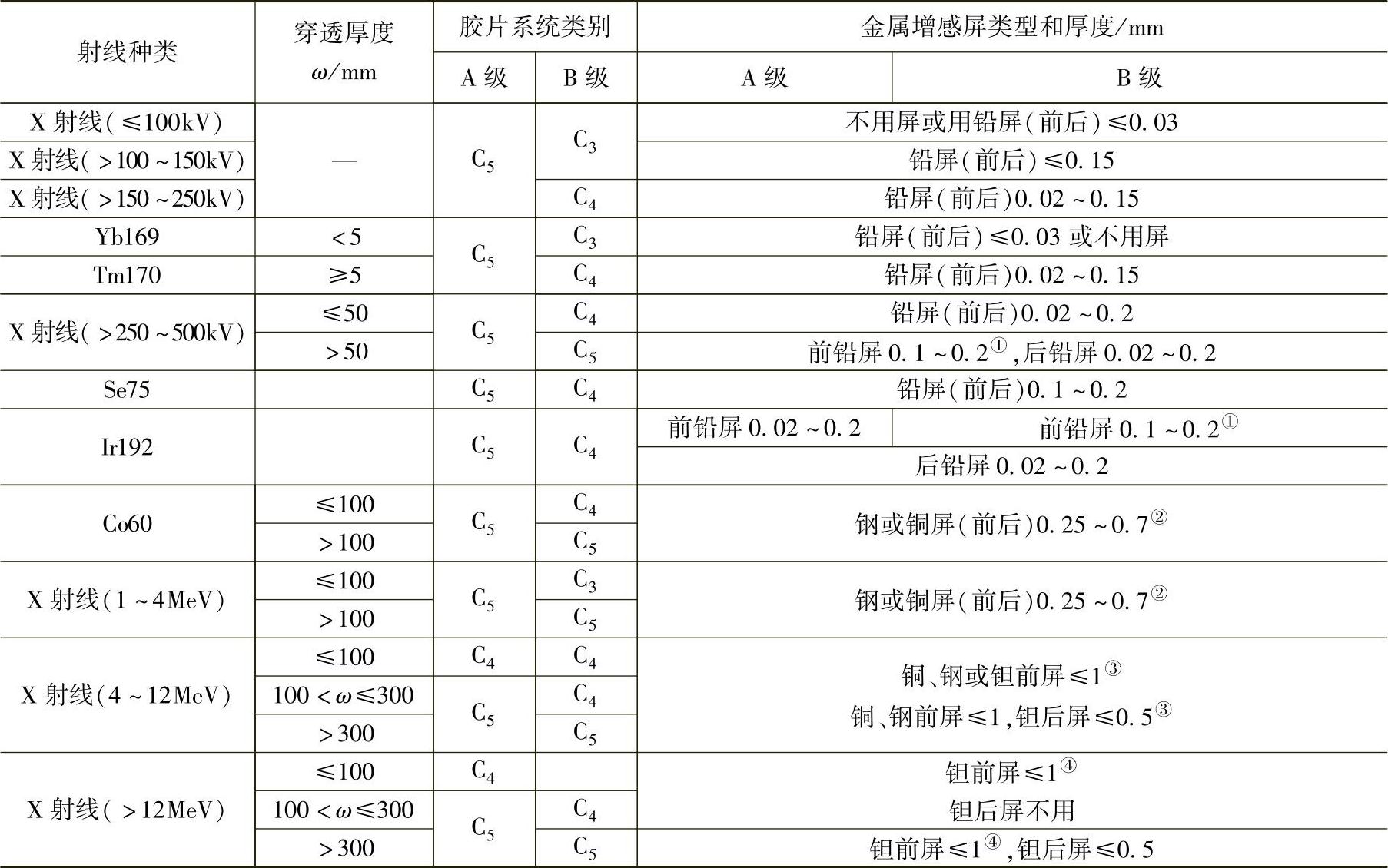

目前在工业射线照相检验中一般只使用金属箔增感。它有前、后屏之分。前屏(覆盖胶片靠近射线源一面)较薄,后屏(覆盖胶片后面)较厚。进行射线照相时应根据工件的特点、照相质量要求、透照条件正确选用增感屏。不同厚度的金属增感屏适用于不同能量的射线。表7-3列出了钢、铜和镍基合金射线照相所用胶片的类别和金属增感屏。

表7-3 钢、铜和镍基合金射线照相所用胶片类别和金属增感屏

①只要在工件与胶片之间加0.1mm附加铅屏,就可以使用前屏≤0.03mm的真空包装胶片。

②A级,也可使用0.5~2mm铅屏。

③经合同各方商定,A级可用0.5~1mm铅屏。

④经合同各方商定可使用钨屏。

(4)像质计。是用来定量评价射线底片影像质量的工具,即用像质计来测定射线底片的射线照相灵敏度。它表示某种特定形状的细节在使用的射线照相技术下可被发现的程度,但它不完全等同于同样尺寸的自然缺陷可被发现的程度。广泛使用的像质计主要有三种:线型像质计、阶梯孔型像质计及槽式像质计。射线照相灵敏度的表示方法有两种,一种称为相对灵敏度,另一种称为绝对灵敏度。相对灵敏度以百分比表示,即以射线照片上可识别的像质计的最小细节的尺寸与被透照工件的厚度之比的百分数表示。绝对灵敏度则以射线照片上可识别的像质计的最细小尺寸表示。

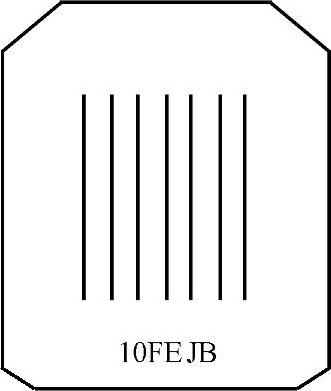

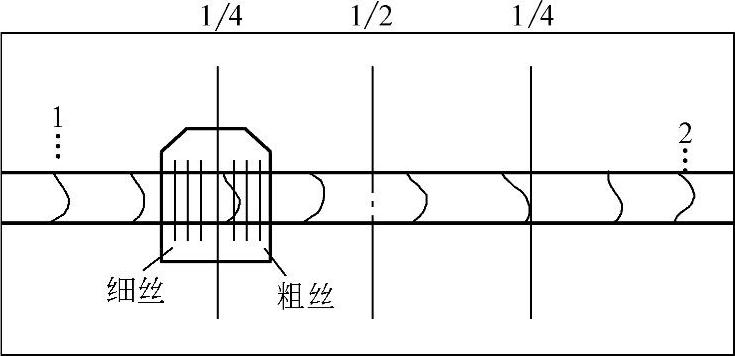

1)线型像质计。的设计样式如图7-4所示。它采用与被透照构件材料相同或相近的材料制作的7根金属丝,按直径大小的顺序,以规定的间距平行排列,封装在对射线吸收系数很低的透明材料中。线型像质计分组及相应线径在JB/T 7902—2006《无损检测 射线照相检测用线型像质计》中有明确规定,见表7-4。检测时,所采用的像质计必须与被检工件材质相同(或相近)。焊缝检测时,应按图7-5所示的要求放置,即安放在焊缝被检区长度1/4处,钢丝横跨焊缝并与焊缝轴线垂直,且细丝朝外。

图7-4 线型像质计样式

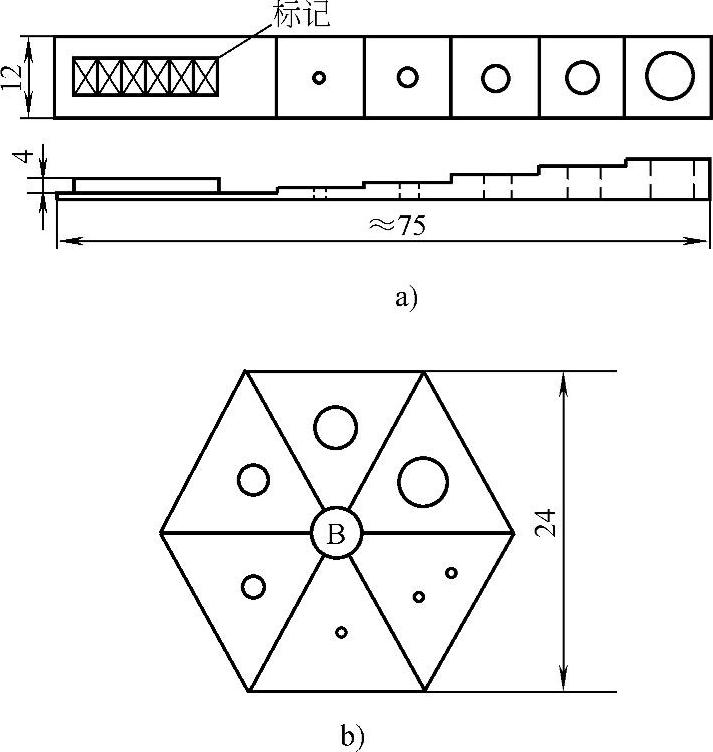

2)阶梯孔型像质计。基本结构是在阶梯块上钻直径等于阶梯厚度的通孔,孔的中心线垂直阶梯表面,不做倒角。常用的阶梯形状是矩形和正六边形,如图7-6所示。

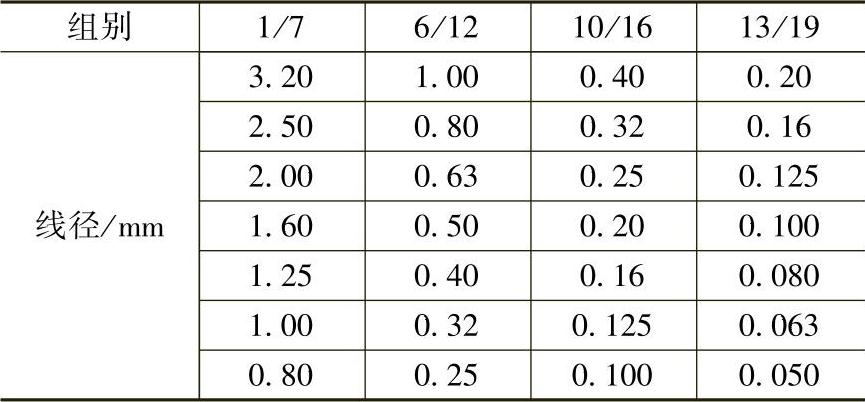

表7-4 像质计组别

图7-5 线型像质计安放

图7-6 阶梯孔型像质计的典型样式

a)矩形 b)正六边形

(5)铅罩、铅光阑。附加在F射线机窗口的铅罩或铅光阑可以限制射线照射区域大小和得到合适的照射量,从而减少来自其他物体(如地面、墙壁、构件非受检区)的散射作用,以避免和减少散射线所导致底片灰雾度的增加。

(6)铅遮板。工件表面和周围的铅遮板,可以有效地屏蔽前方散射线和工件外缘由散射引起的“边蚀”效应。

(7)底部铅板。又称为后防护铅板,是屏蔽后方散射线(如来自地面)的铅板。

(8)滤板。滤板的材料通常是铜、黄铜和铅,其厚度应合适。例如透照钢时所用铜滤板的厚度不大于工件最大厚度的20%,而铅板则不得大于3%。

滤板的作用是吸收掉F射线中那些波长较大却往往引起散射线的谱线。

(9)暗盒。用对射线吸收不明显、对影像无影响的柔软塑料带制成。要求它能很好地弯曲和紧贴工件。

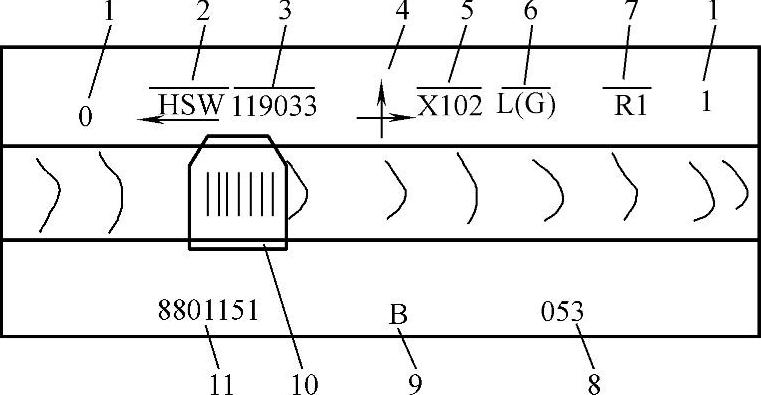

(10)标记带。可使每张射线底片与构件被检部位始终能做到一一对照(即实现所谓的可追踪性)。其上的铅质标记有:定位标记(中心标记、搭接标记)、识别标记(工件编号、部位编号、焊缝编号、返修标记)、B标记等。铅质标记与被检区域同时透照在底片上,它们的安放位置如图7-7所示。

图7-7 各种标记相互位置

1—定位及分编号(搭接标记) 2—制造厂代号 3—产品令号(合同号) 4—中心定位标记 5—工件编号 6—焊缝类别(如纵、环缝) 7—返修次数 8—操作者代号 9—B标记 10—像质计 11—检测日期

注:B标记应贴附在暗盒背面,以检查背面散线防护效果。若在底片上出现“B”的较淡影像,应予重照。

2.射线照相检测条件选择

(1)选择依据:

1)射线检测技术质量要求。进行射线照相法检测时,应根据有关规程和标准的要求选择检测条件。例如,透照钢熔化焊焊接接头时应以GB/T 3323—2005《金属熔化焊焊接接头射线照相》为依据。它把射线检测技术质量分为两个级别。两个级别分别为:

A级——普通级别。

B级——优化级别。

不同的射线检测技术质量要求对射线底片的黑度、灵敏度均有不同的规定。为达到其要求,需从检测器材、方法、条件和程序各方面进行正确选择和合理布置。

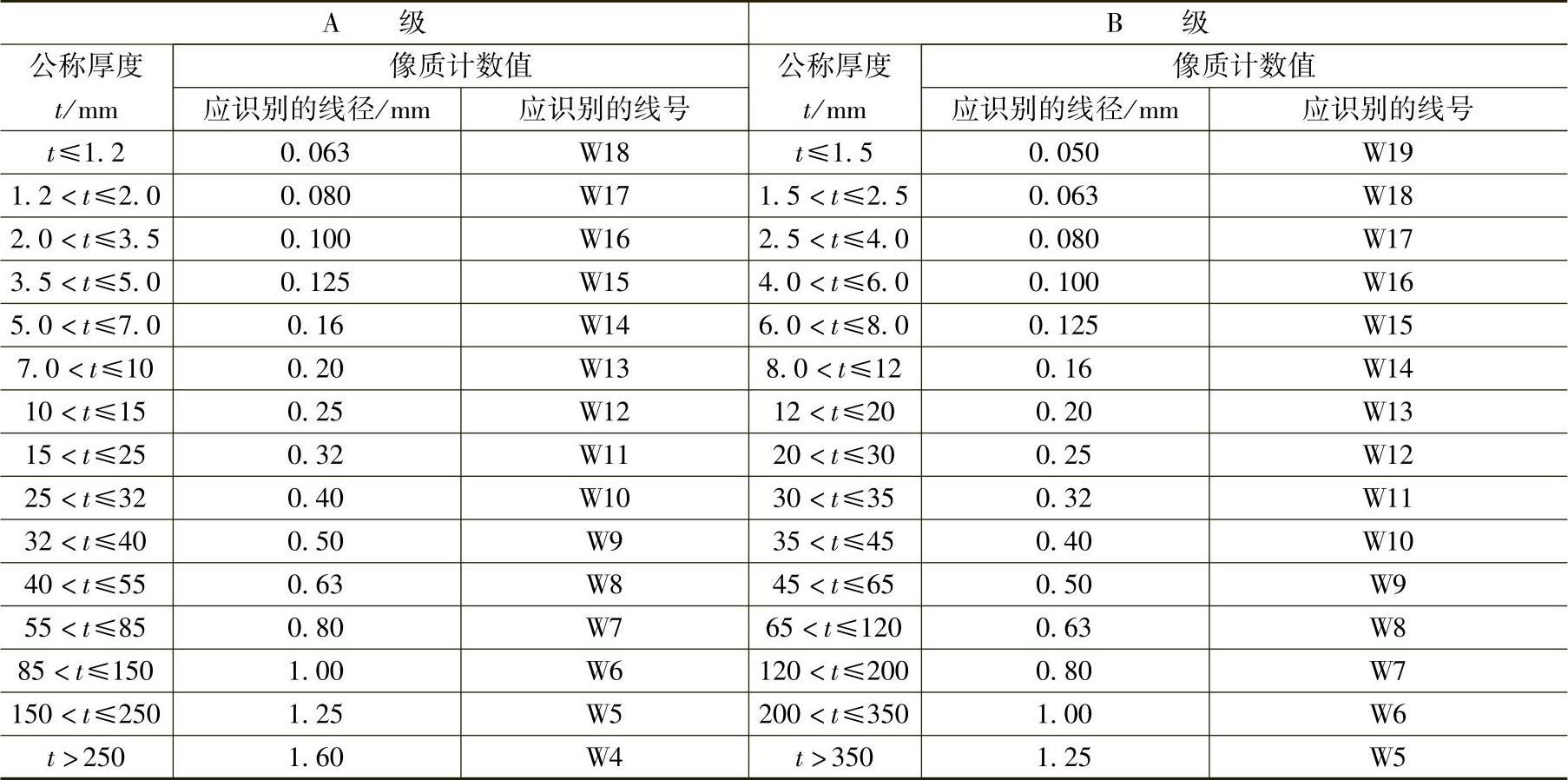

照相灵敏度是用丝型像质计中不同直径金属丝所规定的相应编号,即所谓像质计数值来表示的,见表7-5。例如:线径0.100mm对应的像质计数值为W16,线径0.40mm对应的像质计数值为W10。

2)灵敏度。灵敏度是评价射线照相质量最重要的指标,它标志着射线检测中发现缺陷的能力。由于无法预知工件沿射线穿透方向上应识别的最小缺陷尺寸,为此必须采用具有已知尺寸的人工“缺陷”(金属丝、圆孔)的像质计来度量。各种类型的像质计都是用来测定射线照相灵敏度的工具。

表7-5 单壁透照最低线型像质计数值

利用像质计得到的射线照相灵敏度,仅用于衡量射线照相影像的质量,而不能直接表示可以发现自然缺陷的实际尺寸。在透照灵敏度相同的情况下,由于缺陷性质、取向、内含物的不同,所能发现的实际尺寸不同。所以在达到某一灵敏度时,并不能断定能够发现缺陷的实际尺寸究竟有多大。但它完全可以客观地评价影像质量。

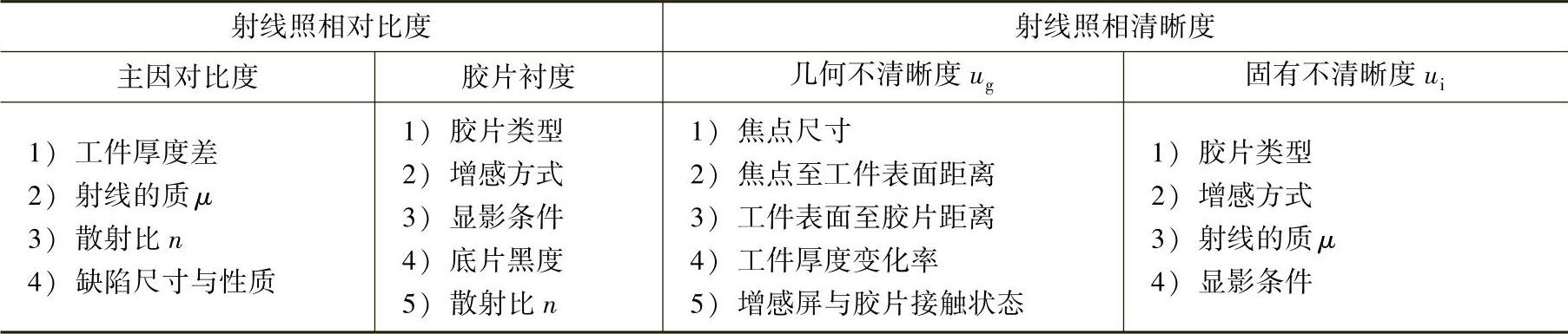

研究表明,射线照相灵敏度是射线照相对比度(又称为衬度。它指小细节或小缺陷与其周围的黑度差)和清晰度(黑度变化明锐或不明锐程度)两大因素的综合效果。影响射线照相灵敏度的各种因素之间的关系见表7-6。从表中可以看出,有些因素对对比度和清晰度有双重影响,如射线的质、胶片类型、增感方式和显影条件等。

表7-6 影响射线照相灵敏度的因素

3)黑度。底片黑度(或光学密度)D是指曝光并经暗室处理后的底片黑化程度。黑度定义的数学表示为

D=Ig(L0/L)

式中 L0——入射光强;

L——透射光强。

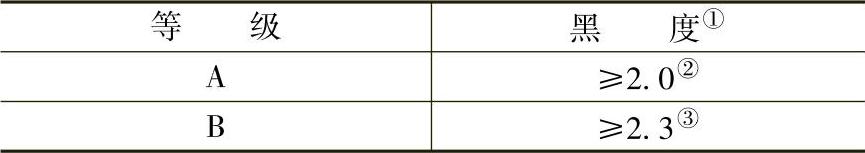

射线底片黑度可用黑度计(光密度计)直接在底片的规定部位测量(图7-8)。灰雾度D0是指未经曝光的底片经显影处理后获得的微小黑度,它当然也包含了胶片片基本身的不透明度。GB/T 3323—2005规定的各检测技术等级的黑度值见表7-7。

图7-8 黑度测量部位

A、B—为最小处 C、D—为最大处

表7-7 底片的黑度范围

①测量允许误差为±0.1。

②经合同各方商定,可降为1.5。

③经合同各方商定,可降为2.0。

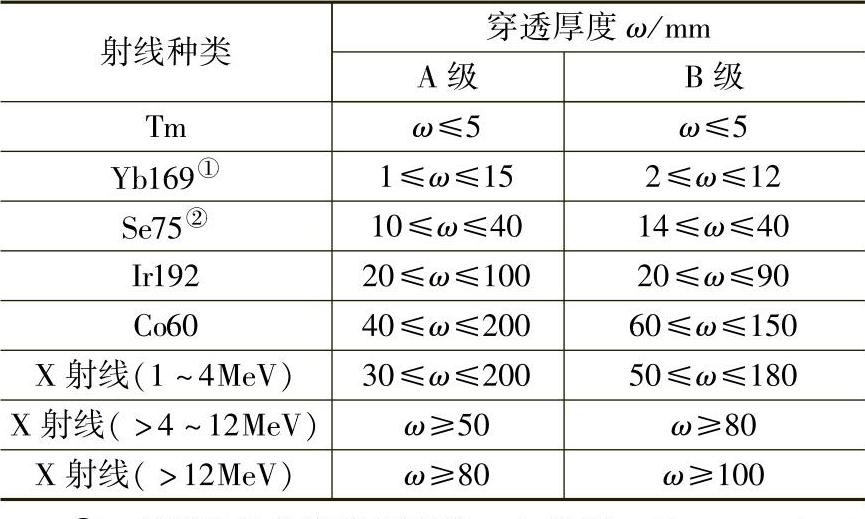

(2)射线源选择:

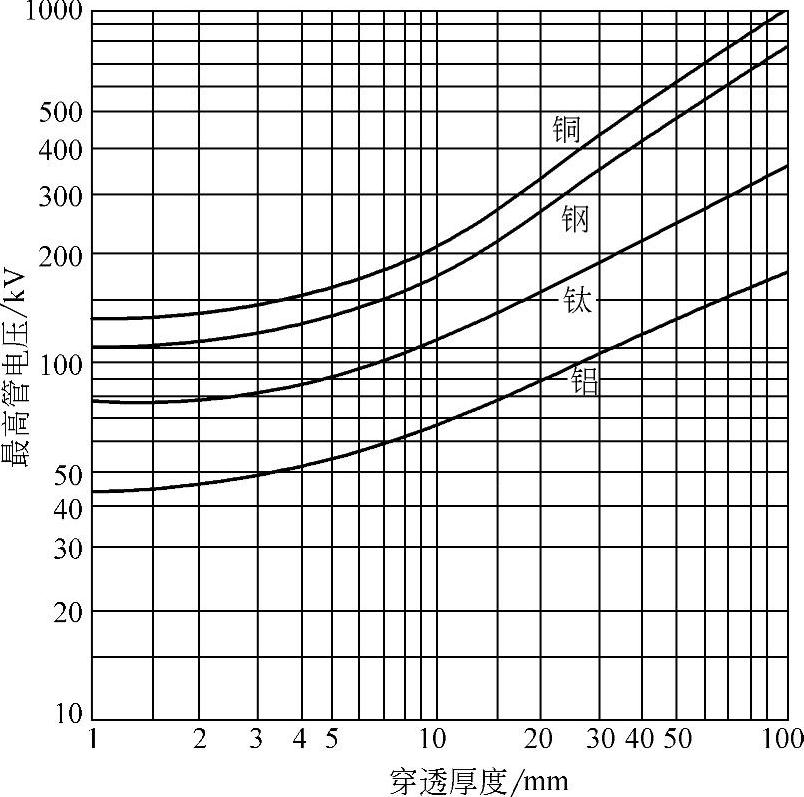

1)射线能量。是指射线源的kV、MeV值或γ射线源种类的选择。射线能量愈大,其穿透能力愈强,可透照的工件厚度愈大。但同时也带来由于衰减系数的降低而导致的成像质量下降(主要使底片对比度,即底片上相邻二区域的黑度对比度明显下降)。能量选择应在保证穿透的前提下,尽量选择较低的射线能量。在GB/T 3323—2005标准中对允许使用的最高管电压和穿透厚度的下限作了规定,见图7-9和表7-8。

图7-9 穿透厚度和允许使用的最高管电压

表7-8 γ射线和1MeV以上X射线对钢、铜和镍基合金所适用穿透厚度

①对铝和钛的穿透厚度为:A级时,10<ω<70;B级时,25<ω<55。

②对铝和钛的穿透厚度为:A级时,35≤ω≤120。

2)射线强度。当管电压相同时,(F射线管)管电流值(mA)愈大,F射线源的射线强度愈大,则曝光时间愈短。

3)焦点尺寸。焦点尺寸愈小,照相灵敏度愈高,因此在可能条件下应选焦点小的射线源(详见下节)。(https://www.xing528.com)

4)辐射角。为射线束所构成的角度。F射线的辐射角分为定向和周向两种,分别适用于定向分段曝光(检测)和环焊缝整圈一次周向曝光(检测)。γ射线的辐射角分为定向、周向和4π立体角,分别适用于分段曝光(检测)、周向曝光(检测)和全景曝光(检测)。

(3)几何参数选择:

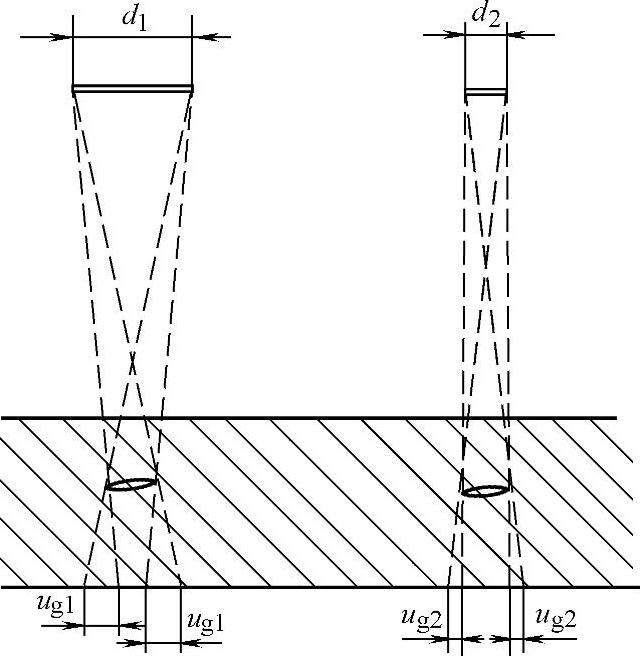

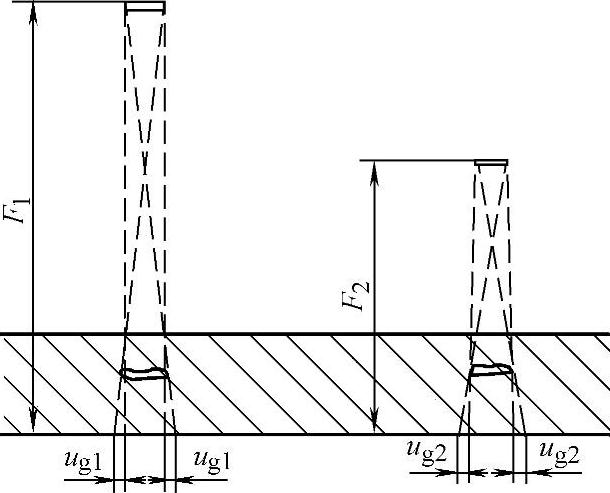

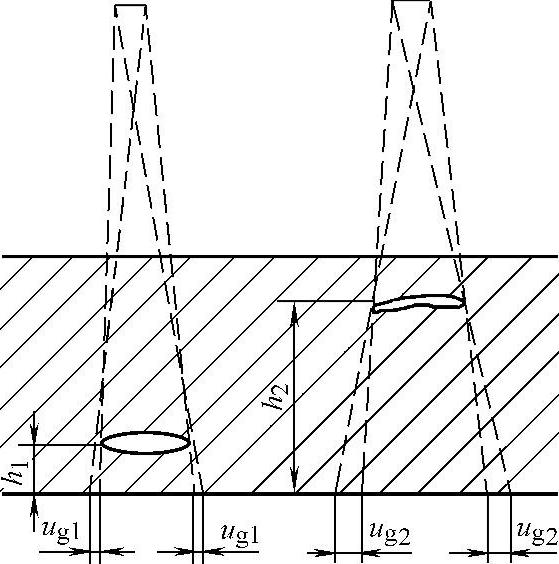

1)焦点尺寸。由于焦点都有一定的几何尺寸而不是点状源,在检测中必然会产生几何不清晰度ug(又称为半影)。它使缺陷边缘轮廓变得模糊。如图7-10所示,焦点几何尺寸(d)愈大,则几何不清晰度ug愈大。

2)透照距离。即焦距F,指的是焦点至胶片的距离。图7-11所示表明,焦距F愈大,则ug愈小。

3)缺陷至胶片距离。如图7-12所示,缺陷至胶片距离h愈大,ug也愈大。

图7-10 焦点尺寸对几何不清晰度的影响

图7-11 透照距离对几何不清晰度影响

图7-12 缺陷至胶片距离对几何不清晰度影响

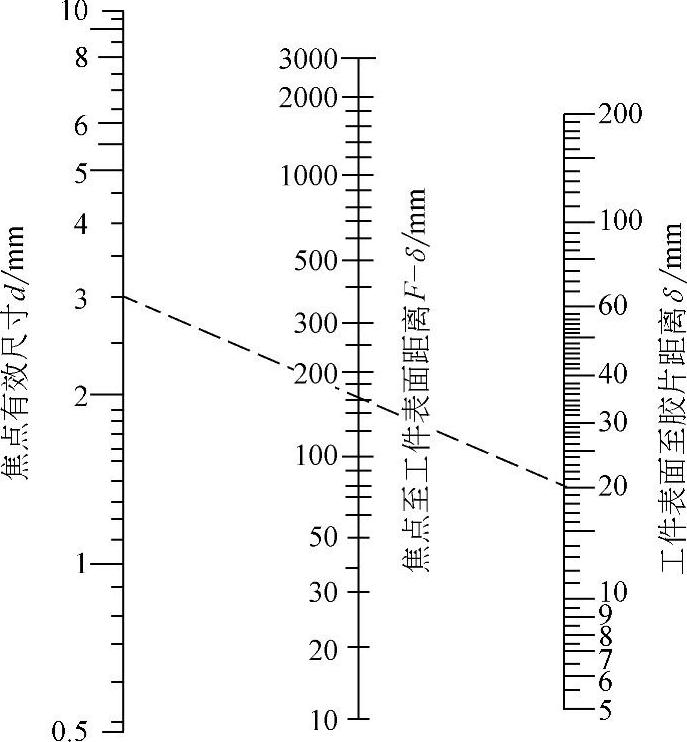

在国内外相关标准中,最小透照距离(最小焦距F)均依照几何不清晰度原理使用诺模图来确定,如图7-13所示。(示例:已知d=3mm,δ=20mm,ug=0.4mm。最小透照距离是多少?在图7-13所示的标尺d中找到“3”刻度,在标尺δ上找到“20”刻度,用直线连接这两点交于标尺F-δ的“150”刻度,得到射线源焦点至工件表面的距离为150mm,则最小透照距离Fmin=150mm+20mm=170mm)。

图7-13 确定焦点至工件表面距离的诺模图

(4)曝光条件的选择 在一定的检测器材、几何条件和暗室处理等条件下,欲获得规定黑度值的底片,对某一厚度工件应选用的透照参数叫曝光条件,又称为曝光规范。F射线检测的主要规范参数是:管电压、管电流、焦距和曝光时间;γ射线检测的主要规范参数是:焦距和曝光时间。

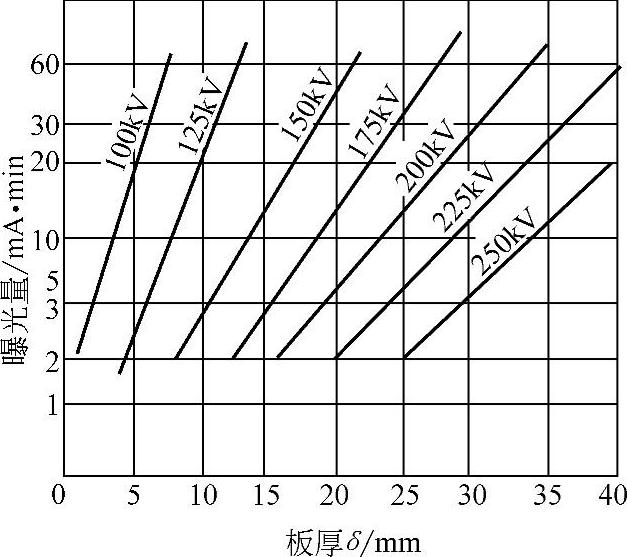

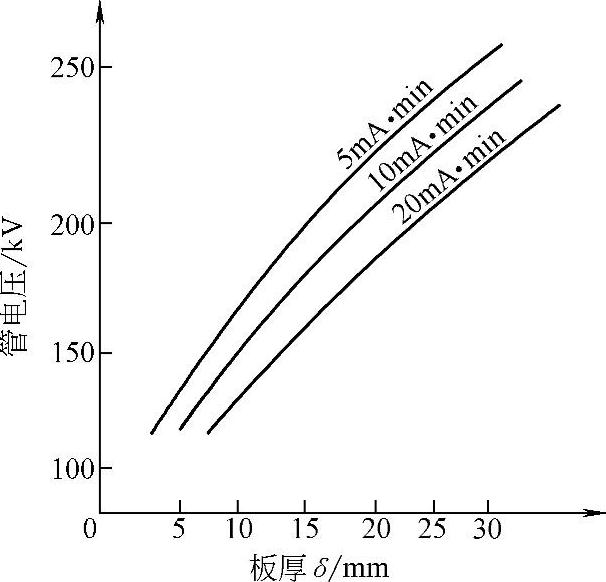

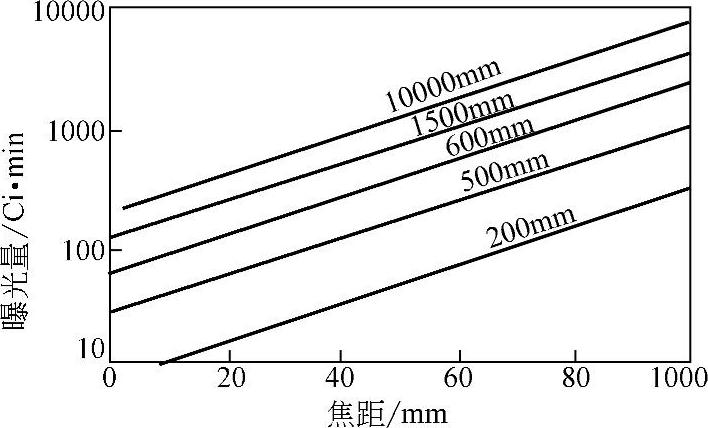

射线检测中常利用曝光曲线进行曝光参数的选择。图7-14、图7-15所示是F射线检测的曝光曲线,图7-16所示是γ射线检测的曝光曲线。

由于一张二维坐标图最多只能表示三个相关参数,因此在构成F射线曝光曲线时,一般只能选择透照厚度、管电压和曝光量作为可变参数,其他条件相对固定。目前用得较多的是图7-14那种。值得注意的是,任何曝光曲线只适用于一组特定条件,只有当实际拍片(检测)所用的所有条件与制作曝光曲线的条件完全一致时,才能从曲线中直接找出所需曝光量。任何条件的改变都应对曝光量进行修正。

图7-14 以管电压为参数的曝光曲线

图7-15 以曝光量(mA·min)为参数的曝光曲线

图7-16 Co60曝光曲线

(5)散射线的控制。射线检测时,凡受射线照射的物体,无论是工件、暗盒、墙壁、地面、甚至空气都会成为散射源。散射线使底片灰雾度增大,对比度和清晰度下降。其影响程度与散射比n有关。

n=Is/I

式中 Is——散射线强度;

I——直接透射强度。

散射比n与射线能量、透照厚度δ有关。试验表明:射线能量减小、透照厚度δ增大,都会使散射比n增大,如图7-17所示。

射线检测时,设置铅罩、铅光阑、铅遮板、底部铅板和滤板都主要是为了减少散射线。另外,金属增感屏也有减少散射线的作用。

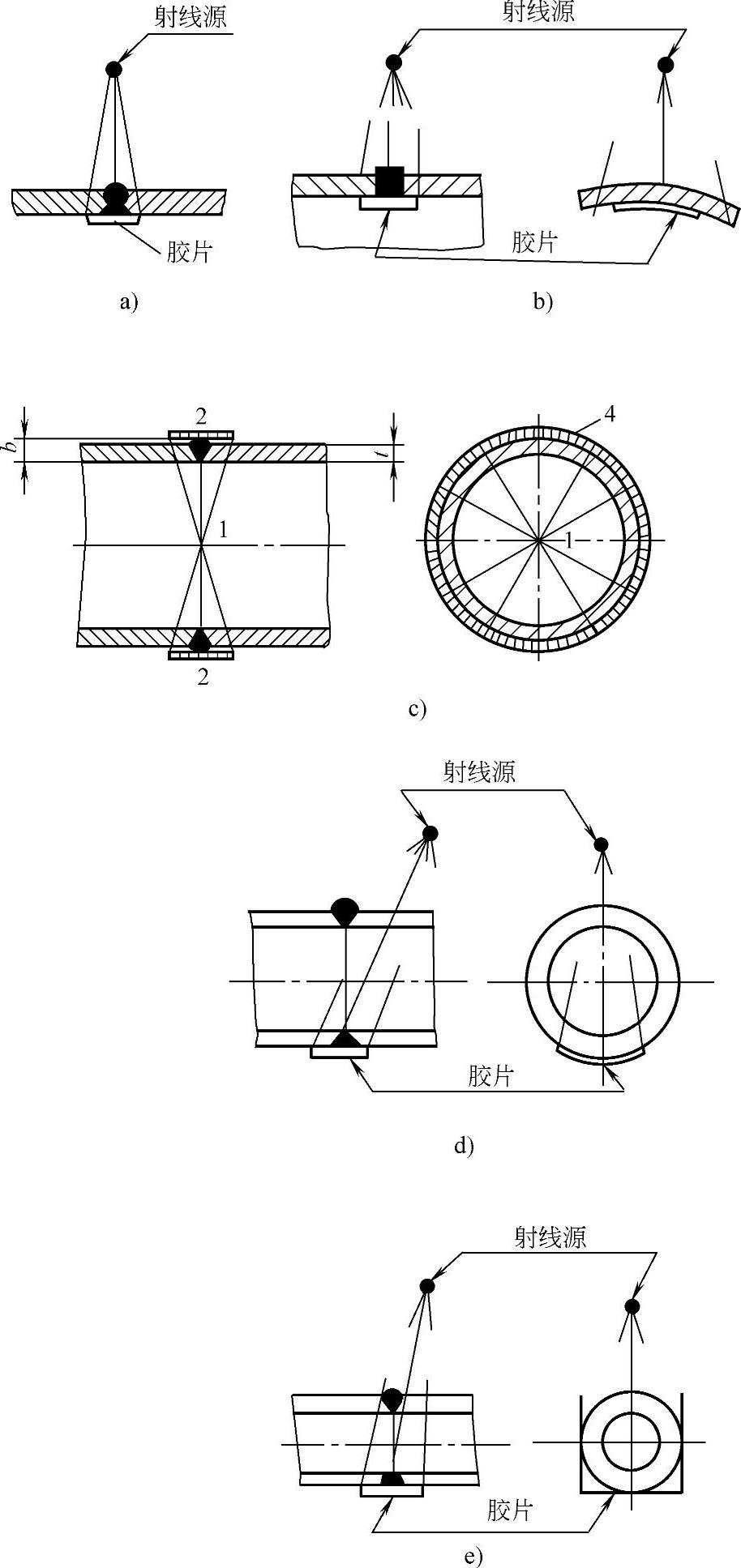

(6)透照方式的选择。GB/T 3323—2005标准规定,按射线源、工件和胶片之间的相互位置关系,焊缝的透照方式分为纵缝单壁透照法、单壁外透法、射线源中心法、射线源偏心法、椭圆透照法、垂直透照法、双壁单影法和不等厚透照法共八种,其中的部分方法如图7-18所示。

在透照方式确定之后,还应注意以下两点:

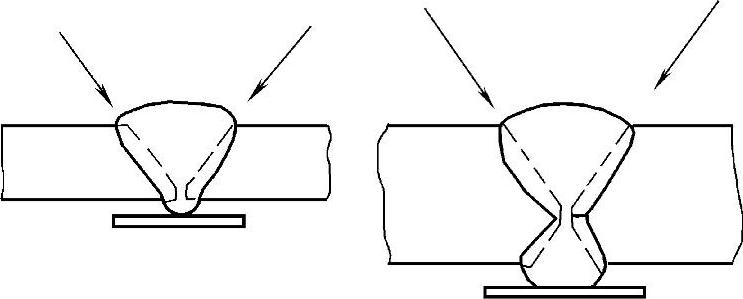

1)选择合适的射线入射方向。只有当射线垂直入射工件中缺陷时,胶片上缺陷的图像尺寸和形状才最接近实际。而只有当射线入射方向与裂纹、未熔合等面积型缺陷的深度相一致时,胶片上缺陷的影像才最清晰(此时才具有最高检出率)。实践表明:当二者倾角大于20°时,裂纹漏检的可能性大大增加。如图7-19所示,为便于检测出坡口面未熔合缺陷,应选与坡口面相一致(平行)的射线入射方向。

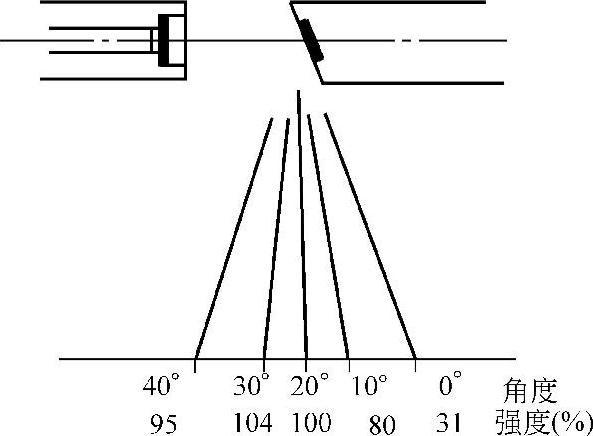

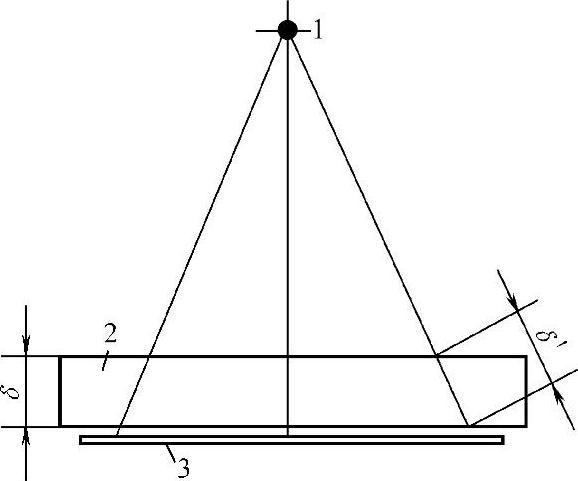

2)穿透厚度差的控制。在F射线机辐射角θ的照射场内,射线强度分布并不是均匀的(图7-20),这将造成底片黑度分布不均匀。越靠近边缘,射线强度越弱,黑度越低。如图7-21所示,透照工件时,中心射线穿透的工件厚度小于边缘射线穿透的工件厚度,产生了穿透厚度差(δ′>δ)。这也使底片边缘部位的黑度值低于中间部位的黑度值,降低了底片两端图像的对比度,在胶片两端产生缺陷漏检的可能性将提高。

图7-17 不同射线能量时n与δ关系(铁)

图7-18 焊缝透照方式示意图

a)纵缝单壁透照法 b)对接环缝单壁外透法

c)射线源中心法的对接环缝周向曝光

d)管对接环缝双壁单影法透照

e)椭圆透照法的管对接环缝双壁双影透照

图7-19 沿坡口方向透照图

图7-20 X射线场内射线强度分布

图7-21 穿透厚度差

1—射线源 2—工件 3—胶片

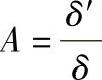

为此要控制穿透厚度比(表7-9)。穿透厚度比A定义如下:

式中 δ′——边缘射线穿透厚度;

δ——中心射线穿透厚度。

表7-9 穿透厚度比控制

对穿透厚度比A的限制,实际表现为对每次透照(检测)长度的控制。对某条长焊缝来说,可以看作该焊缝需要透照多少个段落(检测区段)。

7.1.1.3 缺陷识别

一般可从以下三个方面对射线底片上的影像进行分析、判断:

1)影像几何形状。

2)影像黑度分布。

3)影像的位置。

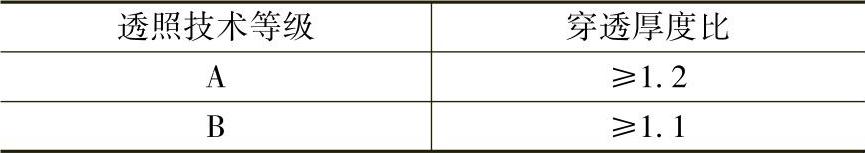

1.铸件常见缺陷的识别 铸件中常见的内部缺陷有以下四类:

1)孔洞类缺陷。如气孔、针孔、疏松、缩松。

2)裂纹类缺陷。如冷裂纹、热裂纹、白点、冷隔。

3)夹杂类缺陷。如夹杂物、夹渣、砂眼。

4)成分缺陷。偏析。

表7-10是主要缺陷产生原因和在射线照相检测底片上其影像特点。

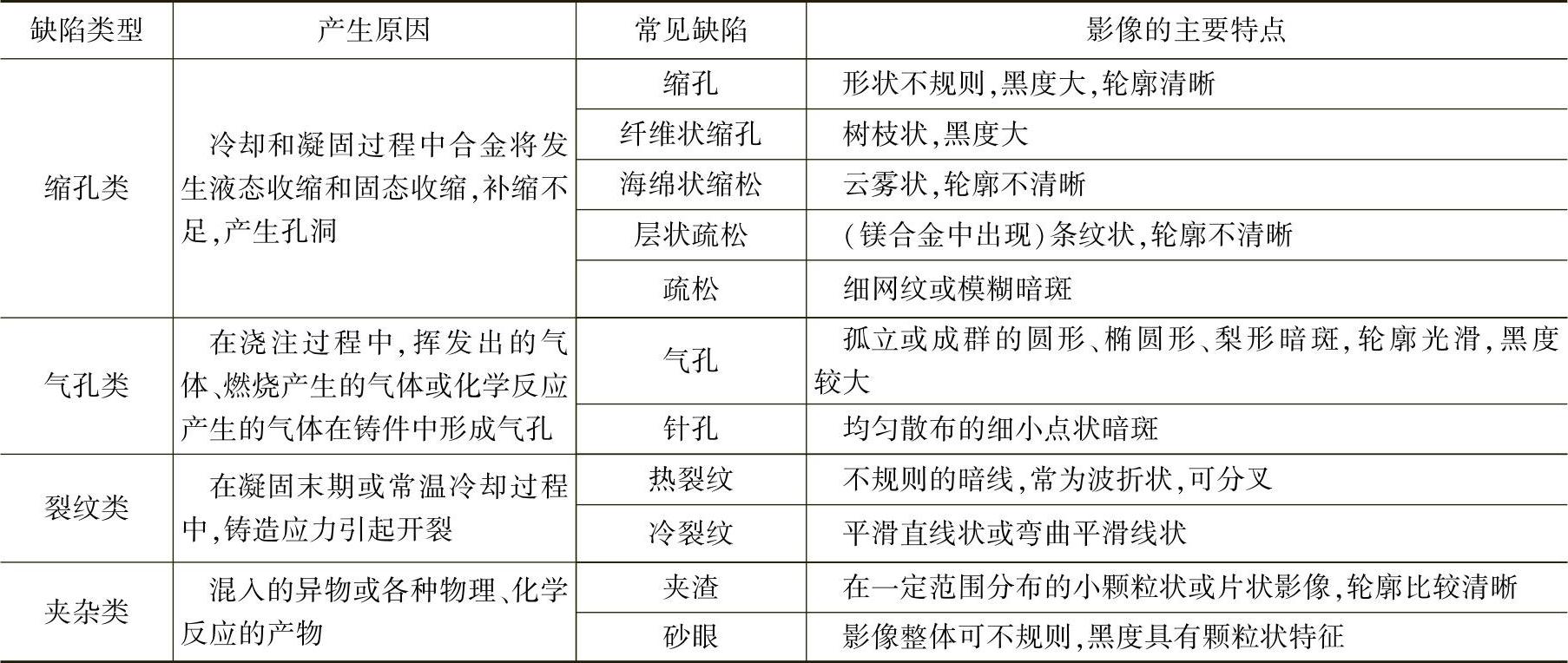

2.熔焊接头常见缺陷的识别 熔焊接头常见缺陷主要有五类:

1)熔合不良类。如未焊透、未熔合。

2)裂纹类。冷裂纹、热裂纹、再热裂纹、八字裂纹、弧坑裂纹等。

3)孔穴类。如气孔。

4)固体夹杂类。如夹渣、夹钨。

5)形状缺陷类。如咬边、焊瘤、下塌、下垂、烧穿、角变形、错边等。

表7-10 铸件主要内部缺陷产生原因及影像特点

表7-11是主要缺陷的产生原因和在射线照相检测底片上其影像特点。

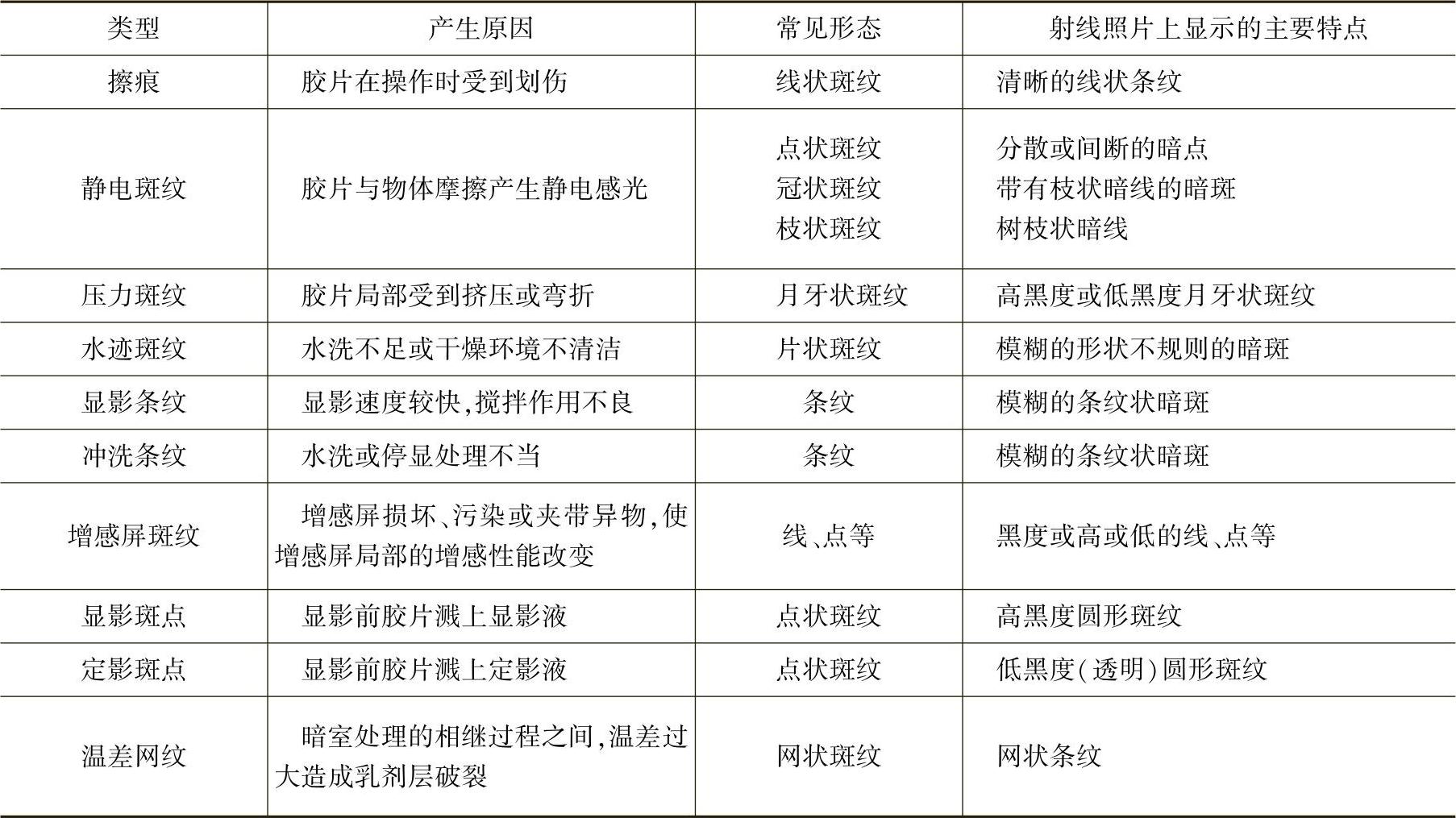

3.常见伪缺陷识别 由于射线照相操作不当、暗室操作不当或胶片本身存在质量问题,在射线底片上可能产生一些非缺陷的影像,常简称为伪缺陷。表7-12是射线照相法检测底片上常见的伪缺陷。

表7-11 熔焊接头主要缺陷产生原因及影像特点

表7-12 射线底片上常见伪缺陷

7.1.1.4 射线检测设备

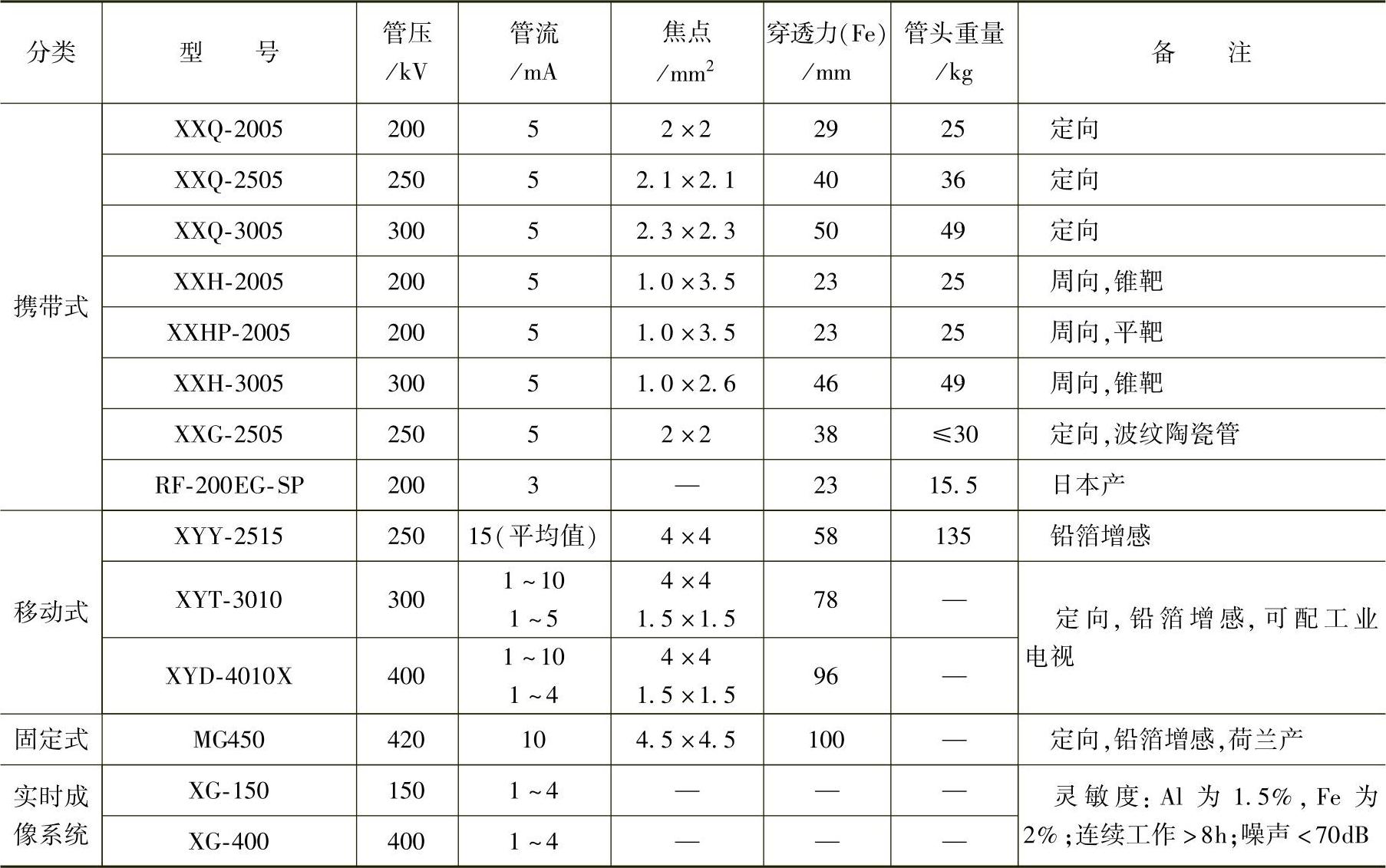

1.F射线机 按结构形式分为携带式、移动式和固定式三种。携带式F射线机因其体积小、重量轻,适用于施工现场和野外作业的检测工作。移动式F射线机能在生产车间或实验室内移动,适用于中、厚板件的检测。固定式F射线机则固定在确定的工作环境中,靠移动工件来完成检测任务。此外,F射线机也可按射线束的辐射方向分为定向辐射和周向辐射两种。其中周向F射线机特别适用于管道、锅炉和压力容器环形焊缝的检测。由于它一次曝光可以检测整条环缝,所以工作效率特别高。此外,还有一些特殊用途的F射线机,例如:软F射线机(管电压在60kV以下),用于检测金属薄件、非金属材料等低原子序数物质的内部缺陷。微焦点F射线机(通常为0.01~0.1mm,微焦点最小为0.005mm),适用于近焦距拍片,用于检测半导体器件、集成电路内部结构及焊接质量。

表7-13列出了几种典型F射线机的主要性能。

表7-13 几种典型X射线机主要性能

2.γ射线机γ射线检测具有如下特点:

(1)主要优点有:

1)穿透力强,最厚可以透照300mm钢材。

2)透照过程中不用水、电,因而可在野外、高空、高温及水下等场合作业。

3)设备轻巧、操作简单方便。

4)射线源体积小,因而可在F射线机和加速器无法达到的狭小部位工作(检测可达性好)。

(2)主要缺点有:

1)因为射线源时刻在衰变,且有γ射线产生,所以防护要求严。

2)半衰期短的γ射线源(如192Ir)更换频繁。

3)对缺陷发现的灵敏度略低于F射线机。

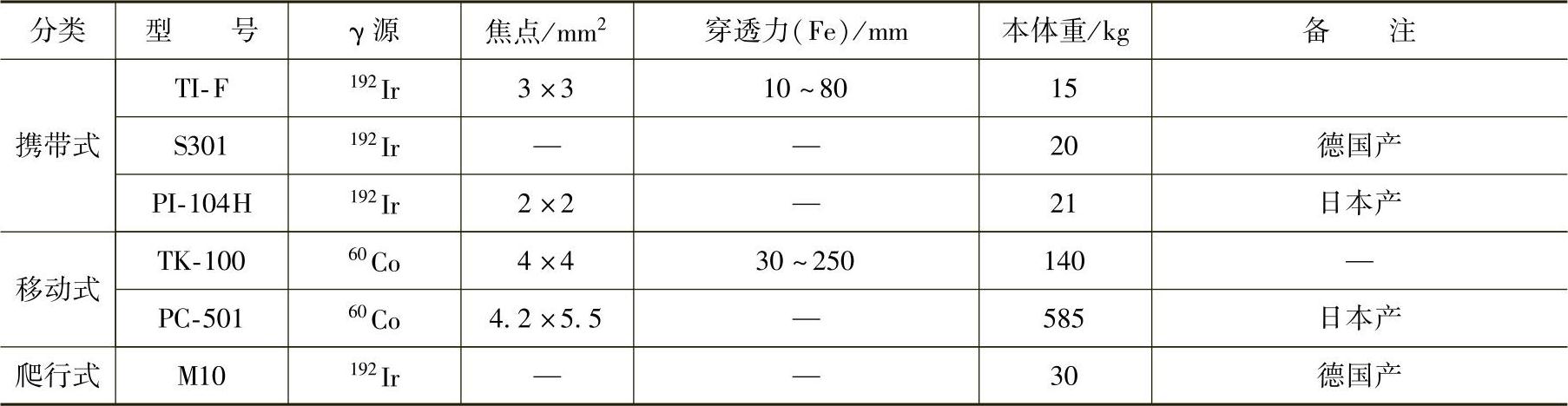

γ射线机按其结构分为携带式、移动式和爬行式三种。携带式γ射线机多采用192Hr、137Cs作射线源,适用于较薄件的检测。移动式γ射线机多采用60Co作射线源,用于厚件检测。爬行式γ射线机用于野外焊接管线的检测。

几种典型的γ射线机主要性能列于表7-14。

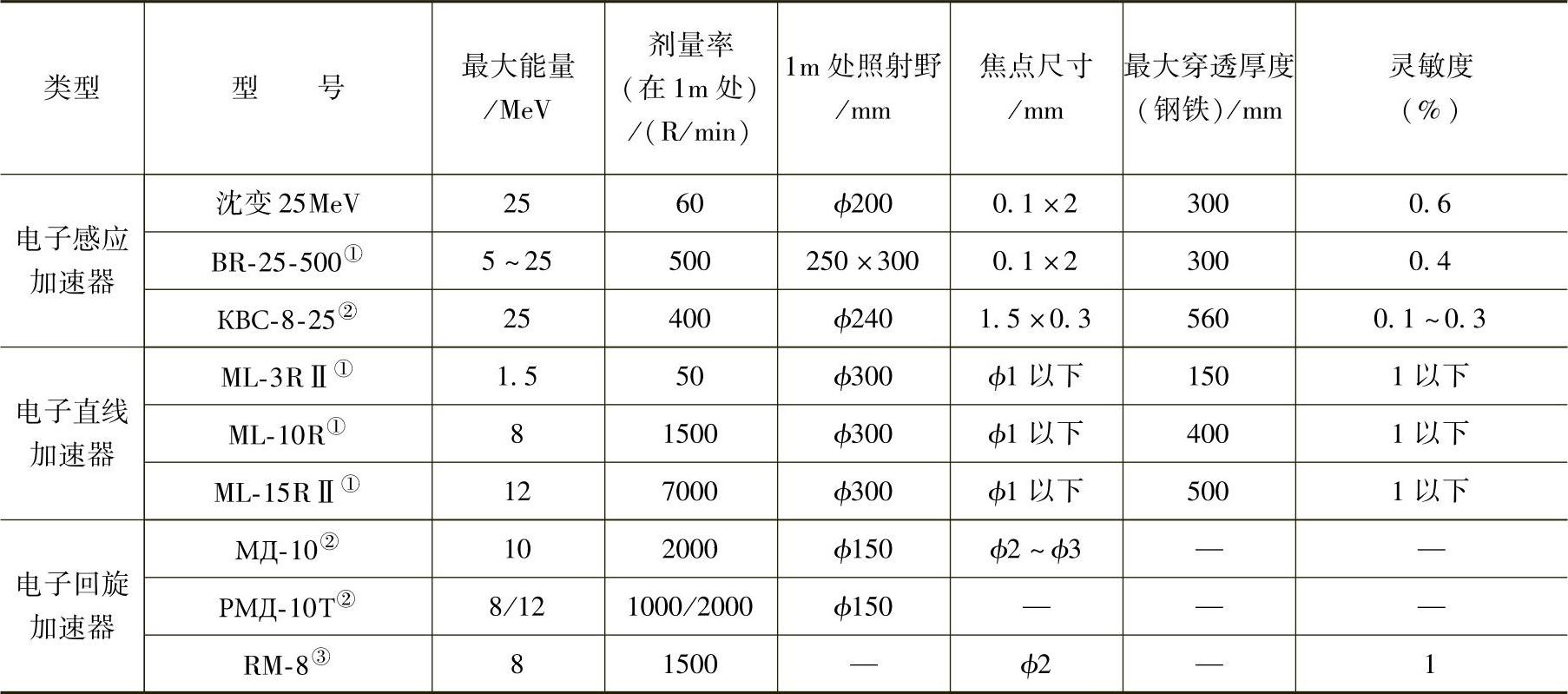

3.加速器 加速器是带电粒子加速器的简称。它是利用电磁场使带电粒子(电子、质子、氘核、氦核及其他重离子)加速而获得能量的装置。利用加速器加速带电粒子,通过轫致辐射产生高能F射线。

在工业射线照相检测中应用的加速器主要是电子直线加速器、电子感应加速器、电子回旋加速器三种。目前应用最广泛的是电子直线加速器。

加速器的特点是射线束能量、强度、方向均可精确控制;能量最高可达35MeV,探测厚度达500mm(钢铁);焦点尺寸小(电子感应加速器为0.1~0.2mm×2mm,电子直线加速器略大些),探测灵敏度高达0.5%~1%。

几种典型加速器的性能列于表7-15。

表7-14 几种典型的γ射线机主要性能

表7-15 几种典型加速器性能

①产地日本。

②产地俄罗斯。

③产地瑞典和芬兰。

4.射线检测设备初步选择 初步选择时主要应考虑的因素是:射线可穿透材料的厚度、显像质量、曝光时间、检测装置对位和移动的难易程度等。其中最主要的是射线可穿透材料的厚度。各种射线检测使用范围可参照图7-22和表7-3、表7-8。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。