【工作任务】

图11-1所示零件的轮廓是封闭的,如何确定Z向的进给是加工本零件的关键。该零件的毛坯尺寸为74mm×74mm×25mm,材料为45钢。

图11-1 内轮廓加工实例

【任务目标】

1.知识目标

·掌握N、G、M、F、S、T、尺寸字等共七大类功能。

·掌握数控编程的步骤。

·掌握程序段的组成。

2.技能目标

·掌握试切法对刀。

·学会编制一般平面铣削的数控加工程序。

·掌握平面度的检测方法。

【任务准备】

一、铣削平面工艺

1.夹具的选用

在数控铣床或加工中心上加工中小型工件时,一般采用机用虎钳进行装夹。机用虎钳具有较强的通用性和经济性,适用于尺寸较小的方形工件的装夹。

2.卸刀座

卸刀座用于从刀柄上装卸铣刀的装置。

3.刀具的选用

面铣刀主要用于在立式铣床上加工平面和台阶等。面铣刀的主切削刃分布在铣刀的圆柱面或圆锥面上,副切削刃分布在铣刀的端面上。常用面铣刀有整体式面铣刀、硬质合金整体焊接式和硬质合金机夹面铣刀等。

4.平面铣削方法的选择

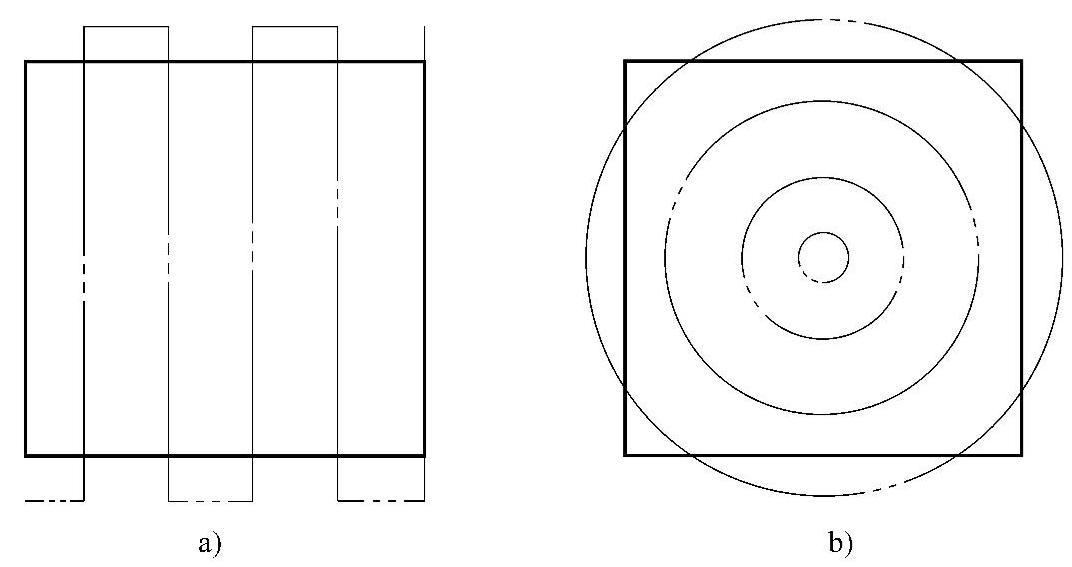

在铣床上铣削平面的方法有两种,即端铣和周铣,如图11-2所示。

图11-2 平面铣削的方法

a)端铣 b)周铣

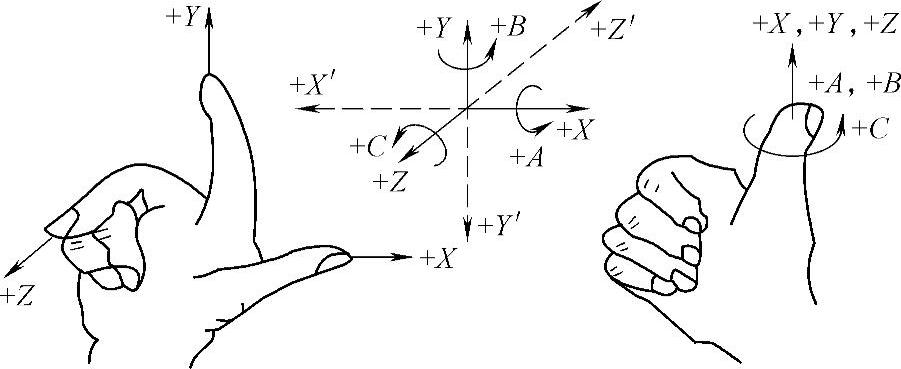

为了便于编程时描述机床的运动,简化程序的编制方法及保证记录数据的互换性,数控机床的坐标和运动的方向均已标准化。

(1)坐标系的确定原则

1)刀具相对于静止工件而运动的原则。

2)确定数控机床上运动方向和距离的坐标系称为数控机床坐标系。标准的坐标系是如图11-3所示的笛卡儿坐标系,根据右手定则可以很方便地确定。

图11-3 右手笛卡尔坐标系

(2)运动方向的确定

1)Z坐标的确定。Z坐标的运动由传递切削力的主轴决定,与主轴轴线平行的标准坐标轴为Z坐标。

2)X坐标的确定。X坐标是水平的,它平行于工件装夹面,是刀具或工件在定位平面内运动的主要坐标。

3)Y坐标的确定。Y坐标的方向可根据X坐标和Z坐标的运动,按照笛卡儿坐标系来确定。

(3)数控铣床机床坐标系

1)机床原点。机床原点是数控机床坐标系的原点,又称机床零点,它是数控机床上设置的一个固定点,一般情况下不允许用户进行更改。机床原点又是数控机床进行加工运动的参考点,一般设置在刀具远离工件的极限位置,即各坐标轴正方向的极限点处。

2)机床参考点。该点在机床制造厂出厂时已设定好,并将数据输入到数控系统中。对于大多数数控机床,开机时必须首先进行刀架返回机床参考点操作,以确定机床参考点。只有机床回参考点以后,机床坐标系才能建立起来,刀具移动才有了依据,否则不仅加工无基准,而且还会发生碰撞等事故,机床参考点位置在机床原点处,故回机床参考点操作可以称为机床零点操作,简称“回零”。二、数控系统的主要七大类功能

1.顺序号(程序号)

地址:N1~N9999,一般放在程序段段首。

功能:表示该程序段的号码,在以后插入程序时不会改变程序段号的顺序。

如:N10…;

N20…;

N30…;

N40…;

指令使用说明:顺序号字不代表数控机床执行顺序,可以不连续,一般由小到大排列,仅用于程序的校对和检索等。

2.尺寸字

地址:X_Y_Z_。

功能:表示机床上刀具运动到达的坐标位置或转角。例如,“G00 X10 Y10 Z50”表示刀具运动终点的坐标为(10,10,50),尺寸单位有米制(mm)和寸制(in)之分,系统默认米制。

3.进给功能

地址:F。

功能:表示刀具切削加工时进给速度的大小,数控铣床进给速度的单位一般为毫米/分钟(mm/min)。例如,“N10 G01 X50 Y10 F80”表示刀具进给速度为80mm/min。

4.主轴转速功能

地址:S_。

功能:表示主轴的转速。单位:转/分钟(r/min)。例如,“S1000”表示主轴转速为1000r/min。

5.刀具功能

地址:T_。

功能:表示指定加工时所选用的刀具号。例如,T6表示选6号刀。

6.辅助功能

地址:M_。

M从M00~M99,前置的“0”可以省略,如M03与M3可以互用。

华中世纪星数控系统常用辅助功能指令及含义见表11-1。

表11-1 华中世纪星数控系统常用辅助功能指令及含义

(1)程序暂停M00 当CNC执行到M00指令时将暂停执行当前程序,以方便操作者进行刀具和工件的尺寸测量、工件掉头、手动变速等操作。暂停时,机床的主轴进给及切削液停止,而全部现存的模态信息保持不变,要继续执行后续程序只需按操作面板上的循环启动键即可。

(2)选择停止M01 与M00类似,在含有M01的程序段执行后,自动运行停止。但需将机床操作面板上的选择停开关置为有效。

(3)程序结束M02 该指令用在主程序的最后一个程序段中。当该指令执行后,机床的主轴进给、切削液全部停止,加工结束。

使用M02的程序结束后,不能自动返回到程序头。若要重新执行该程序需要重新调用该程序。

(4)程序结束并返回到零件程序头M30 M30与M02功能相似,只是M30指令还兼有控制返回到零件程序头的作用。使用M30的程序结束后,若要重新执行该程序,只需再次按操作面板上的循环启动键即可。

(5)主轴控制指令M03、M04、M05

1)M03使主轴以程序中编制的主轴转速顺时针方向(从Z轴正向向Z轴负向看)旋转。

2)M04使主轴以程序中编制的主轴转速逆时针方向旋转。

3)M05使主轴停止旋转。一般用于以下情况:①程序结束前可以省略(M02和M30指令已包含M05指令的功能);②在高速挡和低速挡交换时使用M05;③正、反转交换时也要用M05。

M03、M04、M05可相互注销。

(6)与切削液开停有关的指令M07、M08

1)M07指令打开2号切削液。

2)M08指令打开1号切削液。

3)M09关闭切削液。M09为默认功能。

(7)子程序调用及返回指令M98、M99 编程时,为了简化程序的编制,当一个工件上有相同的加工内容时,常用调用子程序的方法进行编程。调用子程序的程序称为主程序。子程序的编号与一般程序基本相同,只是程序的结束指令为M99,表示子程序结束并返回到调用子程序的主程序中继续执行。

1)子程序的格式。

O××××;

…;

M99;

在子程序开头必须规定子程序号,以作为调用入口地址,在子程序的结尾用M99以控制执行完该子程序后返回主程序。

2)调用子程序的格式。

M98 P_L_;

其中,P为被调用的子程序号;L为重复调用次数,最多为999次。

注意:CNC允许在一个程序段中最多指定三个M代码。但是由于机械操作的限制,某些M代码不能同时指定。有关机械操作对一个程序段中指定多个M代码的限制见机床的随机说明书。

M00、M01、M02、M30、M98和M99不能与其他M代码一起指定。

7.准备功能

地址:G_。

G从G00~G99,前置的“0”可以省略,如G03与G3可以互用。

功能:建立机床或控制系统工作方式。

华中世纪星数控系统常用G代码功能见表11-2。

表11-2 华中世纪星数控系统常用G代码功能

准备功能G指令是由G后加一或两位数值组成。用于建立机床或控制系统工作方式的一种指令。

G功能有非模态和模态之分。非模态G功能只在所规定的程序段中有效,程序段结束时被注销。模态G功能是一组可相互注销的G功能,这些功能一旦被执行则一直有效直到被同一组的G功能注销为止。

模态G功能组中包含一个默认G功能,上电时将被初始化为该功能。没有共同参数的不同组G代码可以放在同一程序段中,而且与顺序无关。例如,G90、G17可与G01放在同一程序段,但G00、G02、G03等不能与G01放在同一程序段。

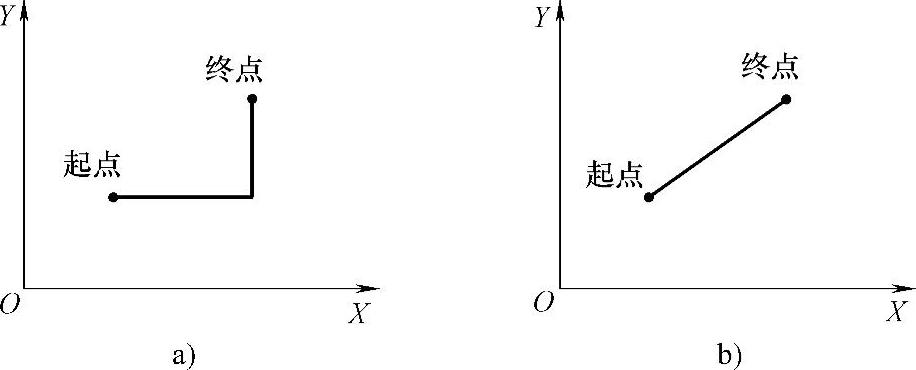

(1)快速点定位指令G00 该指令控制刀具以点位控制的方式快速移动到目标位置,其移动速度由参数来设定,指令执行开始后,刀具沿着各个坐标方向同时按参数设定的速度移动,最后减速到达终点,如图11-4a所示。注意,在各坐标方向上有可能不是同时到达终点。刀具移动轨迹是几条线段的组合,不是一条直线。不同数控系统运动不一样,在FANUC系统中,运动总是先沿45°角的直线移动,最后在某一轴单向移动至目标点位置,如图11-4b所示。

图11-4 快速点定位指令G00

编程人员应了解所使用的数控系统的刀具移动轨迹情况,以避免加工中可能出现的碰撞。(https://www.xing528.com)

格式:G00 X_Y_Z_;

功能:快速点定位。

说明:

1)X、Y、Z为终点坐标值。

2)G00为模态指令。

注意:

1)刀具运动轨迹不一定为直线。

2)运动速度由系统参数给定。

3)用此指令时不切削工件。

(2)直线插补指令G01 直线插补指令用于产生按指定进给速度F实现的空间直线运动。

格式:G01 X_Y_Z_F_;

功能:直线插补。

说明:

1)X、Y、Z为直线终点坐标。

2)F为进给速度。

3)G01为模态指令,如果后续的程序段不改变加工的线型,可以不再书写这个指令。

4)程序段使刀具从当前位置以联动的方式,按程序段中F指令所规定的合成进给速度沿直线(联动直线轴的合成轨迹为直线)移动到程序段指定的终点,刀具的当前位置是直线的起点,为已知点。

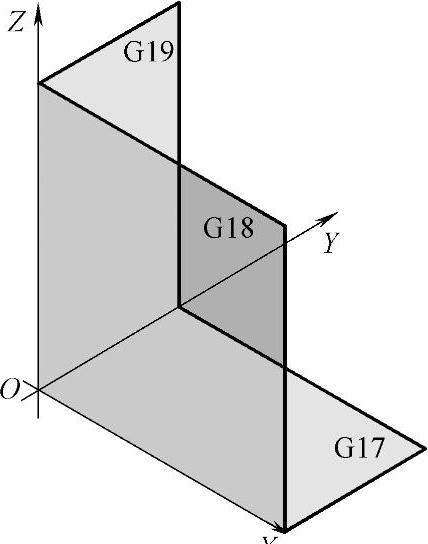

(3)编程平面指令(G17、G18、G19) 应用数控铣床或加工中心进行零件加工前,只有先指定一个坐标平面,即确定一个两坐标的坐标平面,才能使机床在加工过程中正常执行刀具半径补偿及刀具长度补偿功能,坐标平面选择指令的主要功能就是指定加工时所需的坐标平面。

坐标平面规定如图11-5所示,分述如下:

图11-5 平面坐标系

G17之后的程序都是以XY平面为切削平面,本指令为模态指令,G17为机床开机后系统默认状态,在编程时G17可省略。

G18之后的程序都是以XZ平面为切削平面,本指令为模态指令。

G19之后的程序都是以YZ平面为切削平面,本指令为模态指令。

(4)工件坐标系的设置指令(G54~G59) G54~G59指令为模态指令,它们在设置工件坐标系时的作用和效果都是相同的,设定时可任选一个,但设定后编程时使用的坐标系指令必须跟所设定的一致。例如操作者在对刀设定的工件坐标系为G54,那么编写的加工程序中坐标系指令也应相应地使用G54指令来设置工件坐标系。一般情况下,机床开机并回零后,G54为系统默认工件坐标系。

【例11-1】 工件坐标系的应用

O1

N10 G54 G90 G00 Z100

N20 M03 S500

N30 G00 X0 Y0

…

N90 G00 Z100

O2

N100 G55 G90 G00 Z100

N110 M03 S500

N120 G00 X0 Y0

…

N200 M30

上例的N10~N90程序段,通过G54设定O1作为工件坐标原点来完成轮廓1的加工;N100~N200程序段,通过G55设定O2作为另一工件坐标原点来完成轮廓2的加工。由此看出,在编写加工程序时,可根据需要设定工件上任一点作为工件坐标原点。

(5)绝对编程指令G90与增量编程指令G91

绝对编程:指机床运动部件的坐标尺寸值相对于坐标原点给出。

增量编程:指机床运动部件的坐标尺寸值相对于前一位置给出。

格式:G90(G91) X_Y_Z_;

功能:G90为绝对坐标尺寸编程。G91为增量坐标尺寸编程。

说明:

1)G90与G91后的尺寸字地址只能用X、Y、Z。

2)G90与G91均为模态指令,可相互注销。其中G90为机床开机的默认指令。

3)G90、G91可用于同一程序段中,但要注意其顺序所造成的差异。

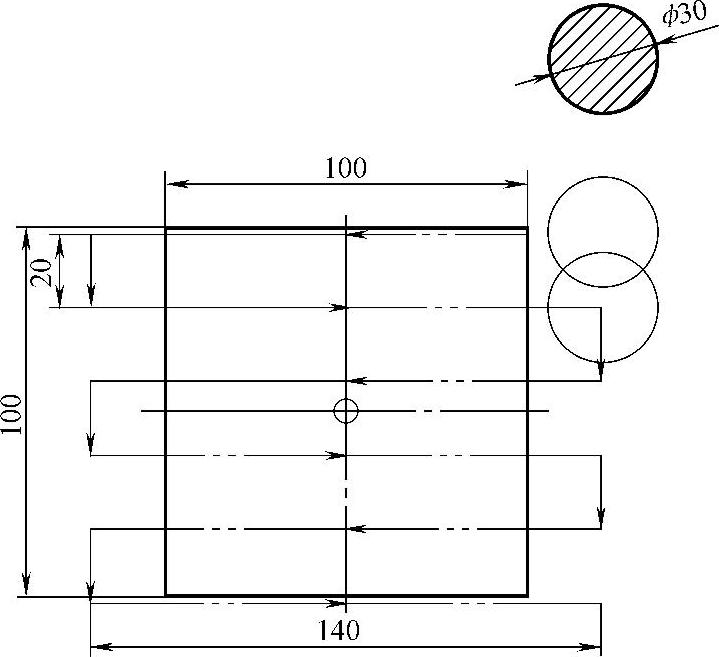

三、程序的编制

采用ϕ50mm的面铣刀加工图11-6所示的工件,编制程序如下:

O1

G54 G00 X0 Y0 Z100

M03 S1000

G00 X70 Y0

G01 Z-0.5 F50

G02 I-70 J0 F200

G01 X35

G02 I-35 J0

G01 X0

G00 Z100

M05

M30

【任务实施】

1.设计加工路线

加工本任务的工件时,采用刀具半径补偿进行编程,刀具刀位点轨迹如图11-7所示。

2.编制加工程序

O1122

G90 G54 G00 X0 Y0 Z100

M03 S1000

G00 X70 Y70

G00 Z10

G01 Z-0.2 F50

M98 P100 L4

G90 G00 Z100

M05

M30

O100

G91 G01 Y-20

X-140

Y20

X140

M99

图11-6 采用面铣刀加工工件实例

图11-7 平面加工路径

【检查零件】

1.轮廓加工精度及误差分析

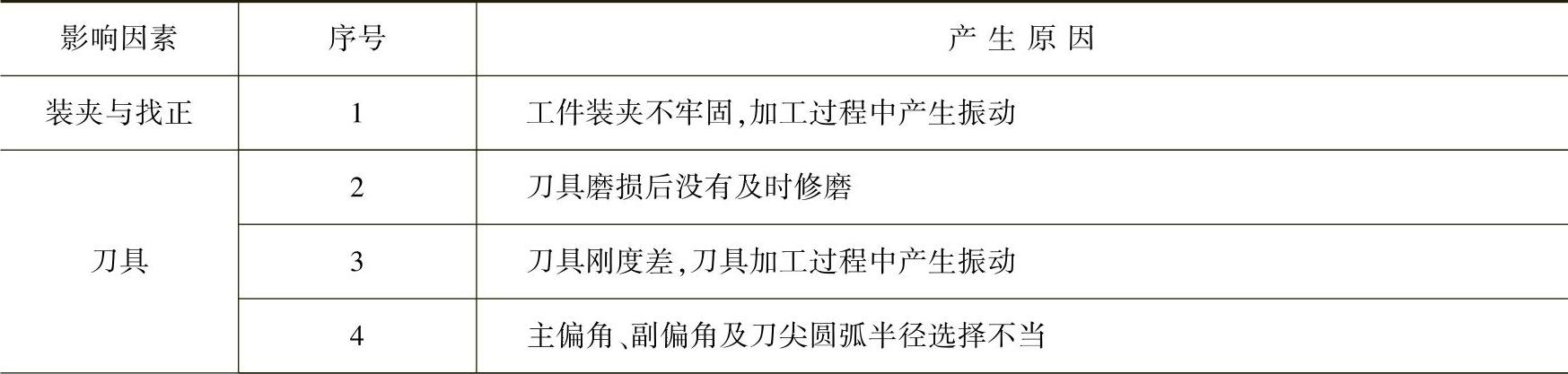

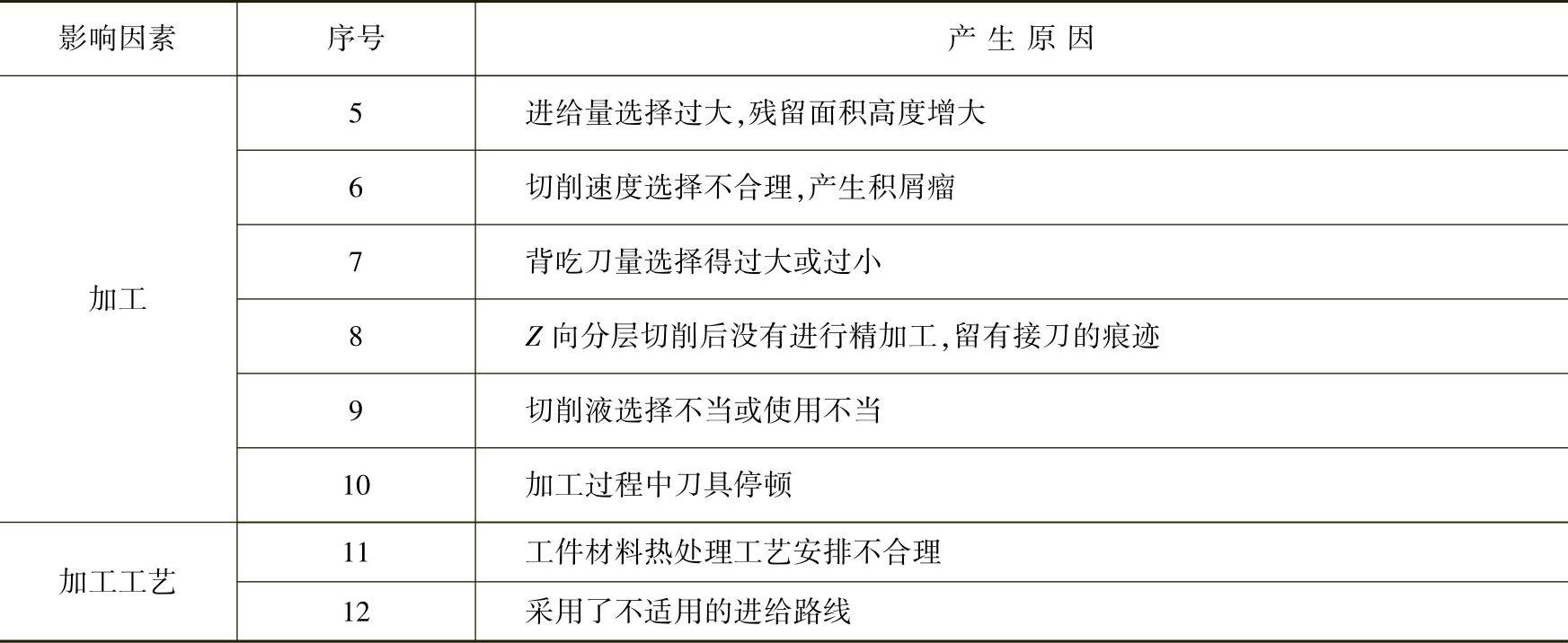

轮廓铣削精度主要包括尺寸精度、几何精度及表面粗糙度。数控铣削加工过程中导致精度下降的原因是多方面的,常见的原因见表11-3。

表11-3 数控铣削加工过程中导致精度下降的常见原因

(续)

2.零件检测与评分

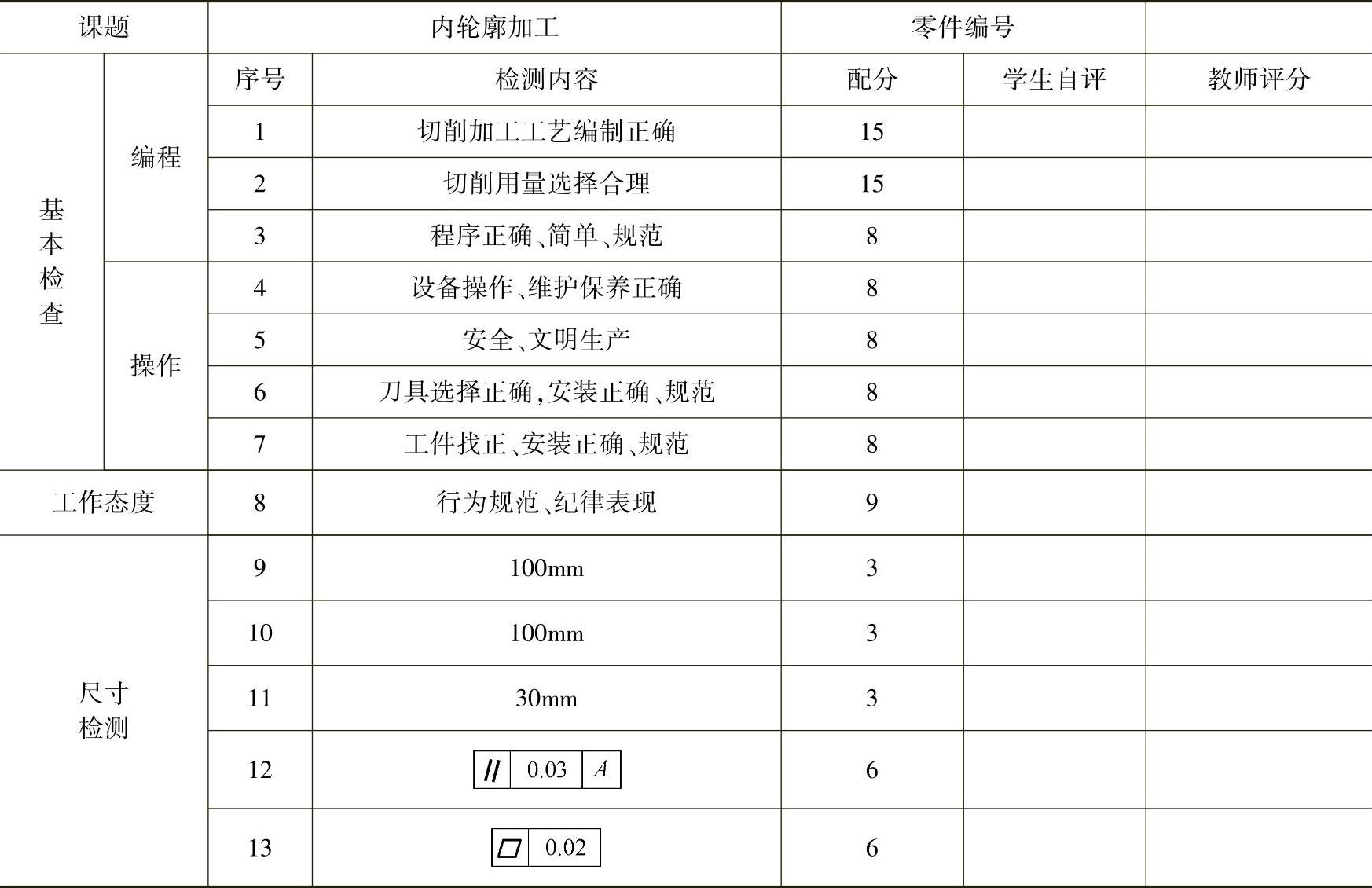

零件加工完毕后,进行尺寸检测,检测结果写入表11-4中

表11-4 评分表

【任务巩固】

1.采用立铣刀加工内轮廓时,如何进行Z向进给?

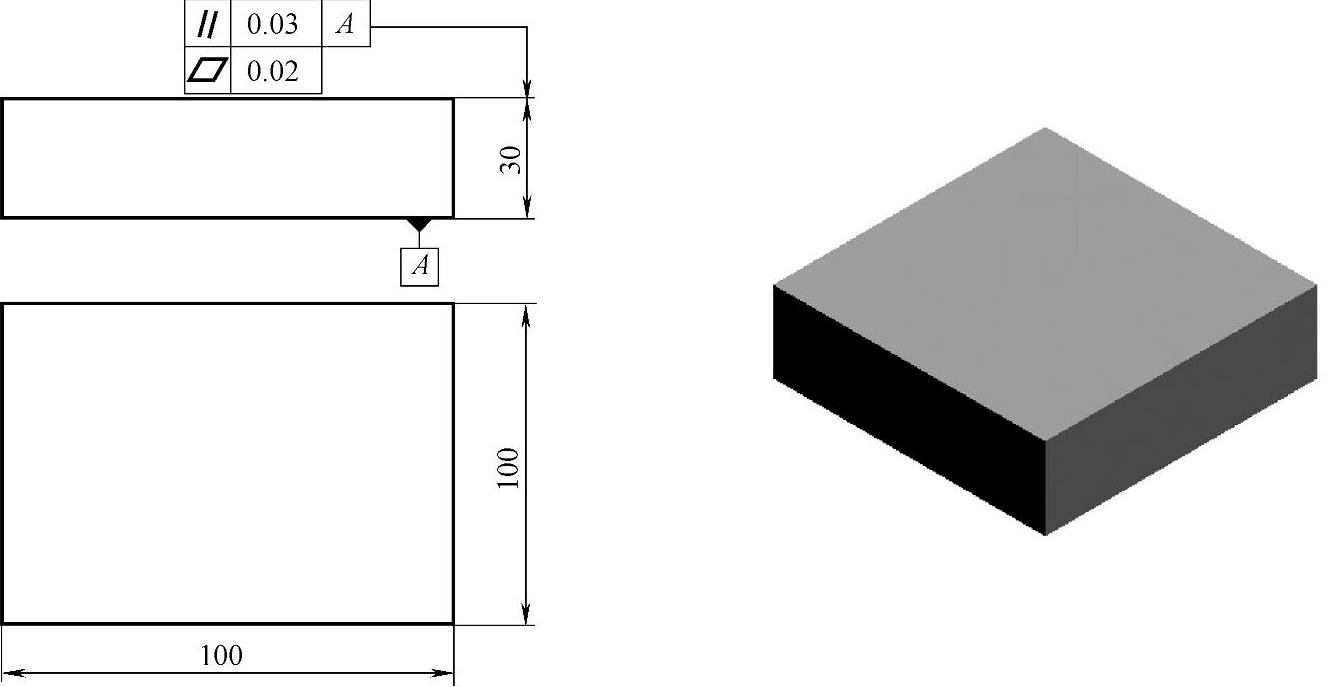

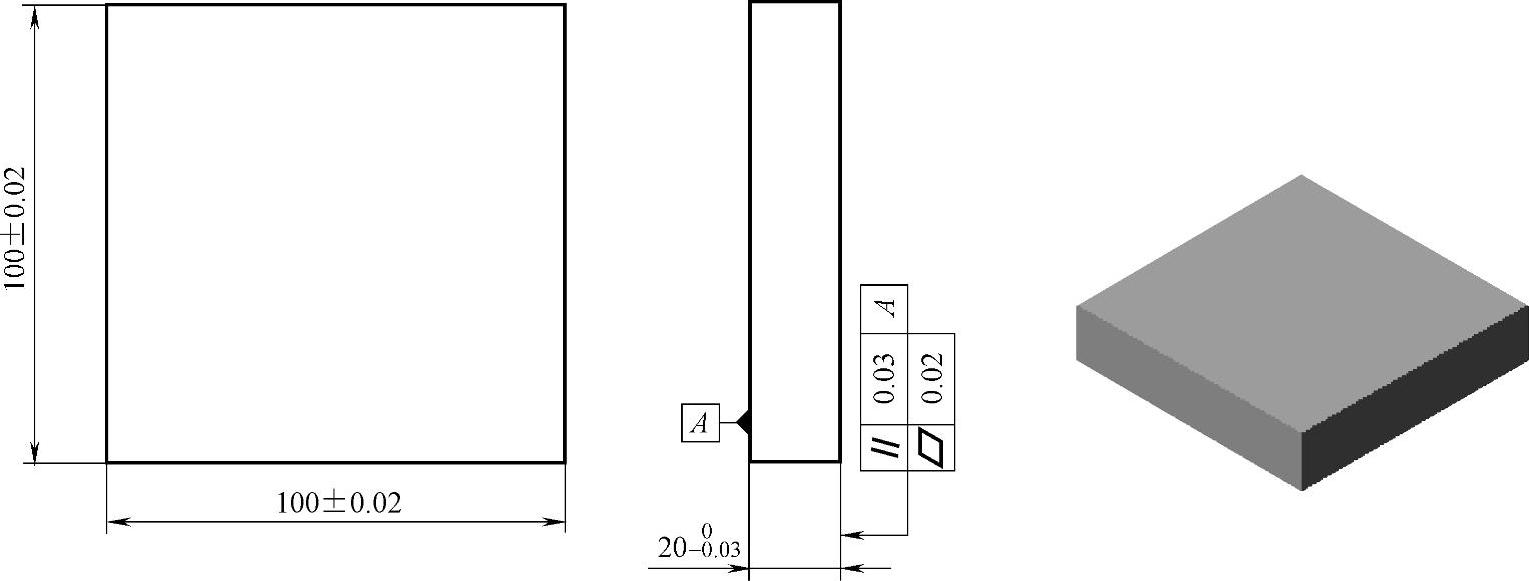

2.加工图11-8所示的长方体零件,毛坯尺寸为105mm×105mm×30mm,材料为45钢。

图11-8 长方体零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。