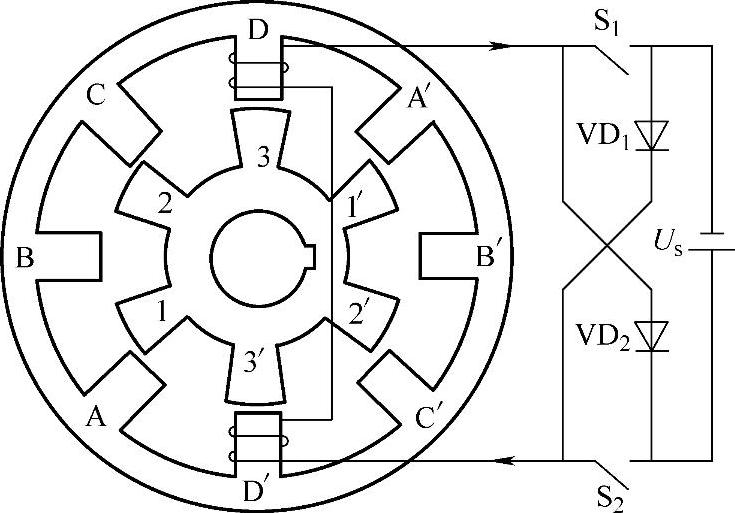

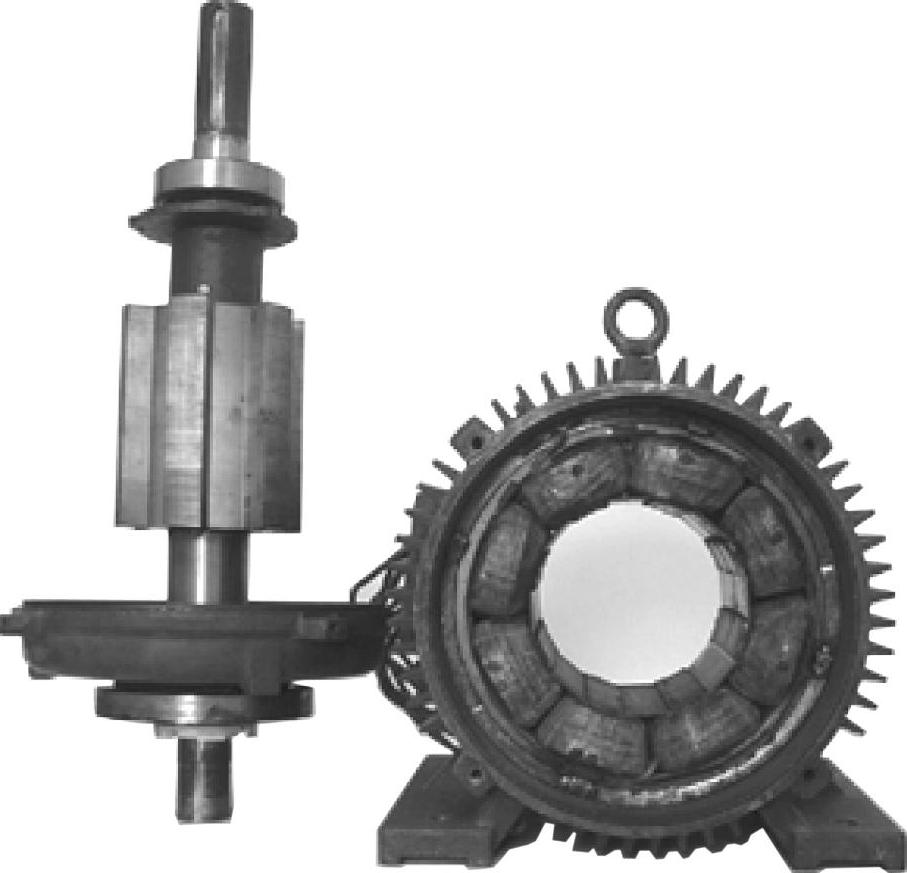

与反应式步进电动机相同,SR电动机系双凸极变磁阻电动机,其定、转子凸极均由具有高磁导率的硅钢片叠成,转子既无绕组亦无永磁体,定子极上绕有集中绕组,相距π/q空间角度的2q个磁极绕组串联(或并联)构成一相绕组。图1-2为一典型的四相(定子8极/转子6极)SR电动机原理结构,图1-3为其定转子实际结构。

结构上与步进电动机相似的SR电动机的运行原理亦遵循“磁阻最小原理”——磁通总要沿着磁阻最小的路径闭合,而具有一定形状的铁心在移动到最小磁阻位置时,必使其主轴线与磁场的轴线重合。如图1-2所示,相距π空间角度(即径向相对)的2个定子绕组(q=1)正向串联构成一相,相绕组通电后在铁心内形成两极型的磁场。与传统电动机电磁转矩由主磁场和电枢磁场相互作用产生不同,SR电动机转子既无绕组亦无永磁体,其转矩由磁路选择最小磁阻结构的趋势产生。图1-2中,D相定子凸极轴线D-D′与转子凸极轴线3-3′重合,此时D相磁路磁阻最小,而D相电感为最大,这时若继续给D相励磁,则因磁力线已被“拉直”,转子只受到径向磁吸力而无切向磁拉力,故转子不再转动;但若给A相励磁,则因磁力线被“扭曲”而产生切向磁拉力力图使转子旋转到转子凸极轴线1-1′与A相定子凸极轴线A-A′重合的位置处,并使A相磁路磁阻最小而A相电感为最大,显然,以图1-2瞬时位置为起始点,依次给A→B→C→D相通电,转子即会逆着励磁顺序以逆时针方向连续转动;反之,若依次给C→B→A→D相通电,电动机则沿顺时针转动。由此可见,SR电动机的转向与相电流方向无关,仅由相绕组励磁顺序决定。另外,从图1-2可见,当主开关器件S1、S2导通时,D相绕组从直流电源Us吸收电能;而当S1、S2关断时,相电流经续流二极管VD1、VD2回馈电源Us,这种再生作用使SRD具有较高的效率。

一般地,对定子极数为Ns、转子极数为Nr的m相SR电动机,相绕组循环励磁一次,转子转过一个转子极距τr,且有

τr=360°/Nr (1-6)

则步距角θstep为

θstep=τr/m=360°/(mNr) (1-7)

图1-2 四相(8/6)SR电动机结构(图中仅画出其中的一相绕组及其主电路)

图1-3 四相(8/6)SR电动机定、转子实际结构

若SR电动机的转速为n(r/min),则相电流脉冲的频率f为

SR电动机的气隙磁场既非直流电动机的恒定磁场,亦非异步电动机(也称为感应电动机)的旋转磁场,而是步进磁场。正因为电动机转速与由f决定的该步进磁场的平均转速保持着“同步”关系,也可将SR电动机视为一种同步电动机。

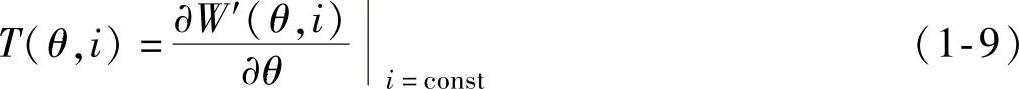

相电流为非正弦的脉冲波及铁心磁路的高饱和是SR电动机运行的显著特点。考虑到磁路饱和带来的非线性,应根据磁共能准确计算SR电动机的电磁转矩,即

式中,θ为转子位置角;i为相电流。

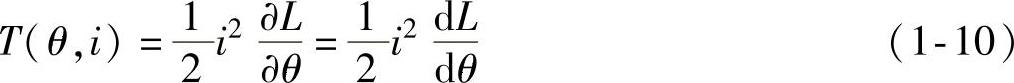

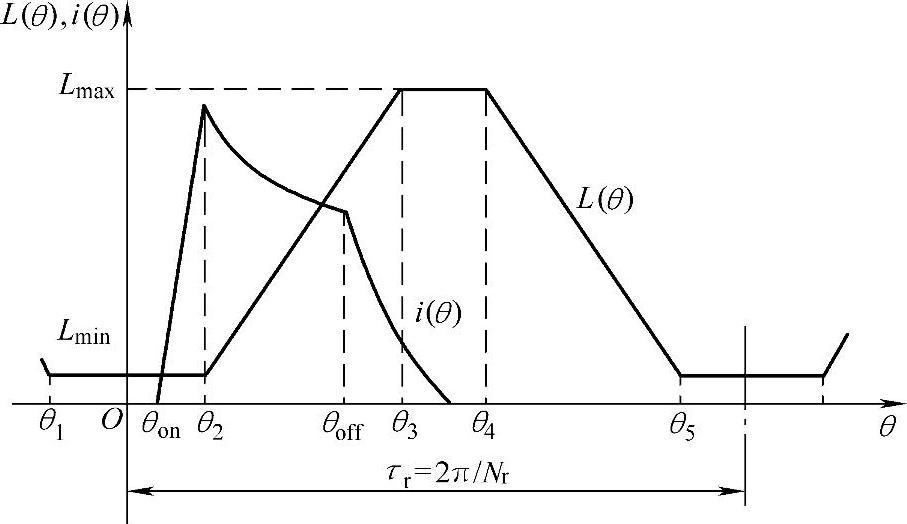

显然,磁共能W′(θ,i)的改变既取决于转子位置,亦取决于相电流的瞬时值。在对SR电动机定性分析时,为避免繁琐的数学推导,可忽略磁路饱和,即假定相电感仅与转子位置有关而与相电流无关,由此得到相电感的简化线性模型如图1-4所示。图1-4中,Lmax对应定、转子凸极轴线重合的磁阻最小位置处相电感;Lmin对应定子凸极轴线与转子槽中心线重合的磁阻最大位置处相电感。基于线性模型,式(1-9)可简化为

图1-4 线性相电感L(θ)及角度位置控制方式相电流i(θ)(https://www.xing528.com)

式(1-10)表明,SR电动机的电磁转矩方向与相电流方向无关,仅取决于相电感随转角的变化。若dL/dθ>0,相绕组有电流流过,产生电动转矩;若dL/dθ<0,流过相电流,则产生制动转矩。因此,通过控制相电流脉冲的幅值、开通角θon和关断角θoff,即可控制SR电动机转矩的大小和方向,这正是SR电动机调速控制的基本原理;此外,即使相电流为理想的“平顶”电流,其合成转矩亦是脉动的。显然,增加相数m有利于减小转矩脉动,但导致控制复杂和功率变换器成本增加。为了实现自起动和四象限运行,SR电动机的相数m应不小于三相,且定、转子的极数Ns、Nr应满足以下条件[1]:

式中,LCM为取最小公倍数;要求Ns>Nr是为了减小相电流脉冲的频率,以减小损耗。

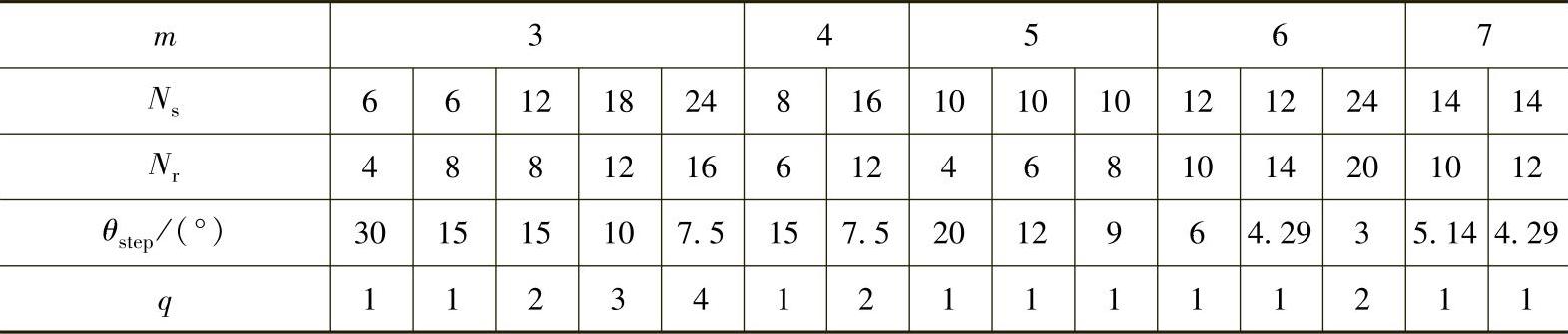

表1-1为几种典型的SR电动机定、转子极数搭配方案[2],其中q为相绕组工作的极对数。

表1-1 几种典型的SR电动机定、转子极数搭配方案[2]

目前,应用较多的是四相(8/6)和三相(6/4)结构。由于三相(6/4)结构性能并不比四相(8/6)逊色,但经济性却明显提高,故对三相(6/4)SR电动机的研究、开发正日益受到重视。

综上所述,SR电动机借助电力电子开关电路使各相定子绕组按一定顺序与直流电源接通或断开而形成气隙步进磁场,利用双凸极结构气隙不均匀所导致的磁路磁阻变化,在载流相绕组中产生感应电动势,以吸收电源电功率而形成拖动性的磁阻转矩,实现机电能量转换,其具有如下优点:

1)结构坚固、简单、成本低。突出优点是转子无任何绕组亦无永磁体,转子的这种“整体”结构使SR电动机运行于高速、超高速成为可能;定子绕组为集中线圈,嵌装容易,端部短而牢固;转子转动惯量小,易于加、减速;适用于高速、环境恶劣场合。

2)热耗大部分产生在定子,易于冷却;转子无永磁体,最大允许温升较高。

3)转矩方向与相电流方向无关,具有较强的再生制动能力,只要控制各相在不同电感区域内的瞬时电流,即能方便地实现四象限运行,无须辅助电力电子开关器件,故可降低系统成本;其功率变换器是单极性的,相绕组与主开关串联,从结构上排除了普通交流电动机及无刷直流电动机逆变器短路故障的可能。

4)起动转矩大,在宽广的转速和功率范围内均具有高输出和高效率。

5)控制参数多,控制方式灵活。

6)各相绕组和磁路相互独立,系统可靠性高,容错能力强。

但SR电动机为“单边励磁”磁阻式电动机,其局限性主要为:

1)因没有独立的励磁绕组,相电流中既有转矩电流分量,也有建立气隙磁场所需的励磁电流分量,这使电动机和功率变换器之间存在无功功率往返交换,因而功率变换器所需的伏安容量较高。

2)若在相绕组电感下降区通电,则产生制动转矩,故在一个转子极距τr中一相至多工作一半时间,绕组和铁心利用率低,其单位体积能量转换密度低于电磁式电动机。

3)瞬时转矩脉动较大,通常SR电动机转矩脉动的典型值为±15%;振动、噪声问题较突出。

4)相数越多,主接线数越多;需要根据定、转子相对位置投励;不能像笼型异步电动机那样直接接入电网作稳速运行,而必须与控制器一同使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。