GB/T 9439—2010《灰铸铁件》等同采用ISO 185:2005,提出了对灰铸铁件的质量要求。灰铸铁的质量要求主要包含铸件的力学性能、金相组织、几何尺寸形状、尺寸公差、加工余量、重量偏差、表面质量和铸件缺陷八个方面。其中,几何形状尺寸、尺寸公差、加工余量和重量偏差应符合需方图样或技术要求,如无特殊要求,则尺寸公差和重量偏差按GB/T 6414的规定执行。表面质量按GB/T 6060.1的规定执行,铸件应清理干净,修整多余部分,去除浇冒口残余、芯骨、粘砂及内腔残余物。铸造缺陷应符合需方图样或技术要求,不得存在有影响铸件使用性能的缺陷,如裂纹、冷隔、缩孔等,对不影响铸件使用性能的表面缺陷及其修补等应符合图样或技术要求。

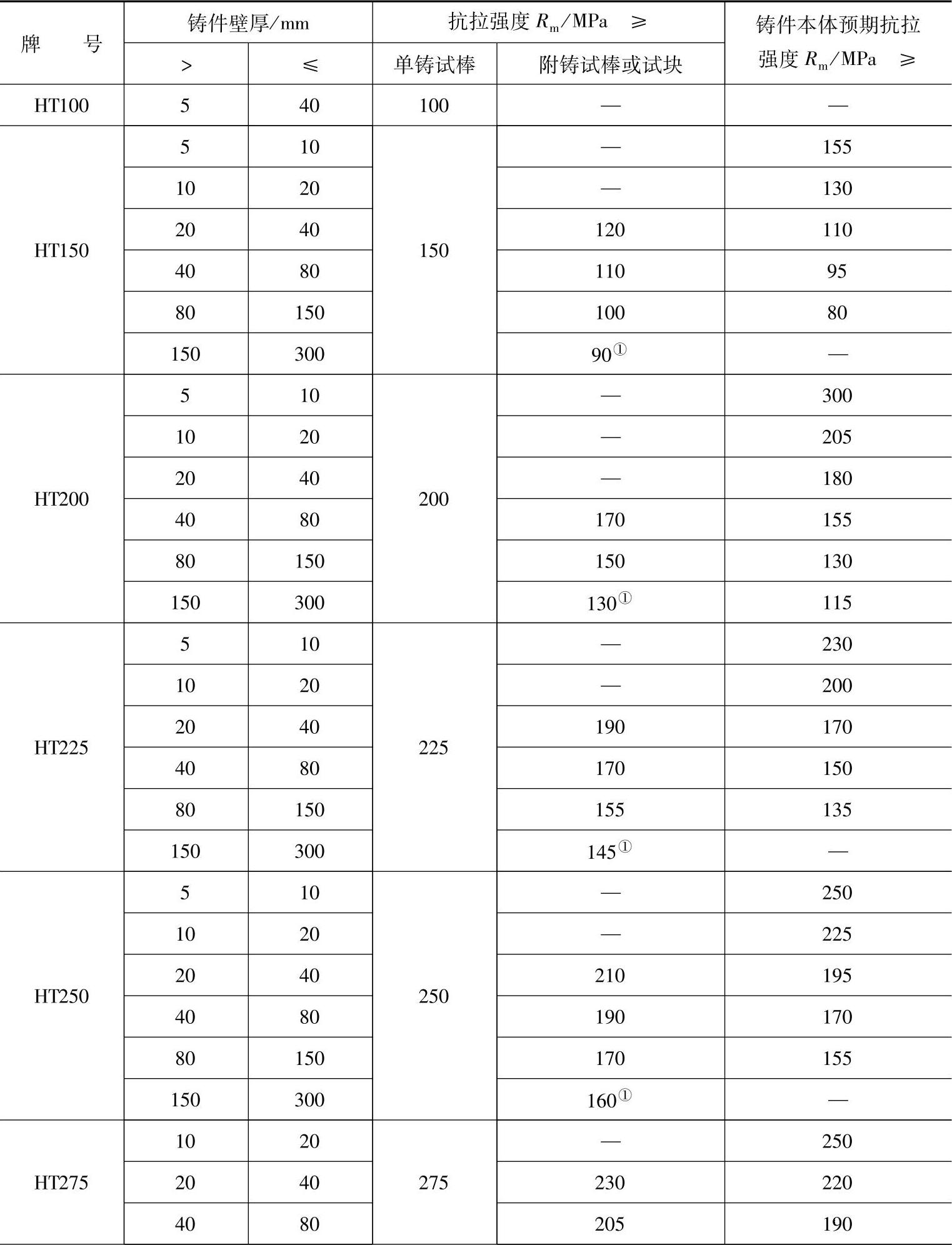

在灰铸铁的质量要求中,力学性能是一项强制性技术标准,其所涉及的强度、硬度既要符合需方的质量要求,同时应符合我国的相关标准规定。灰铸铁的质量控制一般按照GB/T 9439—2010执行。灰铸铁的牌号按抗拉强度值划分为HT100、HT150、HT200、HT225、HT250、HT275、HT300和HT350八个牌号,并对单铸或附铸试棒的最小抗拉强度、硬度及本体预期抗拉强度做出了具体的规定,为灰铸铁的生产和质量控制奠定了基础。

1.灰铸铁的力学性能要求

灰铸铁的力学性能一般是通过单铸或附铸试棒进行拉伸试验或硬度检测得到的。由于灰铸铁的组织和力学性能与冷却速度关系密切,对于形状复杂、壁厚差异较大的铸件,单纯通过单铸试棒检测力学性能不能完全反应铸件本体的真实性能。因此,在确定灰铸铁单铸力学性能的基础上,仍应对附铸试棒的性能做出明确的要求,才能确保铸件的质量。灰铸铁的牌号及力学性能见表11-2。

表11-2 灰铸铁的牌号及力学性能(GB/T 9439—2010

(续)

注:当铸件壁厚超过300mm时,其力学性能由供需双方商定。对于壁厚均匀、形状简单的铸件,抗拉强度按本表数值验收。对于壁厚不均、形状复杂的铸件,抗拉强度应以主要壁厚处或重要承载壁厚处的性能验收。①指导值,其他数值均为强制性值。

在灰铸铁的性能要求中,抗拉强度与硬度有一定的对应关系。同时,硬度也关系到铸件的耐磨性和切削加工性能。因此,硬度常常也可作为铸件质量检验的一项主要内容,并通过硬度大小将灰铸铁硬度等级分为六个级别,见表11-3。

表11-3 灰铸铁的硬度等级(GB/T 9439—2010

(续)

在铸件质量控制时,硬度指标一般是由供需双方商定的。当采用本体试样检测硬度时,应符合表11-3中的硬度值的要求。若是采用单铸试棒加工试样检测硬度,则应符合表11-4中的硬度值的要求。

表11-4 单铸试棒的抗拉强度和硬度值(GB/T 9439—2010

2.力学性能检测试样及其检测方法

灰铸铁力学性能检测采用单铸或附铸试棒,用以确定材料的性能等级。

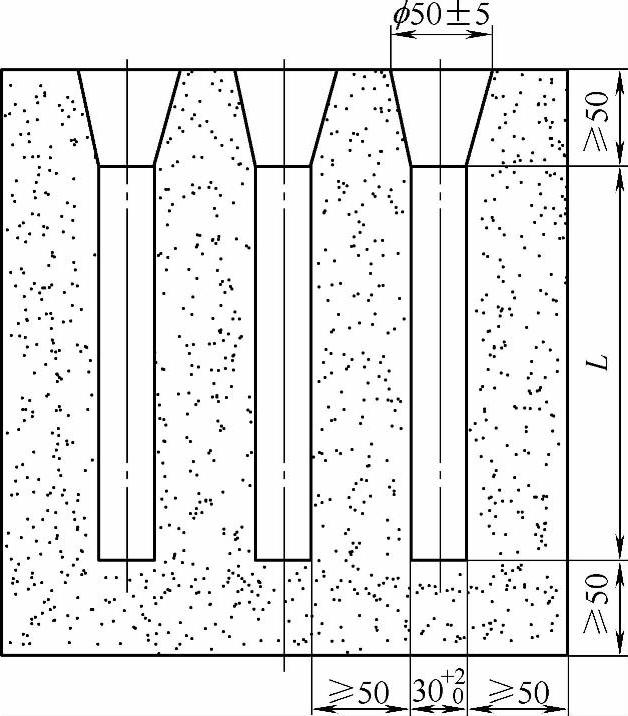

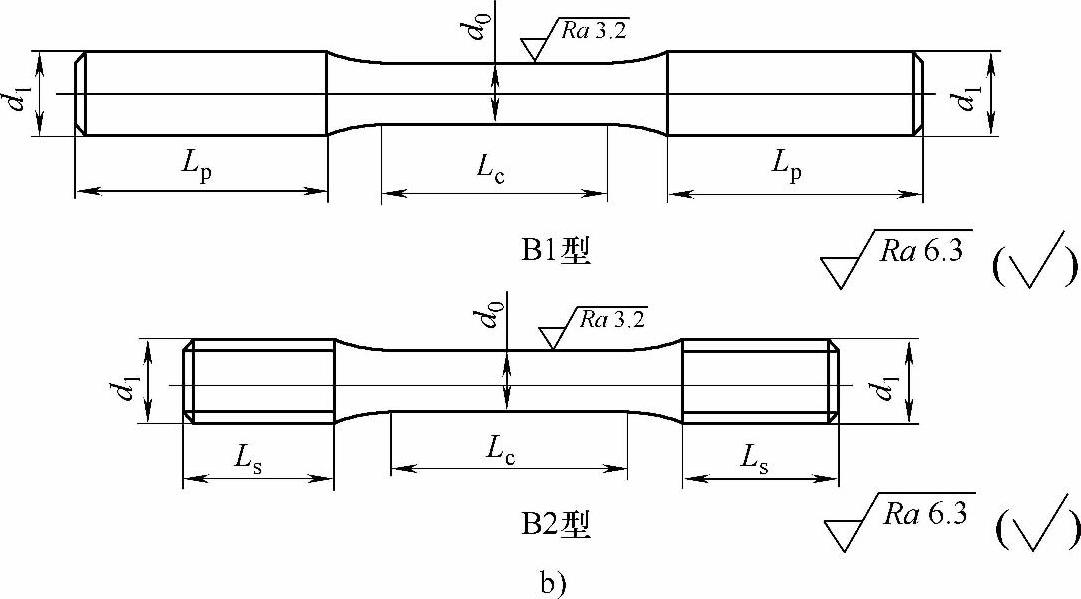

单铸试棒应与其所在具有相近冷却条件或导热性的砂型中立浇。同一铸型中必须同时浇注3根以上的试棒,试棒间的吃砂量不得少于50mm,试棒的长度L根据试样和夹持装置的程度确定,如图11-3所示。

试棒须用浇注铸件的同一批铁液浇注,并在本批次铁液浇注后期浇注。试棒开箱落砂温度应低于500℃。如果铸件需要进行热处理,则试棒与所代表的铸件同炉热处理。

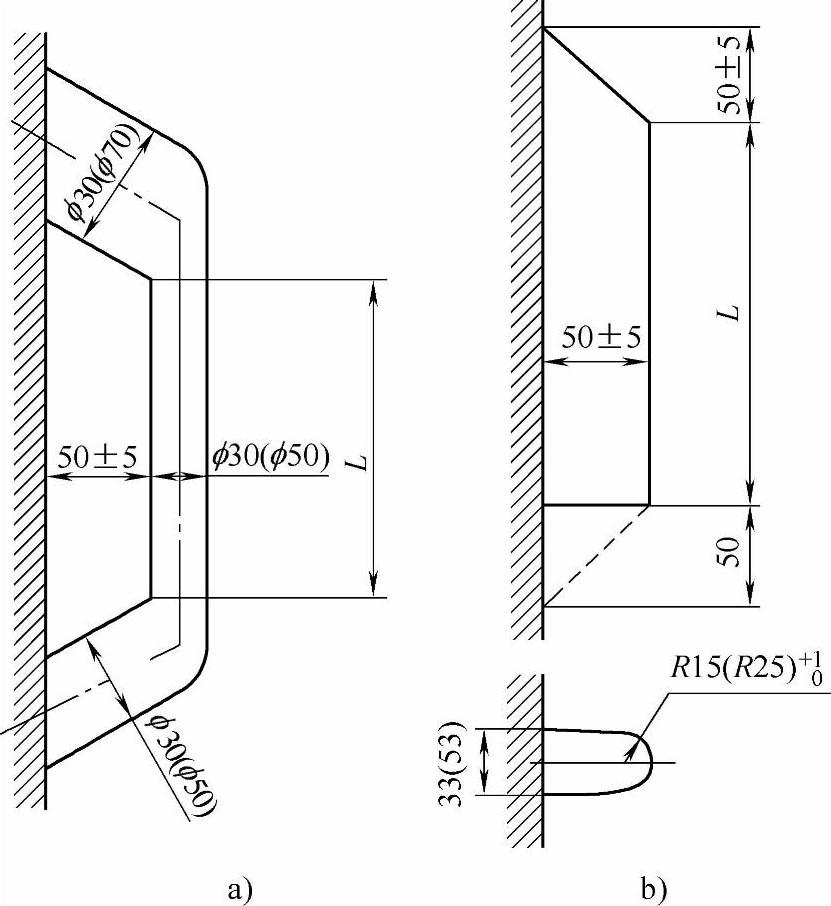

当铸件壁厚超过20mm,而质量又超过2000kg时,也可采用与铸件冷却条件相似的附铸试棒(见图11-4a)或附铸试块(见图11-4b)加工成拉伸试样来测定拉伸性能。

图11-3 灰铸铁单铸试棒示意图

图11-4 灰铸铁附铸试棒与试块示意图

a)附铸试棒 b)附铸试块

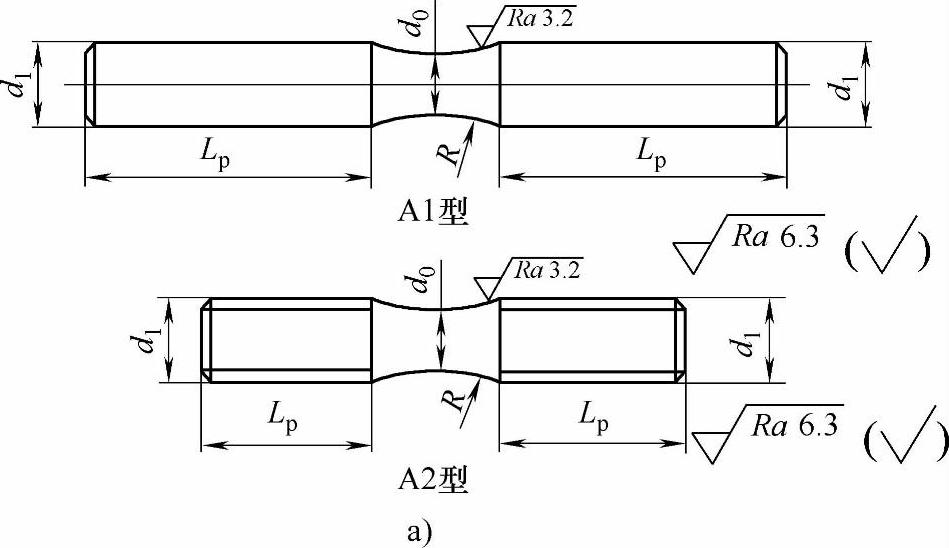

试棒浇注自然冷却后,加工成拉伸试样进行拉伸试验。灰铸铁的拉伸试样如图11-5和表11-5所示。

图11-5 灰铸铁的拉伸试样

a)A型试样

图11-5 灰铸铁的拉伸试样(续

b)B型试样

表11-5 单铸试棒加工的拉伸试样尺寸(GB/T 9439—2010) (单位:mm)

对于比较重要的中大型灰铸铁件,一般采用本体试样进行强度检测。取样时,应在铸件应力最大处、铸件最重要工作部位或能制取最大试样尺寸部位取样。灰铸铁的本体拉伸试样尺寸如表11-6。

表11-6 灰铸铁的本体拉伸试样尺寸(GB/T 9439—2010

(续)

(https://www.xing528.com)

(https://www.xing528.com)

注:1.在铸件应力最大处或铸件最重要工作部位或在能制取最大试样尺寸的部位取样2.加工试样时应尽可能选取大尺寸加工试样。

3.灰铸铁的显微组织控制

灰铸铁的力学性能、工艺性能和使用性能在一定程度上取决于它的金相组织特点,所以要获得良好的使用性能和工艺性能必须控制灰铸铁的金相组织灰铸铁的金相组织主要由片状石墨、金属基体和晶界共晶物组成,金相检验的主要内容包含石墨分布形状、石墨长度、珠光体数量、碳化物数量、磷共晶数量、共晶团数量等。

(1)石墨分布形状 灰铸铁的石墨金相检验方法按照GB/T 7216—2009要求执行。检验用金相试样按GB/T 9439规定在与铸件同时浇注、同炉热处理的试块或铸件上截取。金相试样的制备按GB/T 13298规定执行,截取和制备金相试样过程中应防止组织发生变化、石墨剥落及石墨拖拽,试样表面不允许有粗大的划痕。

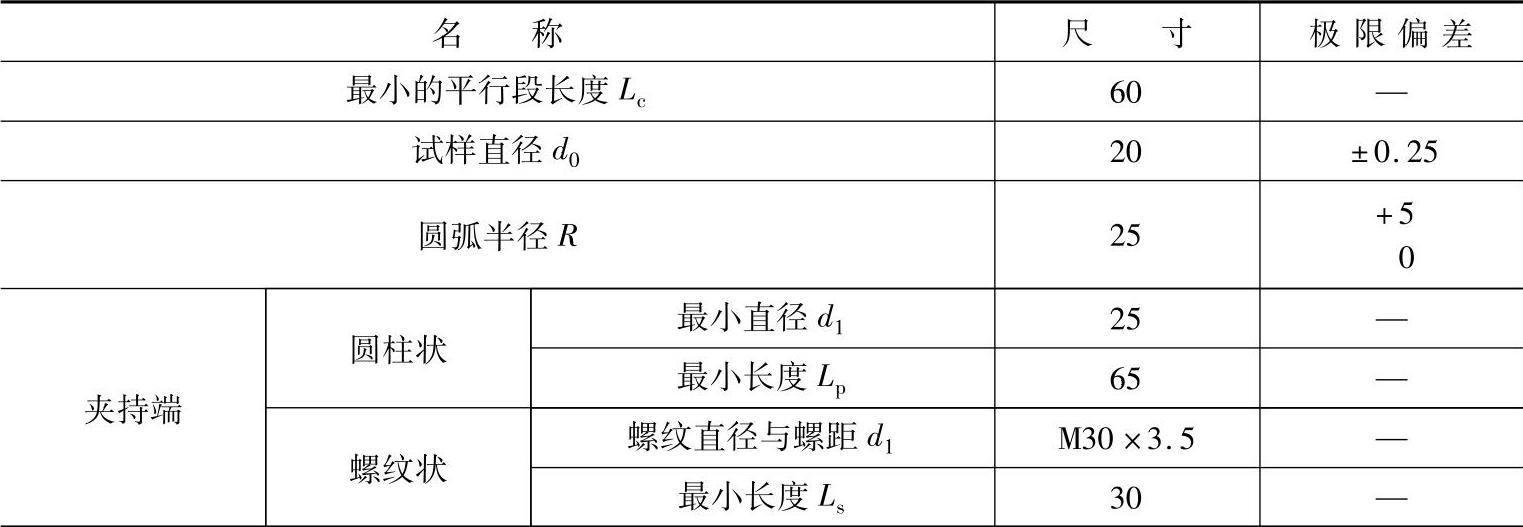

按照大多数视场石墨分布形状对石墨类型金相分级,放大倍数为100倍同一试样中有不同形状的石墨,应估计每种石墨的百分数,并在报告中注明。

石墨分布形状是影响灰铸铁性能的重要组织特征,是灰铸铁件的金相检验的首要内容,检验过程中应严格按照GB/T 7216—2009规定分析石墨分析形状石墨分布形状分为A、B、C、D、E和F六种类型,如图11-6和表11-7所示。

表11-7 灰铸铁的石墨分布形状类型(GB/T 7216—2009)

图11-6 灰铸铁的石墨分布形状

不同类型的片状石墨各有其独特的性能,可应用在某些特殊的领域。大部分灰铸铁件具有A型石墨,而中等长度的A型石墨比其他石墨更适用于如内燃机缸套(筒)类型的摩擦情况;C型石墨由于提高了热导率,降低了弹性模量降低了热应力,从而提高了抗热冲击的能力;D型石墨在不加合金情况下往往伴随着铁素体的产生,在铸件中产生软点,使灰铸铁的强度降低,但切削加工后能获得较低的表面粗糙度;E型石墨往往可在珠光体基体上获得,其耐磨性如同珠光体加A型石墨组织一样好。

石墨形状与灰铸铁凝固方式密切相关。不同的石墨形状,得到的基体组织也不一样,对灰铸铁的力学性能有很大的影响。石墨的长度关系到灰铸铁的共晶团晶粒大小。石墨长度越长,共晶团越粗大,强度越低,同时,还会带来组织疏松、铸件致密性降低的缺陷。因此,石墨长度是灰铸铁的又一项重要质量指标。在灰铸铁中,一般按照100倍显微镜下所观察到的石墨长度分级,见表11-8。

表11-8 灰铸铁的石墨长度分级(GB/T 7216—2009

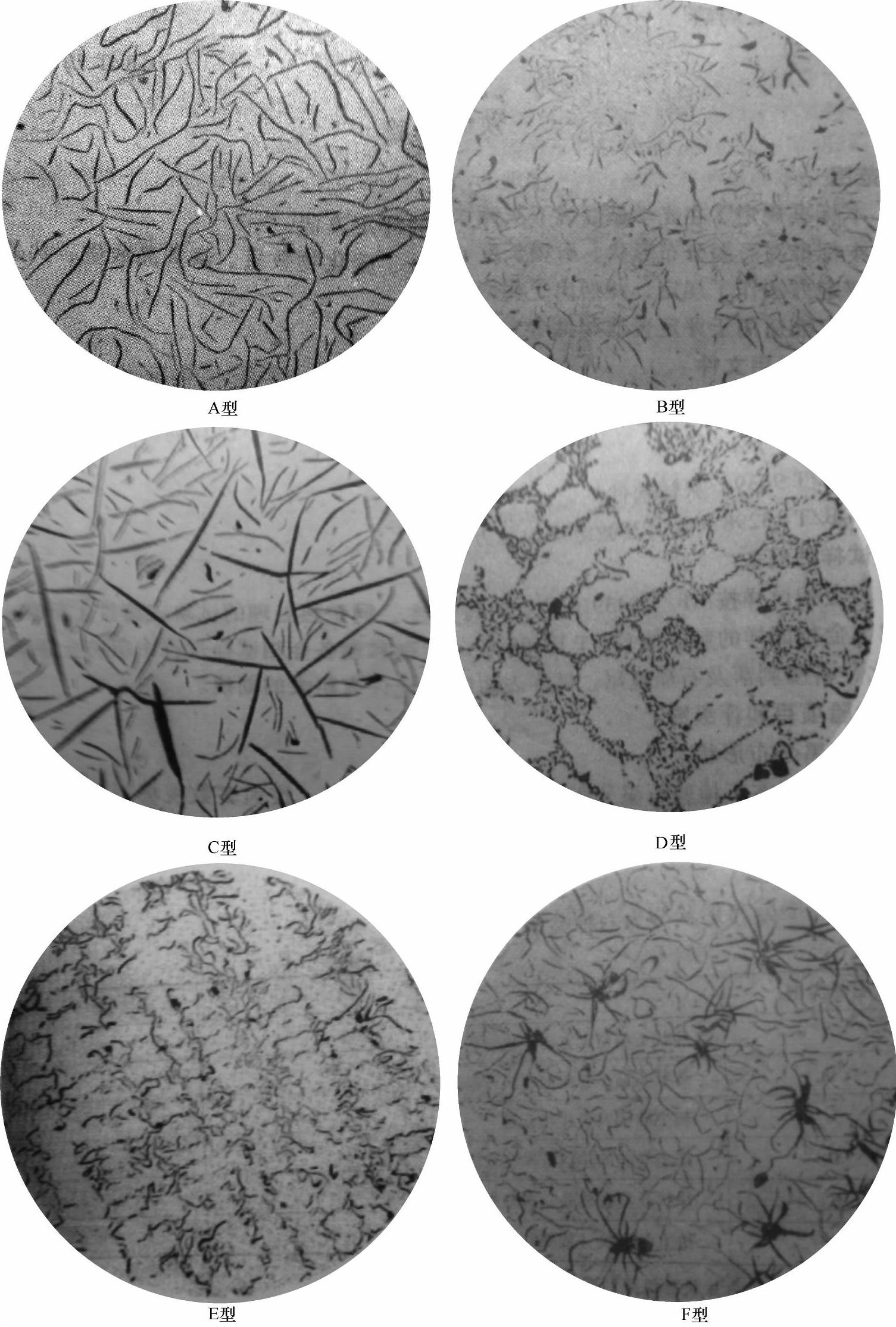

(2)基体组织的质量控制 灰铸铁的基体组织主要有铁素体、珠光体、索氏体、马氏体、渗碳体及磷共晶等,随着灰铸铁的化学成分、冷却条件、炉前处理方法的不同而不同,并对铸件的力学性能和工艺性能产生很大的影响。

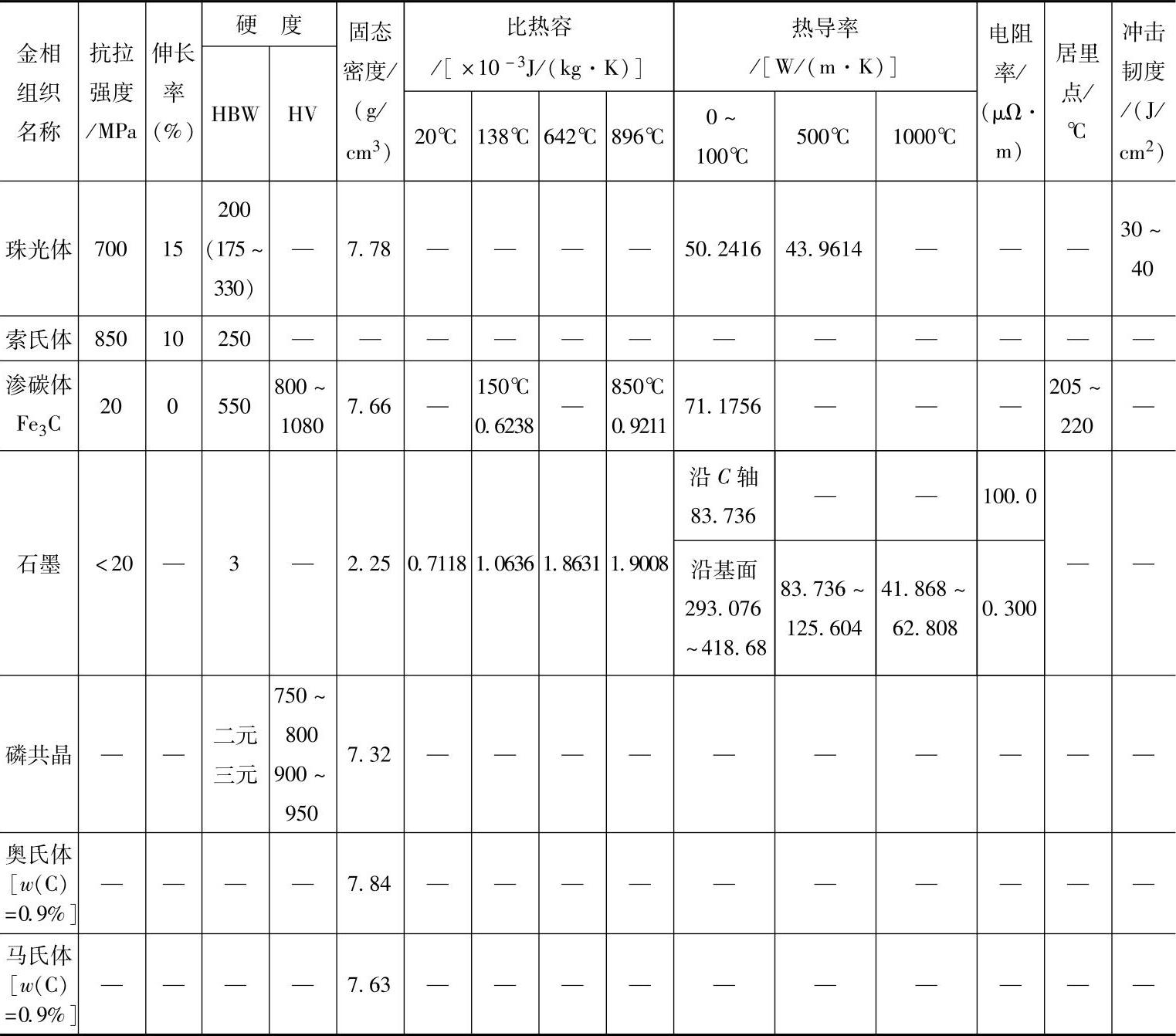

灰铸铁基体各组织的力学性能有着很大的差异,见表11-9。铁素体强度和硬度低,塑性高。为了获得高强度灰铸铁,除了要注意石墨形状、分布和数量外,应力争获得100%的细小珠光体基体。基体组织从铁素体变成珠光体,灰铸铁的硬度可提高50%左右,随之抗拉强度和抗压强度也有提高。

表11-9 灰铸铁基体各组织的性能特点

(续)

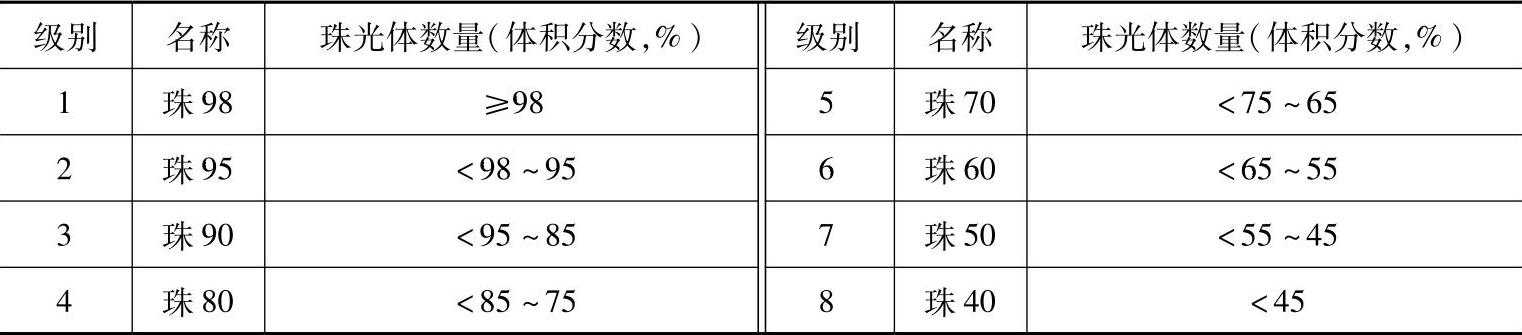

随着珠光体数量的增加,灰铸铁的强度和耐磨性随之增加,但是塑性降低伸长率下降。因此,对于高强度灰铸铁,基体中珠光体的体积分数一般要求控制在90%以上。灰铸铁的珠光体数量分级见表11-10。珠光体数量一般也是在100倍显微镜下对照标准图谱进行分析对比的。

表11-10 灰铸铁的珠光体数量分级(GB/T 7216—2009

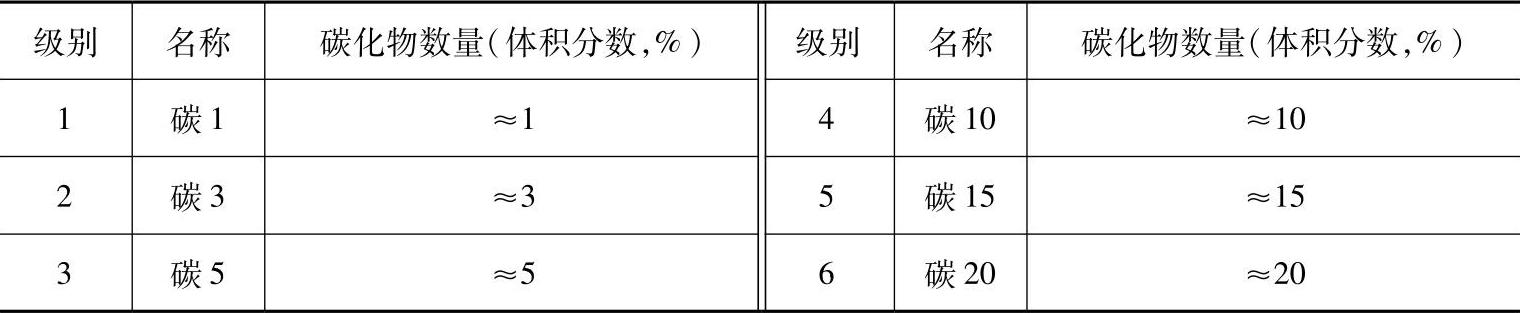

(3)晶界共晶产物组成的控制 灰铸铁中的晶界共晶产物主要是在凝固后期形成的磷共晶、渗碳体和硫共晶等组织。由于共晶物在凝固后期的晶界上形成,常常以网状形式分布,而共晶物都是一些硬度高、强度低、脆性大的组织它们在一定程度上可以提高灰铸铁的耐磨性能,但是对灰铸铁的强度和韧性带来很大的危害。因此,灰铸铁晶界共晶物一般应尽量避免。

灰铸铁的碳化物数量分级见表11-11。

表11-11 灰铸铁的碳化物数量分级(GB/T 7216—2009

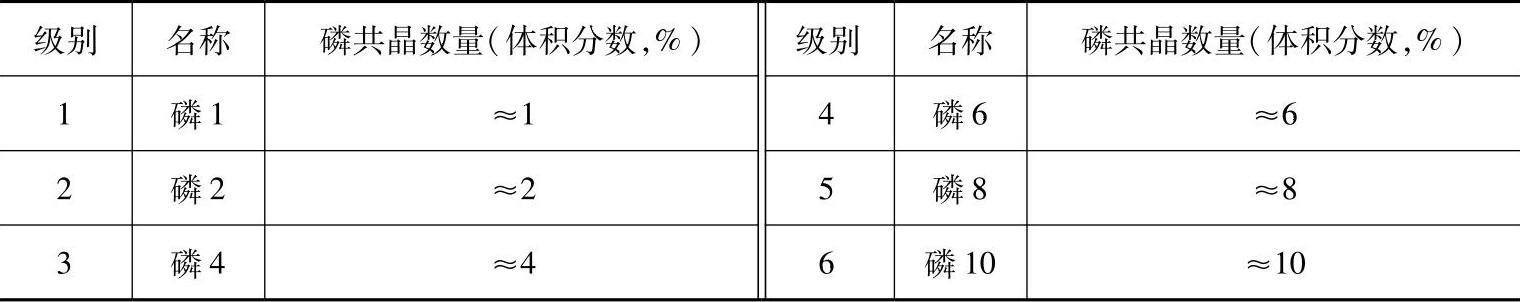

磷共晶是灰铸铁中经常存在的又一种共晶物,其结晶温度低,常常在铸铁凝固后期形成,严重降低灰铸铁的强度,增加铸件的脆性。灰铸铁的磷共晶数量分级见表11-12。

表11-12 灰铸铁的磷共晶数量分级(GB/T 7216—2009

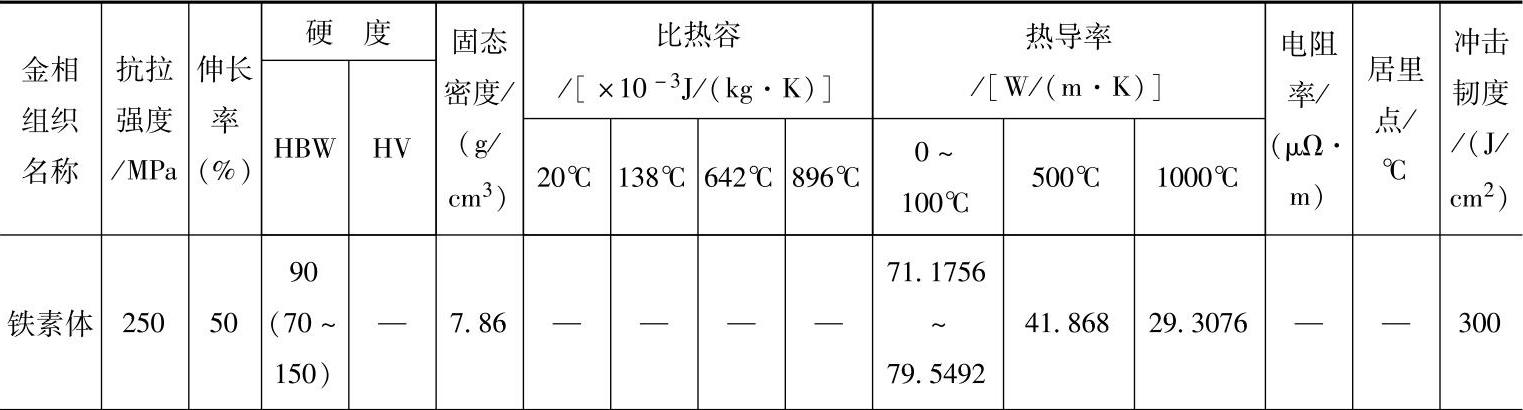

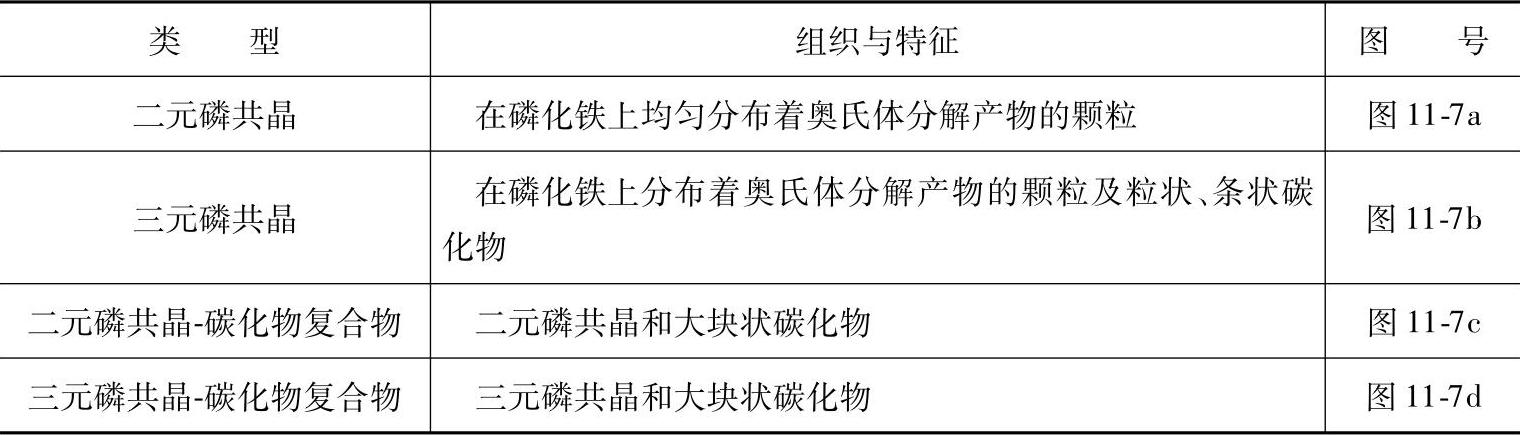

磷共晶对灰铸铁性能的影响不仅体现在数量上,其存在的类型对基体割裂作用的危害性更大,因此,灰铸铁的质量控制应严格检查控制金相组织中磷共晶的类型,并采取适当的工艺加以改进。磷共晶按其组织分为四种:二元磷共晶、三元磷共晶、二元磷共晶-碳化物复合物及三元磷共晶-碳化物复合物,如图11-7和表11-13所示。

表11-13 磷共晶的组织和特征(GB/T 7216—2009

图11-7 磷共晶的类型

a)二元磷共晶 b)三元磷共晶 c)二元磷共晶-碳化物复合物d)三元磷共晶-碳化物复合物

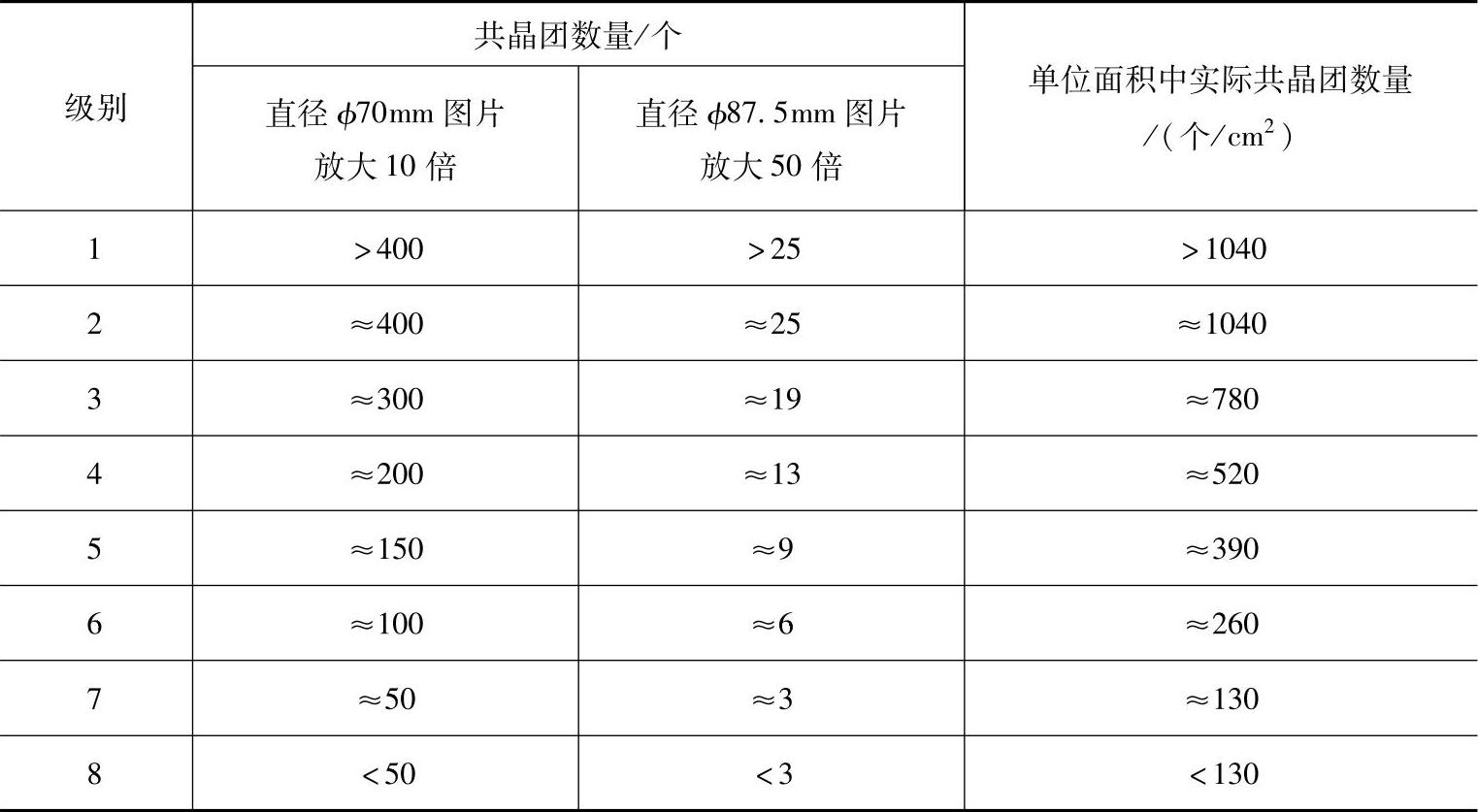

(4)共晶团数量的控制 共晶团是共晶反应的直接产物,其数量的多少与铸件冷却速度和凝固过程的形核数量、生长速度密切相关,并对铸件的性能产生较大的影响。在灰铸铁件质量控制环节,共晶团数量的控制也是非常有必要的。

灰铸铁共晶团数量检测采用抛光试样经氯化铜、氯化镁、盐酸和酒精所配制的溶液或硫酸铜、盐酸水溶液进行腐蚀后再在10倍或50倍显微镜下观察得到。灰铸铁的共晶团数量分级见表11-14。

表11-14 灰铸铁的共晶团数量分级(GB/T 7216—2009

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。