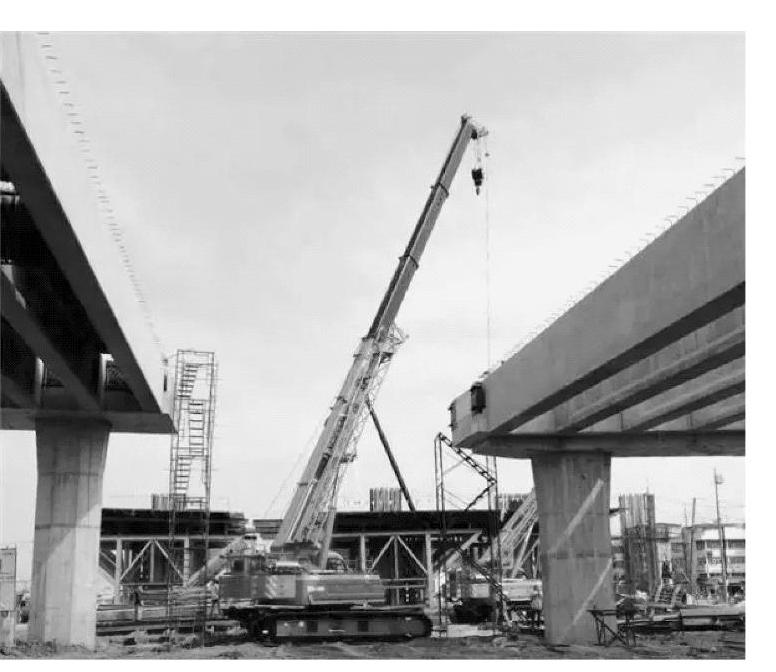

徐工XGC55型伸缩臂履带式起重机实物如图5-15所示。

伸缩臂履带式起重机作为起重机的一个系列产品,尤其是大吨位的伸缩臂履带式起重机,在我国还属发展阶段,它还有很多问题需要解决,而液压系统也是大吨位伸缩臂履带式起重机在发展过程中急需解决的难题之一。与同类的汽车起重机和桁架起重机相比,本车的主要优点在于它可以负重移动,有较强的爬坡能力,移动灵活,具有自组装和自拆卸功能,适合多种工况,可以在工况环境较为恶劣的地方工作。

图5-15 徐工XGC55型伸缩臂履 带式起重机实物

1.整车液压系统总体设计

伸缩臂履带式起重机液压系统一般由上车和下车两个液压系统组成。上车液压系统一般要实现起升、变幅、伸缩、回转四个主要动作。下车液压系统一般要实现行走、支腿伸缩、履带架伸缩、履带张紧四个动作。每个动作都有相应的要求。起升液压系统的要求:具有规定的提升能力和提升速度;工作平稳,特别是在重物下降时,要求能防止由于载荷的自重导致重物超速降落;由于臂架下落时与负载运动方向一致,有自动增速的趋势,要求液压系统有限速功能。变幅液压系统的要求:由于变幅液压缸承担了来自吊臂的大部分自重,所以变幅液压缸要有良好的自锁性;变幅液压缸在伸缩时的速度直接影响臂架顶端的速度,所以变幅液压缸在变幅时要有速度限制。伸缩液压系统的要求:臂架作业时,伸缩液压缸不能缩回,带载回缩时,伸缩液压缸不能超速缩回,所以也要有限速措施,可设置平衡阀平衡回路。回转液压系统的要求:回转平稳,通过自由滑转功能来实现吊重的自动对中,从而有效地防止侧载的产生。行走液压系统的要求:本车要求能够带载行走,其转弯是利用两履带架不同步实现的,所以要求其左行走与右行走的液压系统是完全独立的。支腿伸缩、履带张紧、履带架伸缩液压系统的要求:履带架伸缩液压缸与履带张紧液压缸要求是可拆装的;支腿液压缸并不是在起重机工作时起固定车身的作用,而是在自装配履带架时用于支起上车车身。

液压系统的总体设计为:

1)起升、变幅、行走为开式系统,泵控+阀控。

2)回转为闭式泵控系统。

3)主油路采用压力负反馈回路。

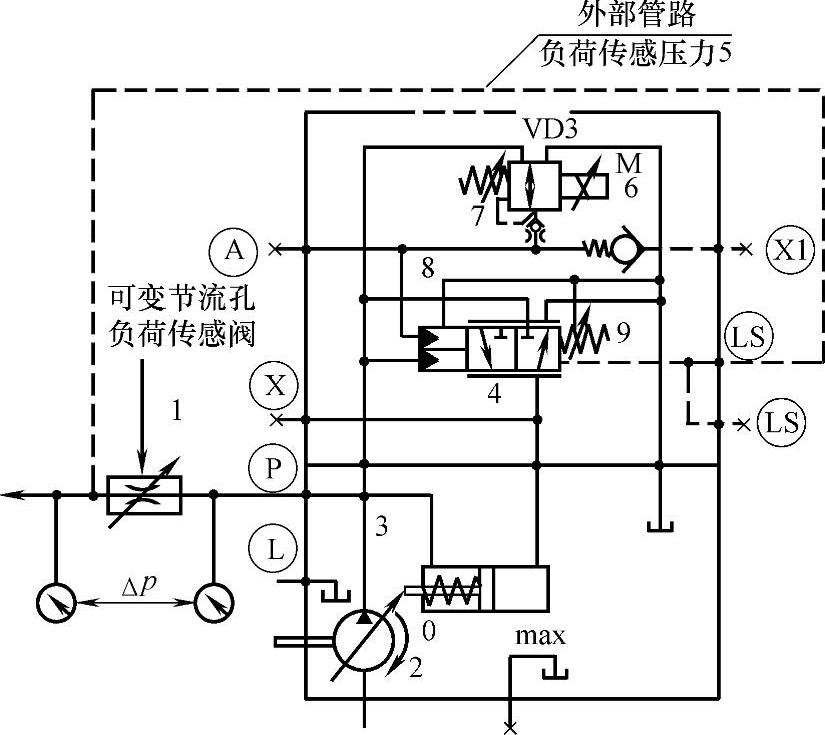

4)主泵采用负荷传感控制+电比例调节(图5-16)。

5)可实现精细模式作业。

(1)负荷传感控制 主泵采用斜盘式轴向柱塞变量泵,它具有压力负反馈功能,如图5-16所示,发动机起动前,在复位弹簧的作用下,泵斜盘摆角处于最大位置。发动机一旦起动,如果此时整个液压系统没有流量需求,则泵摆角在几十毫秒内迅速回到最小位置,保持泵出口压力为最大值。当负荷传感阀的节流口开启,系统有流量需求时,泵的负荷传感控制机构会自动改变主泵排量,控制输出流量的大小,将节流口两端的压差维持在一个事先调好的固定值Δp。根据流体力学原理可知

Δp保持恒定,意味着通过节流口流到负载的流量q与节流口过流面积A呈线性关系,A越大,泵输出的流量q就越多。负载需要多少流量主泵就提供多少流量,与负载压力无关,没有多余的流量输出,没有溢流损失——这是负荷传感泵最显著的特点。

(2)电液比例控制液压系统 本车液压系统采用电比例控制的负载反馈控制系统,主操作阀为负载敏感式电液比例换向阀。主泵为变量泵,当负荷传感阀两端的压差发生变化时,通过负载反馈油路改变变量泵的配流盘角度,从而改变泵的排量。采用恒功率变量泵控制方式,通过负载反馈泵的流量、压力自动调节到最佳,大大提高了控制性能和节能效果。该系统有以下优点:

1)泵的排量变化只与负载需求的流量有关,高效、节能。

2)具备功率极限载荷控制功能:实现发动机过载保护功能,防止发动机熄火。

图5-16 主泵液压原理

3)具备精细作业模式。

(3)电比例控制液压系统 本车液压系统采用电比例控制的负载反馈控制系统,主操作阀为负载敏感式电比例换向阀。主泵为变量泵,当泵出口压力之间的压差产生变化时,通过负载反馈口来改变变量泵的配流盘倾角,从而改变泵的排量。采用恒功率变量泵控制方式,通过负载反馈泵的压力、流量自动调节到最佳,使控制性能和节能效果大为提高,采用电比例控制阀,先导阀手柄移动的角度与输入电流成正比,主操作阀的阀芯开口位移与先导阀输入电流也成正比,所以整机具有良好的微动性。该系统有以下优点:

1)泵的排量变化只与负载需求的流量有关,高效、节能。

2)具备功率极限载荷控制功能:实现发动机过载保护功能,防止发动机熄火。(https://www.xing528.com)

3)具备精细作业模式。

2.整车液压系统具体设计

分析本车所要实现的动作,上车液压系统一般要实现起升、变幅、回转、行走四个主要动作。下车液压系统一般要实现行走、支腿伸缩、履带架伸缩、履带张紧四个动作。根据这些所要实现动作的特点与要求,分别为其设计最优的液压系统。

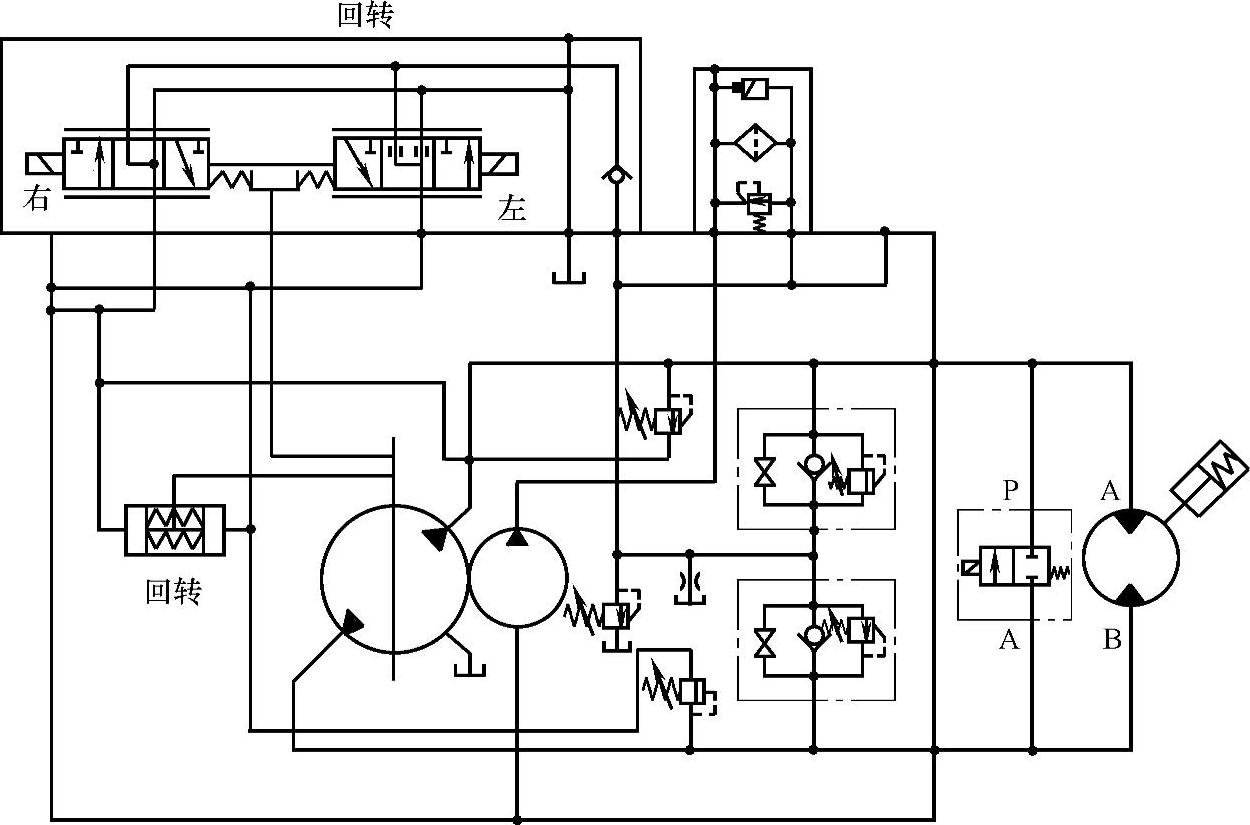

(1)回转回路 回转液压系统采用闭式系统,由左右两个电磁换向阀控制回转机构的左右回转。首先通过控制回路打开回转制动器,左电磁换向阀换向,控制变量泵的配流盘向左倾斜,液压油从变量泵流出进入定量马达,定量马达带动减速器,减速器再带动转台向左回转;向右回转时原理相同。回转回路液压原理如图5-17所示。

图5-17 回转回路液压原理

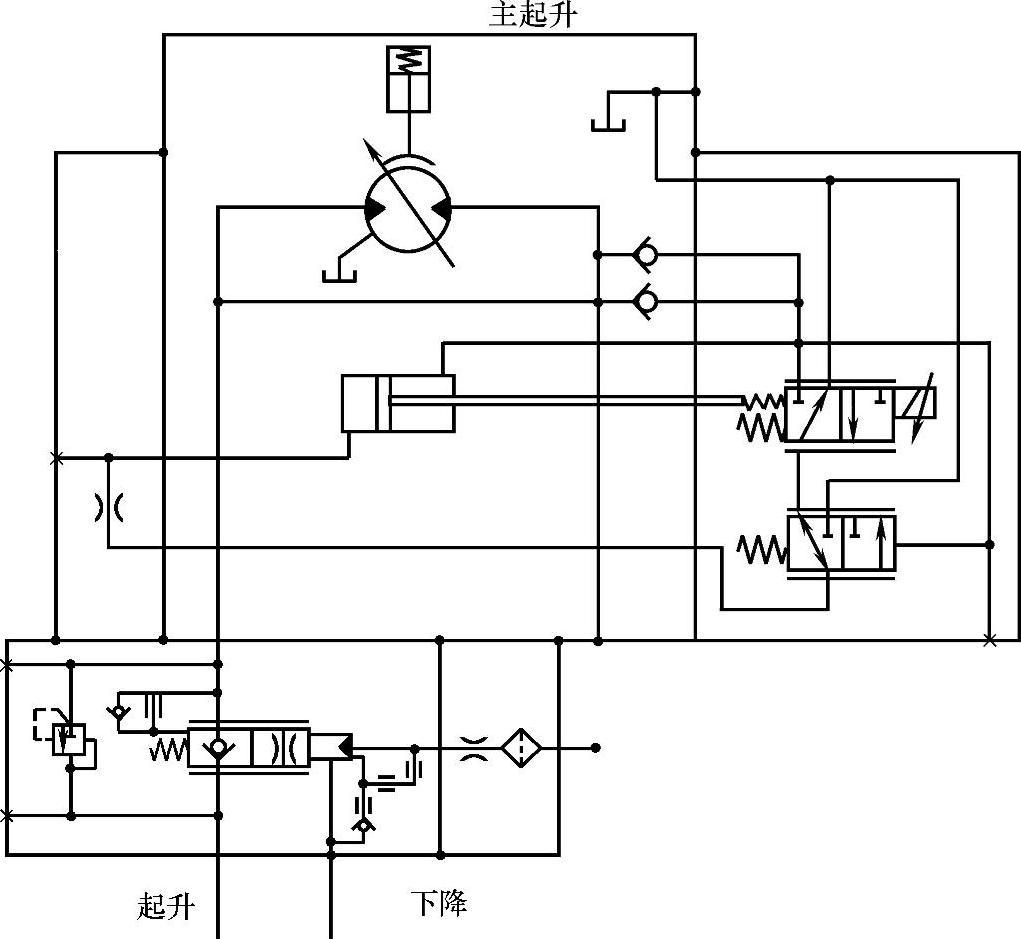

(2)主、副起升回路 首先通过控制油路打开主、副起升的制动器,然后控制电磁阀换向,主油路中的液压油经过换向阀进入液压缸,液压缸两腔压力相等,使得液压缸无杆腔的压力大于有杆腔的压力,液压缸向右运动,使变量马达排量变大,当马达排量到达最大时,主、副起升以最快速度提升重物;当重物自重持续增加时,马达两边回路的压差逐渐增加,推动换向阀缓慢换向,液压油从液压缸流出,经泄油路回油箱,变量马达的排量减小,两侧压差增大,提升最大载荷能力增加直至最大,同时提升速度减小,直至最小。主、副起升油路中的起升平衡阀可以有效防止重物在下放过程中产生失速现象,保证重物下降速度平稳可靠,提高安全性。主、副起升回路的液压原理相同,其液压原理如图5-18所示。

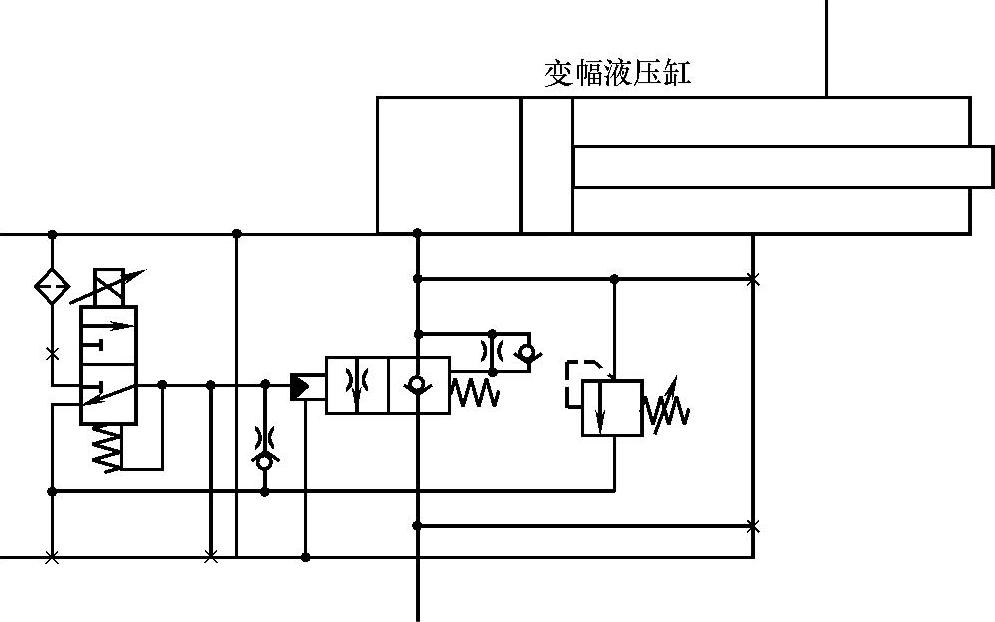

(3)变幅回路 变幅液压缸为双作用液压缸,变幅液压缸上安装有变幅平衡阀,变幅液压缸回缩时,只有当上腔液压油达到一定压力时,液压缸下腔的油才能回油箱,实现变幅下落,从而保证变幅下落时起重臂的稳定作业。其液压原理如图5-19所示。

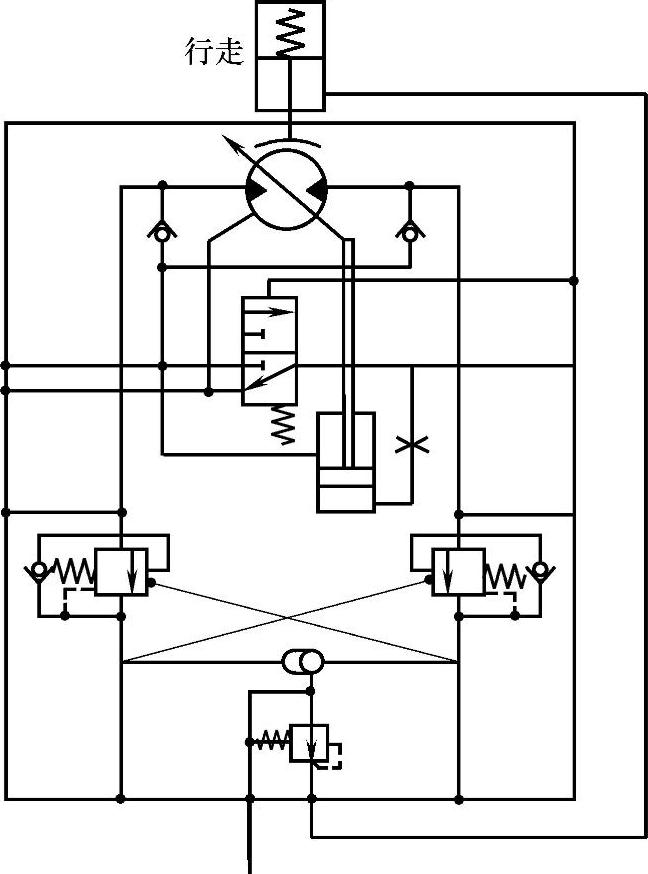

(4)行走回路 左、右回路采用内藏式定量马达,体积小、转矩大。

左、右行走的制动器均为常闭式,当操纵阀控制左、右行走手柄时,主油路液压油通过上车操纵阀进入行走马达,同时电磁球阀通电,控制油开启行走制动器,进行正常的行走与转弯动作。打开换向阀,主油路中的液压油经过换向阀进入液压缸,液压缸两腔压力相等,使得液压缸无杆腔的压力大于有杆腔的压力,液压缸向右运动,使变量马达排量变大,当马达排量达到最大时,左、右行走以最快速度行走;当行走阻力持续增加时,马达两边回路的压差逐渐增加,推动换向阀缓慢换向,液压油从液压缸流出,经泄油路回油箱,变量马达的排量减小,两侧压差增大,马达转矩增加,直至最大,同时提升速度减小,直至最小。

图5-18 主起升回路液压原理

左、右行走回路中的行走平衡阀可以有效防止整车在工作过程中产生车身移动,保证工作的平稳可靠,提高了安全性能。其液压原理如图5-20所示。

图5-19 变幅回路液压原理

图5-20 行走回路液压原理

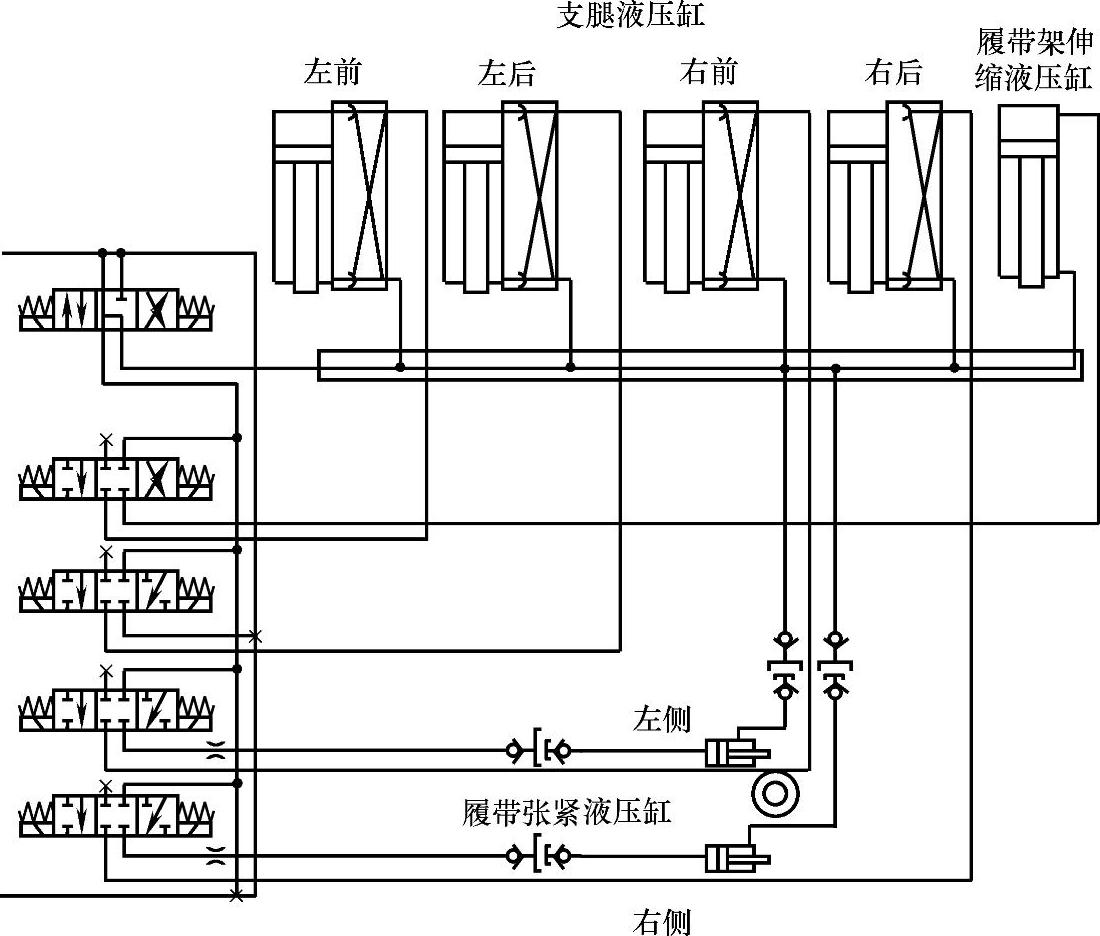

(5)支腿回路、履带张紧回路、履带架伸缩回路(见图5-21)

1)支腿回路。通过操纵支腿换向阀来控制四个支腿液压缸的伸缩,每个支腿液压缸都带有液压锁,用来保证支腿液压缸不会因操纵阀的中间泄漏回缩。伸缩臂履带式起重机的支腿液压缸与汽车伸缩臂起重机的支腿液压缸的作用并不相同。汽车起重机的支腿液压缸的作用是在起重时固定车身,保持车身平衡;而伸缩臂履带式起重机的支腿液压缸并不是在起重时用于固定车身,而是在自行安装履带架时和自行安装配重时使用。

图5-21 支腿回路、履带张紧回路、履带架伸缩回路液压原理

2)履带张紧回路。履带张紧液压缸是可拆装的,由于履带在长期使用后会发生履带宽松的情况,在这种情况下会影响整车的行走,减小转矩的传递,产生更多的行走阻力,所以这个时候就将履带张紧液压缸装置在履带架的特定位置处,然后通过调节下车阀组,使液压缸伸出,使履带张紧。

3)履带架伸缩回路。为了使整车工作平稳,本车在工作时履带架宽度较宽,并不适合在非工作时行走、拆装和运输,所以本车设计成履带架可伸缩式的。在液压缸的进油口和出油口接上油管,调节下车阀组,控制液压缸伸缩,进而控制履带架张开与并拢。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。