关于钨合金弹体穿甲效应的数值模拟,国内外已有一些报道。Rosenberg[152,153](1996、1998)采用PISCES 2DELK程序对钨合金长杆弹侵彻半无限装甲钢靶进行了模拟,研究了不同着靶速度下弹体强度等物理量对侵彻深度的影响。国内许瑞淮[154](2002)、龚若来[155](2003)、荣吉利[156](2004)等采用MSC.Dytran程序对钨合金穿甲弹侵彻钢板进行了数值模拟,兰彬[157](2008)、楼建锋[158,159](2009)、许瑞淮[160](2010)、郎林[161](2011)、董平[162](2011)等采用Ls-Dyna程序对(钢、铝)金属靶的钨合金长杆弹穿甲进行了模拟研究,李树涛[163](2012)采用AutoDyn进行了钨合金穿甲模拟弹对不同厚度钛合金靶板的数值模拟,午新民[25](1999)和董永香[164](2002)分别采用AutoDyn-2D和Ls-Dyna3D程序对钨球侵彻钢板进行了数值模拟分析。综上所述,已有数值模拟研究多针对钨合金穿甲弹进行,而钨球穿甲过程的计算分析则多偏重于着靶速度小于1 000 m/s的条件进行,系统和全面的数值模拟并未见报道。

数值模拟根据描述方法可分为拉格朗日和欧拉两种。Johnsons[165](1987)和Zukas[166](1990)曾全面、系统地评述了用于高速碰撞的各种数值模拟方法,介绍了一些二维或三维冲击动力学程序,如Ls-Dyna、Adina、Epic、Msc-Dytran等。采用Ls-Dyna3D程序,选取适合的材料本构模型及失效参数,采用Langrange算法进行了钨球对钢板的穿甲数值模拟,在特定弹靶作用条件下,可获得较为理想的计算结果,示于图2.33[167]中。但该程序对高速撞击情况下材料侵蚀现象的描述不够精确,材料失效及侵蚀参数适应的着靶速度范围较窄,难以满足破片着靶速度在500~2 500 m/s如此大范围内的数值模拟需要。

图2.33 Ls-Dyna3D数值模拟结果与试验对比

(a)Ls-Dyna3D数值模拟结果;(b)Ls-Dyna3D数值模拟结果试验结果(https://www.xing528.com)

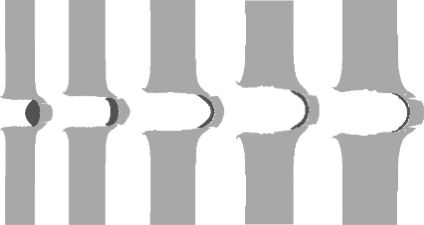

近年来,在冲击、爆炸方面广泛应用的AutoDyn程序是世纪动力公司(Century Dynamics)的Cowler M.S等人于1986年[22]开发的大型有限差分计算程序,用来解决固体、流体、气体及相互作用的高度非线性动力学问题。午新民[25](1999)通过AutoDyn-2D程序对2 g、4 g钨球分别以800 m/s、1 000 m/s的着靶速度对6.75 mm、10.4 mm厚装甲钢的穿甲进行了数值模拟,通过设置最大剪应力失效准则,在不加任何预制滑移线和人为约束条件下,获得了弹靶作用过程的剪切冲塞现象。对于钨合金破片的高速穿甲,球弹与靶体分别采用0.1 mm和0.2 mm的网格尺寸,通过设置等效应变失效准则也同样可以在计算机上再现弹靶作用过程的剪切冲塞现象,如图2.34所示[168]。

图2.34 AutoDyn-2D数值模拟结果

(破片:φ7.0 mm(93W);靶体厚度:从左往右依次为9.64 mm、11.78 mm、14.81 mm、15.89 mm和17.90 mm)

显而易见,AutoDyn-2D程序已能满足破片着靶速度在500~2 500 m/s如此大范围内的数值模拟需要,通过计算获得的物理量的变化规律具有准确性,但2D计算程序因自身缺陷,难以准确地模拟出破片高速穿甲过程中因侵蚀破坏造成的质量损失。因此,本书采用AutoDyn-3D程序对试验中各种弹靶作用情况进行数值模拟。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。