3.4.2.1 加工工艺方法

电火花线切割加工模具或其他工件的过程一般可分工件图样分析与方案确定,编制加工程序,工件装夹、找正与加工,以及工件检验四个步骤。

1.图样分析与方案确定

表3.4-6给出了高速走丝电火花线切割加工图样分析与方案确定的内容和说明。

表3.4-6 图样分析与方案确定的内容和说明

(续)

2.编制加工程序

主要包括编程前的准备、确定加工间隙和过渡圆半径、计算与编写加工程序等阶段。

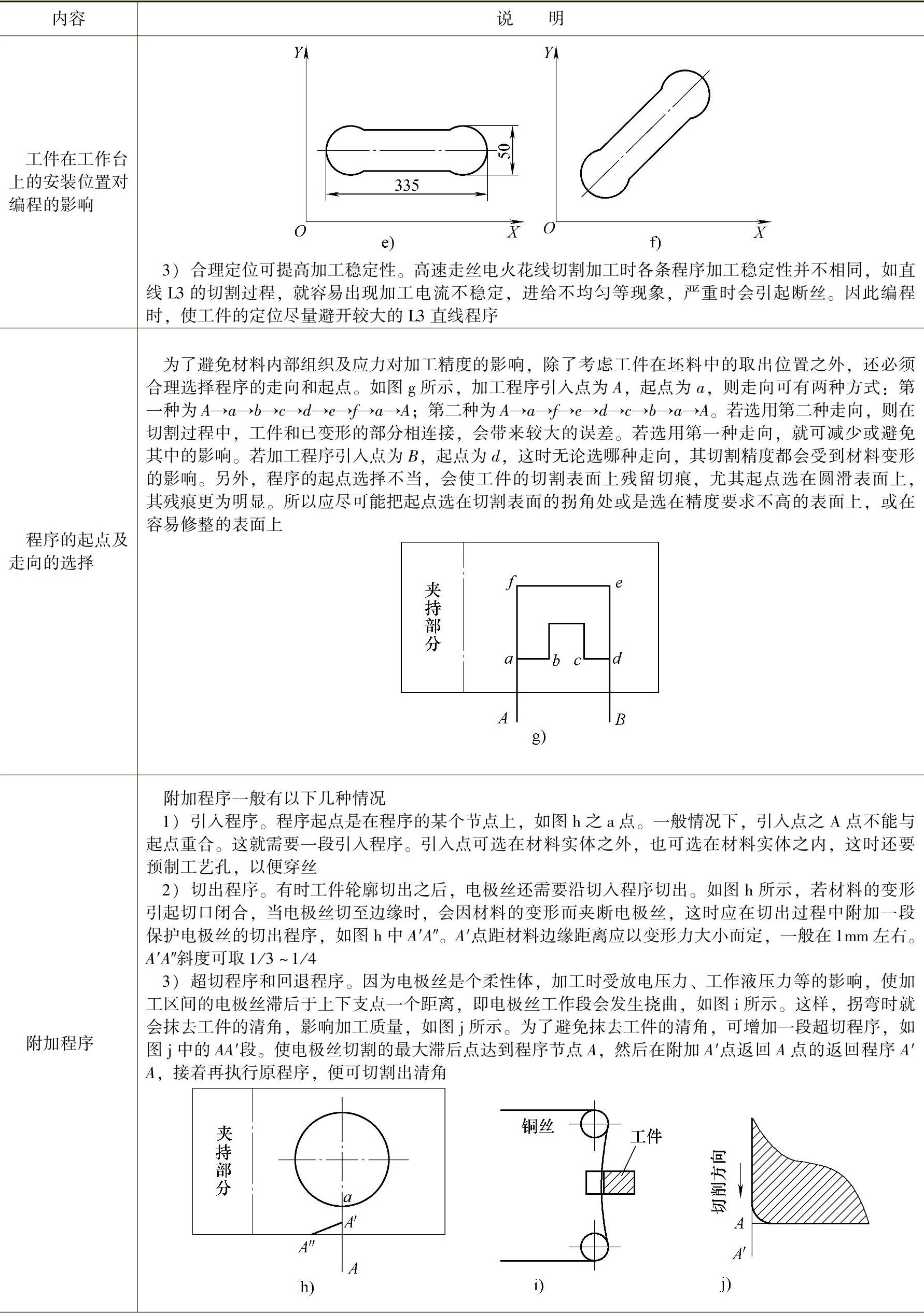

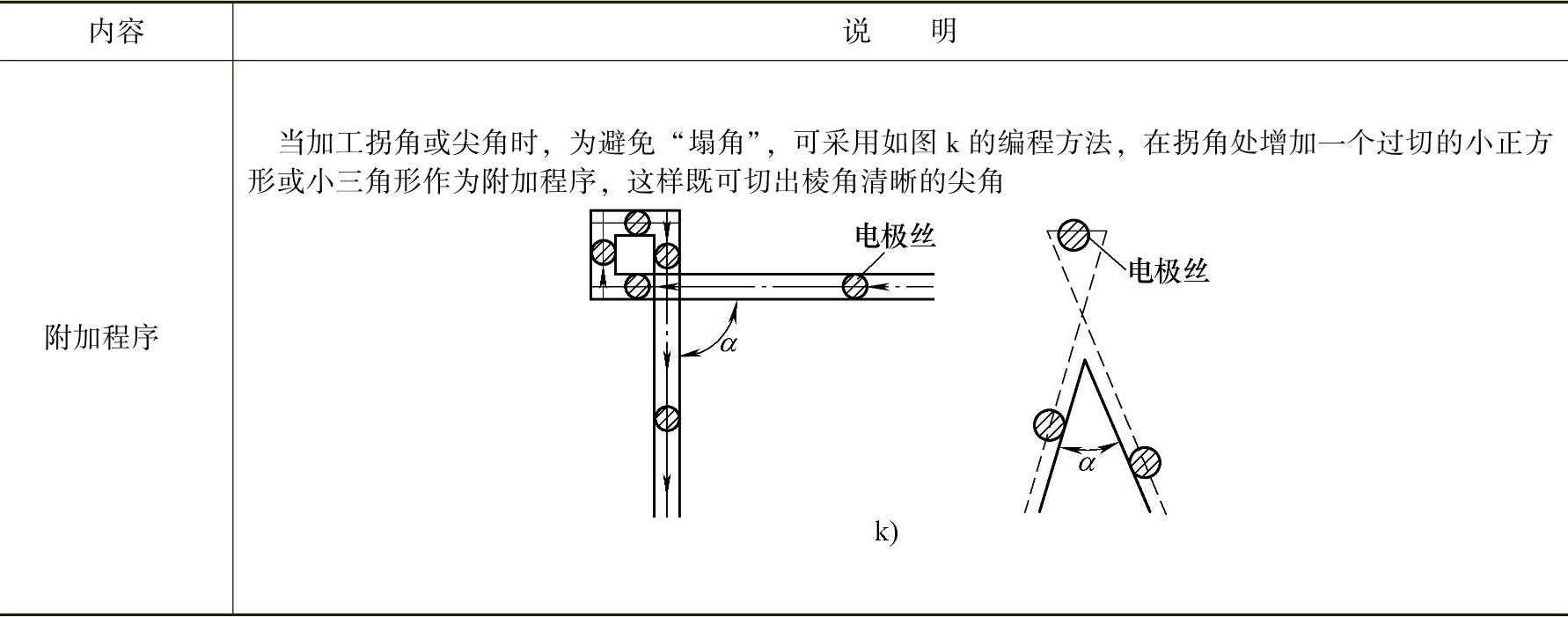

(1)编程前的准备 它是指根据图样要求和加工的具体条件进行工艺分析,确定加工方法和切割路线,选择工艺参数等过程。这里要遵循的主要原则:一是尽量充分利用现有条件,力求编程简单,快速准确;二是处理好附加程序。表3.4-7给出了高速走丝电火花线切割加工编程前应确定的内容及其说明。

表3.4-7 编程前应确定的内容及其说明

(续)

(续)

(续)

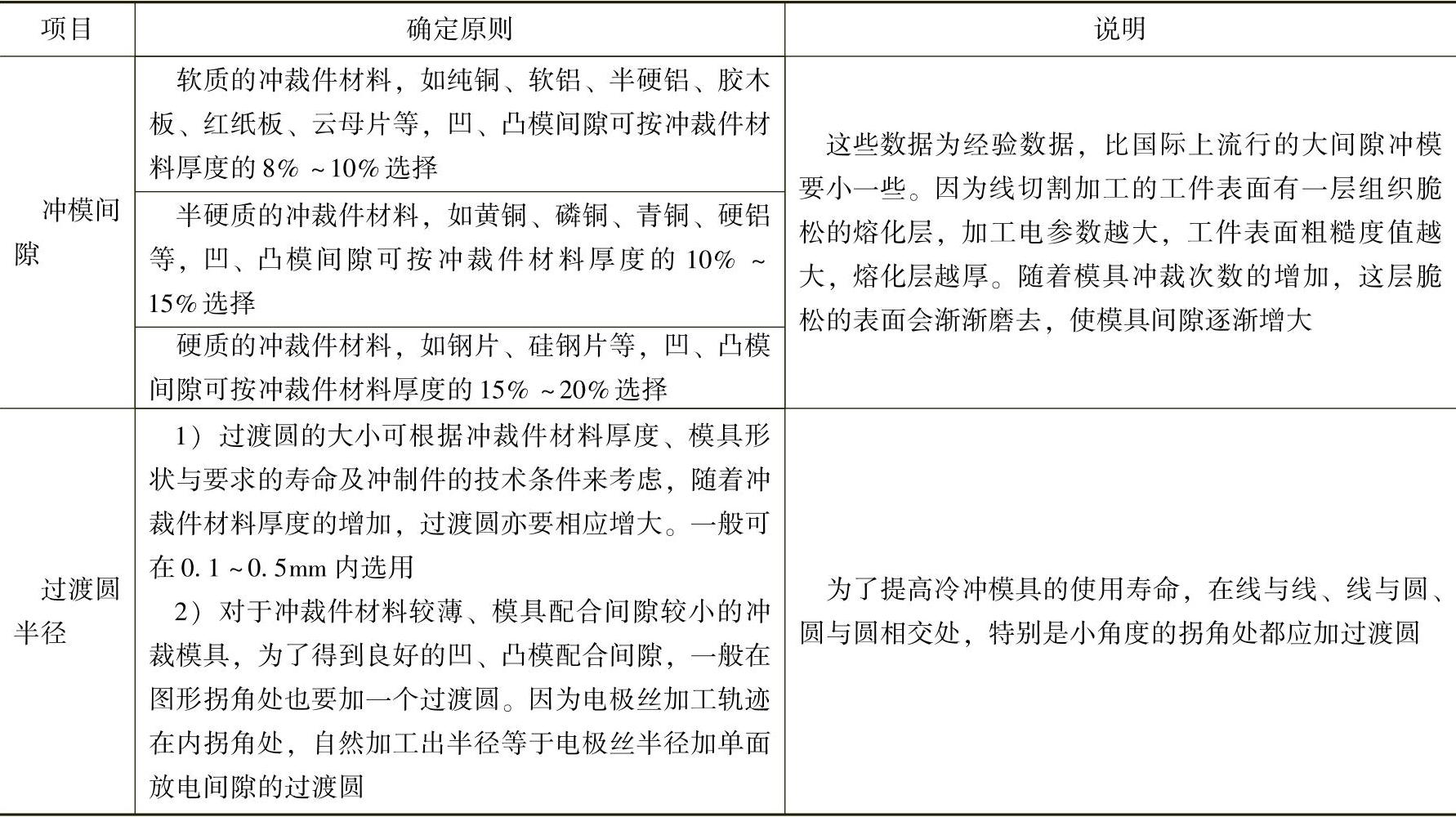

(2)确定加工间隙和过渡圆半径 表3.4-8给出了加工间隙和过渡圆半径的确定原则。

表3.4-8 加工间隙和过渡圆半径确定

(3)计算与编写加工程序

1)编程时要根据坯料的情况,选择一个合理的装夹位置,同时确定一个合理的起切点(一般应取在图形的拐角处,或在容易将凸尖修去的部位)和切割路径(主要以防止或减少模具变形为原则,一般应考虑使靠近装夹这一边的图形最后切割为宜)作为编程的起始位置。

2)计算每段程序的坐标点,并确定电极丝的偏移量和方向,也可用CAD绘制加工图样来确定各点的坐标值。

3)按前面章节介绍的“加工程序的编制方法”编写加工程序。

4)校对程序。一般应按程序空运行一遍查看图形是否“回零”。对简单有把握的工件可以直接加工。对尺寸精度要求高及凹、凸模配合间隙小的模具,可用薄料试切,从试切件上可检查其精度和配合间隙。如发现不符合要求,应及时分析,找出问题,修改程序,直到程序合格后,才能正式加工模具。这一步是避免工件报废的一个重要环节。

3.工件的装夹、找正与加工

(1)加工前的准备 主要包括电极丝的找正、脉冲电源电参数的选择、调整变频进给速度和清理工件等工作。

1)找正电极丝的垂直度。在装夹工件前必须以工作台为基准,先用垂直找正器将电极丝垂直度调整好,再根据技术要求装夹工件。条件许可时用角尺再复检一遍电极丝对装夹好工件的垂直度,如发现不垂直,说明工件装夹可能有翘起或低头,也可能工件有毛刺或电极丝未挂进导轮的V形槽内,需立即修正。

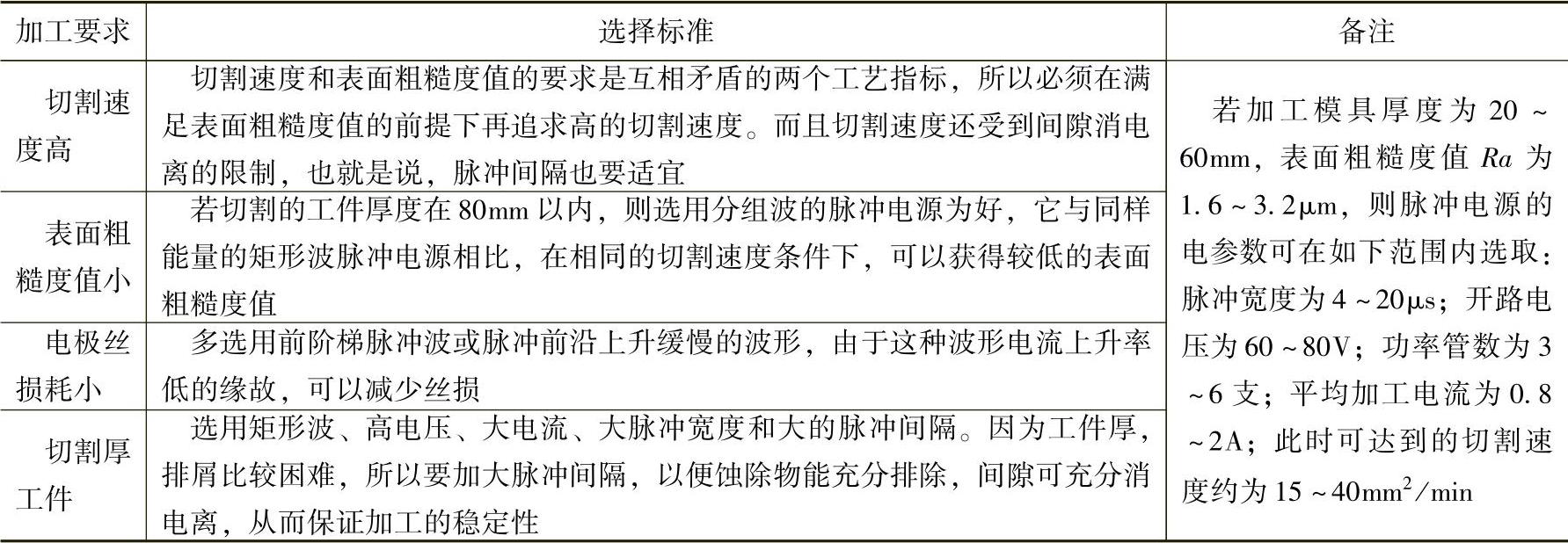

2)选择脉冲电源的电参数。由前述可知,脉冲电源的电参数选择,对加工模具的表面粗糙度值、精度及切割速度起决定的作用,所以必须认真对待。脉冲电源电参数选择如表3.4-9所示。

表3.4-9 脉冲电源参数的选择

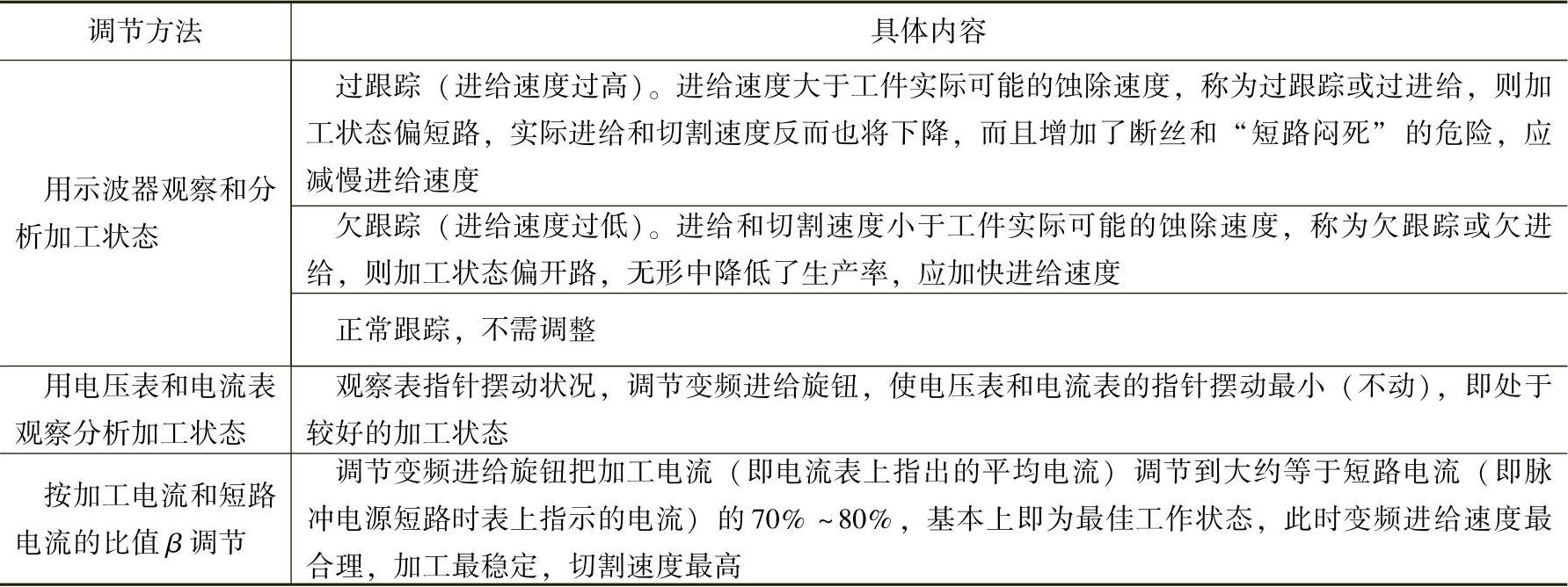

3)调整变频进给速度。当电参数选好后,在第一条程序切割时,要对变频进给速度进行调整,这是保证稳定加工的必要步骤。如果加工不稳,工件表面质量会大大下降,工件的表面粗糙度值变大,精度变差,同时还会造成断丝。只有电参数选择恰当,变频进给调的比较稳定,才能获得好的加工质量。表3.4-10所示为合理调节变频进给的几种方法。

表3.4-10 合理调节变频进给的方法

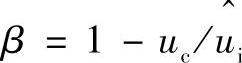

表3.4-10中所列按加工电流和短路电流的比值β调节的方法,是根据实际经验而言的,并经理论推导证明了的有效方法。更严格准确地说,加工电流与短路电流的最佳比值β与脉冲电源的空载电压即峰值电压和火花放电的维持电压uc的关系为

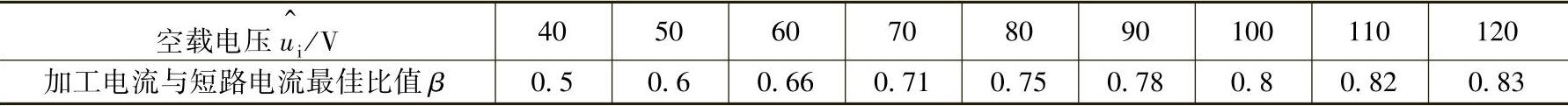

当火花放电维持电压uc为20V时,用不同空载电压的脉冲电源加工时,加工电流与短路电流的最佳比值如表3.4-11所示。

表3.4-11 加工电流与短路电流的最佳比值

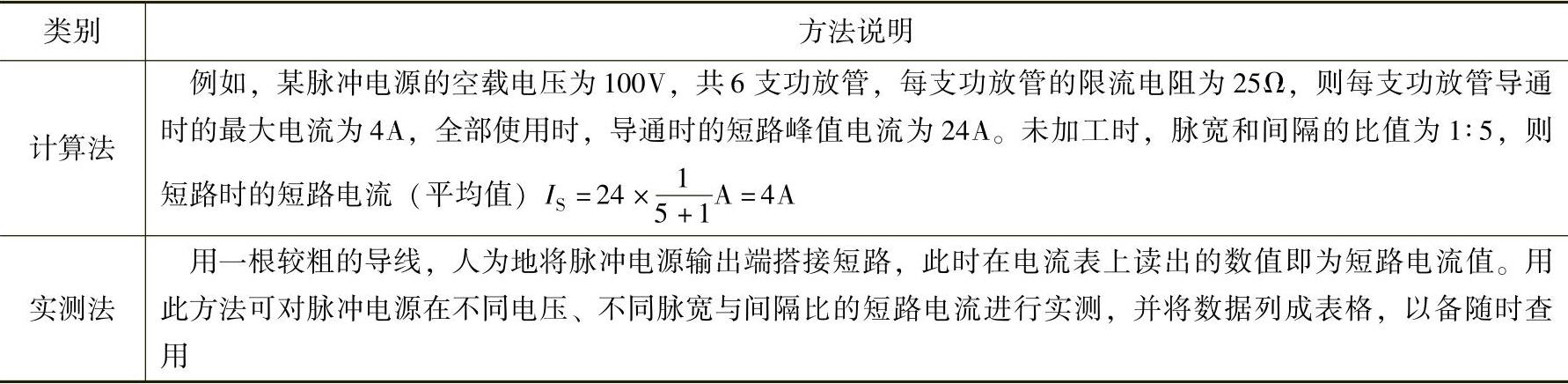

表3.4-12给出了用计算法和实测法求短路电流的方法。

表3.4-12 两种求短路电流的方法

必须指出,所有上述调节方法,都必须在工作液供给充足,导轮精度良好,电极丝松紧合适等正常切割条件下才能取得较好的效果。变频进给跟踪是否处于最佳状态,可通过示波器监视工件和电极丝之间的电压波形来确定。

4)清理工件。将工件热处理后的残物和氧化物清理干净。因为这些残存氧化物不导电,会导致断丝、烧丝或使工件表面出现深痕,严重时会使电极丝离开加工轨迹造成工件报废。

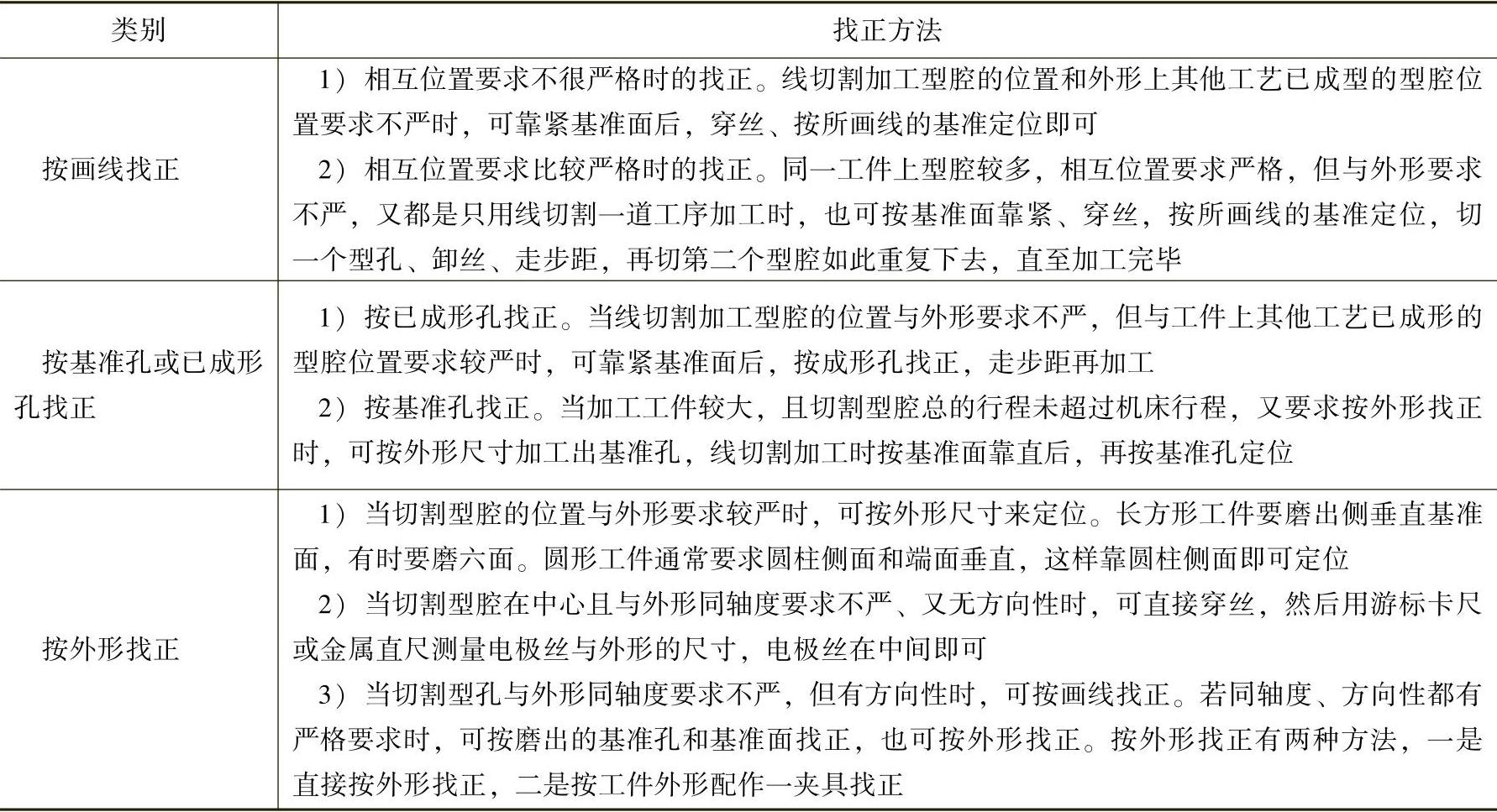

(2)工件的找正 若机床配备磁力夹具,且磁力夹具的垂直基准面都已找正好,同时被加工的工件有各道工序加工的共同基准,当线切割加工时,可直接使用该共同基准面靠紧磁力夹具的基面即可。一般常用的找正方法有按画线、按基准面和按基准孔找正等。具体找正方法见表3.4-13。

表3.4-13 工件找正方法

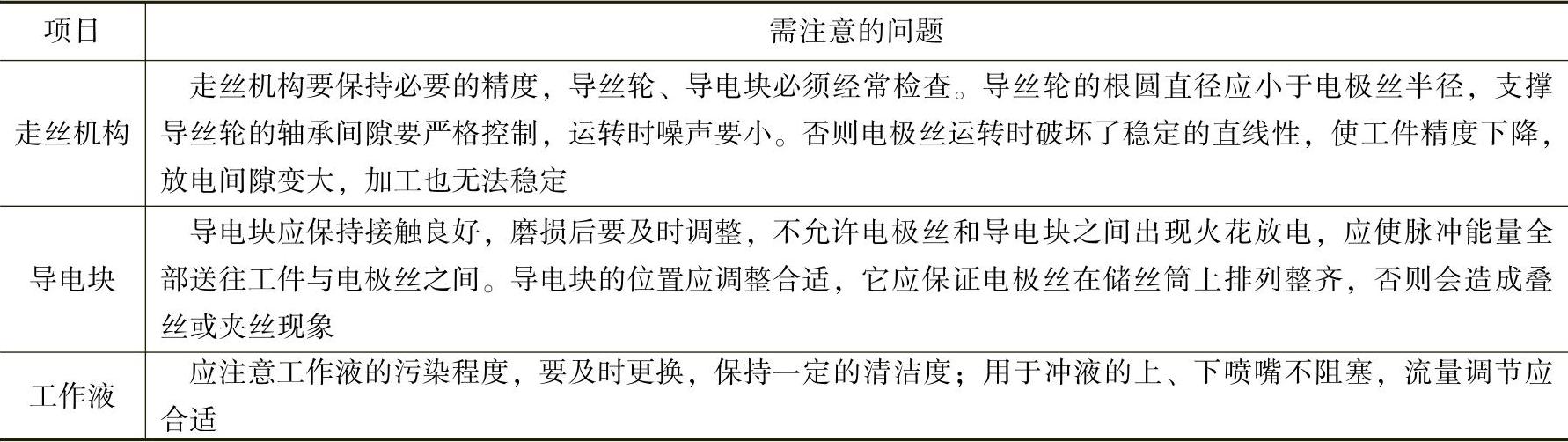

(3)切割加工 各方面的准备工作完成后,即可开始切割加工。一般是先加工固定板、卸料板,然后加工凸模,最后加工凹模。凹模加工完毕,不要急于取下工件,先要将凹模中的废料芯取下,用切割好的凸模试插入凹模中,检查模具配合间隙是否符合要求,如配合间隙小可再进行补偿切割加工,如凹模有差错,还可根据加工的坐标进行必要的修补。切割加工中应注意的主要问题见表3.4-14。

表3.4-14 切割加工中需注意的问题

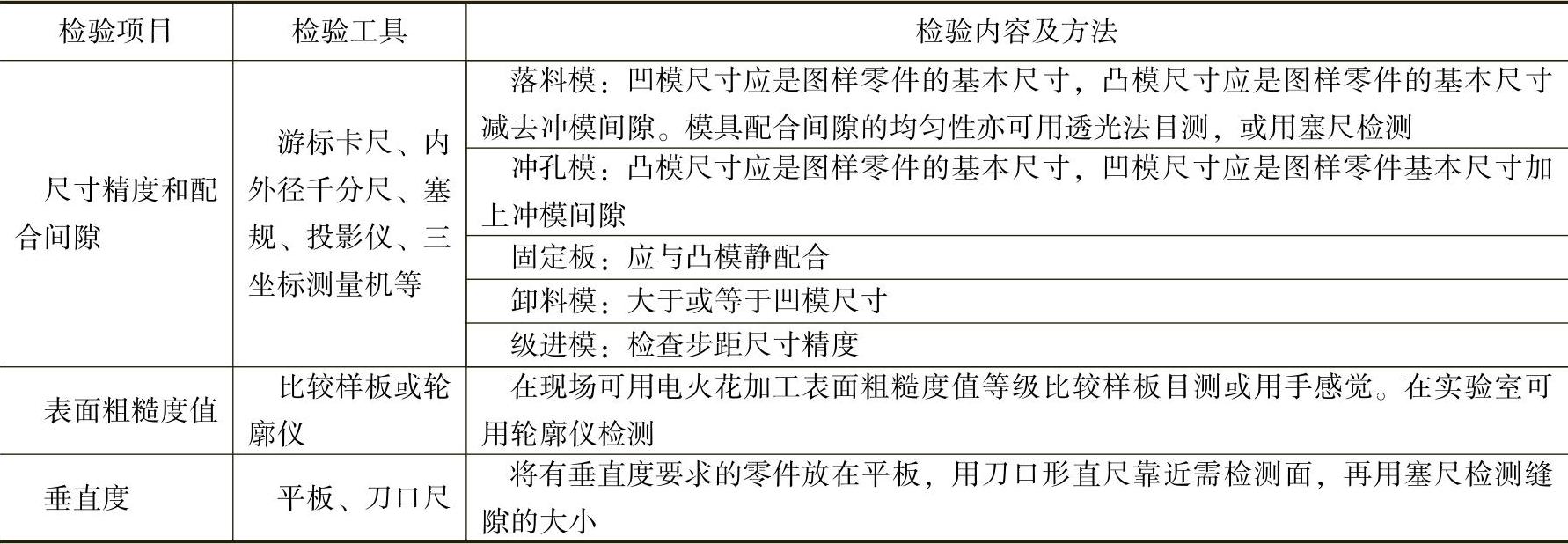

4.工件的检验

加工完毕,要对工件进行尺寸精度和配合间隙、表面粗糙度值等项目的检验,确定与图样要求的符合性。各种工件检验项目及内容见表3.4-15。

表3.4-15 检验项目及内容

3.4.2.2 应用与实例

1.冷冲模具的加工

冷冲模具主要由凸模、凹模、凸模固定板、卸料板、侧刃板、侧导板等部件组成。在高速走丝电火花线切割加工时,加工顺序一般是先切割卸料板、凸模固定板等非主要件,然后再切割凸模、凹模等主要件。通过非主要件的切割,可检查切割程序、机床各部分运转及控制系统、间隙补偿等是否正确,以便及时发现问题予以纠正。

在加工中也可用圆柱销将固定板、凹模、卸料板组合起来进行加工,但这样加工的模具一般应用在冲制零件材料厚度≤0.5mm的情况下。如果零件材料厚度在0.5mm以上,需要凹模和固定板、卸料板等分开进行切割。

在切割多孔冲模时,因为孔数较多,受机床精度的限制,应将孔进行编号,在加工凹模、固定板、卸料板时,加工孔的顺序应保持一致,工件在机床的装夹位置也应保持一致。(https://www.xing528.com)

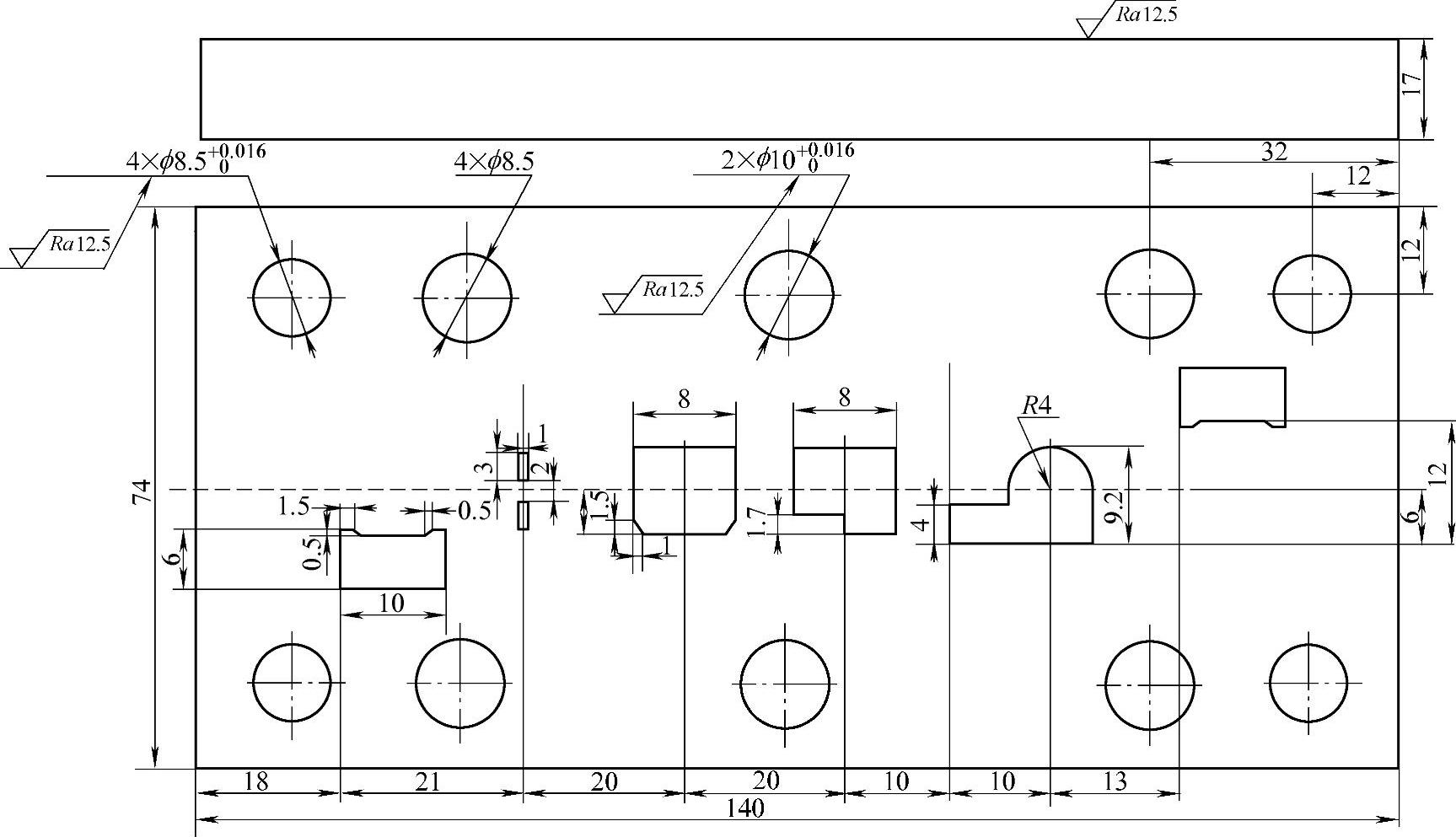

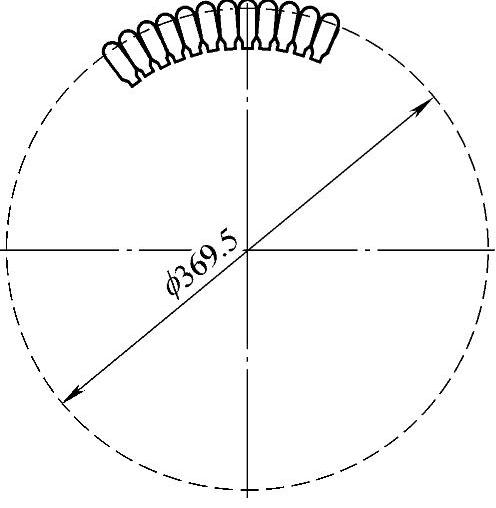

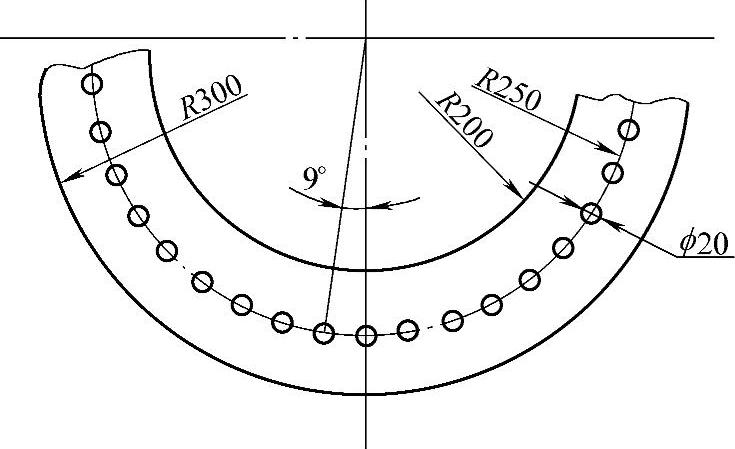

图3.4-2所示为一多孔冲模凹模工件,要求凹凸模配合间隙为0.02mm。该凹模工件的加工工艺路线为:下料→反复或异向锻造→退火→刨、铣六面→粗磨上、下两平面和基准面→钳工画线钻穿丝孔→淬火与回火→精磨上下两平面及基准面→线切割加工各成形孔→钳工修配。

对于配合间隙要求较小的冲模,要及时(一般每切割一孔)测量电极丝的粗细,以便准确进行间隙补偿。

由于工件较薄,应选择较窄的脉冲宽度,以使切割的表面粗糙度值较小。具体参数选择为:空载电压峰值90V,脉冲宽度8μs,脉冲间隔32μs,平均加工电流1.5A,走丝速度9m/s,电极丝直径0.15mm,工作液为乳化液。加工结果:加工速度20~30mm2/min,表面粗糙度值Ra为1.6μm。

图3.4-2 多孔冲模凹模

2.电动机转子复式冲模的加工

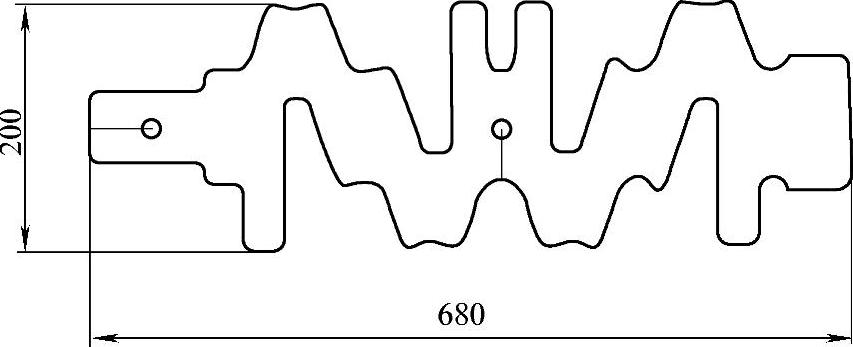

图3.4-3所示为YP2355-6定子复式冲模的凹模,槽数72个,且每孔带3′斜度。此时有两种加工方法,一是将工件安装在专用旋转夹具上进行切割,每加工完成一个孔,旋转夹具带动工件旋转5°,然后再加工下一孔。此种加工方法编程简单,操作方便,不受机床行程大小的限制,但需要一套准确定位的旋转夹具附件,且工件太重旋转夹具不易准确定位。二是采用CAD/CAM线切割自动编程,每加工完成一个孔,程序控制自动移动到下一个要切割的孔。此种加工方法受机床行程的限制,大的工件必须要用相应大的加工机床。

图3.4-3 电机转子复式冲模凹模

3.长窄型孔冲模或锻模的加工

图3.4-4所示为一曲轴锻模的凹模。该工件的加工特点:长、窄边相差很大,质量较大,且去除量大。对于此类工件或模具在加工时,应注意以下几点。

1)工件材料即便选择淬透性好、热处理变形小的合金钢,但因工件外形尺寸较大,为保证型孔位置的硬度,减少热处理过程中产生的残余应力,除热处理工序应采取必要的措施外,在淬火前,最好增加一次粗加工(铣或线切割),使凹模型孔诸面留4~5mm的余量。

2)在切割过程中,因去除部分的质量较大,废料容易偏斜和位移而影响加工精度或卡断电极丝,为此,在程序中应设暂停点,在切割过的工件和废料块的上平面用经过磨削的平面永久磁铁吸牢,或每切割一段距离,用与切割缝隙相对应的塞尺(如0.2mm)或钼丝塞住加工过的缝隙,以免废料下沉。

3)在加工完工件后,不急于将工件取下,可以先用游标卡尺等测量仪器或目测检查加工工件的尺寸和形状是否与图样符合,以备改正。

4.超行程工件的加工

图3.4-4 长窄型孔锻模的凹模

在个别情况下,要加工工件的尺寸超出机床的行程,此时,不用急于去找更大型号的机床,应分析图样,变换的思路寻求加工方法,下面介绍两种可以借鉴的切割加工方法:

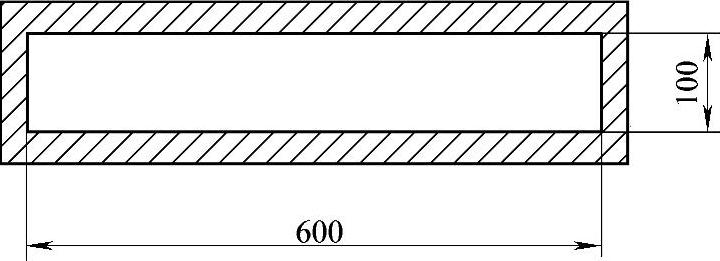

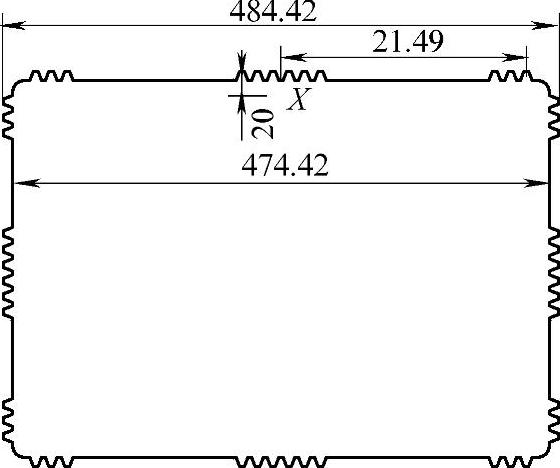

1)超出机床X、Y轴的有效行程,但没有超出机床台面对角线的尺寸,可以改成对角线方向切割。图3.4-5所示图形准备在DK7740或CTW400型号的机床上切割,其机床行程为400mm×500mm。显然图中600mm尺寸超出机床Y轴的有效行程,但没有超出机床台面对角线的尺寸(约640mm),可以将工件装夹在机床对角线的方向,再在控制柜开始加工时选择任意角度加工。

图3.4-5 超行程工件图例之一

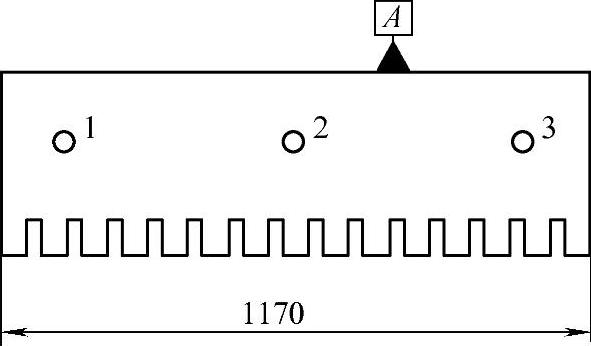

2)超出机床行程较多时工件的加工。图3.4-6所示的图形,图中1170mm尺寸远远超出机床的行程,此时,可以设计用A面和孔1、2、3作为基准。首先将工件装夹到工作台面夹具上,用千分表找正A面,保证A面与机床Y轴平行,然后以3孔找中心,再跳到加工点开始加工,加工到2孔位置时,抽丝,移动工件在机床工作范围内,找A面及2孔中心,以此为基准,编程跳到接口处继续加工,加工到1孔位置时,抽丝,移动工件在机床工作范围内,找A面及1孔中心,以此为基准,编程跳到接口处继续加工,最终完成加工。

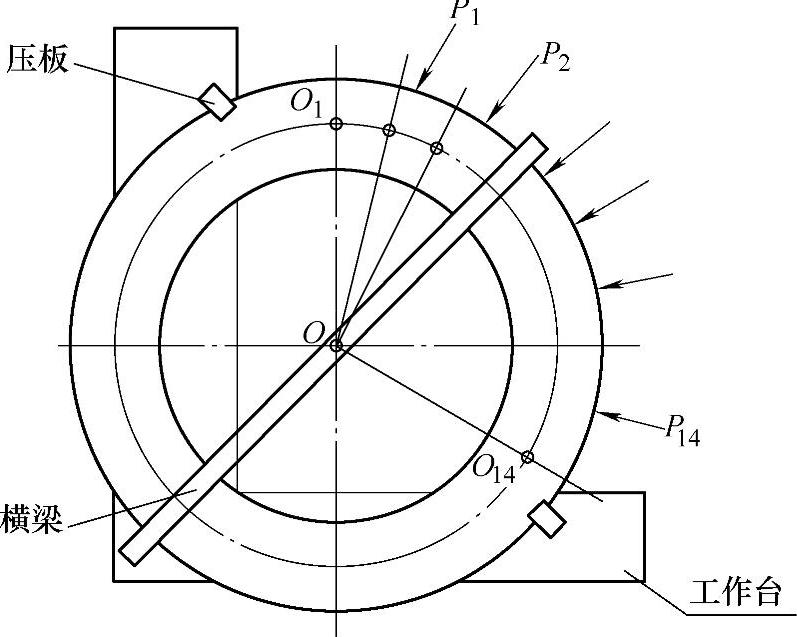

3)对于圆形工件超出机床加工范围时,可用旋转轴向定位法或分度法来进行加工。如图3.4-7所示工件的外圆轮廓作为基准面,外圆直径为600mm,内孔直径为400mm,要求在半径250mm的圆周上均匀地加工出40个ϕ20mm的圆孔,分度误差为1°。而目前现有机床工作台的行程为300mm×450mm,小于加工区最大尺寸。这样就需要解决下列问题:找出圆心,确定基准,使得多次装夹后,孔的分布均匀性得到保证。

图3.4-6 超行程工件图例之二

图3.4-7 超行程圆形工件

① 工件装夹。用内六角螺钉替代机床工作台上的定位销,将两个螺钉外移到工作台适当位置定位,使工件大约1/3的部分落在可加工的区域内,而其余部分落在工作台上,使得在长时间加工时工件保持稳定状态。

② 工件圆心找定。如图3.4-8所示,首先,用钳工画线的方法在直径处用螺钉担一横梁(螺钉也开在工件的定位销孔处),横梁尺寸稳定。垂直尺寸不宜太大,在横梁中心处钻一个预备孔。然后将工件固定在工作台上,利用机床的靠边定位功能,分别记下P1,P2…Pn(n>10)各点的X、Y坐标值。将此组数据输入三坐标测量机,利用三坐标测量机的模拟测量功能,测出圆心坐标。如果没有三坐标测量机,也可以用计算机绘图软件模拟或人工计算的方法求出圆心坐标。用此数据将电极丝移动到圆心处,用精规准加工出O处的基准孔。

③加工步骤。当工件安装好后,每次装夹可有14个孔落在可加工的区域内,这样只要经过三次装夹就可以完成全部加工。在第一次顺时针方向加工了14个孔,但不是都加工出到规定尺寸的孔,而是第一个孔O1与第十四个孔O14用精规准加工成ϕ15mm的小一些的圆孔,作为下一步旋转工件后的定位基准孔。这样无论第二次是顺时针加工还是逆时针加工将工件旋转120°,都可以利用工件圆心O上的基准孔及R250上的基准孔O1、O14。通过圆心自动定位功能,找出各个基准孔的中心,以其OO1或OO14作基准轴,通过程序旋转功能进行下一步的加工。

5.不闭合曲线工件的间隙补偿方法及加工

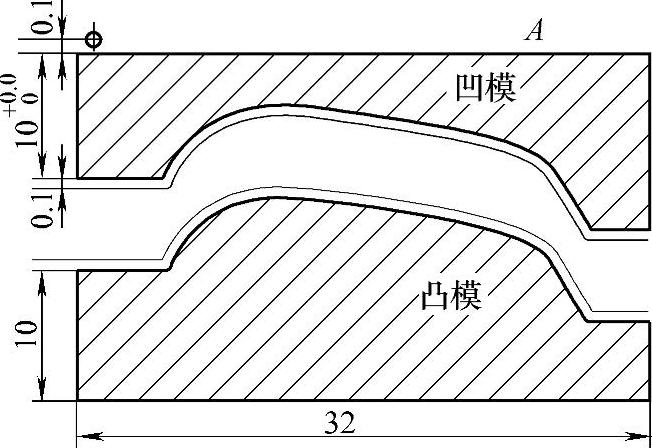

图3.4-9所示为片状弹簧整形凹模和凸模加工图形,要求凹、凸相配合。编程时,注意间隙补偿量的大小及方向,在采用CAD/CAM自动编程时,一般均能看到实际工件轨迹和电极丝移动轨迹,保证加工的准确性。电极丝移动轨迹,如图3.4-9中细实线所示。加工时,装夹工件将A面与机床Y轴平行,以A面靠边定位,再沿X轴移动一定的距离后开始加工。移动的距离应为:0.1(靠边后电极丝距A面尺寸)+10.0(要求值)+0.1(间隙补偿量)=10.2mm。

6.带锥度大行程、大厚度零件的加工

图3.4-8 工件装夹示意图

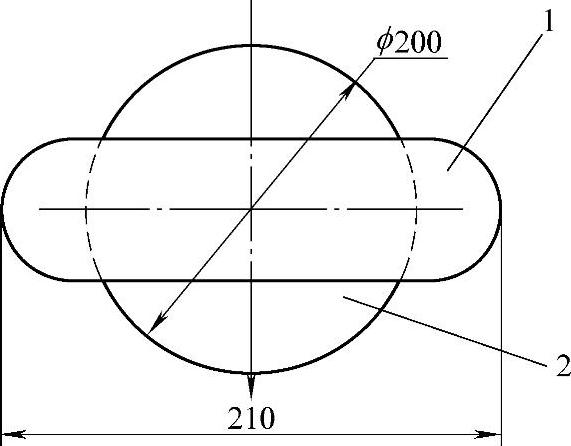

图3.4-10所示为一上、下异型挤压模具的凹模上、下端面。如果直接编程切割,也能加工出如图所示的凹模,但从该图中可以看出,上下端面互相有超出的部分,切割完毕无法将加工废料取下,致使加工无效。此时,可以采用两次切割的方法,首先切割锥形1部分,即ϕ200mm圆的虚线部分与210mm长圆孔组成的锥形,然后再切割锥形2部分,即ϕ200mm圆的实线部分与210mm长圆孔连接部分组成的锥形,既解决了取料问题,又保证加工正确有效。

图3.4-9 片状弹簧整形凹、凸模

图3.4-10 上、下异型锥度零件

图3.4-11所示为一大行程、大厚度凸模工件的锥度加工实例。工件外形尺寸为484.42mm×438mm,工件的厚度为346.75mm;双边锥度角为1.5°;采用机床型号为CTW630TD;选用的加工参数为:空载电压峰值为90~100V,脉冲宽度为35μs或45μs,脉冲间隔为350μs,平均加工电流为2.5~3A,走丝速度为10m/s,电极丝直径为0.18mm,工作液为乳化液。加工结果:加工速度为50~60mm2/min,双边锥度角误差≤±0.03°,加工尺寸符合要求。

7.工艺美术制品零件的加工

图3.4-11 大行程、大厚度工件

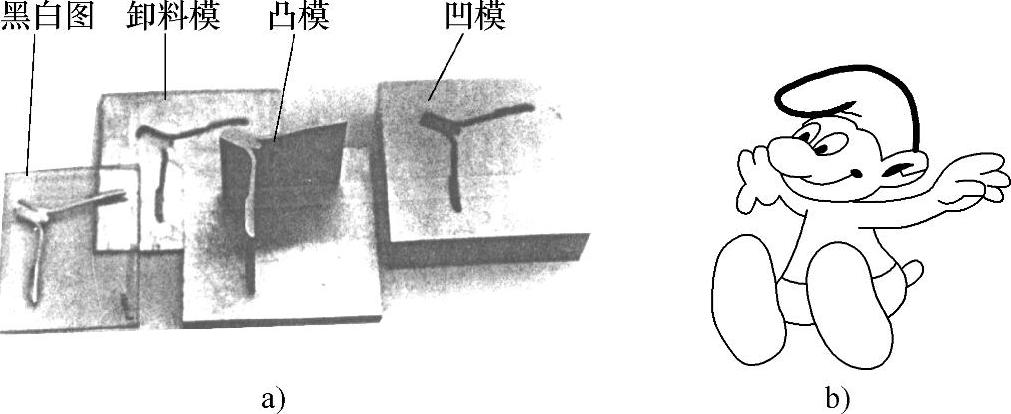

图3.4-12a所示为用BDGX-3型电脑光控电火花线切割机加工的眼镜架凸、凹模具。图3.4-12b所示为用该机床加工的另一类工艺美术品——卡通人物的实例。这类零件的特点:图形复杂,不规矩,很难用尺寸标注方法表示;材料品种繁多(如不锈钢、黄铜、纯铜、铝、银等),零件厚度较薄(一般为0.2~10mm);生产加工多为单件、小批量;零件尺寸精度不高,只要求整体艺术效果。因此,电火花线切割机,特别是电脑光控电火花线切割机为该类零件提供了有效的加工手段,它不仅质量好,加工快,而且可以节约稀有类贵重金属。此加工方法的特点如下:

1)省去编程,直接用样板加工。样板可以是黑白图样、薄的实物样品、照片或图片,但边界要清晰、无毛刺、无小于0.3mm的窄缝。当采用实物样品时,板厚要小于1.5mm,否则样板太厚,边界有虚影而影响加工效果。

2)用同一样板,通过调节偏移量,可加工凸、凹模具及不同的凸、凹模配合间隙。

图3.4-12 电脑光控电火花线切割机加工实例

a)眼镜架凸、凹模具 b)卡通人物工艺美术品

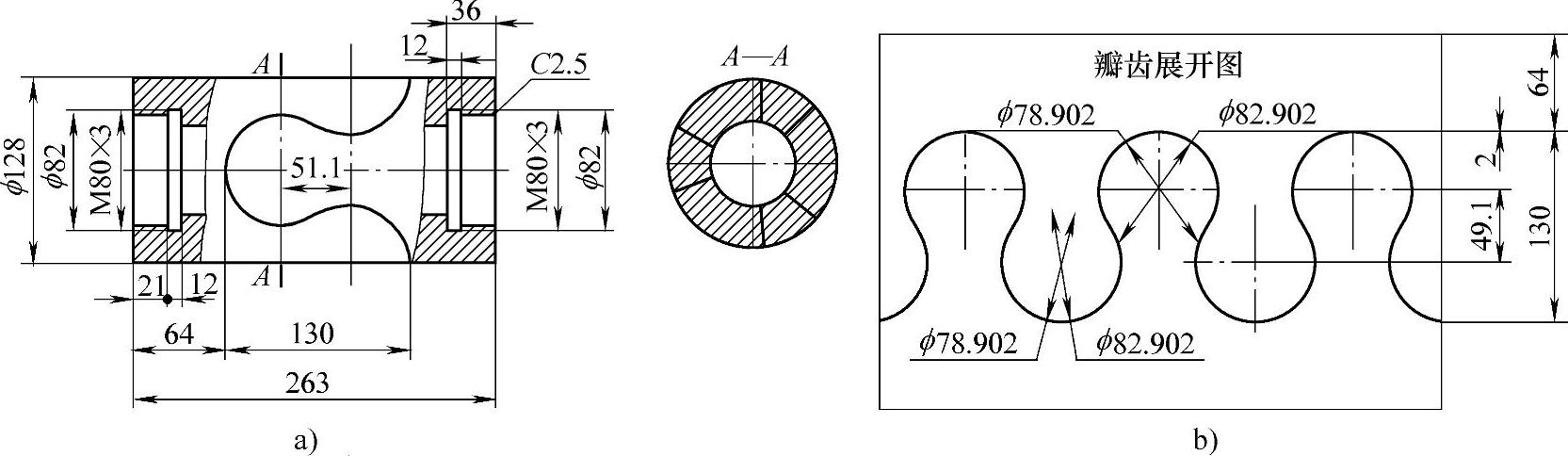

8.复杂曲面旋转线切割加工的实例

图3.4-13所示为石油钻杆花瓣柔性联轴器的复杂曲面旋转线切割加工的实例。它是在普通线切割机床上安装数控回转工作台附件来加工复杂空间曲面的一种方法,使用这种方法可以扩大普通线切割机床的加工工艺范围。

图3.4-13 石油钻杆花瓣柔性联轴器

a)实体图 b)展开图

石油钻杆花瓣柔性联轴器是一种小柔度的联轴器,图3.4-13a所示为花瓣柔性联轴器的实体,图3.4-13b所示为花瓣柔性联轴器的展开图。

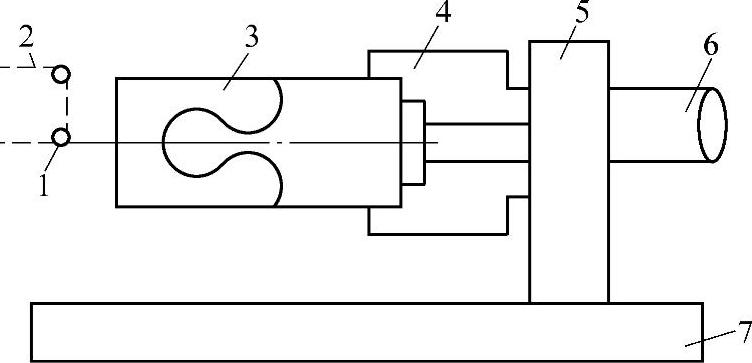

从图中可知,要加工出这样的复杂型面,必须通过回转、直线两个运动的合成才能实现。图3.4-14为花瓣柔性联轴器在机床上装夹、固定、加工示意图,工件绕其轴线的回转运动是通过步进电动机控制的数控回转工作台附件来实现的;工件的直线运动,是通过线切割机床工作台Y轴来实现的。加工程序仍按直角坐标系进行编制,如展开图Y轴不变,X轴为回转工作台。

图3.4-14 花瓣柔性联轴器加工示意图

1—小导轮 2—钼丝 3—工件 4—三爪自定心卡盘 5—数控回转工作台 6—步进电动机 7—Y轴工作台

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。