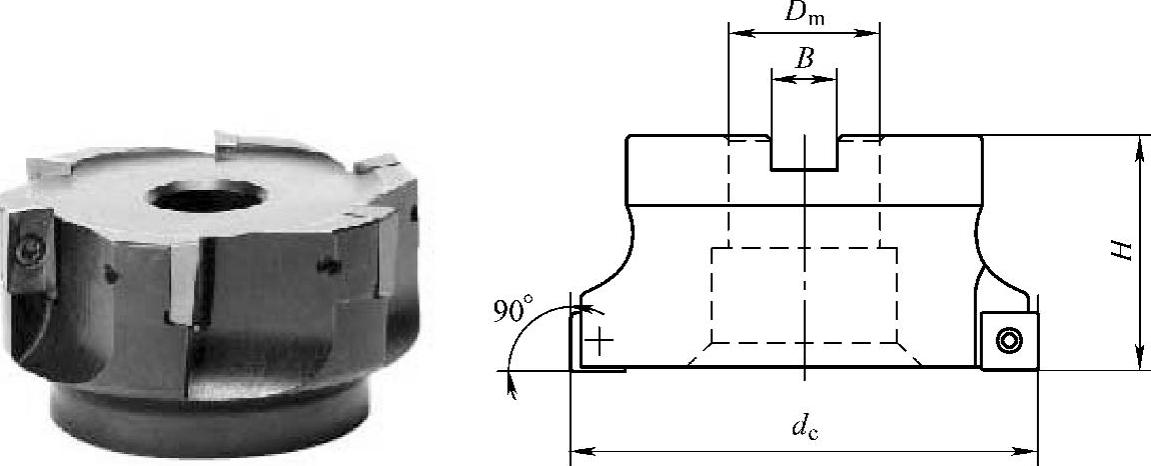

如图5-10所示,面铣刀圆周方向切削刃为主切削刃,端部切削刃为副切削刃,可用于立式铣床或卧式铣床上加工台阶面和平面,生产率较高。面铣刀多制成套式镶齿结构,刀齿为高速钢或硬质合金,刀体为40Cr。高速钢面铣刀按国家标准规定,直径d=80~250mm,螺旋角β=10°,刀齿数z=10~26。

图5-10 面铣刀

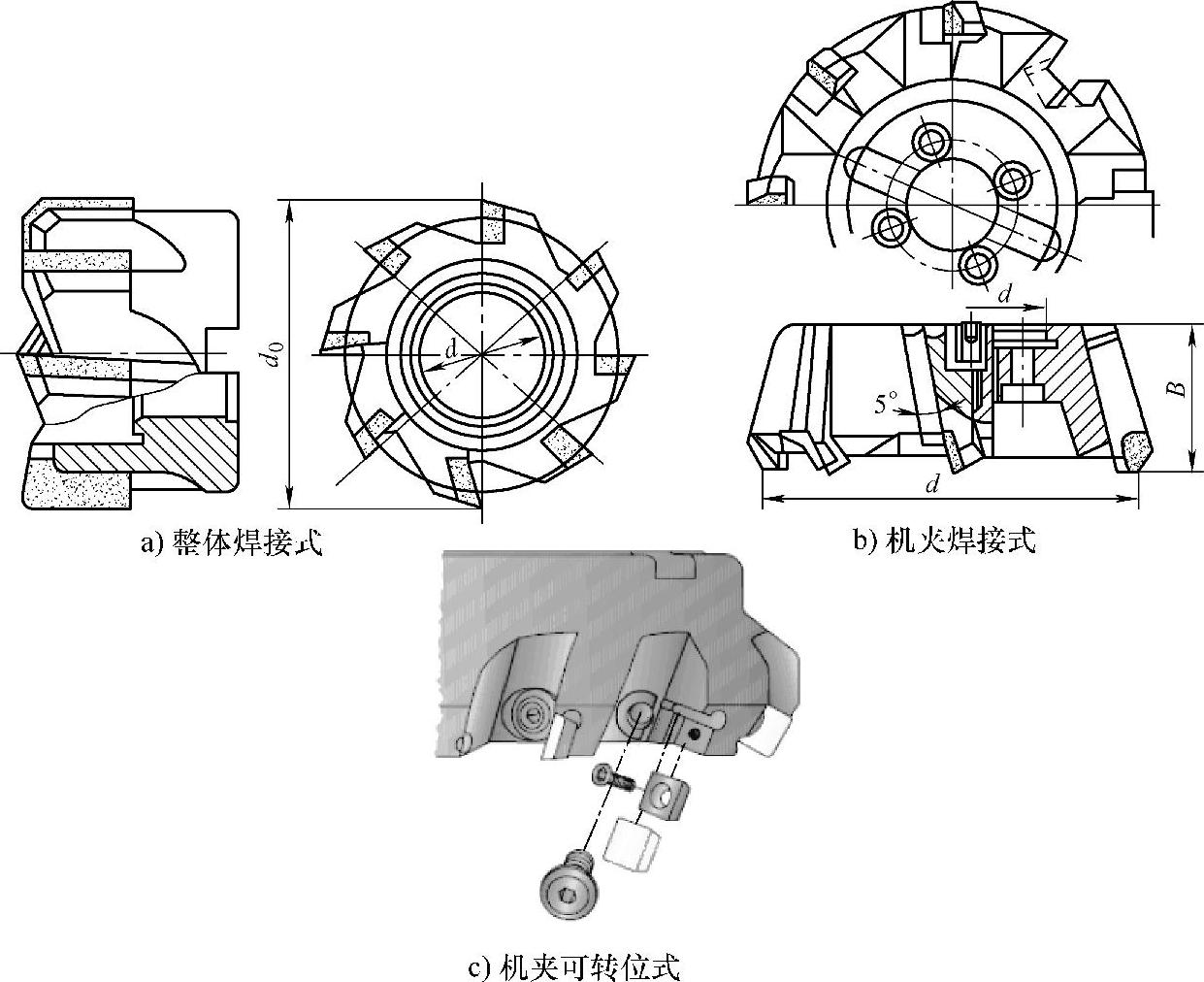

硬质合金面铣刀的铣削速度、加工效率和工件表面质量均高于高速钢铣刀,并可加工带有硬皮和淬硬层的工件,因而在数控加工中得到了广泛的应用。图5-11所示为常用硬质合金面铣刀的种类。整体焊接式面铣刀(见图5-11a)是将硬质合金刀片焊接在刀体上,结构紧凑,较易制造。但刀齿磨损后整把刀将报废,故已较少使用。机夹焊接式面铣刀(见图5-11b)是将硬质合金刀片焊接在小刀头上,再采用机械夹固的方法将刀装夹在刀体槽中。刀头报废后可换上新刀头,因此延长了刀体的使用寿命。由于整体焊接式和机夹焊接式面铣刀难于保证焊接质量,刀具耐用度低,重磨较费时,目前已被可转位式面铣刀所取代。

图5-11 常用硬质合金面铣刀的种类

1.常见硬质合金可转位面铣刀的类型

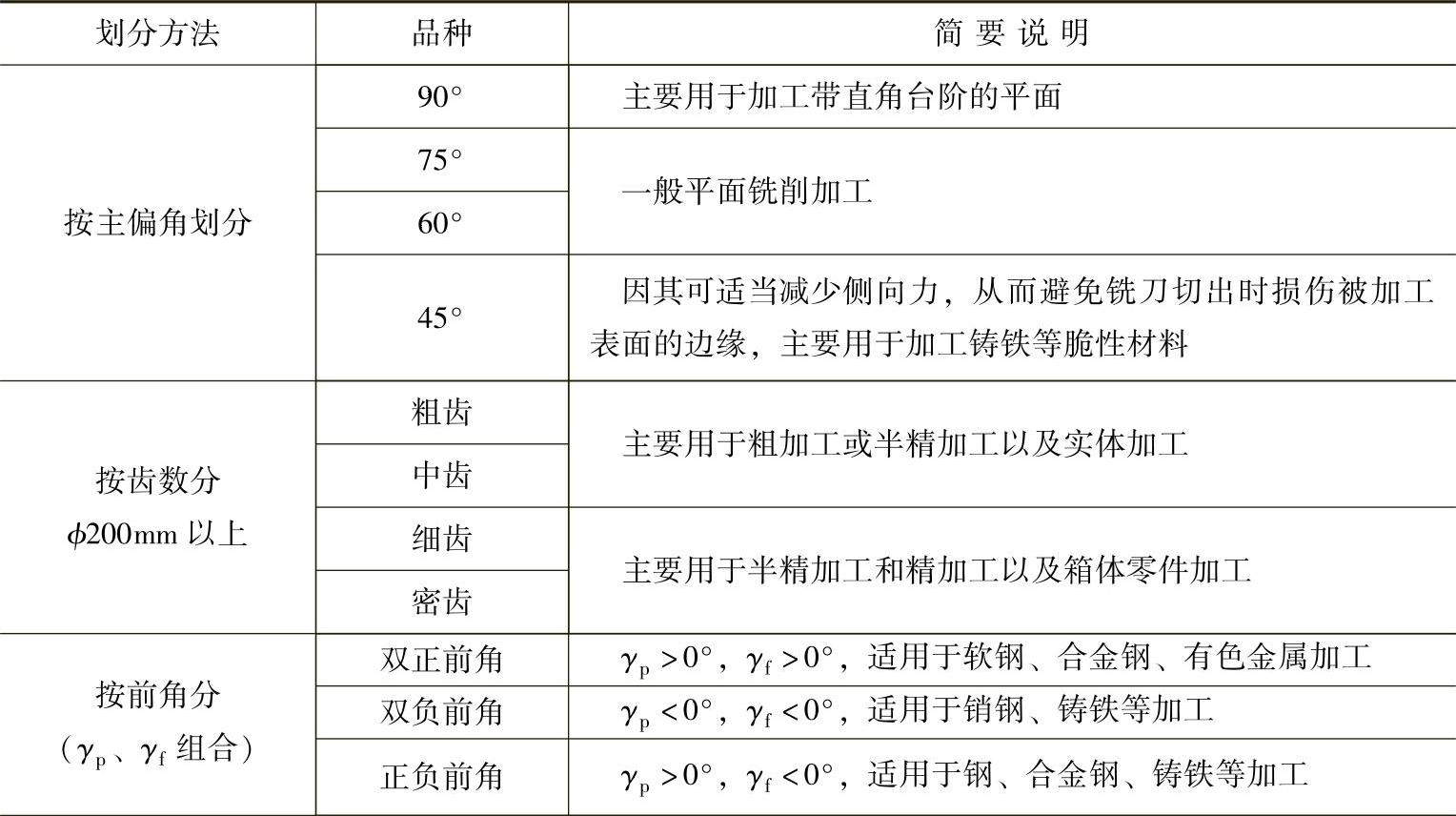

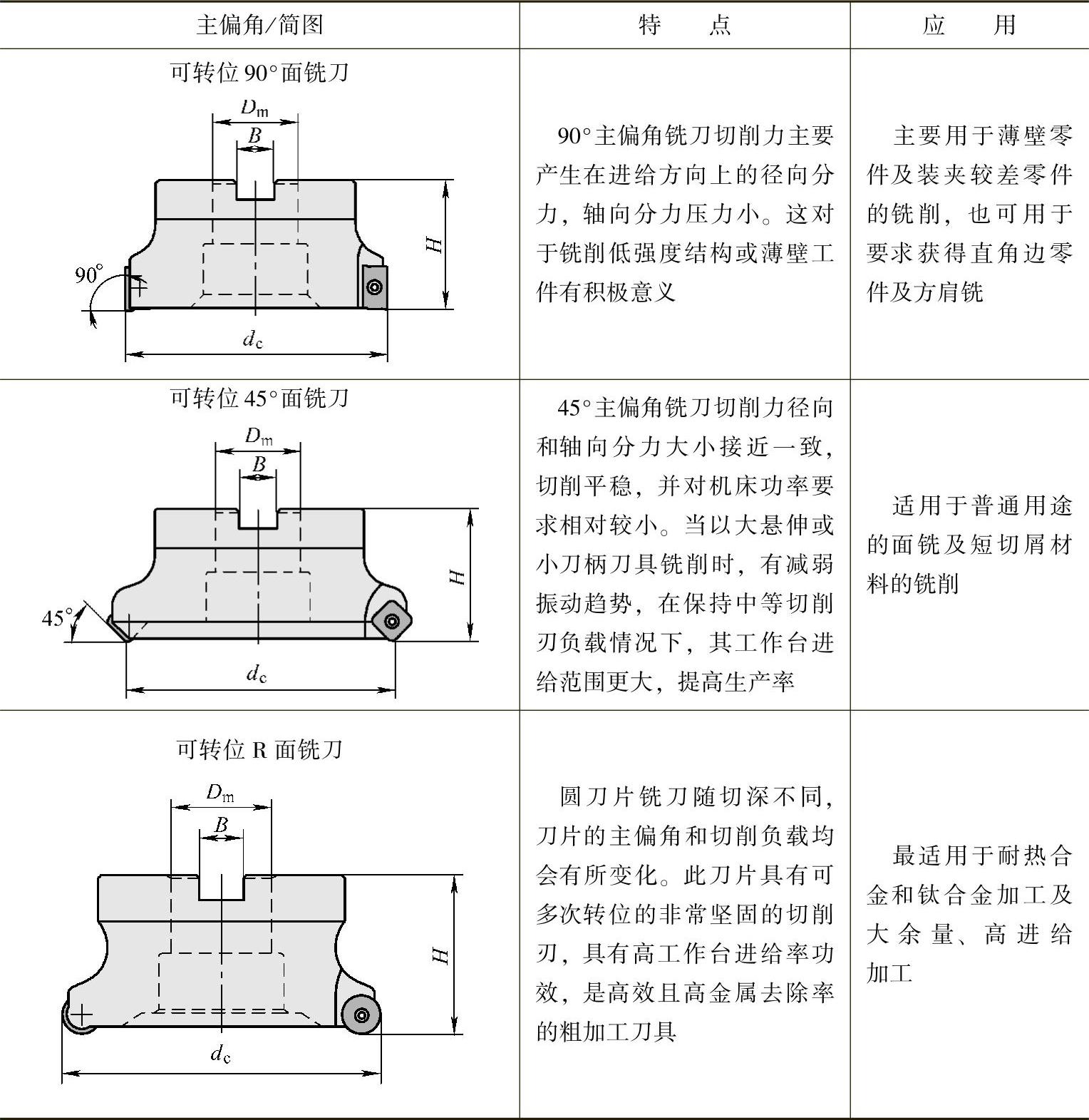

常用硬质合金可转位面铣刀的类型见表5-2。

表5-2 常见硬质合金可转位面铣刀

(续)

2.硬质合金可转位面铣刀的合理使用

(1)铣刀直径与铣削方式 面铣刀直径d应按铣削工件表面的宽度(即铣削宽度ae)来确定:

d=(1.1~1.6)ae

为了减少铣刀的规格,面铣刀直径应采用公比为1.25的标准系列,即d=50mm,63mm,80mm,100mm,125mm,160mm,200mm,250mm,315mm,400mm,500mm,630mm。根据铣削宽度ae确定的直径还应按上述标准数值选取。

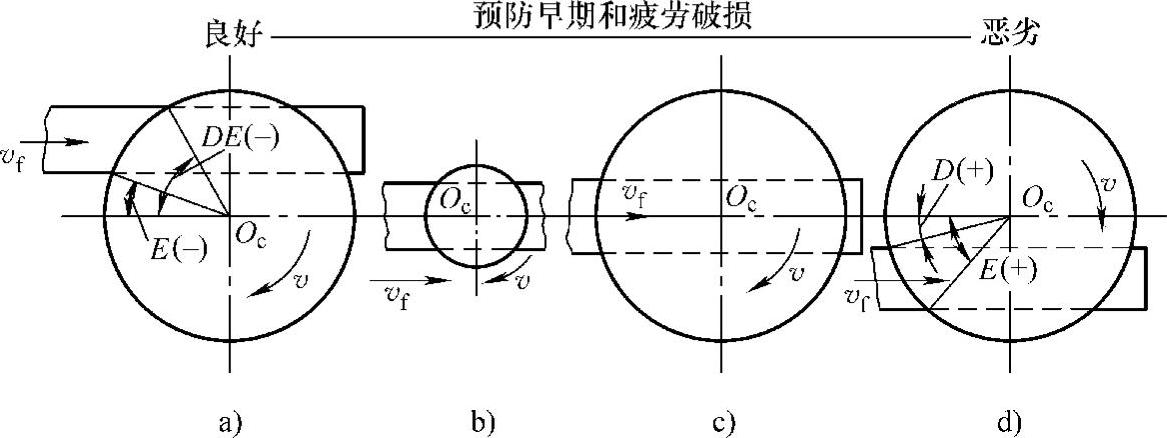

为使加工效率最高,铣刀应有2/3的直径与工件接触,换而言之,铣刀直径等于被铣削宽度的1.5倍。顺铣时,使用这个刀具直径与切削宽度之比,将保证切入工件时有非常适合的角度。如果不能肯定机床是否有足够的功率来维持铣刀在这样的比例下切削,可以把轴向切削厚度分两次或多次完成,而尽可能保持铣刀直径与切削宽度的比值。对铣刀直径和铣削宽度关系的研究结果表明:

1)用很大直径(铣刀直径的大小是相对于铣削宽度ae而言的)的铣刀进行顺铣是最好的方案,如图5-12a所示。

2)用直径比铣削宽度稍大的铣刀进行对称铣是次好的方案,如图5-12b所示。

3)用大直径铣刀进行对称铣是不好的方案,如图5-12c所示。

4)用大直径铣刀进行逆铣是最差的方案,如图5-12d所示。

图5-12 铣刀直径和铣削方式

a)大直径顺铣 b)对称铣 c)大直径对称铣 d)大直径逆铣(https://www.xing528.com)

(2)刀片密度的选择 刀片密度是指每英寸直径所含的刀片数。刀片密度的选择主要考虑铣刀有足够的容屑空间,容屑空间太小将导致憋屑,损坏刀刃并可能损坏工件。然而,刀片又应有足够的密度,以保证在切削期间至少有一个刀片在切削。如果不能保证这一点,则会引起剧烈的冲击,这将导致刀刃的破裂、刀具的损坏和机床的超负荷。

可转位面铣刀有粗齿、细齿和密齿三种。粗齿铣刀容屑空间较大,常用于粗铣钢件或者能产生连续切屑的软材料的铣削;粗铣带断续表面的铸件和在平稳条件下铣削钢件时,可选用细齿铣刀。密齿铣刀的每齿进给量较小,主要用于加工薄壁铸件。

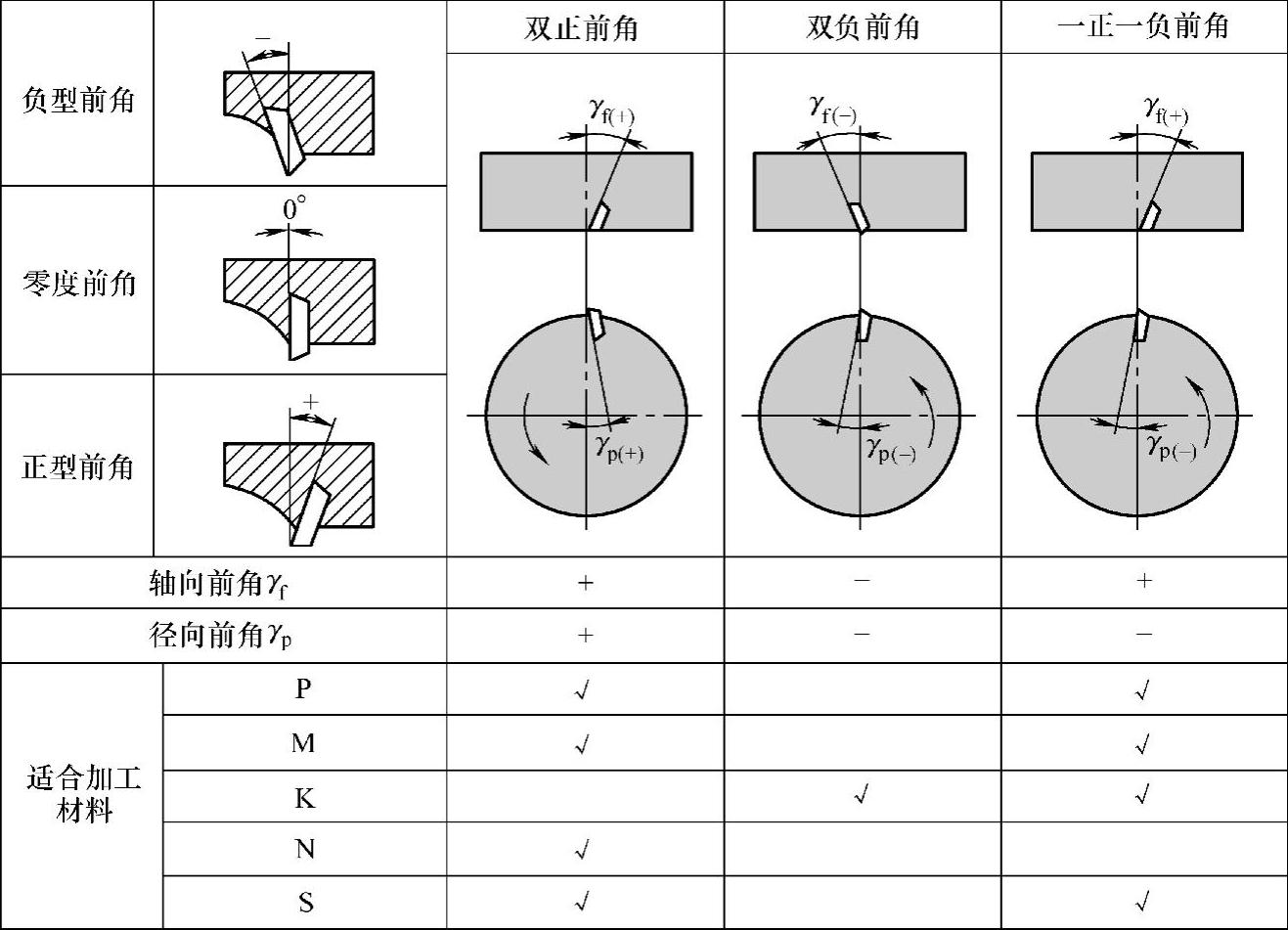

(3)刀具角度的选择 刀片切削角度可以相对径向平面和轴向平面定位成正前角、负前角和零前角,如图5-13所示。由于零前角会引起整个切削刃同时与工件冲击,故一般不采用。

径向和轴向前角的组合决定了切削角。常用的基本组合包括:径向负前角和轴向负前角;径向正前角和轴向正前角;径向负前角和轴向正前角及径向正前角和轴向负前角。

轴向和径向前角均为负值(下简称“双负”)的刀具习惯上用于铸铁和铸钢的粗加工,但要求机床功率和刚性足够。“双负”的刀片其切削刃强度最好,能经受大切削载荷和相当的切削力。这种由于负的角度而加大的切削力将增加功率的消耗。双负的刀具还需要机床、工件和夹具有更好的刚性。

图5-13 正前角、负前角和零前角

轴向、径向前角均为正(下简称“双正”)的刀具由于增加了切削角,因而切削加工效率最高,虽然强度上不及“双负”刀具,但进刀冲击、切削力却大大降低,对于陈旧、刚性不足及功率有限的机床,这是一种明智的选择。具有“双正”角度的刀片,对于加工有色金属材料、软材料及黏性不锈钢是最佳的选择。

径向负前角和轴向正前角的组合,综合了“双负”和“双正”的优点,负的径向前角提供了切削刃口的强度,而正的轴向前角有利于排屑和防止积屑瘤,同时还可把热量从工件表面和切削刃上带走。而径向正前角和轴向负前角组合,减少了机床功率消耗。

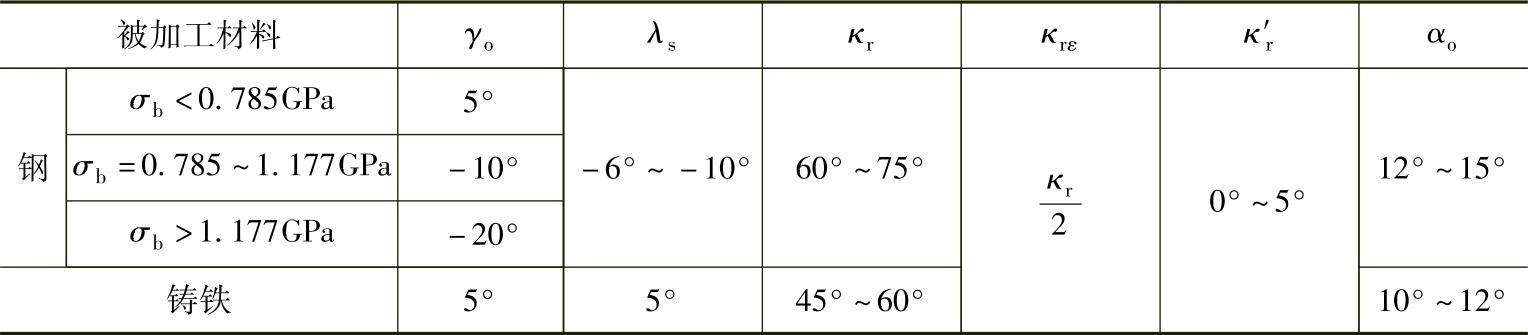

(4)主要几何角度的选择 面铣刀的几何角度是指将刀齿安装到铣刀体上以后所具有的工作角度。表5-3列出了硬质合金面铣刀几何角度参考值。

表5-3 硬质合金面铣刀几何角度参考值

断续切削是铣刀刀齿的工作特点之一。每个刀齿在切入工件时都要发生冲击。改善刀齿切入时的受力状况,提高其抗冲击能力是选择前角γo及刃倾角λs所要考虑的重要问题。

1)刃倾角的选择。在通常的情况下,刃倾角λs应取负值,以增加刀尖强度,提高刀齿的抗冲击能力,一般可取λs=-15°~-10°。但是减小λs后,会使排屑困难,并使副切削刃有较大的负前角。

2)前角的选取。前角的选择与车刀基本相同,只是由于铣削时有冲击,故前角数值一般比车刀略小,尤其是硬质合金面铣刀甚至可取较大的负值,以增加刀齿的楔角,增加切削刃的强度。

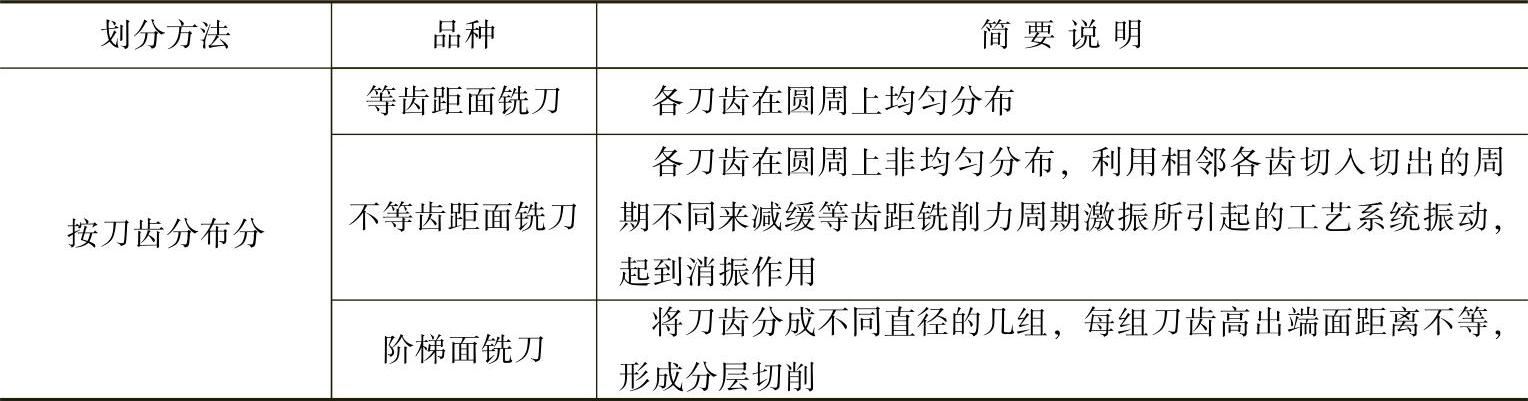

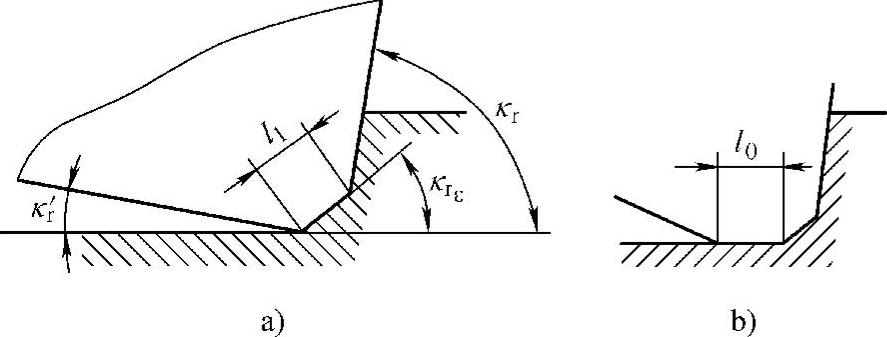

3)主偏角及过渡刃偏角的选择。主偏角大小对切屑厚度、切削力和刀具寿命有重要影响。如果主偏角κr小,则切屑厚度小,主切削刃工作的长度长,散热好。但κr太小时,轴向分力太大,易产生振动。一般选κr=45°~90°,表5-4给出了三种面铣刀主偏角的特点及应用。为了增加刀尖强度,在刀尖处做成过渡刃偏角κrε=κr/2、l1=1~2mm的过渡刃,如图5-14a所示。

4)副偏角、修光刃。选取较小的副偏角κ′r可以降低加工表面粗糙度,一般选κ′r=2°~3°。也可以使副切削刃有一段κ′r=0°、l0=1~2mm的修光刃,如图5-14b所示。具有修光刃的可转位铣刀刀片已广泛应用。

5)后角的选取。铣刀的磨损主要发生在后面上,因此适当加大后角,可减少铣刀磨损。常取αo=5°~12°,工件材料软时取大值,工件材料硬时取小值;粗齿铣刀取小值,细齿铣刀取大值。

图5-14 κr、κrε、κ′r角度

表5-4 常用面铣刀主偏角的特点及应用

a)过渡刃 b)修光刃

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。