不管是什么形式的铣刀,从其基本组成上来看都包括两大部分,即参加切削的刀头部分和夹持刀具的刀柄部分。这里所说的刀具种类和刀具材料,一般指的是参加切削的刀头部分。

1.铣刀种类

铣刀从结构上可分为整体式和镶嵌式;从工艺上可分为焊接式和机夹式。机夹式铣刀根据刀体结构不同,可分为可转位和不转位。铣刀按其制造所采用的材料,可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具和金刚石刀具等。

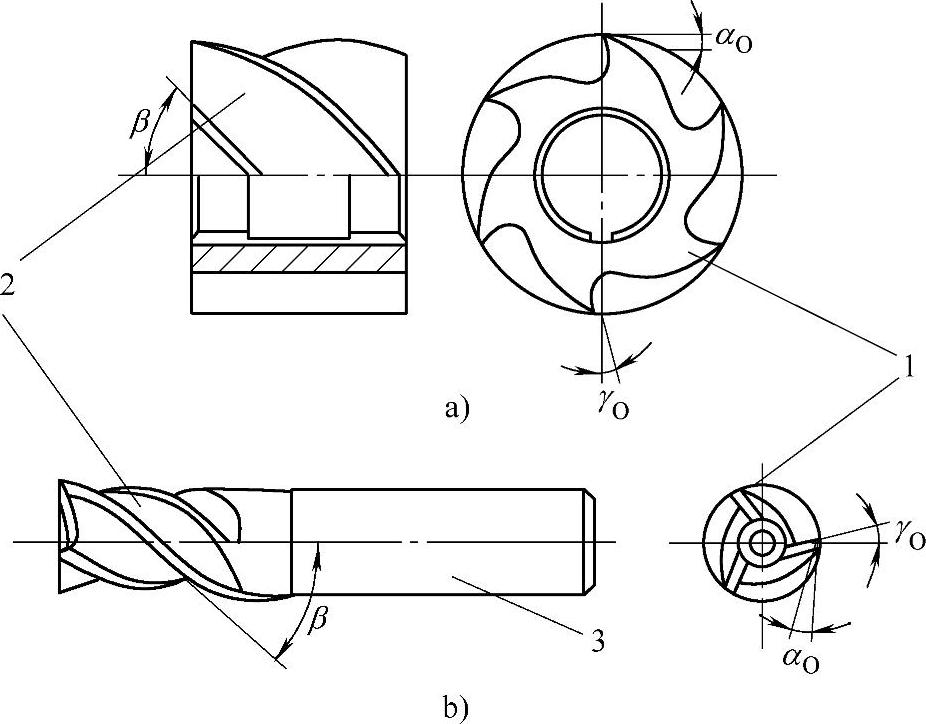

(1)铣刀的基本参数 铣刀刀头部分最基本的参数如图3-4所示,它们包括:

1)刀齿数。铣刀的齿数主要分为粗齿铣刀和细齿铣刀两种(少数的还有中齿)。粗齿铣刀刀齿强度高、排屑空间大、加工效率高,缺点是同时参加切削的齿数少、工作平稳性差,所以粗齿铣刀适合于粗加工和切削塑性材料。精加工和加工脆性材料时可采用细齿铣刀。铣刀的具体刀齿数一般随刀具直径的加大而增多。不同形式铣刀的刀齿数差别较大,键槽铣刀只有两个齿,常用的直柄立铣刀有3~6个齿,其他立铣刀的齿数在3~16之间,面铣刀、三面刃铣刀的齿数一般较多(10~26个齿)。

2)切削刃。铣刀切削刃的参数直接决定了铣削的效率。以立铣刀为例,在机床功率和刀具材料允许的情况下,铣刀的侧刃越长,其允许的背吃刀量越大,铣刀的直径越大,其一次性能够铣削工件的宽度越大。

涉及到切削刃的基本问题是周铣和端铣。周铣时,要注意侧刃的有效长度,一次背吃刀量不能大于铣刀的有效侧刃长度;端铣时,除非是一次完成,否则要考虑两次铣削间的接刀痕,这就要求每一次的铣削宽度要小于铣刀直径。

3)刀柄。这里的刀柄是指刀具允许的夹持部分。锥型刀柄的铣刀的夹持要安装到位。对于直柄的铣刀,一般情况下刀具的外露部分与夹持部分的比例要适中;对于使用直径较小的铣刀和加工较硬的工件时,最好多夹持一些,以增加强度和减小转矩、降低振动;如果加工深槽而必须减少夹持部分的长度,就一定要减少每次的背吃刀量。

4)刀具角度(见图3-4)。选择铣刀切削刃部分的几何角度时,要考虑的因素有刀具种类、刀具材料、零件材料,即加工的具体要求等。

图3-4 铣刀参数

a)圆柱铣刀 b)立铣刀

1—刀齿 2—切削刃 3—刀柄

①前角γO,铣刀的前角主要根据零件材料来选择。加工塑性材料时,切屑变形大,应取较大前角;加工脆性材料时,零件材料表面硬度高,切屑呈节状、粒状或崩碎状,切屑集中在刀尖附近,切削刃附近有冲击,前角应取小些,以保护刀尖。零件材料较软,前角取大值;零件材料硬,前角取小值。粗加工前角取小值,精加工前角取大值。对于硬质合金铣刀,刀具材料脆性大,选择时应考虑切削刃的强度,所以一般取小值。加工高硬度或高强度材料时,可采用负前角,以改善切削刃的受力情况。

②后角αO,直接影响切削刃强度的是铣刀的后角。后角大,切削轻快,切削刃磨损小。后角太大,会降低切削刃强度,同时切削刃散热情况变差。加工材料较硬用较小的后角,以增强切削刃强度。零件材料较软时,可加大后角。粗加工用小的后角,精加工用大的后角。

③螺旋角β。螺旋角β的存在,加大了前角,改善了排屑性能,使切削平稳。使用时要注意螺旋角的旋向(左旋铣刀、右旋铣刀),应与主轴旋向以及切屑的排屑方向相适应。在铣刀安装时,应注意进给力的影响。

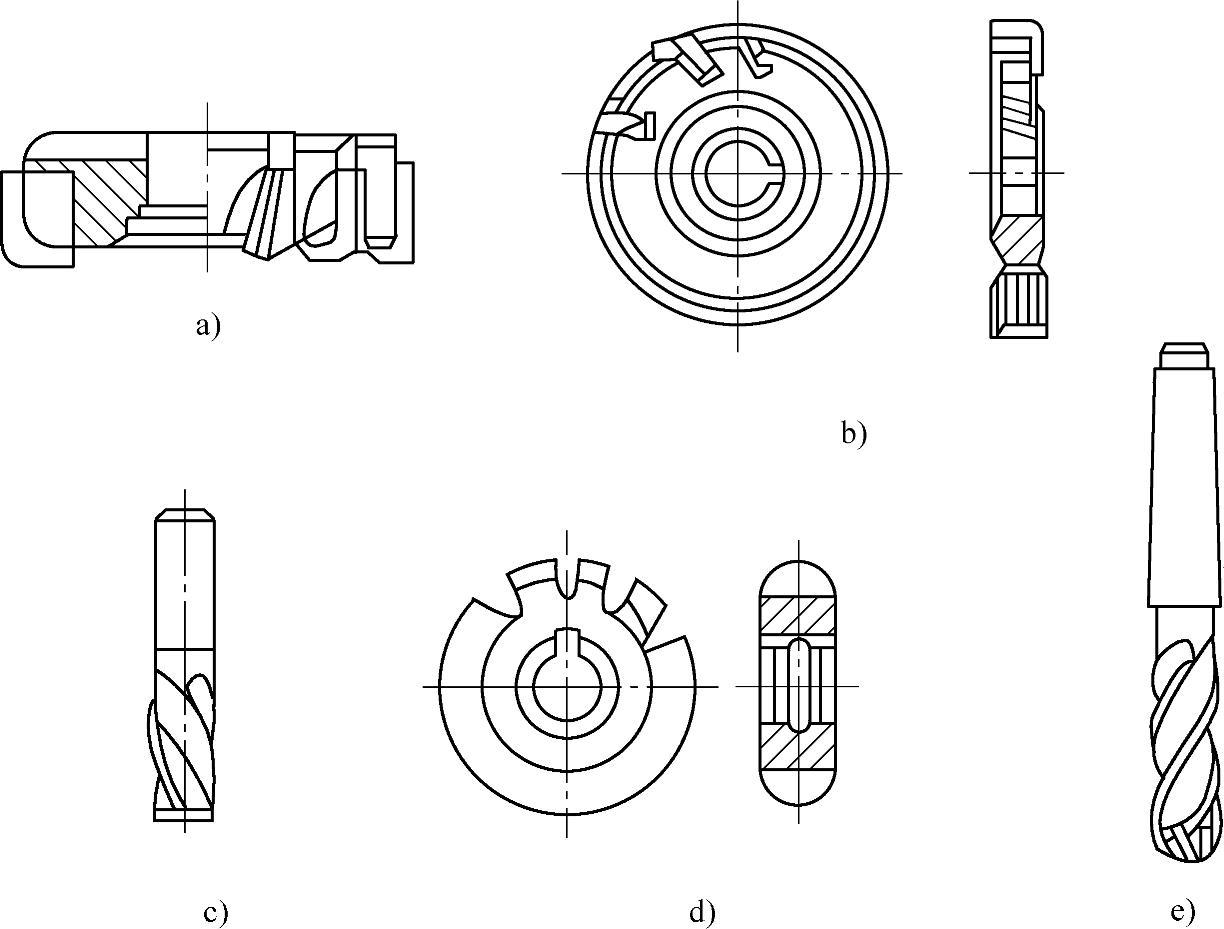

(2)铣刀类型 根据加工对象的不同,可选择不同类型的铣刀来完成切削任务。常见的铣刀有面铣刀、三面刃铣刀、立铣刀、成形铣刀和模具铣刀等。如果按照安装方式来分,铣刀有带孔铣刀(图3-5a、b、d)和带柄铣刀(图3-5c、e)。由于铣刀标准化程度高,一般在实际使用时是根据标准或产品样本直接选用。

图3-5 常见铣刀类型

a)面铣刀 b)三面刃铣刀 c)立铣刀 d)凸半圆铣刀 e)球头铣刀

1)面铣刀。用于铣削较宽的平面。

2)三面刃铣刀。用于加工凹槽和台阶。该种铣刀有直齿和错齿之分,错齿用于粗加工,直齿用于精加工。

3)立铣刀。可用于铣削平面和台阶。

4)成形铣刀。用于成形面的加工。凹(凸)半圆铣刀、圆角铣刀等都是成形铣刀。

5)球头铣刀。用于加工曲面。

2.铣刀材料

铣刀刀头部分材料的性能对加工零件的表面质量、加工的经济性、铣削效率起着极其重要的作用。

(1)铣刀材料应具备的基本性能要求 铣刀在铣削金属时,刀具切削部分直接和工件及切屑相接触,承受着很大的切削压力、振动和冲击,并受到工件及切屑的剧烈摩擦,产生很高的切削温度。由于刀具切削部分是在高温、高压及剧烈摩擦的恶劣条件下工作的,因此刀具材料必须具备:足够高的硬度,并在高温下保持其硬度(热硬性);必要的强度与韧性;高耐磨性、耐热性;良好的导热性、工艺性和经济性;稳定的化学性能。

对于数控铣削而言,其刀具材料除了上面提出的基本要求外,为适应高速度、大进给的数控加工特点,数控铣床用刀具还必须具有更良好的切削性能和高的可靠性;为适应自动加工的要求,也需要其具有较高的寿命、高精度和可靠的断屑及排屑措施;在刀具的调整上要求更换方便、快速而且精确,并且符合标准化、模块化、通用化及复合化要求。

(2)铣刀材料分类 数控铣床用刀具材料可分为:高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具。传统立铣刀以高速钢最为普遍,三面刃铣刀以硬质合金为主。目前在数控铣床使用的刀具中,各种涂层刀具越来越多。在高速铣削中,更高硬度刀具材料的使用已经成了基本要求。

1)高速钢。高速钢是应用范围最广的一种工具钢,它具有很高的强度和韧性,可以承受较大的切削力和冲击,其硬度在60~70HRC。高速钢的抗弯强度比硬质合金高2~3倍,韧性是硬质合金的几十倍,其切削温度可达500~600℃。由于可加工性好,热处理变形小,高速钢可以用来制造各种形状复杂的刀具。

按切削性能高速钢可分为通用高速钢、高性能高速钢。通用高速钢刀具主要用于加工非金属、铸铁、普通结构钢和合金钢等,其价格便宜,应用最广;高性能高速钢用于加工一些高强度的钢。按制造工艺,高速钢可分为熔炼高速钢和粉末冶金高速钢。新型涂层高速钢在使用寿命和加工效率上都比未使用涂层的刀具有很大的提高。

2)硬质合金。采用粉末冶金工艺制成的硬质合金,它的硬度(>89HRC)、耐磨性、耐热性(达800~1000℃)都很高,加工钢时的线速度可达150~300m/min,但其韧性差、脆性大,承受冲击和振动能力低。硬质合金的切削效率是高速钢刀具的5~10倍,它可以用来加工一般的钢、铸铁,也可以用来加工高速钢刀具难以加工的淬火钢等硬材料。因此,现在硬质合金刀具是数控机床使用的主要刀具材料。

在我国标准中,硬质合金有WC+Co类、WC+TiC+Co类、WC+TiC+TaC(NbC)+Co类三类。

牌号中的YG表示WC+Co类硬质合金。此类硬质合金强度好,硬度和耐磨性较差,主要用于加工铸铁及有色金属。Co含量越高,韧性越好,适合粗加工;含Co量少者用于精加工。

牌号中的YT表示WC+TiC+Co类硬质合金。此类硬质合金硬度、耐磨性、耐热性都明显提高,但韧性、抗冲击振动性差,主要用于加工钢件。含TiC量多,含Co量少,耐磨性好,适合精加工;含TiC量少,含Co量多,承受冲击性能好,适合粗加工。

牌号中的YW表示WC+TiC+TaC(NbC)+Co类硬质合金。此类硬质合金适用于不锈钢等难加工钢的加工。

在国际标准中,硬质合金分为K、P、M三类,它们和上述国家标准中的三类相对应。(https://www.xing528.com)

涂层硬质合金刀具在使用寿命和加工效率上也都比未使用涂层的硬质合金刀具有很大的提高。涂层刀具较好地解决了材料硬度和耐磨性与强度和韧性的矛盾。

3)陶瓷刀具材料。常用的陶瓷刀具材料是以Al2O3或Si3N4为基体成分,在高温下烧结而成的。其硬度可达91~95HRA,耐磨性比硬质合金高十几倍,适用于加工冷硬铸铁和淬硬钢;在1200℃高温下仍能切削,切削速度比硬质合金高2~10倍;具有良好的抗粘性能,使它与多种金属的亲和力小;化学稳定性好,即使在熔化时,与钢也不起作用;抗氧化能力强。陶瓷刀具最大的缺点是脆性大、强度低、导热性差。采用新工艺可提高陶瓷刀具性能。

Al2O3基陶瓷刀具(牌号有M16、SG3、AG2等)适用于各种铸铁及钢料的精加工、粗加工。Si3N4基陶瓷刀具(牌号有SM、7L、105、FT80、F85等)比Al2O3基陶瓷刀具具有更高的强度、韧性和疲劳强度,有更高的切削稳定性。其热稳定性更高,在1300~1400℃能正常切削,允许更高的切削速度。导热系数为Al2O3的2~3倍,因此耐热冲击能力更强。此类刀具适用于切削有氧化皮的毛坯工件等。此外,可对铸铁、淬硬钢等高硬度材料进行精加工和半精加工。

4)立方氮化硼。它有很高的硬度及耐磨性;热稳定性高,可以高速切削高温合金,切削速度比硬质合金高3~5倍;有优良的化学稳定性;导热性好,抗弯强度和断裂韧度介于硬质合金和陶瓷之间。立方氮化硼刀具非常适合于数控机床加工,可用于半精加工或精加工淬硬钢、耐热合金和耐磨铸铁等。

5)金刚石。金刚石具有极高的硬度,比硬质合金及切削用陶瓷高几倍。金刚石具有很高的导热性,可以刃磨得非常锋利,表面粗糙度值小,可在纳米级稳定切削。金刚石刀具具有较低的摩擦因数,能较好地保证工件质量。金刚石刀具的缺点是强度低、脆性大,对振动敏感,与铁元素有强的亲和力。所以金刚石刀具主要用于加工各种有色金属,如铝合金、铜合金、镁合金等,也用于加工各种非金属材料,如石墨、橡胶、塑料、玻璃及其聚合材料等。金刚石刀具超精密加工广泛用于加工激光扫描器和高速摄影机的扫描棱镜、特形光学零件、电视机、录像机、照相机零件、计算机磁盘等。金刚石刀具不适于加工钢与铸铁类零件。

金刚石分为天然及人造两类。人造金刚石刀具在生产中应用较多;天然金刚石是自然界最硬的材料,由于价格较贵,它一般用于少数超精密及特殊用途的加工。

金刚石和立方氮化硼统称为超硬刀具材料,可用于超精加工及硬脆材料加工。

3.铣刀的装夹与对刀

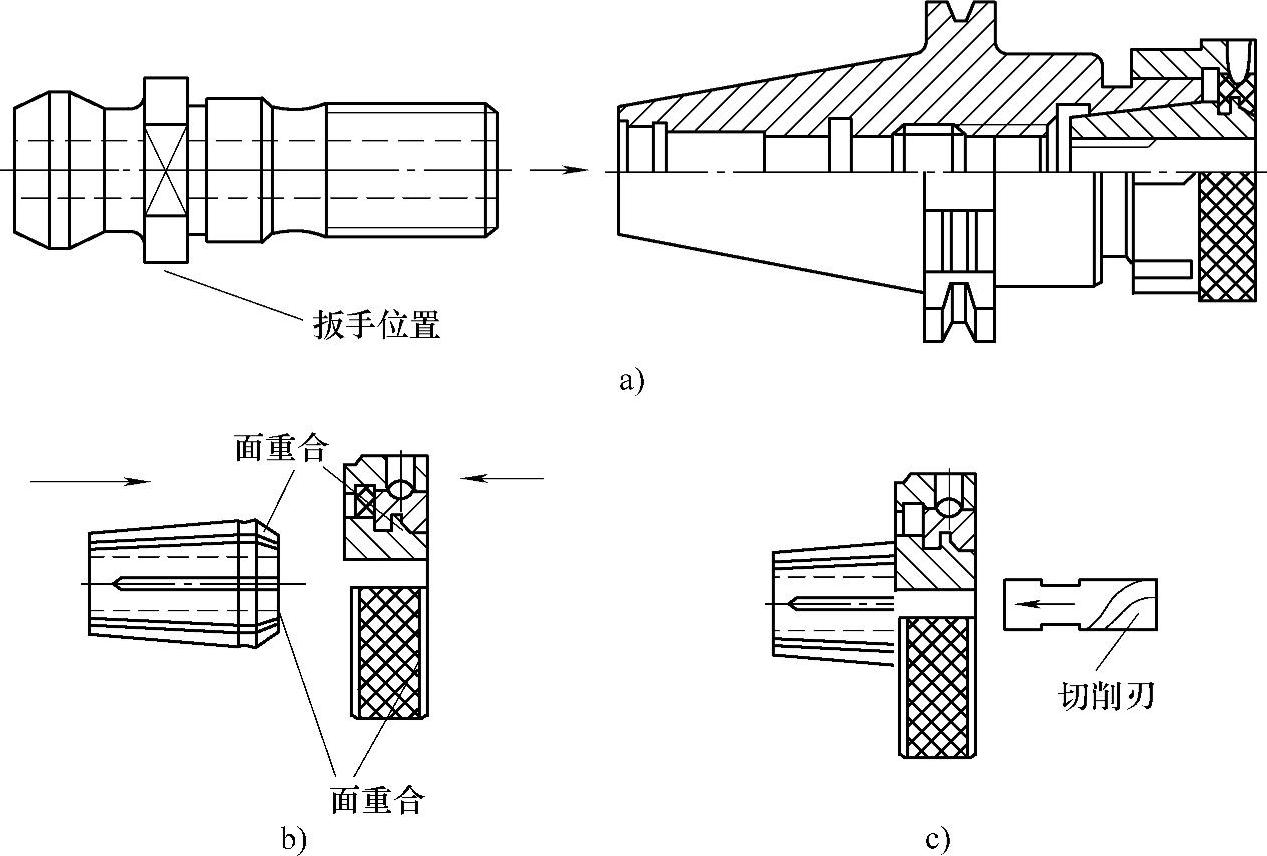

(1)铣刀的装夹 铣刀的装夹包括刀头装入刀柄和刀柄装入主轴头两个过程。由于铣刀标准化程度高,其装夹的方法方便、快捷。

为能够实现快速更换刀具,数控铣床的刀柄能方便地实现主轴的自动松开与夹紧。数控铣床常用的有平铣刀、键槽铣刀和球头铣刀,有各种钻头、铰刀、镗刀和机用丝锥等。这些刀头要通过相同或不同的刀柄才能安装到机床的主轴上。数控铣床用刀柄与主轴连接端的锥柄一般是统一的几种规格,而刀柄与刀头连接的形式要复杂得多。下面仅以常用的弹簧夹头刀柄装夹刀具为例,来说明刀具的装夹过程。

1)清洗刀杆切削刃、卡簧和刀柄的内外表面。

2)将拉钉装入刀柄(见图3-6a)并旋紧。

3)旋转下刀柄前的滚花螺母。

4)将卡簧放入滚花螺母内(图3-6b)。

5)将刀杆从弹簧夹头一端放入卡簧内(图3-6c),注意夹持的长短要适中。

图3-6 铣刀装夹过程

a)装拉钉 b)装卡簧 c)装刀杆

6)将装配好的部分旋入刀柄,并用月牙扳手旋紧。

7)旋紧弹簧夹头滚花螺母侧面的螺钉。

8)将装配好的刀具体安装到主轴头上。

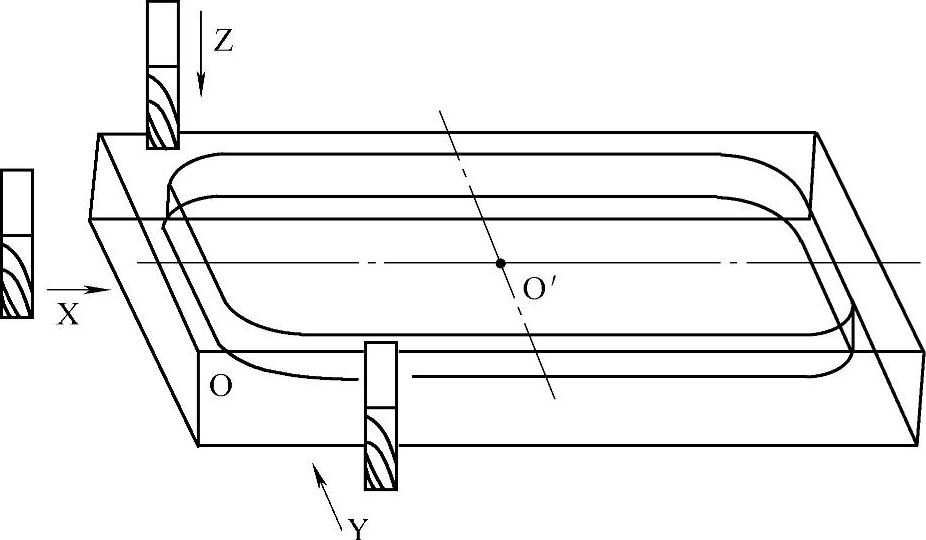

(2)对刀 在数控机床上加工零件时,各尺寸是由零件加工程序和相关的参数决定的。除非是使用专用夹具,否则刀具是不知道零件装夹在什么位置的。为了解决这个问题,必须进行对刀工作。

一把刀具对刀的目的是为了通过刀尖(刀位点)与工件的接触,将数控系统的坐标系与工件坐标系联系起来,即将数控系统的坐标原点平移到工件坐标系的原点。当程序执行到G54或G92指令时,数控系统就把工件坐标系的原点当成系统的坐标原点来处理后继的坐标数据。多把刀具对刀的目的是在每一把刀具之间建立一个固定的关系,只有这个关系建立后才能编写合格的加工程序。

常用的对刀方法有试切法、寻边器对刀、机内对刀仪对刀和自动对刀等。

图3-7 试切法对刀

试切法是对刀的基本方法,即每试切一次工件的一个基准(见图3-7),就分别记录下数控系统显示的坐标值,然后将它们折算成刀具相对于工件原点的数据,这样就建立了工件坐标系与机床坐标系之间的固定关系,在编程时调用相应的指令即可。图3-7中,直接对出的是点O,即如果仅将对刀点不进行任何计算就写入坐标参数偏置中,那么O点是刀具与工件的相切点而非铣刀的刀位点,它们之间还差一个刀具半径,编程时要注意。对于对称的零件,习惯上常取图3-7中的O′作为程序原点,这时候就要将工件的长和宽的1/2与铣刀的半径及数控系统的显示数据进行代数和运算,计算出O′的绝对坐标值。如果不考虑铣刀半径,则X、Y可分别从两个方向进行对刀,直接取其代数和的1/2就可以了,这对于圆台、孔的对刀非常适用。

试切法对刀方便快捷,缺点是要手动切削到工件的表面。如果表面不允许切削,则可以取一些纸片粘上油后贴在要对刀的表面上,然后通过观察纸片的移动来判断刀与工件的接触距离。普通的纸片厚度为0.07~0.08mm,需要的话也可以用卡尺测量一下纸的厚度。

寻边器主要用于确定工件坐标系原点在机床坐标系中的X、Y值,也可以测量工件的简单尺寸。采用寻边器对刀的详细步骤如下:

1)将工件通过夹具装在机床工作台上。装夹时,工件的四个侧面都应留出寻边器的测量位置。

2)快速移动工作台和主轴,让寻边器测头靠近工件的左侧。

3)改用微调操作,让测头慢慢接触到工件左侧,直到寻边器发光,记下此时机床坐标系中的X坐标值;

4)抬起寻边器至工件上表面之上,快速移动工作台和主轴,让测头靠近工件右侧。

5)改用微调操作,让测头慢慢接触到工件右侧,直到寻边器发光,记下此时机床坐标系中的X坐标值;

6)根据两次所测得的值,计算出工件坐标系原点在机床坐标系中的X坐标值。

7)同理,可测得工件坐标系原点在机床坐标系中的Y坐标值。

刀具也可以在编程前在刀具预调装置上预调好,或在数控机床上装好所用全部刀具进行测量预调。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。