车削塑性材料时,很容易形成条带状切屑,它连绵不断地缠绕在工件、车刀及刀架上,有时还会划伤已加工表面影响加工,甚至伤人,因此,车削中必须采取相应的断屑措施。

常用断屑方法有在刀头上磨断屑槽、焊断屑台和使用断屑板等方法。

1.在刀头上磨断屑槽和改变车刀几何角度

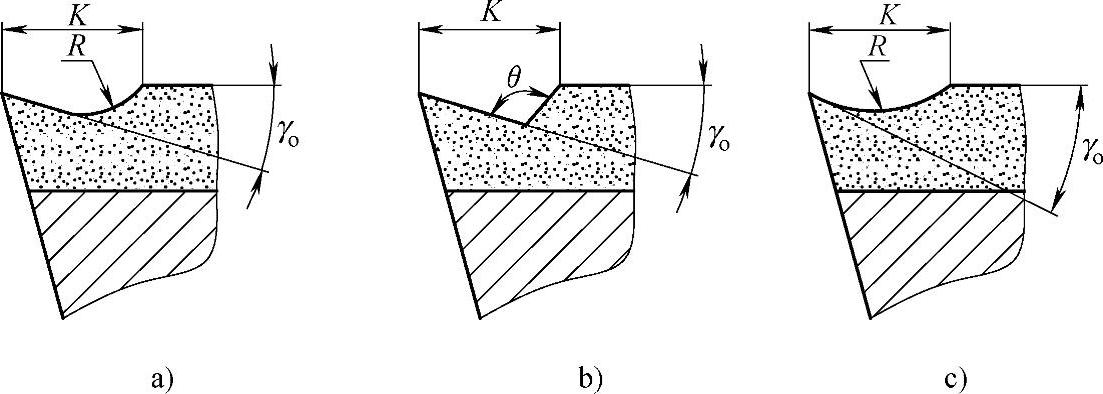

在刀头上磨出断屑槽能够起到断屑作用,断屑槽的基本形状如图2-37所示。断屑槽的形状应在刀头主断面上观察,其槽宽K、圆弧半径R以及槽楔角等,对断屑效果都有影响。

图2-37 断屑槽基本形状

a)直线圆弧形 b)直线形 c)圆弧形

利用断屑槽断屑应与改变车刀几何角度结合起来。直线圆弧形断屑槽和直线形断屑槽适用于切削碳素钢、合金结构钢、工具钢等材料,一般取前角γo=5°~15°,当切削纯铜或不锈钢等高塑性的材料时,取前角γo=25°~30°。当前角太大时,直线圆弧形及直线形断屑槽的切削刃强度就低,这时易崩刃,断屑槽太深,排屑不畅,此时应采用圆弧形断屑槽。

在背吃刀量和进给量已选定的情况下,增大主偏角会使切屑厚度增加,从而达到断屑目的。切削中,主偏角κr=75°~93°时,断屑效果较好。减小前角,会使切屑变形加剧,切屑易折断。以上两种改变车刀几何角度的做法,往往是靠牺牲车刀最适宜的几何角度而达到断屑目的的。

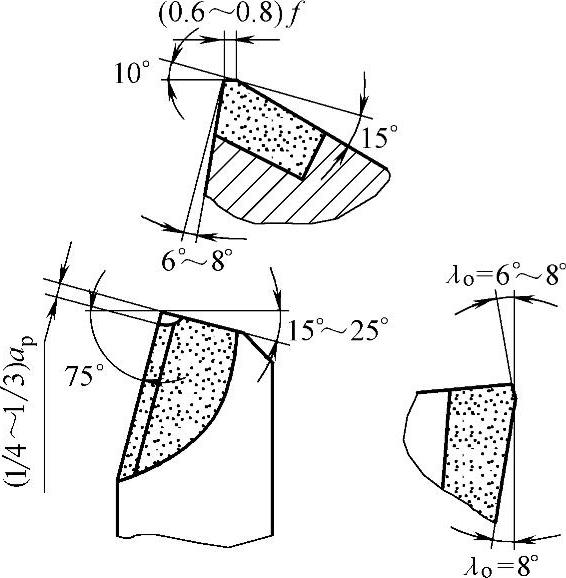

最常见的方法还有在切削刃上磨出双重的刃倾角(图2-38中λo=6°~8°和λo=8°),使刀尖处的前角减小,增加刀尖强度,使切屑卷曲离开工件,用这种方法车削碳素钢工件时,切下的切屑是卷曲状,但使用图2-38所示车刀切削高强度、高韧性材料时就不容易断屑。

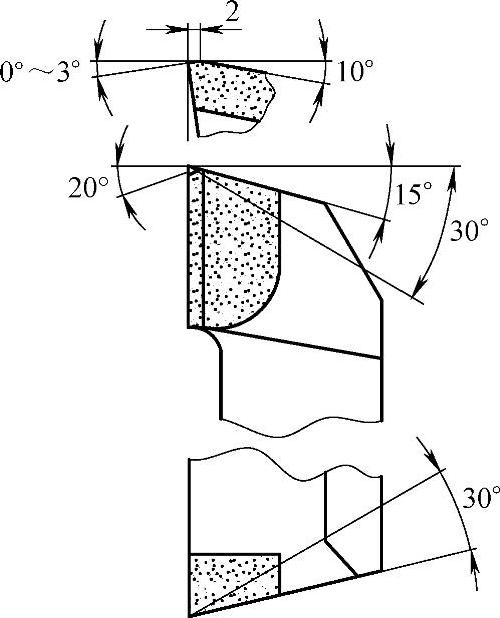

当车削强度高并具有硬皮的工件时,常选择负倒棱比较宽的车刀,如图2-39所示的90°无槽断屑车刀。

确定断屑槽宽度K(图2-37)时,还应与进给量f和背吃刀量ap结合起来考虑。一般来说,f和ap大,K也应大。切削中碳钢时,可取K=10f;切削合金钢工件时,可取K=7f。通常情况下,直线圆弧形圆弧R=(0.3~0.7)K,工件材料塑性大取上限,塑性小取下限。

当选用背吃刀量ap>10mm,进给量f=0.5~1.2mm/r的大车削用量切削碳素钢和合金结构钢时,切屑宽而厚,卷曲力大,若折断成“C”形屑则容易打坏切削刃和卷屑槽,而且碎屑会迸溅伤人。此时常将断屑槽的槽底圆弧加大,并磨得较浅,使切屑卷成发条状顶在工件加工表面上折断,推荐采用K=10f,R=(1.1~1.5)K。

图2-38 采用双重刃倾角断屑

图2-39 90°无槽断屑车刀

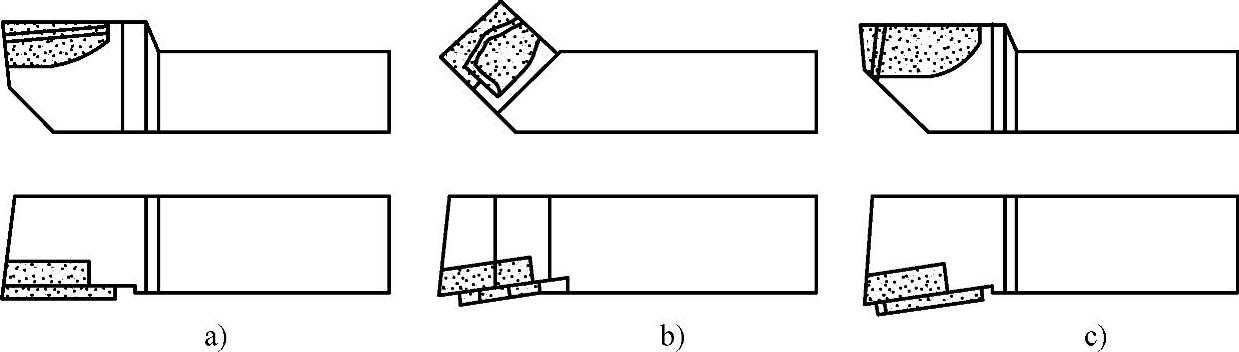

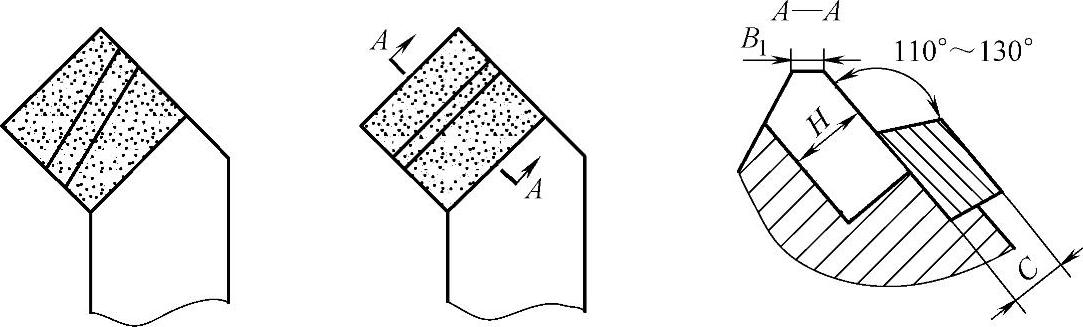

2.在刀头上焊断屑台断屑

在刀头上焊断屑台的形式如图2-40所示。断屑台的高度C可取车刀杆高度的1/5~1/3(车刀杆高度大时取小值)。这种断屑形式在一定范围的切削用量下,更能发挥作用。图2-41所示为焊有断屑台的车刀,在切削速度vc=70~180m/min,背吃刀量ap=2.5~6mm,车削40Cr材料的工件时,取B1=(1.5~2.0)f(f为进给量)、C=(1/5~1/3)H。

刀头上的断屑台还可采用粘结剂进行粘结。

(https://www.xing528.com)

(https://www.xing528.com)

图2-40 在刀头上焊断屑台车刀

a)90°外圆车刀 b)45°外圆车刀 c)端面车刀

图2-41 断屑台位置和尺寸

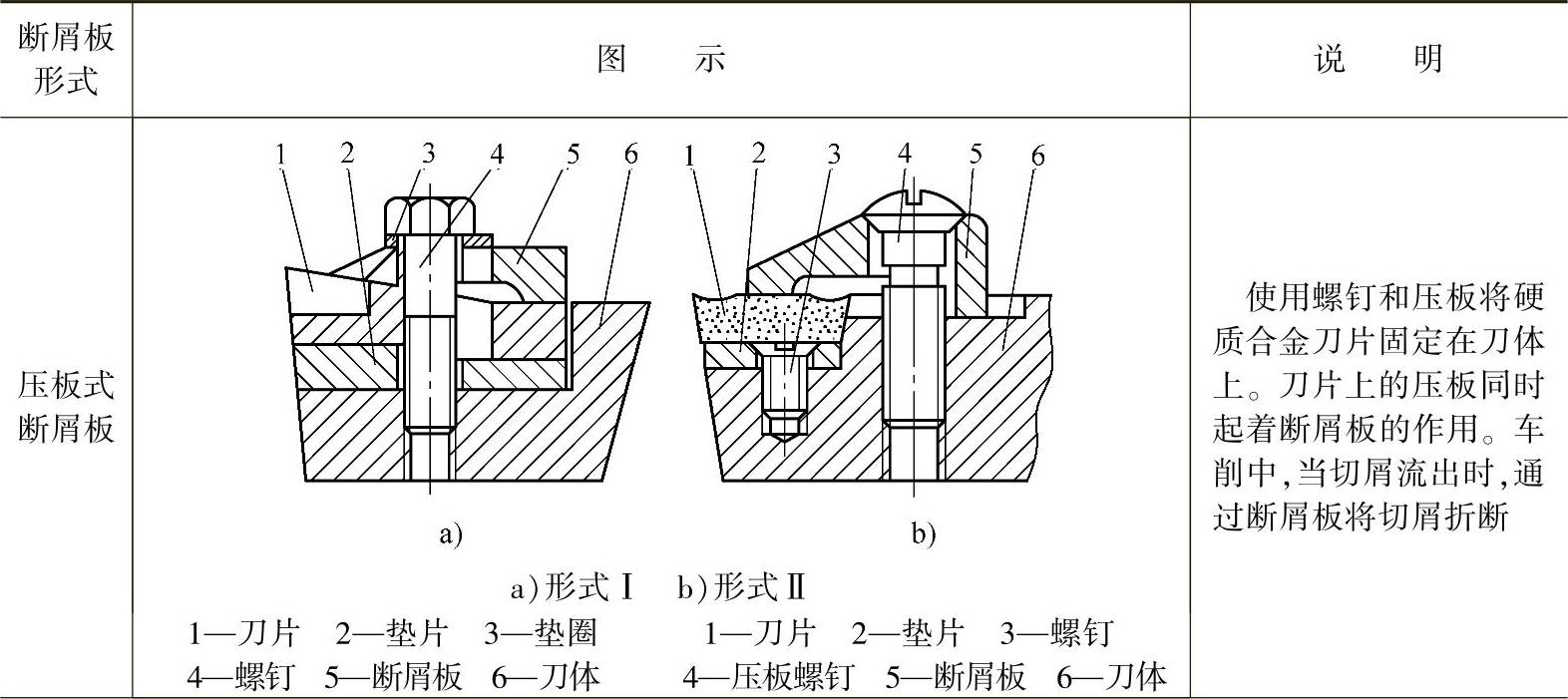

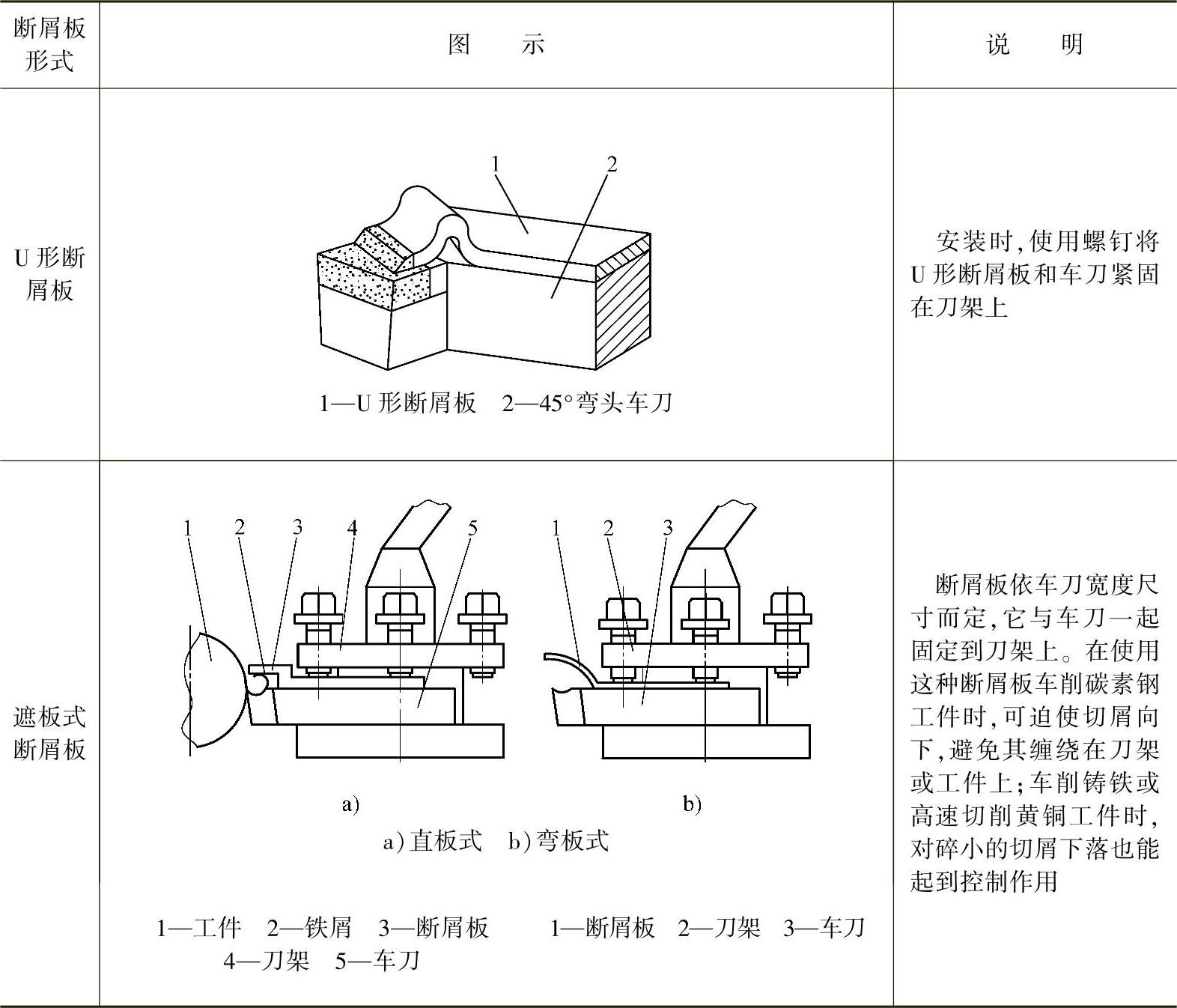

3.使用断屑板断屑

断屑板断屑有多种形式,常用断屑板举例见表2-2。

利用断屑板断屑时,应注意断屑板要有一定的强度和刚性,以及断屑板尺寸和在车刀上的安装位置要适当,否则会给加工带来不便,甚至影响操作。

表2-2 断屑板形式

(续)

4.使用断屑器断屑

断屑器常在自动生产线或加工塑性强的材料时使用。图2-42所示为断屑器的一种形式,其断屑可靠。它由偏心轮1、辅助轮2、摇臂5、弹性压夹7和刀体8等元件组成。摇臂5装在弹性压夹7的轴6上,而偏心轮1和辅助轮2则分别装在摇臂5和弹性压夹7的轴4和3上,轴4和3的两端用弹簧11相连(见图2-42中A—A剖面),以使偏心轮1和辅助轮2能始终相互支持,偏心轮1上加工有正弦曲线槽10(图2-42b),其参数可根据断屑所要求的屑形来确定,也即正弦曲线槽的宽度a和深度b,可按切屑的厚度和宽度来选定。

辅助轮2的直径和宽度应保证偏心轮1能在轴4上做不卡死的往复移动。根据切削条件的不同,偏心轮1上的偏心位置可以调节,如图2-42c所示。

车削时,从切削区流出的切屑进入到偏心轮1的正弦曲线槽10内,并使偏心轮转动,而同时偏心轮又将相对于被加工工件在轴4上作往复移动。由于上述两个运动,将使切屑根部产生了交变应力和周期性切应力,从而可保证达到稳定断屑的目的。

图2-42 断屑器

a)断屑器外形 b)偏心轮上的曲线槽 c)偏心轮上的偏心位置

1—偏心轮 2—辅助轮 3、4、6—轴 5—摇臂 7—弹性压夹 8—刀体 9—螺钉 10—正弦曲线槽 11—弹簧 12—偏心孔位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。