工件渗钒、渗铌是为了获得高硬度的表面渗层,主要应用于钢铁件。由于钒、铌与碳的亲和力比铁、铬强,能从铁、铬中获得碳原子,形成钒、铌碳化物渗层。与渗铬层相比,钒、铌渗层更薄,但渗层硬度更高,耐磨性更好。目前国内渗钒、渗铌的方法主要是硼砂熔盐法和固体粉末法。

1.渗钒、渗铌工艺的影响因素

渗钒、铌层薄,工件渗前表面必须进行去锈、去污处理;为了增加渗层深度和硬度,也可进行渗碳或渗氮处理。在渗钒、渗铌时,影响渗层深度的主要因素是温度、时间、工件的化学成分等。

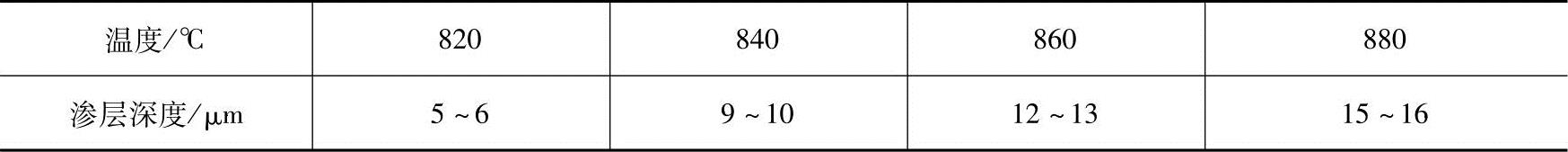

温度升高,钒、铌渗层深度增加,见表8-44。由于设备等原因,硼砂熔盐法渗钒、铌温度为900~980℃,固体粉末法渗钒、渗铌温度为1000~1100℃。

表8-44 T10钢不同温度的渗层深度(保温时间5h)

增加保温时间,钒、铌渗层深度呈对数曲线关系增加,见表8-45。一般渗钒、渗铌时间为5~7h。

表8-45 T10钢不同保温时间对渗层深度的影响(860℃)

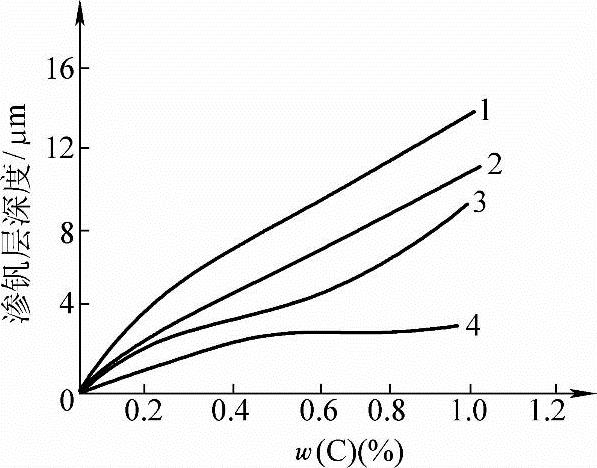

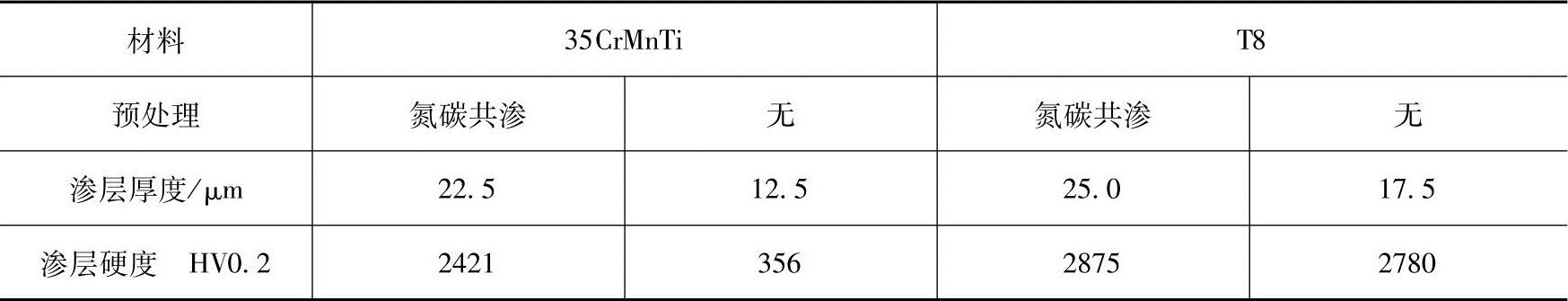

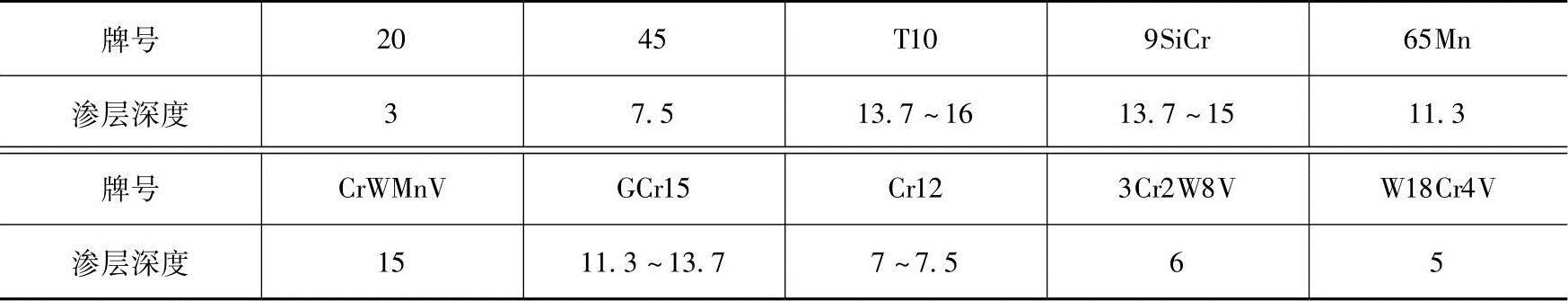

与渗铬的情况一样,钢的碳含量越高,固体渗钒、渗铌及液体渗钒、渗铌的渗层深度越深,反之渗层越浅。图8-29所示为碳含量和温度对渗钒层深度的影响。预先渗碳或碳氮共渗、氮碳共渗,可增加渗层形成速度和渗层深度(见表8-46)。在气体渗金属中,渗层深度随碳含量增加而增加,但碳含量w(C)超过0.5%后,将不再增加,存在极大值。钢中含有碳化物形成元素越多,含量越大,碳在钢中扩散能力越弱,渗层深度越浅;反之,钢中碳化物形成元素越少,硅含量越大,碳向钢外扩散能力越强,渗层深度越深。表8-47是不同钢种试样经860℃×6h盐浴渗钒的深度。

图8-29 碳含量和温度对渗钒层厚度的影响

1—1000℃ 2—950℃ 3—900℃ 4—850℃

表8-46 预处理的工艺对渗钒层厚度及硬度的影响

注:渗钒工艺960℃×4h。

表8-47 不同钢种试样经860℃×6h盐浴渗钒的渗层深度 (单位:μm)

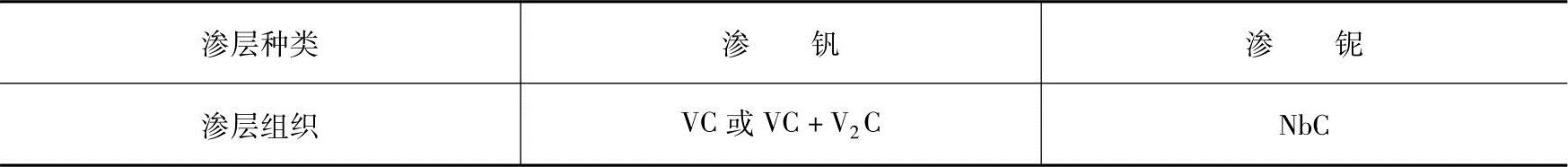

2.渗钒、渗铌层的组织

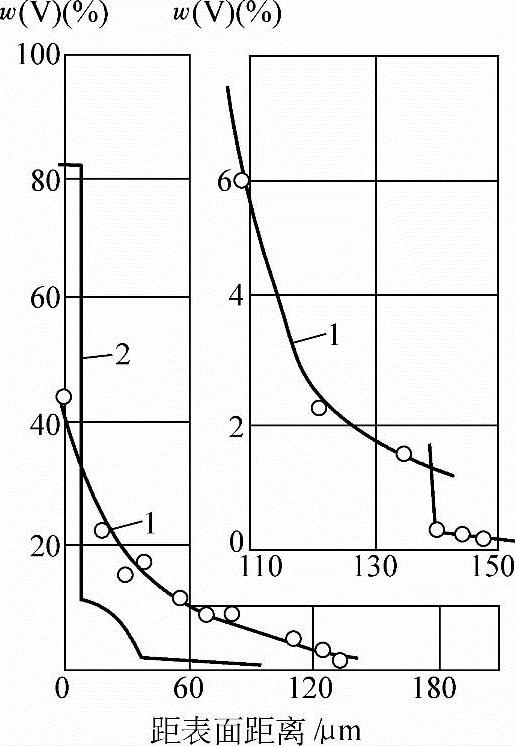

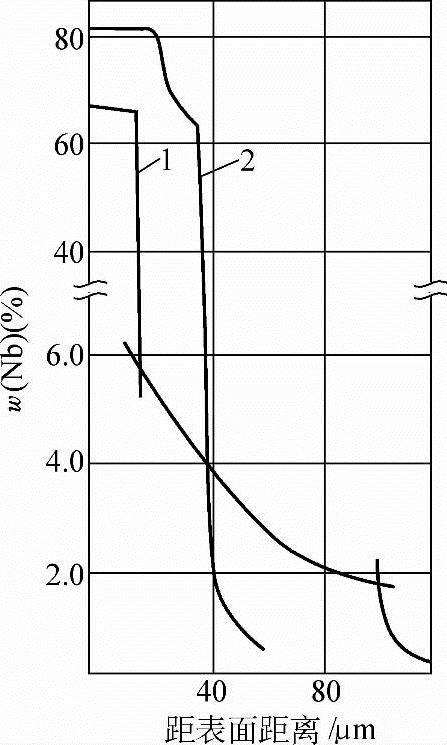

渗钒、渗铌层的组织和渗入金属的含量分布主要与基体材料成分有关。钢的渗钒、渗铌层组织和渗钒、渗铌层渗入金属含量分布受钢中碳含量影响最大。中、高碳(合金)钢渗钒、渗铌,表面形成碳化物型渗层,渗层中渗入金属含量极高,渗层中几乎不含基体金属,界面含量曲线形成陡降。图8-30、图8-31所示分别是渗层的钒、铌含量分布。表8-48是钢的钒、铌渗层的组织。

表8-48 钢的钒、铌渗层的组织

图8-30 渗层的钒含量分布

1—w(C)=0.03%阿姆科铁(碳含量很低的铁基软磁合金) 2—w(C)=1.18%钢

注:气体渗钒工艺为1100℃×6h。

图8-31 渗层的铌含量分布(https://www.xing528.com)

1—w(C)=0.03%阿姆科铁(碳含量很低的铁基软磁合金) 2—w(C)=1.18%钢

注:气体渗铌工艺为1200℃×6h。

钢件渗钒、渗铌形成的碳化物型渗层致密,与基体的界面呈直线状,如图8-32、图8-33所示。

图8-32 T12钢熔盐渗钒层的金相组织 500×

3.渗钒、渗铌层的性能

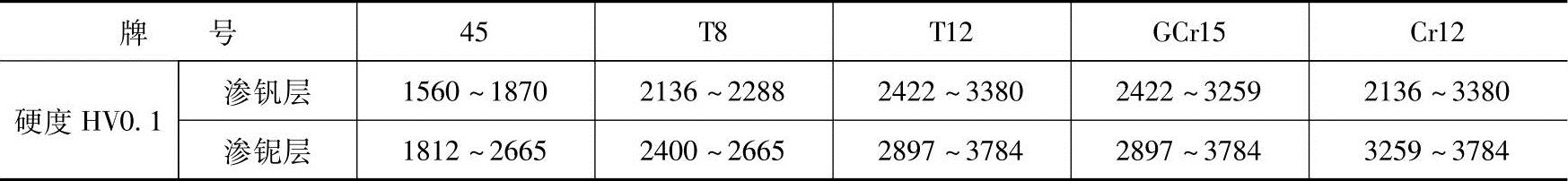

(1)硬度 钢的渗钒、渗铌层具有很高的硬度。基体材料的化学成分是决定渗金属层组织的主要因素。也是影响渗层硬度的主要因素。表8-48是典型钢材渗钒、渗铌层硬度值。钢的渗钒、渗铌层硬度主要受钢的碳含量影响。由表8-49可以看出,随着钢中碳含量的增加,渗金属层硬度增加,合金含量增加对硬度的影响不大。

图8-33 GCr15钢熔盐渗铌层的金相组织 500×

表8-49 典型钢材渗钒、渗铌层的硬度

注:渗钒、渗铌工艺为1000℃×6h。

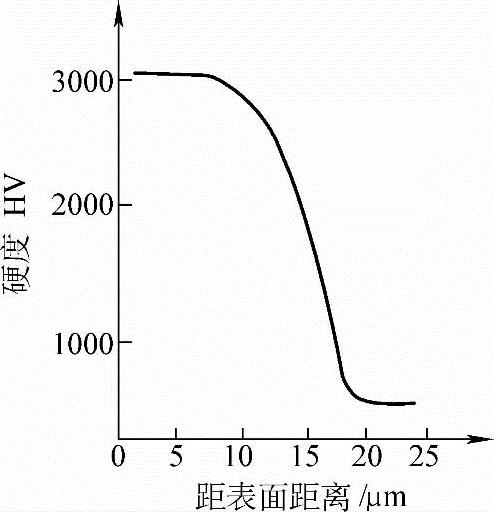

渗层的硬度由表及里逐渐降低,在渗层交界处,形成硬度陡降。图8-34是T12渗钒层的硬度分布(用熔盐法渗钒)。

图8-34 T12渗钒层的硬度分布

图8-35 不同钢渗金属与其他工艺强化后的耐磨性比较

1—45钢渗碳渗钒 2—T12钢渗钒 3—Cr12钢渗钒 4—Cr12钢渗铌 5—T12A钢渗钒 6—45钢渗碳渗铌 7—45钢渗碳渗铬 8—Cr12钢渗铬 9—45钢渗硼 10—45钢渗碳淬火 11—45钢液体碳氮共渗淬火

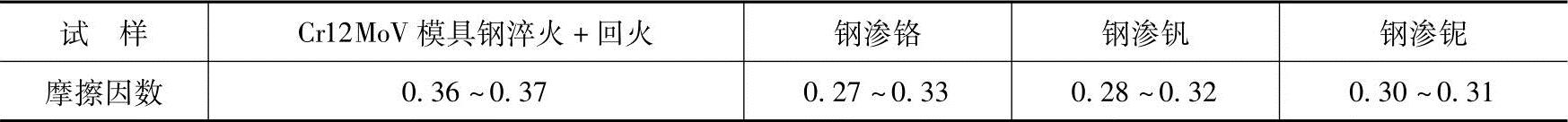

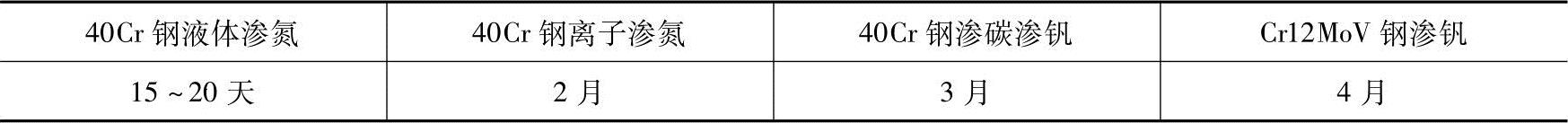

(2)耐磨性 渗钒、渗铌等渗金属形成的碳化物覆层具有较低的摩擦因数,耐磨性很好。几种材料不同处理工艺的摩擦因数见表8-50。图8-35所示为不同钢渗金属与经其他工艺强化后的耐磨性比较。图8-35中数据显示,渗钒、渗铌的耐磨性不但远远好与渗碳淬火,而且明显好于渗硼、渗铬,这是由于渗钒、渗铌处理的硬度更高,摩擦因数也更小,所以渗钒、渗铌较广泛应用于工模具等高耐磨工件。烟舌是卷烟机的关键零件,也是主要易损零件之一。在工作中,烟丝在烟舌上高速通过(5000只/min),烟舌受到摩擦,最后磨损失效。用40Cr钢渗碳渗钒的烟舌,使用寿命比40Cr钢液体渗氮、离子渗氮高;而Cr12MoV钢在硼砂熔盐中渗钒、淬火比40Cr钢渗碳渗钒更好(见表8-51)。这说明渗钒具有比液体渗氮、离子渗氮更好的耐磨性,高合金钢渗钒具有比低合金钢更好的耐磨性。

表8-50 几种材料不同处理工艺的摩擦因数(以低合金钢为摩擦偶件)

表8-51 烟舌经不同工艺方法处理的使用寿命

(3)耐蚀性 渗钒、渗铌形成的金属碳化物层具有很好的耐蚀性,表8-52列出了渗钒、渗铌、渗铬的金属碳化物渗层和不同渗硼层的耐蚀性对比。表8-52中的数据说明,金属碳化物覆层具有比合金、渗硼层更好的耐蚀性。在碳化物覆层中,渗钒层、渗铌层略低于渗铬层。

表8-52 耐蚀性对比

(4)抗氧化性能 金属渗层的抗高温氧化性能因碳化物种类不同而异。碳化钒渗层和碳化铌渗层在600℃内都有良好的抗氧化性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。