非合金工具钢就是碳素工具钢,简称碳工钢,在模具制造中,非合金工具钢仍然保持着重要地位。碳素工具钢主要优点是价廉易得,易于锻造成形,切削加工性能较好,主要缺点是淬透性差。碳素工具钢的碳含量(质量分数)为0.65%~1.35%分8个牌号,即T7、T8、T8Mn、T9、T10、T11、T12和T13。其中T8Mn是含Mn量比常规稍高的特殊牌号,淬透性提高而过热敏感性也略有提高。又依冶金质量分优质钢和高级优质钢两组,高级优质钢即在牌号后加A代表,如T8A等。高级优质碳工钢的含S、P低,分别不大于0.020%和0.030%,Si、Mn含量也低且范围窄,残余杂质、非金属夹杂物等均低。

碳素工具钢常规淬火的淬硬层只有1.5~5mm;淬火冷却介质一般采用自来水、盐水或碱水,变形开裂倾向大;耐磨性和热强性都较低。因此,碳素工具钢常用来制造一些小型手工刀具或木工刀具,以及精度要求不高的形状简单的小型冷作模具、塑料模具等。

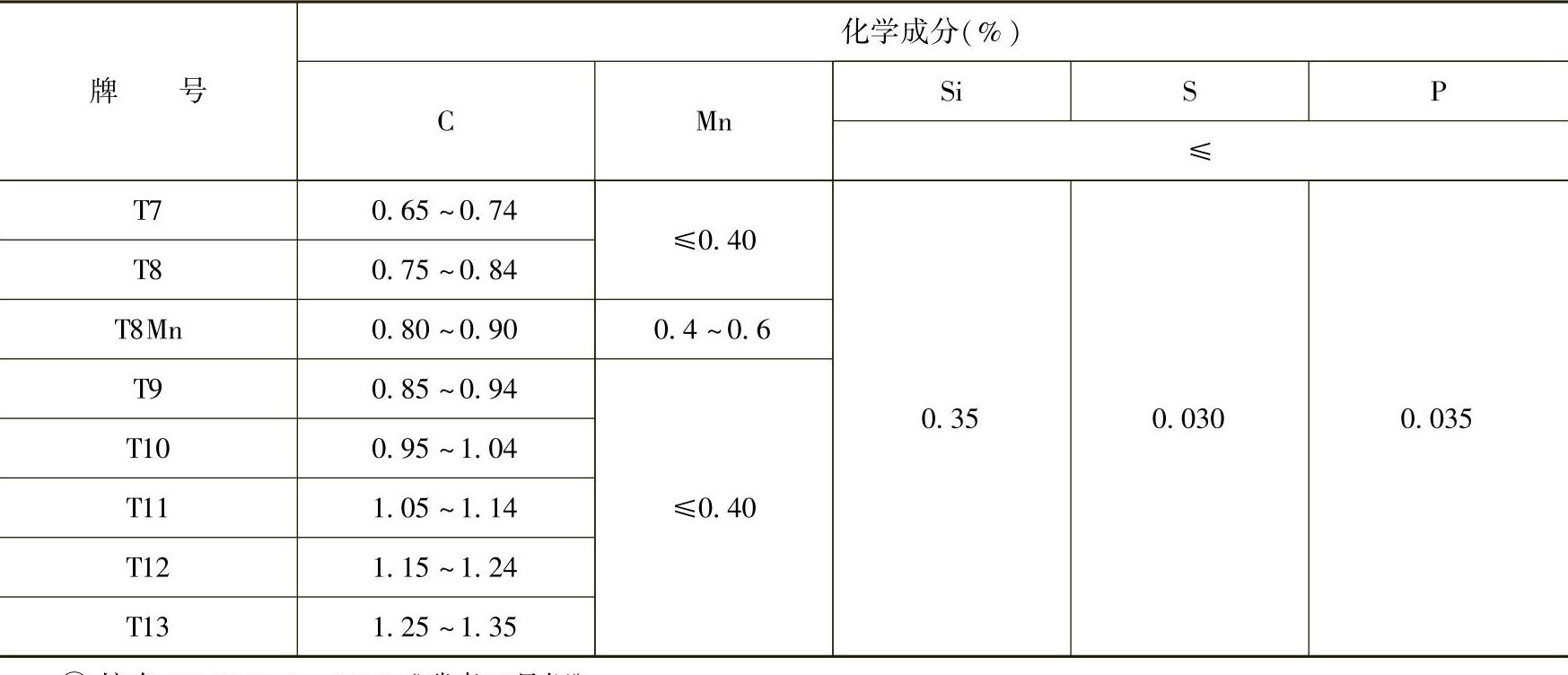

1.化学成分

碳素工具钢牌号及化学成分见表2-1。

表2-1 碳素工具钢牌号及化学成分①(质量分数)

①摘自GB/T 1298—2008《碳素工具钢》。

2.性能与应用

(1)性能 钢的力学性能主要取决于钢的组织和结构。钢的硬度主要由含碳量决定,含碳量越高硬度越高。含碳量越高,钢中析出的碳化物颗粒越多,阻止了回火时硬度的下降,因而含碳高的钢耐回火性高于含碳低的钢。

一般情况下钢的耐磨性取决于硬度,含碳量越高,耐磨性越好,如T12钢比T10钢耐磨性稍高。当碳素工具钢硬度在水淬60~62HRC以下时,耐磨性急剧降低。钢的强度随含碳量增加而增加,但钢的塑性、韧性随含碳量的增加而逐渐下降,当碳质量分数wC为0.9%时强度达最大值,随后降低,含碳量继续增加,因渗碳体分布不均匀及网状碳化物的出现,脆性提高强度下降。所以一般钢铁材料的碳质量分数wC不超过1.4%。提高淬火温度会使碳素工具钢的强韧性下降,但适当提高淬火温度可增加硬化层厚度从而提高模具的承载能力。碳素工具钢的硬度随回火温度的提高而下降,在150~300℃的低温回火后,抗弯强度及冲击韧度随回火温度的升高而明显增高,应根据不同牌号选择最佳回火温度。

工具钢锻后空冷毛坯的组织一般为珠光体+碳化物。毛坯停锻温度不能太高,锻后采用风冷或喷雾冷却,以抑制二次碳化物呈网状析出。如已发现毛坯中有二次碳化物网存在,则在球化退火之前必须用810~840℃正火方法消除,严重的碳化物网甚至要进行高、低温两次正火,才能彻底消除。T7、T8钢不易球化,有一定数量的片状碳化物存在,过共析钢都有少量粗球状碳化物。

(2)应用T7钢是亚共析钢,淬火后没有剩余碳化物,耐磨性差,硬度也相对较低,常用于制作木工工具和钳工工具。共析成分的碳素工具钢,如T8、T8A,淬火加热时容易过热,淬火变形也大而且强度和塑性也比较低。T8Mn和T8MnA的性能与T8、T8A相似,但淬透性好,能获得较深的淬硬层。过共析成分的碳工钢,如wC在1.0%~1.15%的T10、T10A和T11、T11A钢,淬火温度低于800℃时,不会过热仍保持细晶粒,而淬火组织中保留有剩余碳化物,使耐磨性提高。当wC超过1.15%时,如T12、T13钢由于碳化物过多且分布难以均匀,虽然硬度和耐磨性高但韧性下降明显。

T10A碳量比较适中,是最常用于作冲压模的有代表性的工具钢,淬火时过热敏感性小,经适当热处理可得到较高强度和一定韧性,适合制作要求耐磨性较高而承受冲击载荷较小的模具;T7A含碳量最低,相对于其他碳素工具钢属于高韧性碳素工具钢,其强度和韧性都比较高,适于制作要求较高韧性的小型模具;T8A钢淬透性、韧性等均优于T10A钢,耐磨性也较高,但大、中截面模具易残存网状碳化物,故适于制作小型拉拔、拉深、挤压模具;T12A钢过剩碳化物多,颗粒大且分布不均,网状碳化物较严重,主要适用于要求高硬度和高耐磨性而对韧性要求不高的切边模等模具。

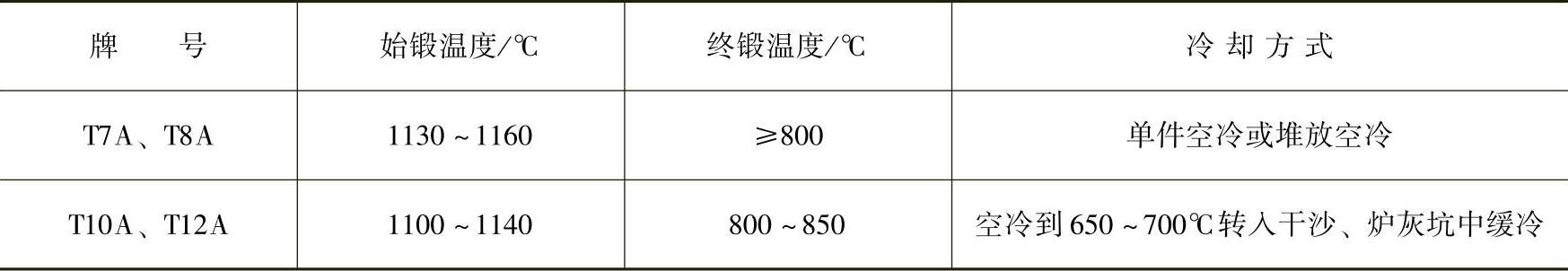

3.常规处理工艺

(1)锻造加工 碳素工具钢热变形抗力低,锻造温度范围宽,锻造工艺性能好。锻造工艺规范见表2-2。(https://www.xing528.com)

表2-2 碳素工具钢的锻造工艺

(2)热处理加工

1)预备热处理。球化退火后的碳化物球愈均匀、圆整、细小,淬火后的剩余碳化物也愈均匀、圆整、细小,球状碳化物比片状碳化物切削阻力小,车刀对球状碳化物切割的机会也比片状少,便于切削加工,工件的表面粗糙度值也较小;碳化物球化后,在淬火加热时不易溶解,未溶的碳化物可以阻止晶粒长大,可细化淬火马氏体组织;淬火后保留一定数量均匀、细小、圆整的剩余碳化物,可以大幅度提高工件的强韧性和耐磨性。故球化退火常作为最终热处理前的预备热处理。

常规等温退火工艺,一般采用760~780℃加热,保温2~4h,然后急冷到680~700℃,等温4~6h,再炉冷到550℃左右出炉。

对于T7、T8钢,如采用常规退火工艺,常常不易获得满意的球化质量。在淬火能够淬透的前提下,推荐小型工模具毛坯采用调质球化工艺,可以进一步细化碳化物。先将毛坯在780~800℃加热淬火,然后在560~580℃高温回火2h,对于小型工模具毛坯,可以获得索氏体球化组织。

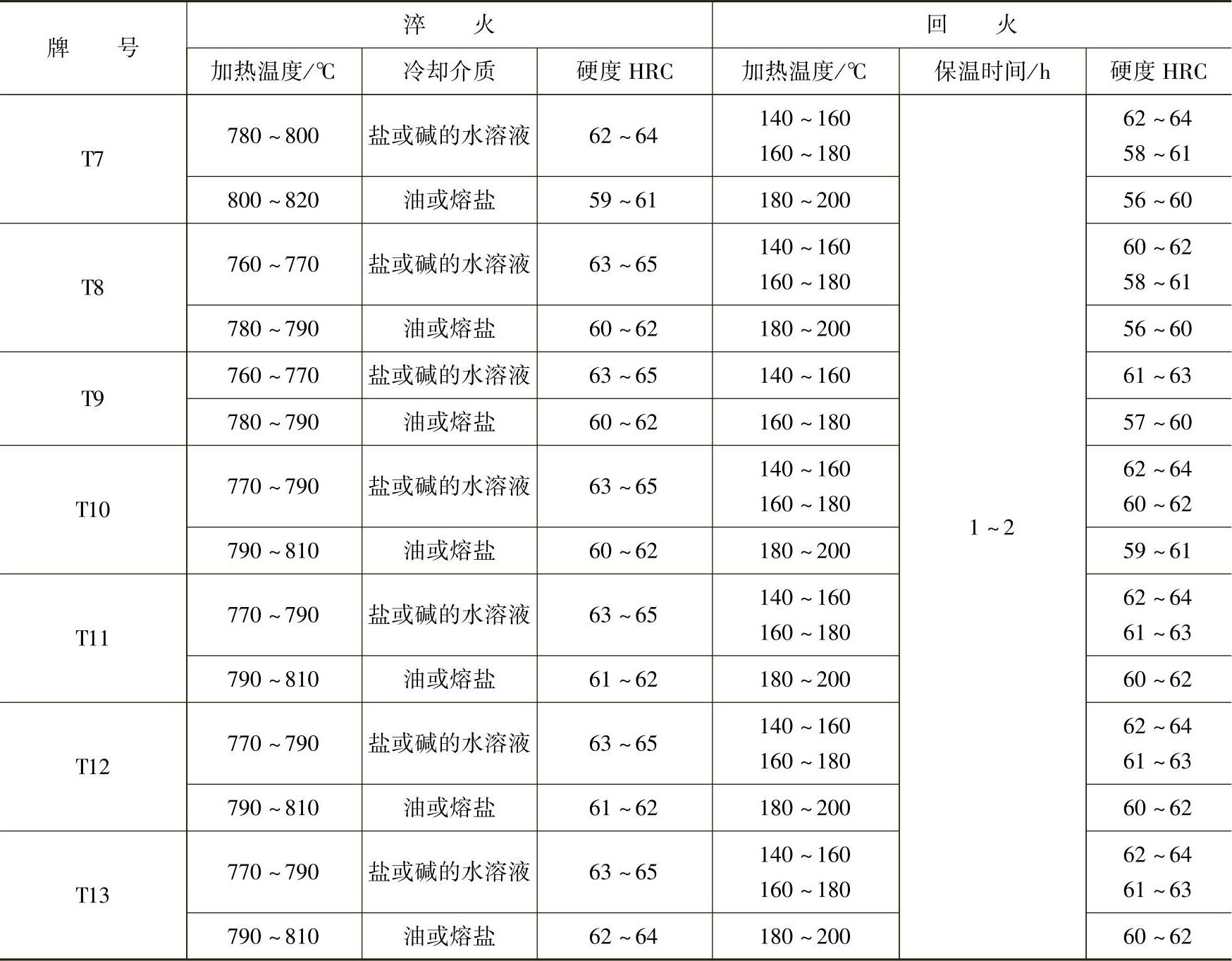

2)淬火及回火。碳素工具钢淬火后获得淬火马氏体组织,使模具具有高硬度和耐磨性。淬火温度的高低对淬火后模具质量有着重要影响。淬火加热温度是根据钢的临界点来选择的,表2-3为碳素工具钢的淬火、回火工艺规范。油淬或硝盐浴中淬火时,淬火加热温度比水淬提高20℃左右,以便获得较深的淬硬层和较高的硬度。

表2-3 碳素工具钢的淬火、回火工艺规范

高碳钢淬火加热温度一般在770~790℃之间,淬火冷却介质采用自来水、盐水或碱水都可以,有时小件可以淬油。高碳钢模具回火后硬度在54~60HRC,低温淬火工艺是把正常淬火加热温度压低20~30℃,使奥氏体中溶入的碳降低,可获得体积分数为50%以上的板条马氏体的淬火组织,孪晶马氏体也较细,可以提高模具韧性,但淬硬层太薄。

淬火加热所需的保温时间,原则上是必须能保证模具内部达到淬火温度并使奥氏体中碳浓度均匀化。加热保温时间与所用加热设备、装炉量、模具尺寸都有关。如较大的模具实际加热保温时间应比计算的时间适当缩短;而很小的模具,其实际加热保温时间应适当延长。保温时间不足,淬火后不能获得良好的组织和力学性能;而保温时间过长,会使模具产生过热或表面脱碳,也浪费了能源,降低了生产效率。

碳素工具钢淬火后存在较大内应力,强度较高,但塑性、韧性低,必须立即进行回火,马氏体回火分解析出碳化物,减少了微裂纹的数量,也可降低马氏体的内应力和脆性。在160~200℃之间回火,马氏体中碳含量降低的速度最快,到200℃时,马氏体中碳的质量分数可降低到0.3%左右,同时析出的碳化物,可有效地将微裂纹搭接一半以上。高碳钢选择在160~200℃之间回火,可以获得硬度、强度和韧性的最佳配合。

回火温度的选择参照表2-3并按所要求的硬度而调整。回火时间的选择主要是为保证回火转变过程充分进行,通常是1~2h。回火加热介质可以是油或硝盐,以保证温度均匀。充分回火后的组织是贝氏体或回火马氏体加粒状渗碳体。

高碳钢淬火时,如能先形成一定数量的强韧性较好的下贝氏体,可以有效地减小后形成马氏体的伸展空间,可细化马氏体,减少微裂纹的数量,所以等温淬火可以改善工件韧性,减少变形和开裂倾向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。