1.碳素工具钢手用丝锥的淬火和回火

(1)所用材料和技术要求 手用丝锥大多采用T10和T12钢制作,技术要求如下。

1)刃部硬度,规格M1~M3丝锥为59~61HRC;规格M3~M8丝锥为60~62HRC;规格>M8丝锥为61~63。

2)柄部硬度,规格<M12者为30~55HRC;规格≥M12者为30~45HRC。

3)金相组织为回火马氏体<3级+少量残留奥氏体+分布均匀的碳化物。

4)表面发蓝处理。

(2)工艺分析 手用丝锥是低速切削刃具,主要失效形式为摩擦磨损,小规格丝锥容易折断。因此,刃部要有足够高的硬度和耐磨性,整体应有很好的韧性和抗扭强度。鉴于上述分析,手用丝锥在淬火加热时除严格控制加热温度外,其加热时间不宜过长,即保证齿根以下1mm左右达到规定的淬火温度即可,但以里的心部硬度不得低于50~55HRC,以确保有良好的韧性和抗脆断能力。

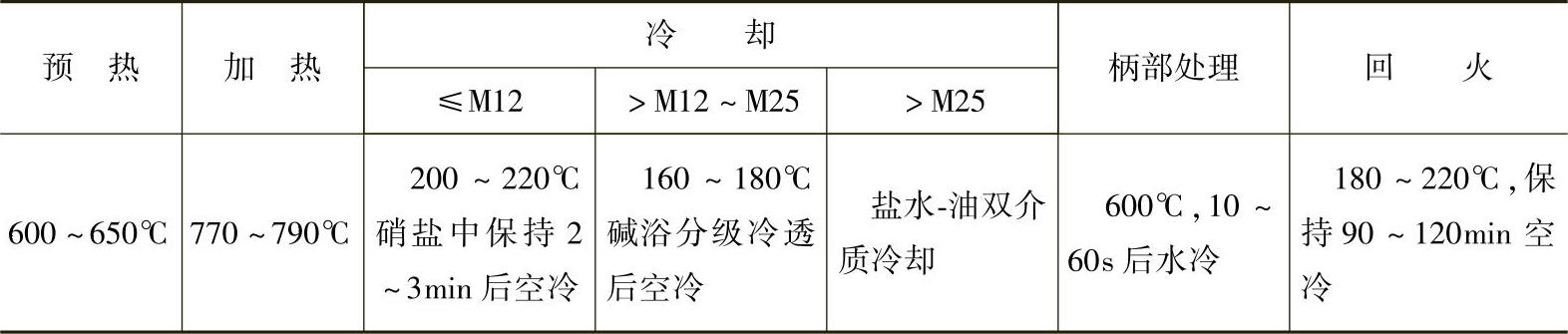

(3)热处理工艺 手用丝锥的淬火和回火工艺如表2-15所示。

表2-15高碳钢手用丝锥的淬火和回火工艺

(4)操作要点 手用丝锥的热处理具体操作要点如下。

1)加热时应采取有效措施,严格防止氧化、脱碳。

2)较大规格(>M8)手用丝锥采用较高的淬火温度和较低的分级温度,以便获得较深的硬化层和较高的硬度;较小规格的丝锥应采用下限温度和上限分级温度,以便减小淬火变形,获得较好的韧性和破断抗力。

3)淬火后应检查硬度,作为考核淬火质量和确定回火温度的依据。

4)淬火和回火后,在600℃的盐浴中进行柄部高温快速回火,其加热时间视柄部直径尺寸而定,一般可按柄部直径(mm)×0.4~0.8(min/mm)计算。加热过程不得影响刃部硬度,但允许硬度由端部向里递增过渡。为防止柄部余热导致刃部过度回火,柄部回火后立即水冷。

5)柄部回火后校正变形,可用柄部“借弯”,即允许柄部有稍大的变形量来保证刃部的变形量不超差。其“借弯”方法,采用热点校正法十分有效。

(5)丝锥的淬火裂纹分析 碳素工具钢丝锥淬火时,有时产生不同形式的两种裂纹,纵向裂纹和弧形裂纹,它们是由不同原因引起的。通常,纵向裂纹发生在直径较小、淬火加热温度偏高的被淬透的丝锥上。这是由于其心部淬硬后表面承受较大的拉应力,再加上温度偏高脆性较大造成的。弧形裂纹往往发生在直径尺寸较大、淬硬层较薄的丝锥上。这是由于淬硬层很薄,在过渡区产生强大的拉应力,导致内部发生弧形裂纹而扩展到表面。为防止这两种裂纹,前者应采用较低的淬火温度,减少组织应力;后者采用稍高的淬火温度和稍长的加热时间,以期增加淬硬层厚度,减小过渡区硬度梯度,缓冲过度区的拉应力。

2.碳素工具钢圆板牙的淬火和回火

(1)所用材料和技术要求 碳素工具钢圆板牙一般是对低硬度的软质材料加工螺纹时使用,通常用T10和T12钢制作。其淬火和回火技术要求如下。

1)硬度要求,刃部为58~60HRC。

2)变形量要求,圆度≤0.12mm,最终修整深度不得>0.15mm。

3)金相组织为回火马氏体<3级+少量残留奥氏体+分布均匀的碳化物。

4)表面发蓝处理。

(2)工艺分析 圆板牙的承载特点属低速切削,工作时齿尖承受往复弯曲应力,而且有些许冲击作用等。因此,热处理后应有很好的耐磨性和优良的强度和韧性。由于碳素工具钢本身淬火后强度不高、脆性较大,所以淬火加热温度和最终硬度不宜过高,何况其工作时通常是加工低硬度的软质材料,如软铁、有色金属及其合金等。

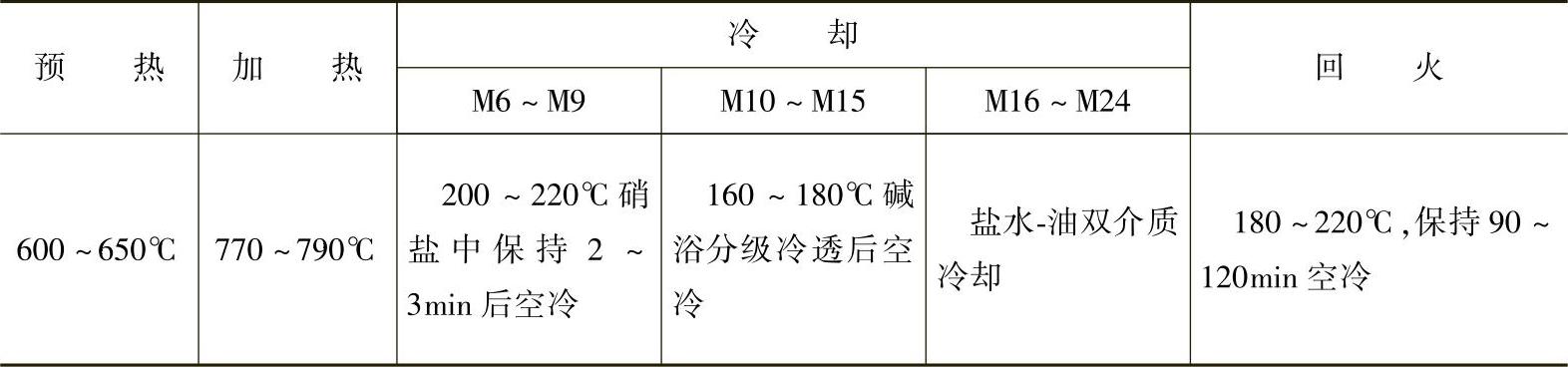

(3)热处理工艺 高碳工具钢圆板牙的淬火和回火工艺如表2-16所示。

表2-16 高碳工具钢圆板牙淬火和回火工艺

(4)操作要点 圆板牙具体热处理操作要点如下。

1)加热时应采取有效措施,严格防止氧化、脱碳。

2)较大规格(M10~M24)圆板牙采用较高的淬火温度和较低的分级温度,以便获得较深的硬化层和较高的硬度;较小规格的应采用下限温度和上限分级温度,以便减小淬火变形,获得较好的韧性和破断抗力。

3)淬火后应检查硬度,作为考核淬火质量和确定回火温度的依据。

4)圆板牙淬火加热和冷却应严格控制其温度和时间,并兼顾使用性能和变形量不超差。

(5)圆板牙的淬火变形规律 圆板牙的淬火关键之一是控制其内孔变形问题,掌握其规律有利于减少废品率,圆板牙变形后很难校正或返修。在生产实践中,通常是在淬火前在掌握螺孔的松紧度的基础上,通过热处理控制内孔胀缩来满足变形量要求。内孔的胀缩有如下一般规律。

1)在一定温度下加热时,分级等温温度越低,螺孔收缩越大,反之相反。在一定的分级等温温度下,在淬火温度下限加热可使螺孔收缩,反之胀大。

2)圆板牙的规格大小和形状,对热处理后的变形影响较大。因此,每种规格的圆板牙都有一定的合适分级等温温度。按其影响规律,一般随规格尺寸递增,分级温度增高,而加热温度适当降低。

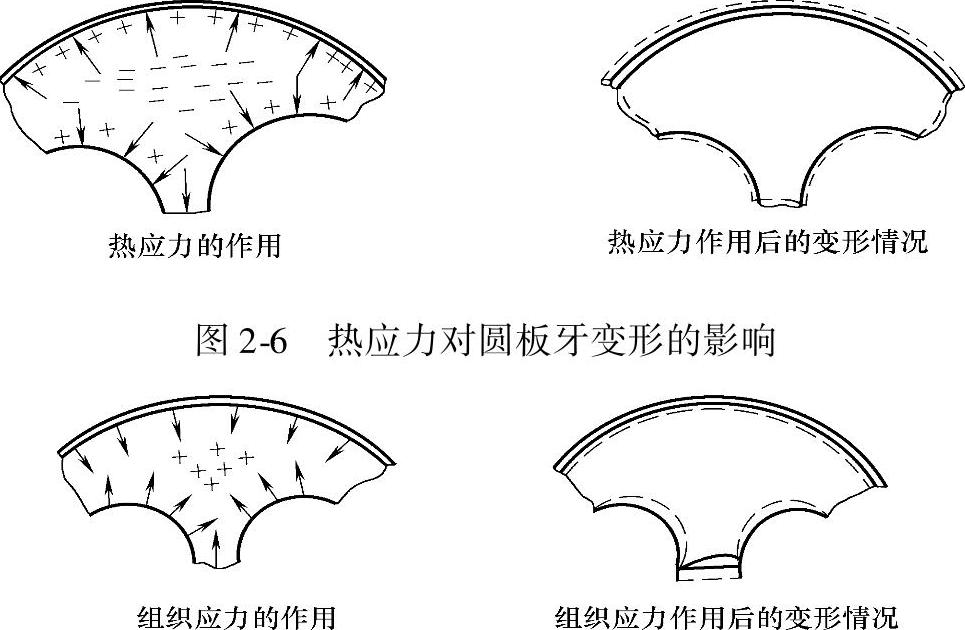

产生上述规律的实质是热应力和组织应力影响的结果。图2-6和图2-7所示分别为热应力和组织应力对圆板牙变形的影响。

图2-7 组织应力对圆板牙变形的影响

从图2-6和图2-7中可以看出,在导致螺孔收缩、外圆胀大方面,组织应力的影响恰与热应力的影响相反。如此,可以根据实际需要,通过增减热应力和组织应力来调整螺孔的胀缩。

3.T12A钢制锉刀的热处理

锉刀是一种多刃的切削工具,主要用于锉削硬度为18~58HRC范围内的金属材料。工作中承受强烈磨损、弯曲变形以及一定的冲击。因此,要求锉刀在具有较好耐磨性的同时,还需要具有一定的抗弯强度和韧性。

(1)工艺分析 同种材料制作的优质锉刀使用过程的失效形式是磨损,质量不佳的锉刀往往是早期断齿和崩刃。失效分析表明,两者仅仅是组织结构的差异,即碳化物形态和基体组织形态的不同。由于T12A钢是过共析钢,脆性较大。常规热处理一般以获得细小碳化物为目的,改善其韧性获得强韧化效果。然而,这对于锉刀而言会造成耐磨性不足。要得到良好的锉削性能,一般认为在组织中保持一定数量的大颗粒碳化物是很有效的方法。同时,为了保持良好的韧性,热处理后基体应是低碳马氏体组织,碳化物的棱角应钝化。

(2)热处理工艺T12A钢制锉刀的热处理过程比较复杂,分为预备热处理和最终热处理两个阶段。

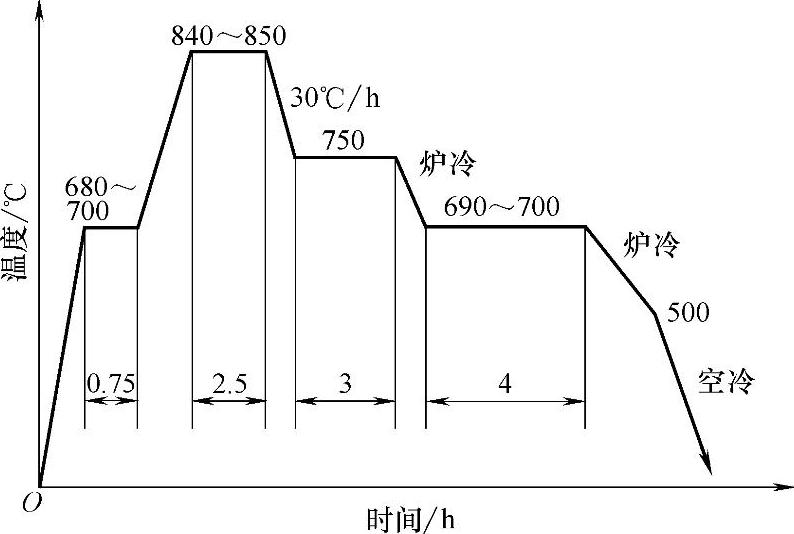

图2-8 T12A钢两段球化退火工艺

1)预备热处理——采用图2-8所示的两段等温球化退火工艺,旨在改变锉刀的原始组织状态。首先加热到比Accm(820℃)稍高的840~850℃,经适当保温,使组织中仅保留为数不多的碳化物,且奥氏体组织不均匀。然后,进入第一阶段球化退火,组织中不均匀奥氏体的高浓度碳偏析区和未溶碳化物成为大颗粒碳化物长大的核心。同时,在周边组织中碳浓度降低,为淬火后获得低碳马氏体做好组织准备。在进入第二阶段球化退火时,即在Ac1以下等温,碳化物进一步扩散、析出、聚集球化,使大颗粒碳化物进一步长大,并新生许多弥散分布的小颗粒碳化物。如此,一定数量的大颗粒碳化物和大量的低碳马氏体为最终热处理奠定了良好基础。

2)最终热处理——采用快速加热短时保温的热处理工艺。由于加热温度较低,加热时间较短,碳化物大小不均,溶解速度不同,故得到成分极不均匀的奥氏体和一定数量的碳化物淬火后组织,性能良好。

(3)处理结果 热处理后的组织为一定数量的低碳马氏体+较多的隐针马氏体+棱角钝化且大小不均的碳化物;断口形貌为大量浅韧窝和撕裂棱;锉刀使用寿命达到50万次的较高水平。

4.碳素工具钢制钢锉感应淬火

碳素工具钢钢锉的热处理,从以往的用盐浴炉加热后在水中冷却,由操作者控制和校正变形的工艺以来,经多年的实践摸索和试验已掌握了100~350mm等规格尖扁锉、方锉和三角锉的感应淬火工艺。无论从质量稳定性上,还是在生产效率方面均较以往工艺大大提高,而成本显著降低。

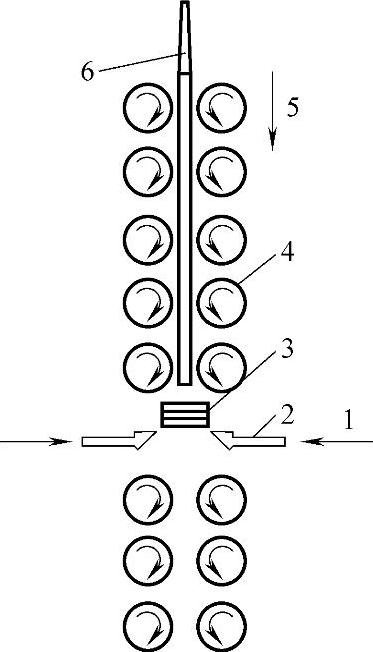

钢锉感应淬火加热、冷却过程如图2-9所示。

(1)操作要点 钢锉感应淬火操作要点如下。

图2-9 钢锉感应淬火加热、冷却过程

1—进水方向 2—喷水圈 3—感应圈 4—橡胶滚筒 5—钢锉运动方向 6—钢锉

1)设备的选择。100~250mm的尖扁锉选用60kW/250kHz的高频感应加热装置;300mm以上的尖扁锉,选用100kW/95kHz或68kHz的超音频加热装置。

2)工艺的确定。以300mm粗纹扁锉为例,选择屏压为12~13kV,屏流8~9A,栅流1.2~1.5A,进给时间为12s,冷却水压17.64MPa,电流频率为95kHz。

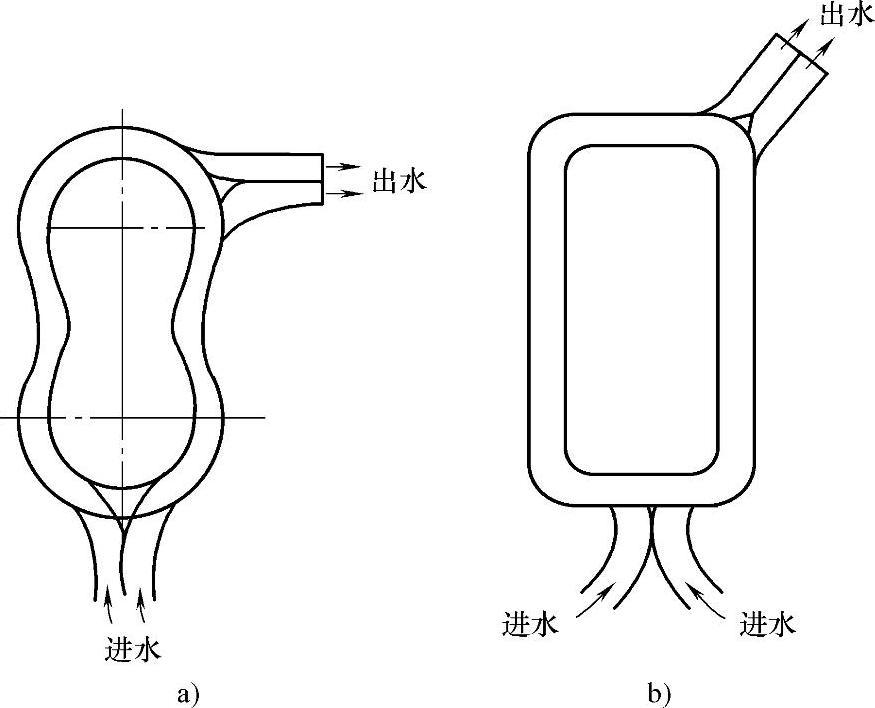

3)感应器的设计。对于250mm以下的扁锉应设计成图2-10a所示感应器;对于300mm以上扁锉感应器设计成图2-10b所示较合适。

4)喷水圈水压应大于19.60MPa;喷水孔应分布均匀、角度适当。

(2)感应加热频率的选择 锉刀感应加热的关键是既要保证获得一定的淬透深度,又要确保锉刀的齿尖不过热。为了获得齿尖和齿根均匀一致的温度,选择恰当的电流频率非常重要。例如,典型的300mm粗纹尖扁锉齿高为0.5~0.55mm。要求齿根以下0.30mm必须淬透,即钢锉的表面硬化层深度δ要大于0.85mm,且齿尖不得过热(淬火后无粗针马氏体出现)。

实践表明,δ≤Δ(热),且在δ=1/2Δ(热)时,热效率最高。如此,要求0.80~0.85mm的淬硬层时,Δ(热)应为2δ,1.6~1.7mm。故电流频率理论值应为

f=(500/1.7)2~(500/1.6)2Hz=86.5~97.7kHz(https://www.xing528.com)

生产实践证明,该数值可以直接运用在生产实践中,无需修正。

图2-10 扁锉感应器结构示意图

a)250mm以下扁锉感应器 b)300mm以上扁锉感应器

5.T12A钢制无刃切断刀微变形淬火

T12A钢制无刃切断刀呈薄片状,外形尺寸为ϕ100mm×5mm,内孔为ϕ20mm。

(1)技术要求 热处理后硬度为55~58HRC,不平度≤0.10mm。

(2)热处理工艺 包括调质处理、淬火和回火。

1)调质处理。在770℃盐浴中加热,保温4.5min后淬入三硝水溶液中冷却。在600~610℃保温1h后空冷。

2)淬火。在850~860℃盐浴中保持80s,快速加热后在三硝水溶液中冷却2~3s,然后立即转入180~190℃硝盐浴中,停留4min后空冷。淬火后硬度为62~63HRC。

3)回火。在270~280℃,保持1h夹持回火。

(3)处理结果 热处理后的硬度为56~57HRC,不平度≤0.06mm。也就是说,该工艺的处理结果全面符合技术要求。

6.T10A钢制手用锯条的激光淬火

在T10A钢制手用锯条生产中进行了一定的激光热处理试验,并取得良好的初步效果。

(1)试验设备 使用的激光器为500W连续式CO2激光装置。设备主要由以下三个部分组成。

1)激光源。由5支分离型纵向CO2激光管构成,每支输出100W左右功率。激光源是五台高压直流电源,每台输出电压大于40kV,最大允许电流为100mA,实际工作电流为0~50mA。

2)光学系统。光束偏转和焦距调整装置的1倍焦距功率密度大于1×104W/cm2,光斑直径为1.5~2.0mm、离焦量3mm,波长10.6μm并附着He⁃Ne红色激光指示。

3)机械工作台。X轴行程可控距离最大约300mm,速度为10~50mm/s无级变速;电控部分采用晶闸管配合直流电动机无级变速工作台,通过调整焦距控制激光束的能量密度,配合扫描速度达到热处理技术要求。

(2)技术要求 锯条激光热处理的技术要求如下。

1)形位公差。侧面的直线度≤2mm、刃型弯曲≤1.5mm、销孔直径的中心线对宽度中心线位移≤0.5mm。锯条不得有明显不对称现象。

2)锯条齿部硬度为81~85HRA,两端30mm回火区内的硬度不大于76HRA。

(3)热处理工艺参数 锯条激光热处理的工艺参数如下。

1)黑化处理。大面积黑化采用磷化处理,局部黑化采用碳素墨水+石墨粉涂覆。

2)激光淬火。在500W连续式CO2激光装置上淬火。其功率密度为1.2×104W/cm2,离焦量3mm,扫描速度为35mm/s。如果是功率固定的激光器,通过调整离焦量和扫描速度找出最佳工艺参数;如果离焦量固定,扫描速度增加则齿尖淬不硬,若扫描速度减小则齿尖烧化。同样,如果固定扫描速度,增减离焦量也会出现淬不硬或齿尖烧化问题。

3)冷却。激光加热后,靠自身冷却即可。初期冷却速度可达1.7×104℃/s。

4)回火。激光相变硬化层属于表层处理,可以不予回火。

(4)处理结果 经过激光处理的锯条,获得了如下效果。

1)激光淬火后手锯条有两条明显的淬火带边缘,带宽约2mm,淬火带光亮。

2)显微硬度。白亮层为84HV,硬化层深度为0.648mm,宽度为1.388mm。基体显微硬度为259~303HV。

3)金相组织。白亮层为隐针马氏体+粒状Fe3C;过渡层为隐针马氏体+粒状Fe3C、托氏体和球状珠光体。原始组织为球状珠光体。

4)锯切试验。按部颁《手用钢锯条》标准规定,测试锯床锯弓压力为78N,行程为150mm,双向锯切往返次数为60次/min(不用切削液),试坯材料为经调质处理后硬度为24~27HRC,ϕ30mm的45钢,在规定时间锯切5片为合格。在上述试验条件下取30件进行试验,结果如表2-17所示。

表2-17 激光淬火T10A钢制手用锯条锯切结果

(5)结论 由以上试验及热处理结果,可得出如下结论。

1)激光处理的T10A钢制手用锯条,显微组织为极细的隐针马氏体,耐磨性优良,使用寿命比行业标准高61%,且使用过程无脆断。

2)激光淬火优点很多,但设备昂贵,在实际生产中应用得并不多,要普及和推广该项新技术,还有许多工作要作。

7.45钢制丝锥的热处理

用于切削塑料、铝、铜等非铁金属软材料的45钢丝锥和板牙,要求整体淬火后硬度为53.5~56HRC。

(1)工艺分析45钢制丝锥和板牙的淬火,不像高速钢丝锥那样容易处理。主要难度在于其存在临界淬火危险尺寸,对于特定尺寸范围的丝锥和板牙,淬火易于变形和开裂,质量稳定性差,易生锈。因此,在选择加热温度、淬火介质和淬火夹具等方面应采取相应措施。

(2)热处理工艺

1)淬火。在820~830℃加热,适当减少装炉量。采用25%NaNO2+25%NaNO3+50%水(质量分数)的所谓“两硝”淬火介质进行冷却。其介质温度≤70℃为宜。淬火后硬度应不低于53HRC。

2)回火。在硝盐浴中加热至150~160℃,保温1h后空冷。

3)清洗和磷化处理。其介质和操作要点,详见“第1章热处理辅助工序的清洗部分内容”。

(3)处理结果 作为出口产品,外商对质量极度认同。

8.45钢制板牙热处理

45钢制板牙与45钢制丝锥是配套产品。

(1)工艺分析 由于45钢的淬透性和淬硬性均比较差,所以淬火夹持方法及所用夹具应予以足够重视。例如,应充分利用板牙有梅花孔的特点,选择树枝状吊具进行加热,以确保加热和冷却均匀。

(2)热处理工艺 在820~830℃加热后,在25%NaNO2+25%NaNO3+50%水(质量分数)的所谓“两硝”淬火介质进行冷却。经150~160℃回火1h后空冷。清洗和磷化处理后交货。

(3)处理结果 在离切削刃(梅花孔边)3~4mm处检测,硬度≥53HRC。作为出口产品,外商对质量极为认同。

9.T8A钢制大型刀片的热处理

造纸机械使用的T8A钢制大型切纸刀片,其外形尺寸为1300mm×130mm×12mm。

(1)工艺分析 由于T8A钢是共析钢,原始组织中无过剩碳化物。因此,加热时抗变形阻力小,而且容易过热。在淬火时应采用较低温度和较短保温时间。由于刀片尺寸较大,因此不宜在盐浴炉中加热。在箱式炉中加热时,应采取有效的预防氧化脱碳措施。为了减小变形和避免裂纹,应在冷却方式和冷却介质方面采取恰当措施。

(2)热处理工艺

1)在75kW气体渗碳炉中,刀口向上垂直吊挂加热,滴煤油气相保护。

2)在800~820℃温度下保温透烧即可,尽量缩短加热时间。

3)横向刀背先入水,并向大侧面稍许拉移,使刀背加快冷却。在水中冷却3s左右立即转入油中,冷却至200~250℃出油趁热校直。

4)在压力机上先压直立方向,然后压侧向。压力大小视温度而定,压到温度60℃左右结束。

5)在240~260℃垂直吊挂加热回火,保持2h后空冷。

6)变形复校。如果侧面变形为2mm以下,可用冷敲校直法;如果立向刀背凸起时,用热点校直法;侧向变形较大时,可用回火夹持校直法。各种校直法操作要点详见“第1章热处理辅助工序校直操作要点部分”。

(3)处理结果 硬度为56~58HRC,侧面不平度≤0.20mm,立面直线度0.25~0.30mm。去应力后通过磨削达到了设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。