1.数控机床的选择

不同类型的零件应在不同的数控机床上加工,可参考表10-2不同类型数控机床主要用途进行数控机床类型的选择。

2.加工工序的划分

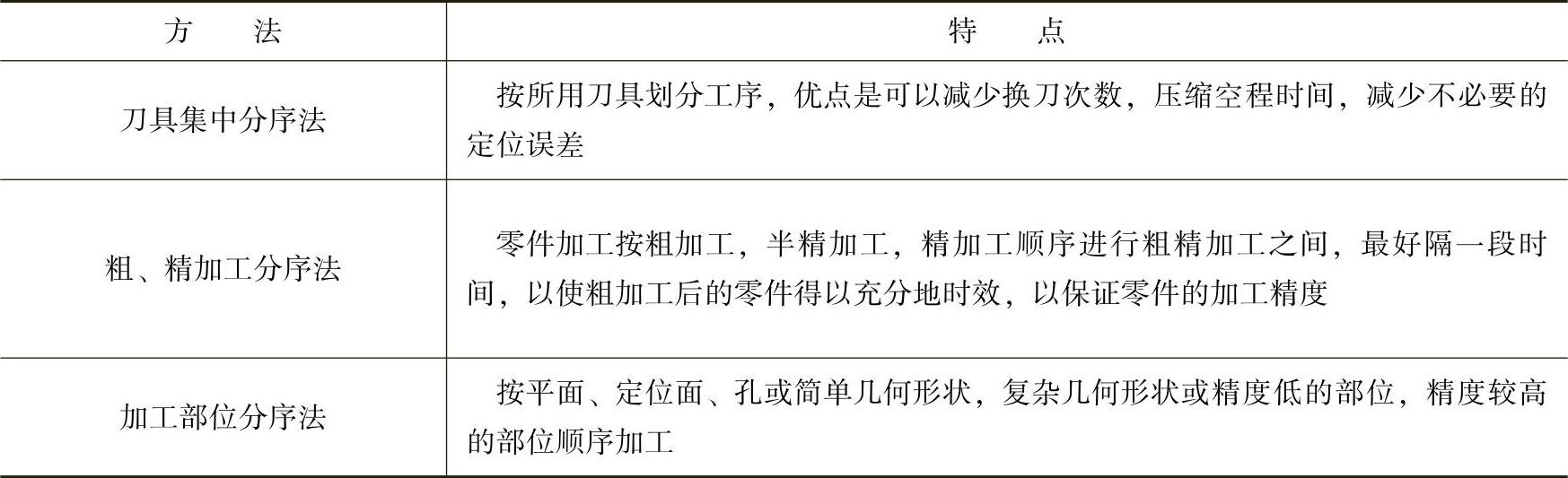

常见加工工序的划分特点见表10-10。

表10-10 数控机床加工工序的划分特点

3.工件的装夹方式,对刀点与换刀点的确定,走刀路线的选择

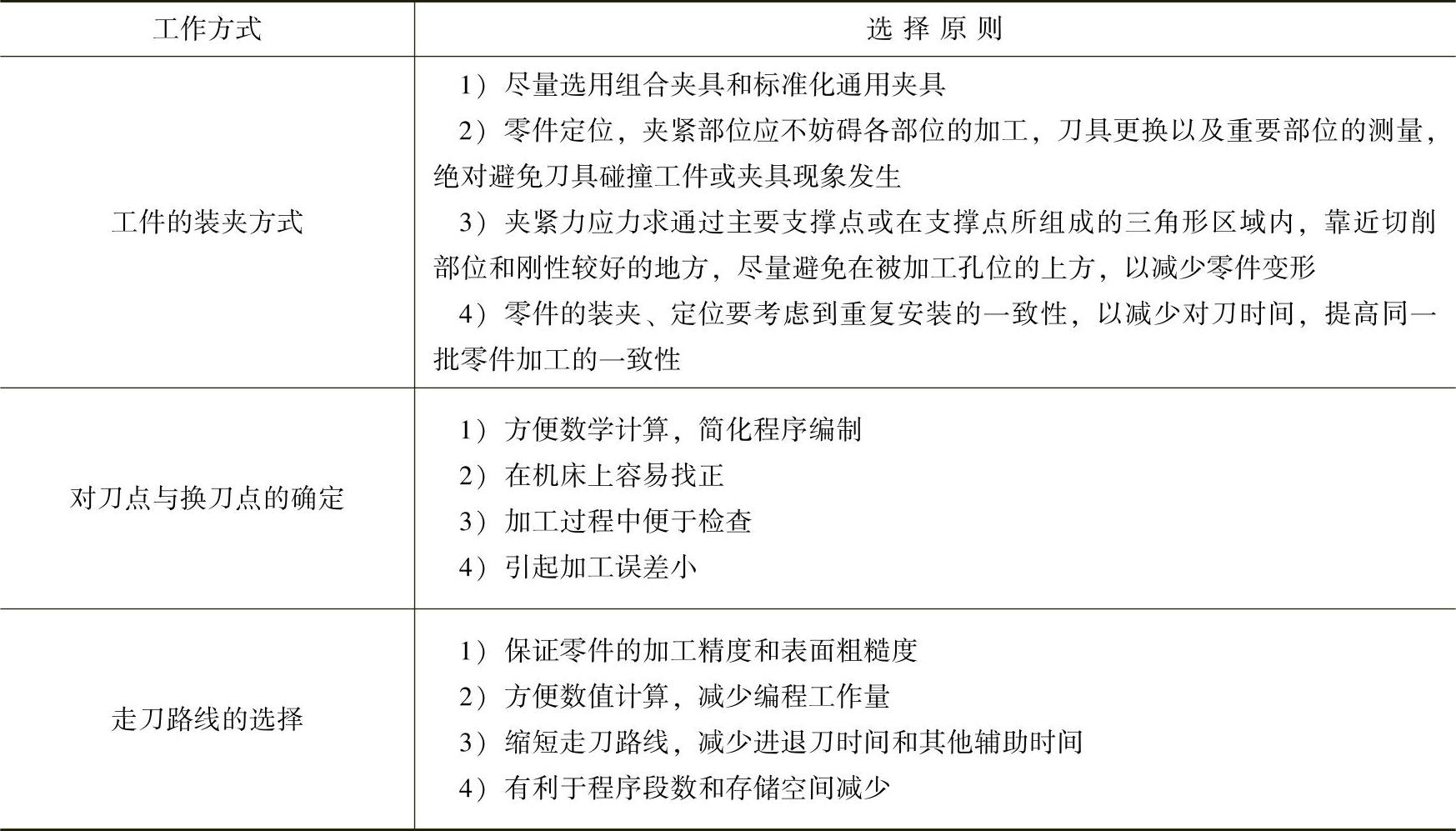

工件的装夹方式,对刀点与换刀点的确定,走刀路线的选择原则见表10-11。

表10-11 工件的装夹方式,对刀点与换刀点,走刀路线的选择原则

4.加工刀具的选择

刀具的选用包括刀具种类、刀具材料和刀具角度的选择。

(1)刀具种类的选择 刀具种类主要根据被加工表面的形状、尺寸、精度、加工方法、所用机床及要求的生产率等进行选择。如平面的加工,多采用数控铣床铣削,所用刀具为铣刀。又如孔的加工,在实体材料上加工低精度孔,常使用钻头;若孔的精度要求中等,还要使用扩孔钻(扩孔);若孔的精度要求较高,一般还要使用铰刀(铰孔)。

(2)刀具材料的选择 刀具材料主要根据工件材料、刀具形状和类型及加工要求等进行选择。

(3)刀具角度的选择 刀具角度的选择主要包括刀具的前角、后角、主偏角、副偏角和刃倾角的选择。

1)前角。前角γ0对切削的难易程度有很大影响。生产中,通常硬质合金车刀的前角γ0在-5°~20°范围内选取,高速钢刀具的前角可比同类硬质合金刀具大5°~10°。

2)后角。后角α0的主要功用是减小后刀面与工件间的摩擦和后刀面的磨损,合理后角的大小主要取决于切削厚度(或进给量),也与工件材料、工艺系统的刚性等有关。车削一般钢和铸铁时,车刀后角常选用4°~6°。

3)主偏角。主偏角kr的大小影响切削条件和刀具寿命。车刀常用主偏角有45°、60°、75°和90°。

4)副偏角。副偏角k′r的作用是可减小副切削刃和副后刀面与工件已加工表面之间的摩擦,防止切削振动。k′r的大小主要根据表面粗糙度的要求选取。一般为5°~15°,粗加工取大值,精加工取小值。

5)刃倾角。刃倾角λs主要影响刀头的强度和切屑流动的方向。在加工一般钢料和铸铁时,无冲击的粗车取λs=-5°~0°,精车取λs=0°~55°;有冲击负荷时,取λs=-15°~-5°;当冲击特别大时,取λs=-45°~-30°。加工高强度钢、冷硬钢时,λs=-30°~-20°。

应该指出,刀具各角度之间是相互联系、相互影响的。孤立地选择某一角度并不能得到所希望的合理值。(https://www.xing528.com)

5.切削用量的确定

正确地选择切削用量,对于提高切削效率,保证刀具使用寿命和工件的已加工表面质量等方面有重要的意义,实际生产中确定切削用量的基本原则如下:

1)粗加工时,要尽可能实现较高的金属切除率。金属切除率为

Zw=vapf×1000

式中,Zw为金属切除率,单位为mm3/min;v为切削速度,单位为mm/min;ap为切削深度,单位为mm;f为进给量,单位为mm。

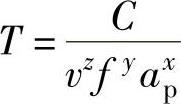

切削用量与刀具使用寿命T的关系为

式中,T为刀具使用寿命,单位为min;C为与切削条件有关的系数;x,y,z为影响指数,z>y>x。

可见,提高切削速度v,增大进给量f和切削深度ap都能提高金属切除率Zw,但都会引起刀具使用寿命下降。因此,为了保证必要的刀具使用寿命,加工时应优先选择较大的切削深度,其次是加大进给量,最后才根据刀具使用寿命要求和已确定的切削深度与进给量,选择合适的切削速度。

2)精加工时,首先要保证获得要求的加工精度和表面粗糙度,为了抑制切削过程中积屑瘤及鳞刺现象的产生,硬质合金刀具多采用较高的切削速度v≥130~250m/min;而高速钢刀具则采用较低的切削速度。为了减小切削力以及由此而引起的工艺系统弹性变形,一般应采用较小切削深度与进给量。

此外,数控机床切削用量的选择还应考虑机床的动态刚度。为了适应机床的动态特性,数控机床加工正常取较高的切削速度和较低的进给量,切削速度的一般推荐值为同类普通机床的1.4~1.9倍,进给量为0.15~0.25倍。

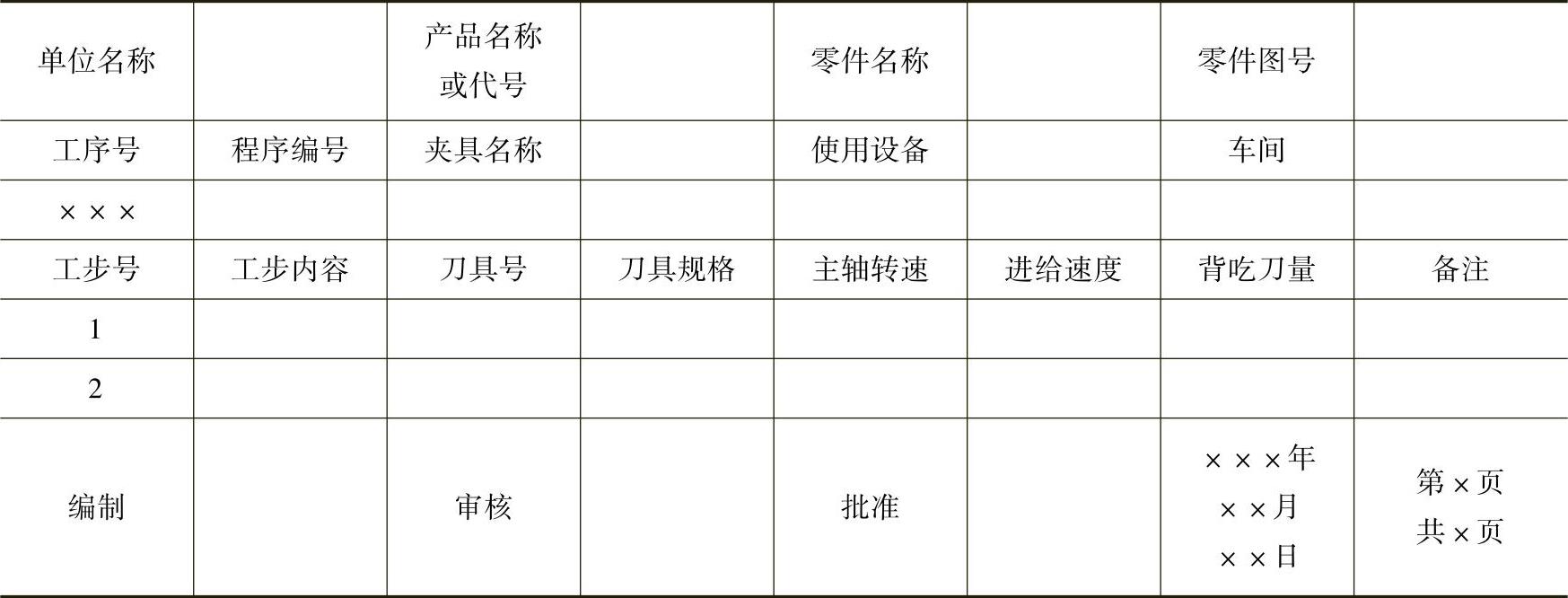

6.编制数控工加工序卡

工序卡是以工序为单位,简要说明加工零部件的工序号、工序名称、工序内容、工艺参数、操作要求及选用设备和工艺装备,卡片中注明毛坯类型、重量,零件数量,每道工序使用的设备编号,夹具、刀具、量具编号、名称,每道工序尺寸、公差等。数控加工工序卡与普通加工工序卡很相似,所不同的是:工序简图中应注明编程原点与对刀点,要进行简要编程说明(如所用机床型号、程序编号、刀具半径补偿等)及切削参数(即程序编入的主轴转速、进给速度、最大背吃刀量或宽度等)的选择,它是操作人员进行数控加工的主要指导性工艺资料。工序卡应按已确定的工步顺序填写。如果工序加工内容比较简单,也可采用以下参考表式。

7.对加工零件进行数学处理

在确定了工艺方案后,需要根据零件的几何尺寸、加工路线等,计算刀具中心运动轨迹,以获得刀位数据。数控系统一般均具有直线插补与圆弧插补功能,对于加工由圆弧和直线组成的较简单的平面零件,只需要计算出零件轮廓上相邻几何元素交点或切点的坐标值,得出各几何元素的起点、终点、圆弧的圆心坐标值等,就能满足编程要求。当零件的几何形状与控制系统的插补功能不一致时,就需要进行较复杂的数值计算,一般需要使用计算机辅助计算,否则难以完成。

8.数控机床加工程序编制

在完成数值计算工作后,即可编写加工程序。程序编制人员使用数控系统的程序指令,按照规定的程序格式,逐段编写加工程序。程序编制人员应对数控机床的功能、程序指令及代码十分熟悉,才能编写出正确的加工程序。将编写好的加工程序输入数控系统,就可控制数控机床的加工工作。一般在正式加工之前,要对程序进行检验。通常可采用机床空运转的方式,来检查机床动作和运动轨迹的正确性,以检验程序。也可在具有图形模拟显示功能的数控机床上,通过显示走刀轨迹或模拟刀具对工件的切削过程,对程序进行检查。对于形状复杂和要求高的零件,也可采用铝件、塑料或石蜡等易切材料进行试切来检验程序,通过检查试件,不仅可确认程序是否正确,还可知道加工精度是否符合要求,当发现加工的零件不符合加工技术要求时,可修改程序。

以上步骤可根据被加工零件实际情况选择或交叉进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。