由于汽车产品不断更新换代,带来了更多的生产准备工作。在前处理、电泳生产线上,新车型的生产带来的最大问题是外形尺寸的变化所引起的曲线和车身动态间距的变化、外表面与内腔的膜厚合格率等问题。

(1)通过性 新车型在前处理、电泳线上的通过性,主要体现在几何干涉、机械化载荷、静态安全距离和动态间距、其他辅助系统等。新车型的外形尺寸与槽体的相对位置不能干涉且保留足够的空间,车身在各槽体内各曲线连接后要满足该车型在前处理和电泳线上的通过性。原曲线单元格根据需要重新调整,也可能会增加新的单元格,在制订和修改单元格时应注意现场数据的收集。

1)几何干涉。几何干涉是指车身与现有生产系统的工艺处理结构发生的干涉和碰撞问题,主要体现在以下几个方面:

①新车型在浸槽处理过程中,槽体的尺寸和液面应大于新车型在处理过程中运行的尺寸。

②新车型在浸槽处理过程中,新车型的浸没深度在多功能穿梭机举升轴极限位置的范围内。

③新车型在浸槽处理过程中,新车型在槽体内的摆动不能与槽体底部管路、前后侧壁、悬梯等槽内结构碰撞。

④在喷淋的过程中,运行的车身不能与喷淋管路、喷嘴发生干涉,且根据工艺需要保持一定距离。

⑤车身在转弯处时应注意车身与现有结构是否发生干涉。

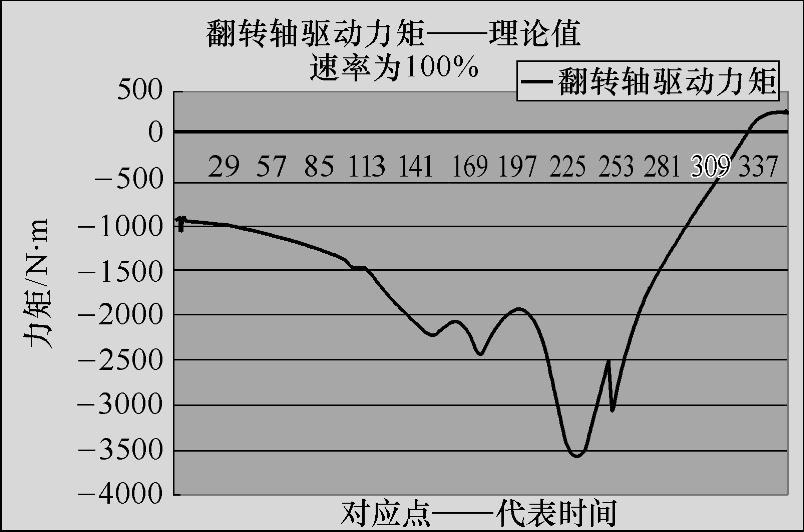

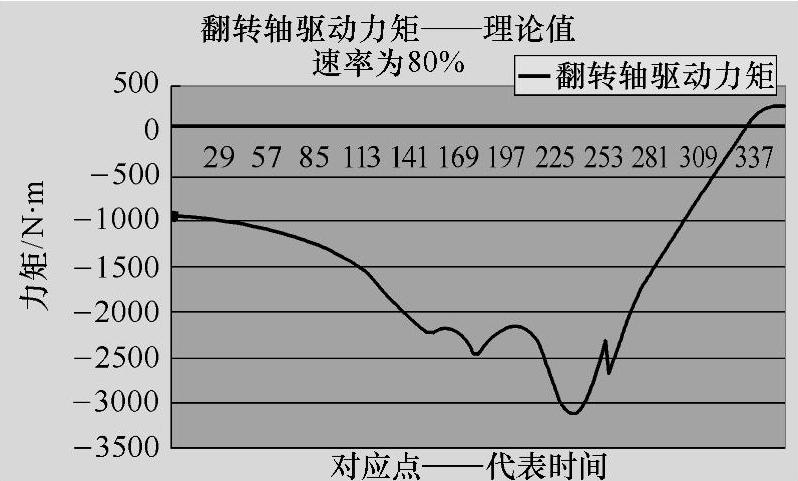

2)机械化载荷。多功能穿梭机作为3个自由度(3轴)的机器人,它的最大特点是它的装载能力强,并且末端执行器转动惯量比较大。穿梭机装载的为工件,即一台车身和一台滑橇,如果车身为B级车车身,总质量大约为650kg,并且翻转轴中心并不在车身与滑橇的惯性中心轴上(通过三维建模,可以找到该数据或产品文件),在穿梭机运行的过程中转动惯量非常大,所以在加速、减速或制动的过程中,可能会导致大臂内的翻转轴传动同步带断裂。对于尺寸变化大的新车型,为了消除翻转轴传动同步带断裂的可能性,可以建立该车型在各个单元格运行情况下的翻转轴的驱动力矩特性曲线图,来衡量各个单元格的可行性。

①三维建模找到重心或通过产品文件得到。

②通过材料力学计算公式计算在现有的驱动(功率及可用的最大转矩)和传动带(拉伸强度)的条件下,各轴电动机的驱动力矩。

③力矩分析。穿梭机在运行一个单元格的情况下,翻转轴的驱动力矩分析。以某一单元格为例进行介绍:

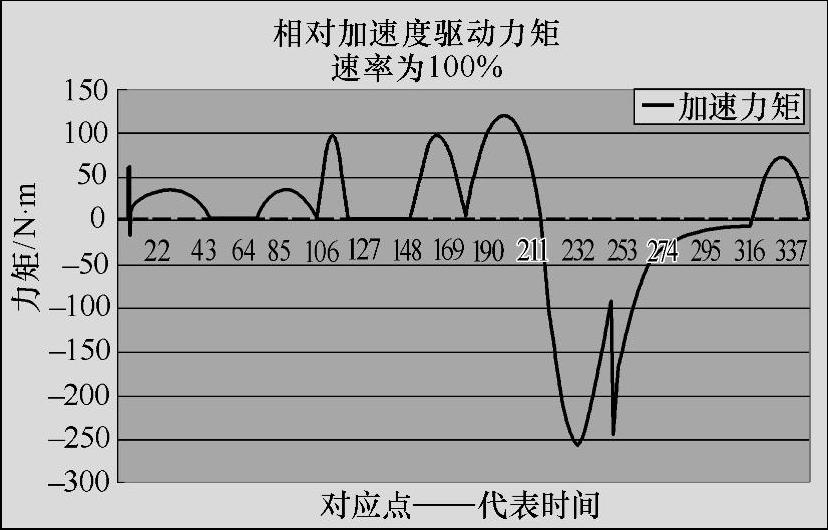

a.翻转轴加速度所引起的翻转轴驱动力矩,如图5-2所示。

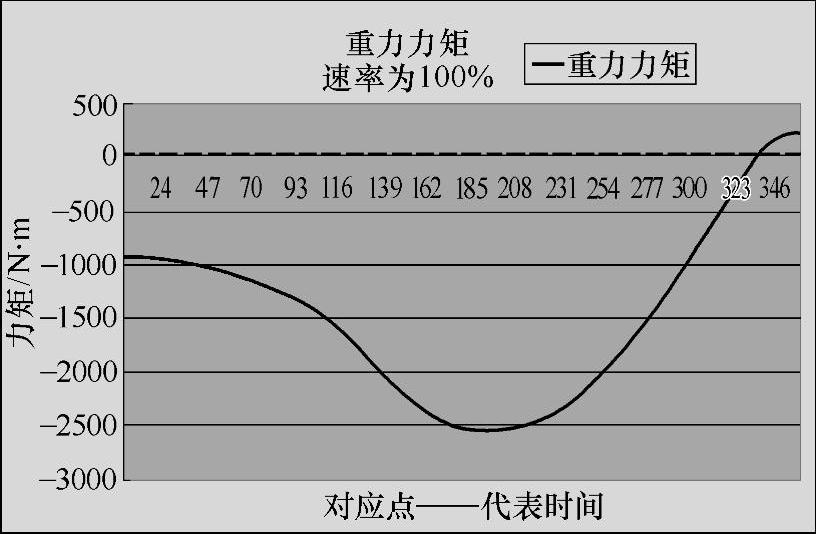

b.车身相对TCP的位置,重力所引起的翻转轴驱动力矩,如图5-3所示。

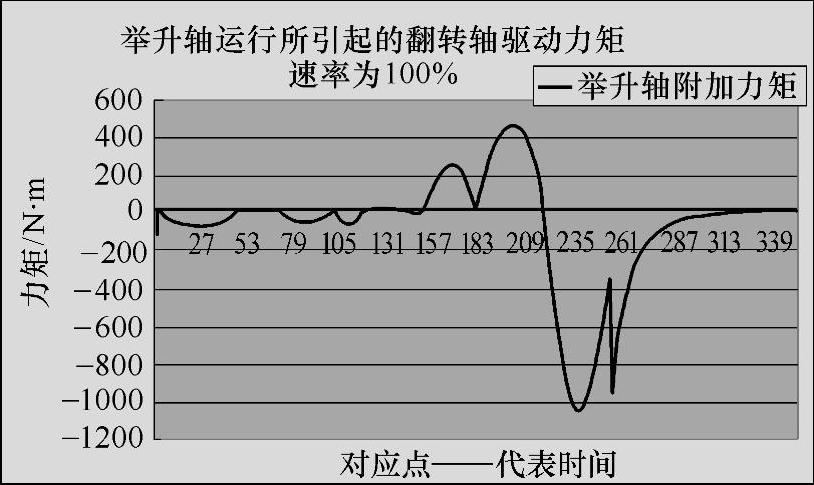

c.举升轴加速度和位置合成所引起的翻转轴驱动力矩,如图5-4所示。

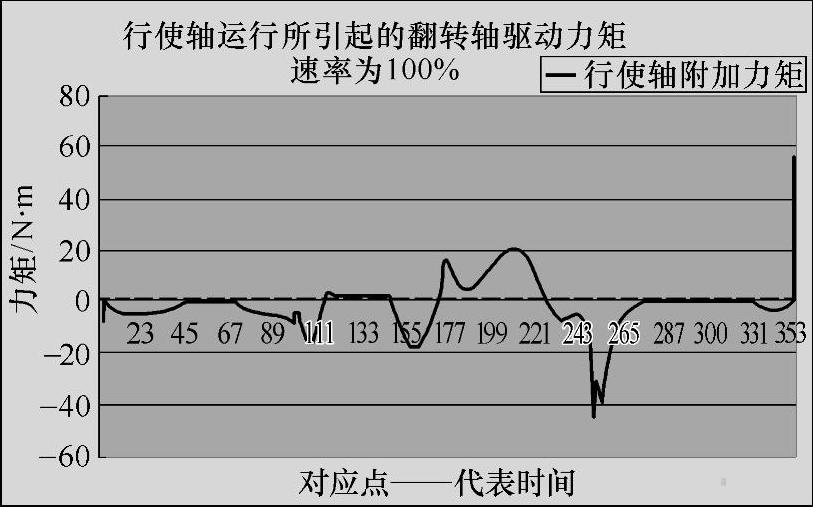

d.行使轴加速度和车身位置合成所引起的翻转轴驱动力矩,如图5-5所示。

e.对该车型的曲线进行模拟得出翻转轴驱动力矩特性曲线,如图5-6、图5-7所示。

图5-2 翻转轴相对加速度驱动力矩

图5-3 翻转轴车身位置驱动力矩

图5-4 举升轴引起的翻转轴驱动力矩

图5-5 行使引起的翻转轴驱动力矩

(https://www.xing528.com)

(https://www.xing528.com)

图5-6 翻转轴合成力矩一(速率100%)

图5-7 翻转轴合成力矩二(速率80%)

3)附加载荷。车身是否在水槽(槽液)中,穿梭机的载荷是不同的,并且根据速度的大小,差异也不同,这一部分力矩计算比较复杂,通过单纯模拟计算很难得出结果。这一部分附加载荷可以通过以下两种方式得出。

①根据需要给出经验公式、修正参数或者修正公式,这一部分工作需要建立简单模型,并且需要大量的带车实验。在实验过程中测量穿梭机各轴的真实载荷,再根据车身与液面的相对位置、速度给出各点的修正,并且需要不同车型的验证,或按车型对模型进行分类。

②流体力学模拟。根据车型的三维数字模型,建立流体力学计算机模拟模型,给出算法,进行模拟,其中算法需要根据实际载荷和模拟后的载荷进行对比后的修正。

4)静态安全距离和动态安全距离:

①静态安全距离。每个多功能穿梭机设备有一个可设定的静态距离(静态安全距离),当发生故障时,多功能穿梭机在堵塞时将保持该间距。静态安全距离是穿梭机之间的最小距离,一般设定为5200mm。

②动态安全距离。动态安全距离能在静态安全距离基础上设定的,范围为0~12000mm,表现为在多功能穿梭机设备总段上(编码轨)的距离曲线。动态距离规定,在任意编码轨位置上的穿梭机之间的安全距离最少为静态距离和动态距离之和,表现为当前位置的穿梭机制约后方的穿梭机。

动态安全距离能体现车身之间的干涉、碰撞问题。动态间距借助VarioSIM计算带有动态间距的数据(扩展名为“.vse”)生成,通过宏在各自的Excel工作簿上输入数据。

③动态间距调整的注意事项如下:

a.动态间距的自动计算不能将紧急浸出曲线计算在内,对于这种情况必须额外地计算在编码轨的所有位置上的动态间距是否足够,并在这个位置上手动调整动态间距。

b.调整之后在Excel工作簿中导入动态间距的参数,当多功能穿梭机在运行轨道上向后行驶时,自动提高这个间距数值。当车身只通过升降和手动轴向后输送时,就不能被顾及到,动态间距必须在这个位置上用手动调整。

c.必须在全程模拟中考虑新定义的动态间距,这其中包含节拍和制动点控制的问题。对此必须在Excel工作簿中根据扩展名为“.vse”的文件的导入和动态间距的调节设置一个新的“.vss”文件,从而进行模拟。

d.必须在现场测试新定义的动态间距,或者导入和现场更接近的模型,从而进行模拟。如果现场生产的车型较多,并且车型的尺寸差异大,必须在某些关键点进行停止测试,如入槽、出槽、转弯等位置。

在动态安全距离曲线调整、连接的过程中,连接点、转弯处、出槽处等重要区域需要手动调整,在调整的过程中相邻的两个动态间距值要满足动态间距检测公式:

S2-S1≥L2-L1(5-1)式中,S为实际位置值(在编码轨上的位置);L为动态间距值。

动态间距值必须满足式(5-1),否则在用宏命令检查的过程中会报告错误信息,并对该数据的实际位置值进行修改。

5)其他辅助系统。

①车身与滑橇锁紧。在此部分主要考虑车身的工艺孔是否满足现有滑橇的锁紧销,根据需要更改车身工艺孔或者适当地修改滑橇锁紧销;车身现有锁紧系统的干涉也必须考虑在内,根据新车型的外形尺寸可能需要调整和改造。

②装载和卸载系统。该部分主要发生的动作为穿梭机与滑橇的锁紧、解锁及照相系统检测,还要考虑车身装载与卸载系统附近的室体结构发生的干涉问题。

③前制动和后制动系统。前制动和后制动控制是整套穿梭机系统除静态、动态安全距离控制之外的又一安全控制方式。它的控制弥补了动态间距的部分不足之处,在装载系统和卸载系统控制更安全,并且可以在其他区域保证相邻的两台穿梭机的绝对位置,但在新调试的单元格后,在使用的过程中,应注意制动点控制时间应小于节拍时间。

(2)工艺问题 在新车型的生产准备过程中,工艺质量的好坏影响最终的结果,工艺质量主要取决于曲线(单元格、程序)和工艺处理时间。

1)曲线单元格。该部分调整应注意几何干涉问题,工艺处理的车身各个平面的有效性,适当的摆动有助于车身内腔的气泡排出,但在摆动的过程中应注意与槽体管路的干涉。

2)速率百分比。通过对速率百分比的调整达到对工艺时间的控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。