1.铸造钛合金的组织 如同变形合金一样,铸造钛合金按相的组成可分为α型钛合金、近α型钛合金、α+β型钛合金及β型钛合金;按应用情况可分为中温中强合金、高强合金、高温合金及抗腐蚀合金。在结构铸造钛合金方面,我国、美国、西欧国家、日本主要是采用Ti-6Al-4V合金;而俄罗斯则以BT5JI(Ti-5Al)为主,美国把Ti-6242(Ti-6Al-2Sn-4Zr-2Mo)作为耐热铸造钛合金使用。

在研制铸造钛合金过程中,选择添加合金元素时,不但要注意它们对合金力学性能的影响,也要注意它们对合金铸造性能的影响。这些影响部分可以根据元素在周期表中的位置及与钛组成的相图来判断,但主要应当根据其物理化学性能、机械性能和工艺性能的试验结果来确定。

铝是钛合金的主要添加元素,它重量轻,在一定的含量范围内可明显地提高合金强度,且塑性下降较小。由于Ti-Al合金结晶的间隔小,铝在钛中溶解时又产生热效应所以Ti-Al合金的铸造性能良好,几乎所有的铸造钛合金都含有数量不等的铝。但铝含量高的铸造钛合金也存在α2相的析出问题,同变形合金一样,其塑性也会急剧下降第二种曾引起铸钛工作者注意的是元素硅,人们根据铸造铝合金的发展经验,试图研究一种铸造性能好、耐热性高的Ti-Si共晶合金,最后也是由于合金室温塑性太差而未能达到目的。但对铸造耐热钛合金来说,往往必需加硅,它可以明显地提高合金的强度及耐热性。

稀土元素是铸造钛合金仅有的变质剂,在一定范围内稀土元素可以细化钛合金铸件的晶粒,改善其拉伸性能。Ce、La、Pr、Nd等元素是钛合金的α相稳定元素,它们造成的α单相区比较小,在900℃左右将发生包析转变。在变形Ti-5Al-2.5Sn合金中添加微量稀土金属,如0.001%~0.01%Ce(质量分数)后表明,其高温强度提高了25%~30%,且塑性并不下降。在高温铸造的Ti-Al-Mo系合金中添加微量的Ce或La,能提高合金的高温持久性能,而对室温塑性及热稳定性无不良影响。稀土元素的这一突出性质,是其他合金元素所不具备的,很多强化元素往往在提高热强性的同时,必须牺牲部分塑性,因此,当铸造钛合金塑性较低时,采用微量稀土元素来强化热强合金具有现实意义。稀土元素的化学电势很负,对气体元素氧、氮等具有很大的亲和力,容易形成难熔的、热稳定的稀土金属氧、氮化合物,构成弥散质点,故可以强化合金,这就是所谓“内氧化”。有人用非自耗电极熔炼钛棒时发现,不加稀土元素时,铸棒金相组织中的夹杂物在晶内呈片状或鸡爪状分布;加少量的La、Ce后,片状夹杂物变短,在晶界及亚晶界出现发亮的第二相,合金塑性得到改善;当稀土元素含量超过一定范围时,晶界质点增多或长大,又给塑性带来了不利影响。

Sn、Zr、Hf等α相稳定元素或中性元素和Al一样,是提高铸造钛合金强度的元素在Ti-Al系合金中添加一定量的Sn或Zr,合金强度增加,而塑性并不降低,因此,它们是耐热钛合金的重要元素,对合金铸造性能并无不良影响,但其添加量不能使合金的Al当量超过允许值。

与β相晶体结构相同的β相稳定元素Mo、V、Ta、Nb,在原子结构上与钛的差异比较小,适于当作铸造钛合金的添加元素。当它们的含量小于溶解度时,与钛形成有限固溶体,形成固溶强化的α钛合金;当含量超过溶解度时,则形成近α型钛合金或α+β型钛合金。共析的β相稳定元素Mn、Cr、Fe等的原子尺寸与钛差异较大,加入这些元素虽有较大的强化作用,但合金的热稳定性较差,倾向于产生偏析和局部脆化。而且,流动性能也较差,因此,在铸造钛合金中一般避免采用共析元素。

在铸造钛合金杂质元素中,首先应当提到的是碳,因为很多铸件都用碳质铸型浇注,不可避免地存在一定程度的碳污染。碳与钛形成间隙固溶体,因其原子较大,使钛晶格发生大的扭曲,产生强化效应。碳在α钛中的溶解度有限,超过0.5%(质量分数)则形成TiC,它的出现会引起合金塑性急剧下降。用石墨型浇注的铸件,通常表面存在一层脆性的渗透层,即所谓“α”层,其硬度比基体金属高数倍,在应力作用下往往产生微裂纹,形成零件断裂源,因此,铸件交付使用前,必须用机械或化学方法彻底清理。

氧、氮与钛具有很大的亲和力,它们都是α相稳定元素。在钛中含有少量这类间隙元素,就能使合金强度大幅度提高,但其塑性也急剧下降,因此,必须将它们控制在较低的范围内。在铸钛发展初期,有人认为铸造钛合金不需要变形,加工塑性是不重要的,考虑到废料的回收率,可以将铸钛的氧、氮允许量(质量分数)从变形合金的0.2%及0.05%分别提高到0.25%和0.07%。然而实践证明,提高铸钛的氧、氮允许量是不合适的,因为铸钛由于组织粗大,塑性本来就较低,再以牺牲塑性来换取强度是没有意义的。因氧氮显著降低缺口疲劳及断裂韧度,航空用钛合金铸件对氧、氮含量更应该严加控制。

氢与氧和氮一样,与钛形成间隙固溶体,然而氢与氮、氧相反,会显著地降低β相转变温度。室温下氢在钛中的固溶度不大于0.002%(质量分数),而在β钛中溶解度要高得多,达2%(质量分数)。这样,氢含量比较高的钛合金,冷却时氢从α固溶体中以氢化钛的形式析出,即产生所谓氢脆作用。当氢的质量分数≥0.03%时,Ti-5Al铸造合金的冲击值显著下降,有粗大的片状氢化物出现;当氢的质量分数≥0.02%时形成细小的片状氢化物;当氢的质量分数<0.02%时,合金在室温长期负荷下会发生缓慢脆断。因为在长期应力作用下会析出弥散的氢化物,它们特别容易在应力集中的缺口端部形成。这种弥散的氢化物对瞬时拉伸,甚至对冲击都不敏感,但它是造成钛合金缓慢脆断的主要原因。脆断的时间随合金氢含量的降低而延长。由于钛合金铸件不可避免地存在各种内部的和表面的缺陷,产生应力集中的情况比较多,所以,对那些要求比较高的航空零件,通常规定在真空或保护气氛下进行热处理,以便尽可能降低氢的含量。 2.铸造钛合金的结晶与工艺 对于铸造钛合金来说,初次结晶的影响比对变形合金重要得多。钛的结晶过程基本遵循结晶学的普遍规律,也是一个形核、长大的过程。由于钛的化学活性很强,能够还原大多数难熔化合物,导致在熔融钛中所含的外来质点极少,因此,结晶过程中能起非自生晶核作用的质点就少得多。

钛晶体的长大也是一个择优生长的过程,其初生晶体总是呈树枝状。不但成分较复杂的钛合金如此,工业纯钛也倾向于生成枝状晶体,这说明导热性能在晶体长大过程中起着重要的作用。这一点通过对宏观结构的深腐蚀金相分析可以得到证实,在具有宽结晶区间的合金铸态宏观金相上,及快冷铸件的表面和缩孔壁上,都能比较容易观察到枝状晶体;在凝壳与浇口杯表面也常见到枝状晶的突出末梢。

在分析钛合金结晶动力学时,主要考虑两个问题:一是合金的热物理性能;二是合金的平衡相图,也就是用不同元素合金化所造成的共晶、包晶反应和结晶间隔的变化决定结晶过程的基本物理特性是结晶潜热、热容、热导和密度。钛合金的导热性比较差,而且随着合金元素的增加而下降,这就使钛合金在凝固时散热比较缓慢。合金的结晶潜热对凝固过程具有重要意义,含铝的钛合金在结晶过程中放出大量的结晶潜热,随着铝含量的增加,合金结晶速率减慢。钛硅共晶合金的凝固速度比具有较宽结晶间隔的亚共晶合金高得多,共晶体的析出不但加快了结晶速率,而且保证了比较细小的结晶组织,可惜的是,硅含量较高的钛硅共晶合金拉伸塑性太差,以致失去了使用价值。

浇注温度对铸件结晶的影响很大,过热温度较小通常获得细小的结晶组织;相反较高的浇注温度往往获得粗晶组织。一般金属都存在一个“临界温度”,超过此温度进行浇注时,铸件晶粒急剧长大,对于钛合金来说,随着浇注温度的提高,铸件晶粒度也增大,但不存在急剧长大现象,这可能是由通常采用的电弧凝壳炉熔炼特性所决定的在这种条件下,金属过热度很小,不会超过“临界温度”。

浇注速度对钛铸件宏观组织也有一定的影响。试验表明,电弧凝壳炉断弧后立即浇注的铸件晶粒度要比断弧后停几秒浇注的铸件晶粒度粗大得多。在壳式熔炼中,电弧加热与坩埚液保持热平衡,使凝壳具有一定的厚度,停弧后,热平衡遭到破坏,凝壳壁迅速增厚,在凝壳上迅速生长出新的晶粒,由于坩埚强冷的结果,所生长的晶粒往往呈深入液态区的树枝晶体。在浇注时,液体金属强烈地冲刷凝壳壁,这些枝晶体也常被金属流带走而成为铸件的现成结晶核心,随着金属断弧后在坩埚中保持时间的增长或浇注速度的降低,被液体金属带入的固相晶体增多,铸件的结晶组织也随之细化。在金属结晶凝固时施加外力(包括压铸、振动浇注法、离心浇注法等)能够有效提高铸件质量钛合金铸造常用的离心浇注法,获得的离心铸件组织就比较致密,具有良好的力学性能。

变质处理通常是改善金属及合金铸造组织的有效措施之一。但是,在钛合金中加入难熔金属与难熔化合物很难起到变质的作用,因为它们在熔融钛中不稳定,不易成为外来晶核。加入可溶解的表面活性变质剂,如稀土元素Sc、Y、La和Ce等,能够降低形成临界晶核所需的形核功,即降低金属液与晶体之间的界面张力,因而能够有效增加继续生长的晶核数目。试验表明,添加0.5%La(质量分数)具有细化晶粒的作用。为了使变质剂在熔炼时不完全溶解而成为结晶核心,可在凝壳炉自耗电极的一定部位钻一些孔洞,并将稀土元素、难熔金属粉与硼等变质剂填入孔内,使之在熔炼终了前40~60s进入熔池。其中,硼具有最佳的变质效果,在Ti-5Al中以这种方式添加0.01%B(质量分数),可使铸件晶粒度从2~5mm降到0.5mm以下,这时铸件组织更加均匀,力学性能更为稳定。

3.铸造钛合金的热处理

钛合金铸件从液相冷却凝固时,中间经过β→α相变,在室温下,显微组织中保留着结晶体的原始晶界,晶内组织一般呈片状或针状。而铸造钛合金倾向于生成粗大晶粒,而粗晶结构的钛合金性能比较差。因此,和铸钢一样,钛合金可以通过热处理过程中的固态相变来细化晶粒。由于钛合金在淬火时产生的相变应力远远低于钢,所以需要非常快的冷却速度,才能使变形钛合金获得晶粒细化的效果。对于铸造钛合金则基本上没有这种可能性,因为铸造钛合金的原始晶界结构比较复杂且非常稳定。而热处理可以改变铸造钛合金晶内的组织形态,从而在一定程度上改变合金的性能。目前,工业铸造钛合金主要通过热处理来改变组织结构。

(1)α型钛合金 铸态α型钛合金显微组织中一般都保持有原始的β相晶界,晶内组织由片状α相组成,呈一定位向排列。片状α相组织是在固态相变时形成的。金属冷却时,α相首先在β相晶界形核,然后向晶内生长。冷却速度快时,片状α相可贯穿整个晶粒,形成魏氏组织;冷却速度慢时,α相可在晶内形核长大,形成所谓网篮状组织。α相片状的大小,取决于铸件冷却速度与合金元素的含量。位向相同、并排生长的片状α相组成片状α相区,一个晶粒内有数个按一定位向排列的片状α相区,称之为亚晶。在金相显微镜下,钛合金的片状α相之间的边界比较清晰,这种组织通常称为片状组织。纯钛的片状α相之间边界往往显示不出来,仅能够观察到亚晶,这种特征组织通常称为锯齿状组织。α型铸造钛合金在α相区温度热处理时,其显微组织看不出明显的变化,但对机械性能有一定的影响。在α相区温度退火时,随着温度的提高抗拉强度变化并不大,而塑性则有所下降。合金在β相区温度进行热处理时,显微组织中片状α相的厚度主要取决于冷却速度,并与力学性能有密切关系。随着冷却速度降低,强度开始下降,然后保持不变,塑性则有所改善。

α型钛合金从β相区温度快速冷却(淬火)时,往往发生无扩散转变,形成马氏体组织α′。淬火试样在α相区温度回火时,基体上析出清晰的片状α相,并和α′一样呈严格位向排列。这种组织可使合金强度提高,但对塑性并无太大好处。通常,α型铸造钛合金不采用强化热处理,根据钛铸件的大小与复杂程度,一般进行600~750℃的退火处理,精密铸件往往要求采用真空或惰性气体保护下的退火。 (2)α+β型钛合金 α+β型铸造钛合金的铸态金相组织与单相α型铸造钛合金一样,都是以片状α相为特征。在α+β型钛合金组织中,片状α相按一定位向排列基体为保留的β相。原始的β相晶界非常清晰,边界上主要由各种尺寸的α相组成铸态组织受铸件冷却条件的影响,冷却速度慢时,片状α相变得又宽又短,在晶粒内部形成网篮组织;当冷却速度快时,片状α相变得又长又尖,甚至形成针状马氏体组织。α+β型钛合金中的片状α相要比α型钛合金中的细一些,随着合金元素的增加由于固态相变时合金元素含量高的合金扩散系数降低,元素浓度也变得不均匀,片状α相将变得更细。

从β相区温度冷却时,在没有达到进行无扩散的马氏体转变速度时,α相首先从晶界开始生长,然后在晶内形核长大,形成交叠的片状α相。合金从β相区温度水淬得到的马氏体组织,在回火时发生分解。与变形钛合金一样,含β相稳定元素较高的钛合金,在淬火或回火时,也会有ω相出现。在β相区温度加热的铸造α+β型钛合金其强度随冷却速度的降低而下降,这可以用α相质点长大来解释;但冷却速度非常缓慢时,强度反而又回升,塑性也有一定提高,这可能与成分的均匀性有关,当然主要还是取决于α相与β相的比例及元素在它们之中的分配。

和α型钛合金一样,α+β型铸造钛合金在低于相变点的温度下退火时,只发生一些晶内组织的变化;随着退火温度的提高,组织中除了β相增加外,片状α相有可能聚集长大。这种具有较大片状α相的退火钛合金的塑性往往低于铸态时的塑性,例如Ti-6Al-4V铸造钛合金,以前大家采用变形合金的规范,常用800℃或800℃以上的温度退火;而目前多数人推荐采用700℃左右的退火温度。从消除铸件应力与保持组织稳定性来讲,这一温度对Ti-6Al-4V合金是足够的。

在低于β→α+β转变温度、高于马氏体转变温度进行固溶处理,随后水淬,可以使α+β型钛合金获得平衡的α、马氏体与β相组织,时效时在亚稳定β相上沉淀出细小的次生α相,同时马氏体也发生分解。这时合金获得一定强化,但使本来就不太高的铸态塑性进一步明显降低,因此在工业上一般很少采用这种热处理方法。值得注意的是,α+β型铸造钛合金在α+β→β相变点以上不太高的温度范围内处理(不超过β晶粒长大的温度与时间),有可能获得良好的效果。因为在β→α+β相变点以下进行固溶处理的合金,片状α相长大;而在相变点以上进行处理,则消除了原始的片状α相这就提供了产生具有合理尺寸与位向排列的片状α相的可能性,从而进一步改善合金的强度-塑性综合性能。此外,进行固溶缓冷多次循环处理,可使片状α相趋于等轴化从而改善塑性。

(3)β型钛合金 铸造α型钛合金与α+β型钛合金具有形成片状组织的共性,而亚稳定的β型钛合金的铸造组织则与α及α+β型钛合金存在明显的区别,其组织特征为针状组织。β型钛合金中,β相晶粒被保留下来,呈比较细小的等轴状。晶粒内部存在针状的α相析出物或金属间化合物的析出物,随着冷却速度下降,析出物变得粗大这些针状α相呈一定的位向排列,它们大多数集中在晶粒中部,而在晶界附近主要是β相。通常,铸造β钛合金金相组织中β相分解不够均匀,这可能是由于合金元素含量高的铸造β型钛合金的成分偏析所致。由于合金元素含量高,所以在铸造β型钛合金中经常出现枝晶结构,存在显微偏析,这一特点在结晶间隔比较宽的Ti-Ni与Ti-Mo系合金中尤为明显。

与其他铸造合金及变形的β型钛合金不同,对于铸造的β型钛合金,一般采用高温热处理。只有通过高温热处理,才有可能改变原始的铸造组织,使合金均匀化,但必须注意晶粒长大,以避免晶粒粗化降低合金塑性。在对铸态BT15(Ti-3Al-8Mo-11Cr)合金热处理时发现,随着淬火温度的提高,强度和塑性都有所增高;与此相反,变形BT15合金高温(1100℃)淬火后塑性最低。实验证明,铸造BT15合金的铸造组织在1000℃以下实际上是不变的,1000~1100℃淬火的试样组织为在β相基体上弥散分布细小的点状α相析出物。随着冷却速度的降低,强度变化较小,但塑性显著下降,这可能与晶粒长大和α析出相粗化有关。

铸造β-Ш合金(Ti-12Mo-6Zr-4.5Sn)组织中存在明显的等轴亚晶体,它具有很大的热处理潜力,淬火时效后,强度显著增加,且仍保持良好的塑性。此外,该合金的淬透性很好,可以浇注大截面铸件,各部位可保持均匀的机械性能。

4.铸造钛合金的力学性能

铸造钛合金的拉伸性能随温度的变化基本上与变形钛合金相类似,其另外一个特点是具有良好的冲击韧性,在某些情况下其冲击韧性相当于甚至超过同类型变形钛合金一般认为,β型锻造钛合金的断裂韧度优于α+β相区温度锻造的钛合金,铸造钛合金金相组织与β相区温度锻造的钛合金金相组织类似。

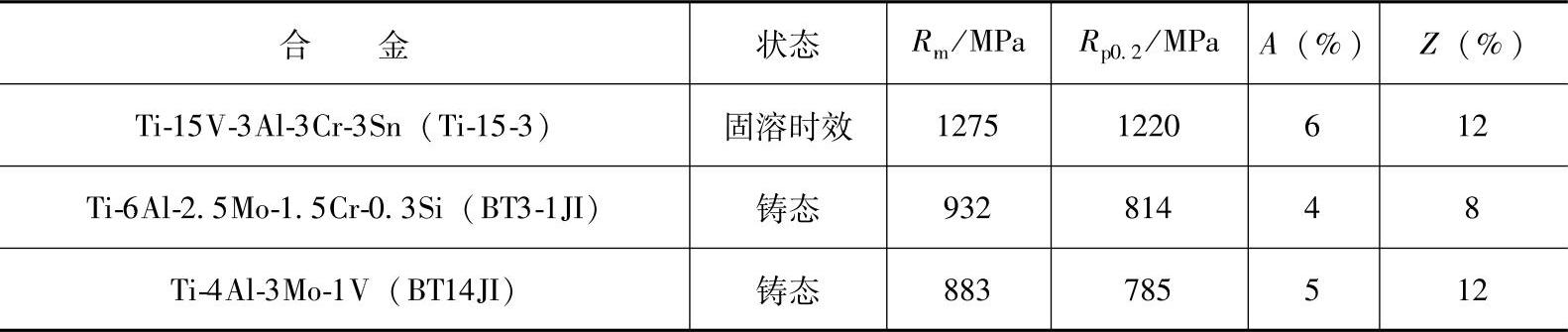

(1)室温拉伸性能 拉伸性能是列于技术条件要求的铸造钛合金的主要验收指标如上所述,铸造钛合金具有良好的室温拉伸性能。表4-11列出了一些还未列入技术条件要求的铸造钛合金的室温性能。

表4-11 铸造钛合金的室温性能

(续

由于铸造组织的特点及铸造缺陷的存在,铸造钛合金的拉伸性能往往低于同类型变形钛合金,在塑性方面表现得更加突出,但与其他金属相比,铸造钛合金的这种拉伸性能下降程度相对比较小。铸造铝合金抗拉强度比同种变形铝合金低达50%,钢为14%镍基合金为33%,而钛合金仅为5%,显示了明显的优越性。和其他铸造合金一样,铸造钛合金的拉伸性能数据分散度较大,采用不同炉次母合金的性能数据存在一定的差异。铸造钛合金的杂质含量,包括氧含量,对其拉伸性能有明显的影响。

(2)硬度 硬度是检验钛合金铸件性能最简易的方法,布氏硬度(HBW)作为钛合金铸件的主要检验性能,已列入国标GB/T 6614—1994与航标HB 5447—1990。美国ASTM367也列入了硬度指标。但美国军标和一些重要的企标,还有俄国、德国、英国的标准,都未将硬度值列入技术条件。洛氏硬度(HRA)在钛合金铸件生产中,用于小型薄壁件的检验;维氏硬度(HV)一般用于对钛合金铸件表面污染层的检验。表4-12列出了几种ZT4与ZT3钛合金铸件的布氏与洛氏硬度值。(https://www.xing528.com)

表4-12 钛合金铸件的硬度值

(3)冲击韧性 我国的航标HB 5447—1990和俄罗斯的OCT190060—1992将冲击韧性列为钛合金铸件的主要检验指标,而其他标准都未列入此项。表4-13列出了几种钛合金铸件所测的冲击韧性值。

表4-13 钛合金铸件的冲击韧性

(4)缺口断裂应力 缺口断裂应力,又称室温缺口断裂强度(Room temperature notched stress rupture),是一种较少使用的力学性能,但美国几家主要使用与生产钛合金铸件的公司,却将其列入技术条件,成为除室温拉伸性能以外的另一项必须检验的性能指标。但在美国航空材料标准(如AMS 4985B-97 Ti-6Al-4V熔模铸造合金标准)中并未列入缺口断裂应力性能指标。

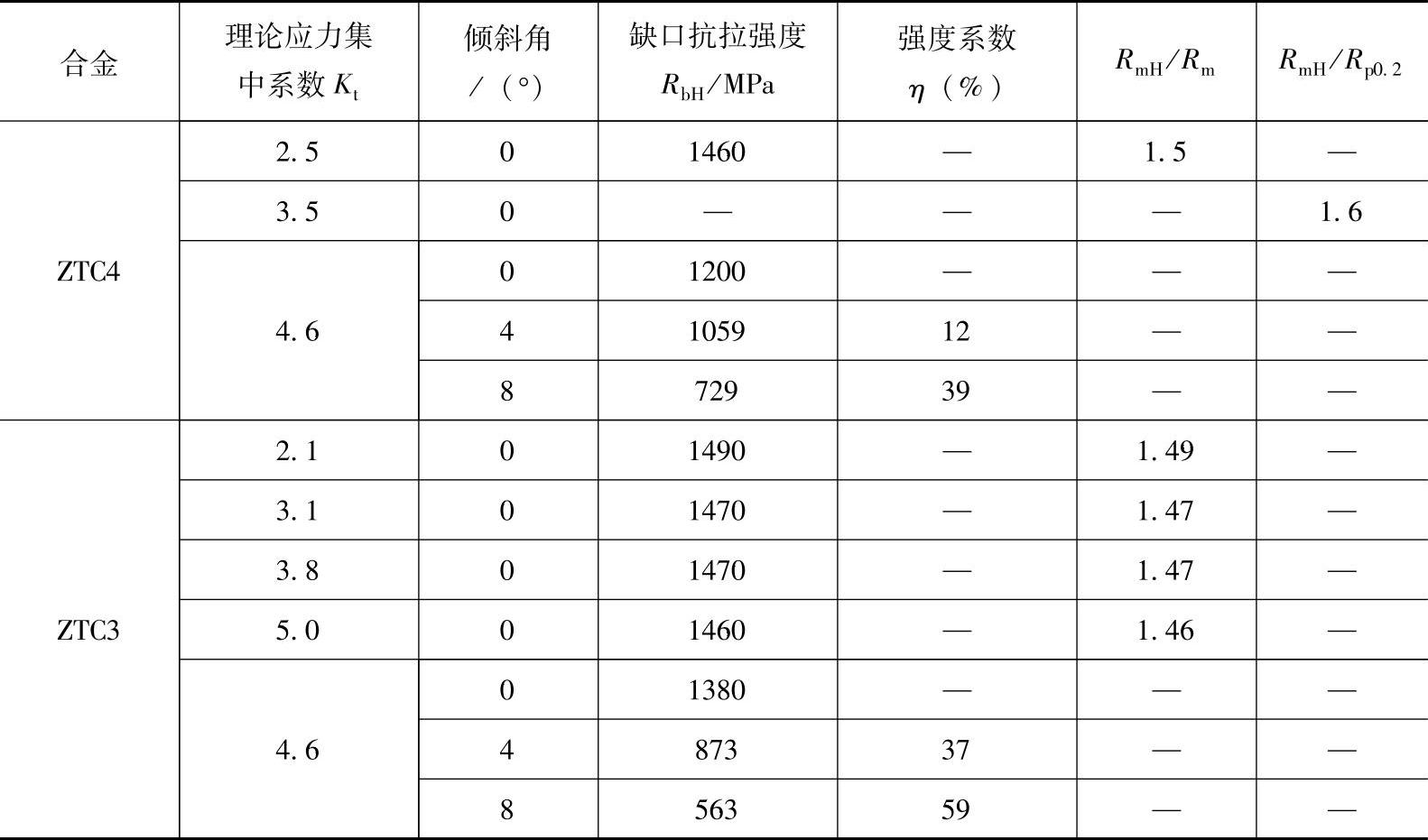

(5)缺口抗拉强度和缺口敏感性 表4-14列出了ZTC4和ZTC3铸造台合金的缺口抗拉强度及在不同缺口或倾斜角时的缺口敏感系数。

表4-14 铸造钛合金的缺口抗拉强度和敏感系数

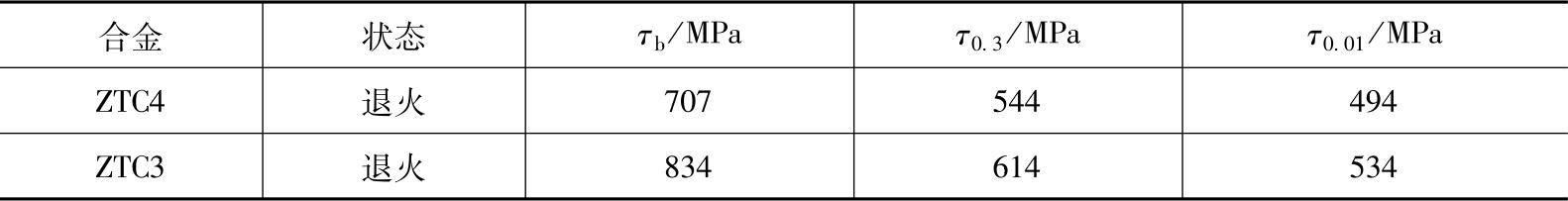

(6)扭转和切变性能 表4-15列出了ZTC4和ZTC3铸造钛合金的室温扭转性能

表4-15 铸造钛合金的室温扭转性能

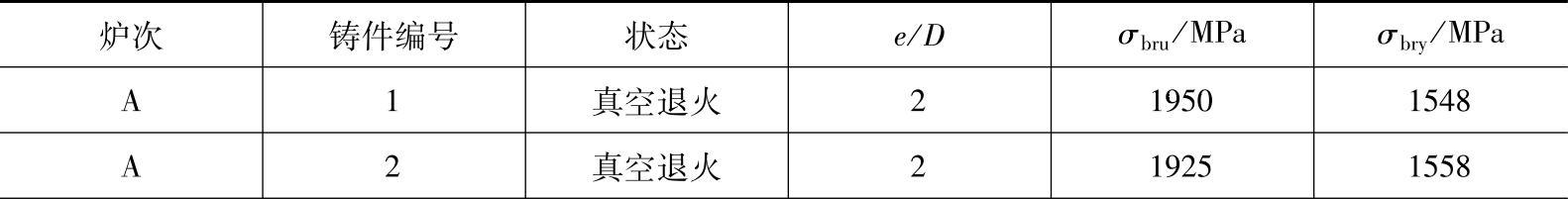

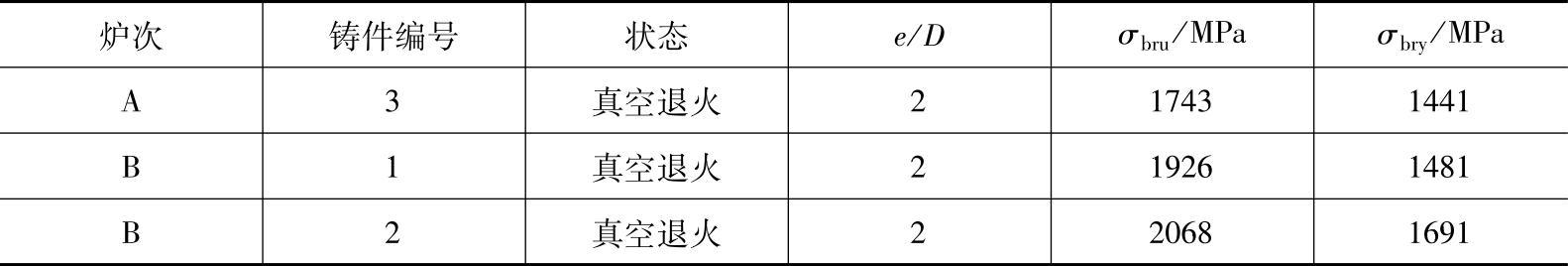

(7)承载性能 表4-16列出了LTV公司Vought分部所作室温承载性能数据,试样是从Ti-6Al-4V钛合金拼合轮缘铸件上切取,试样的边距e与孔径D之比为2。

表4-16 铸造Ti-6Al-4V合金室温承载性能

(续

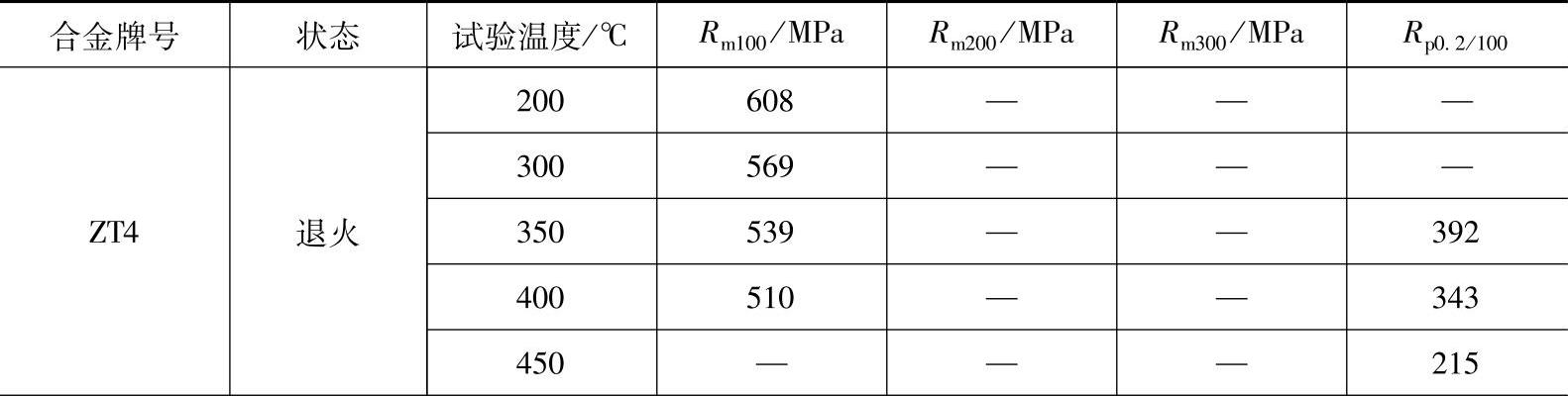

(8)高温拉伸性能 铸造钛合金拉伸性能随温度的变化基本上与变形钛合金相类似,表4-17列出了两种钛合金在不同温度下的拉伸性能。

表4-17 铸造钛合金的在不同温度下的拉伸性能

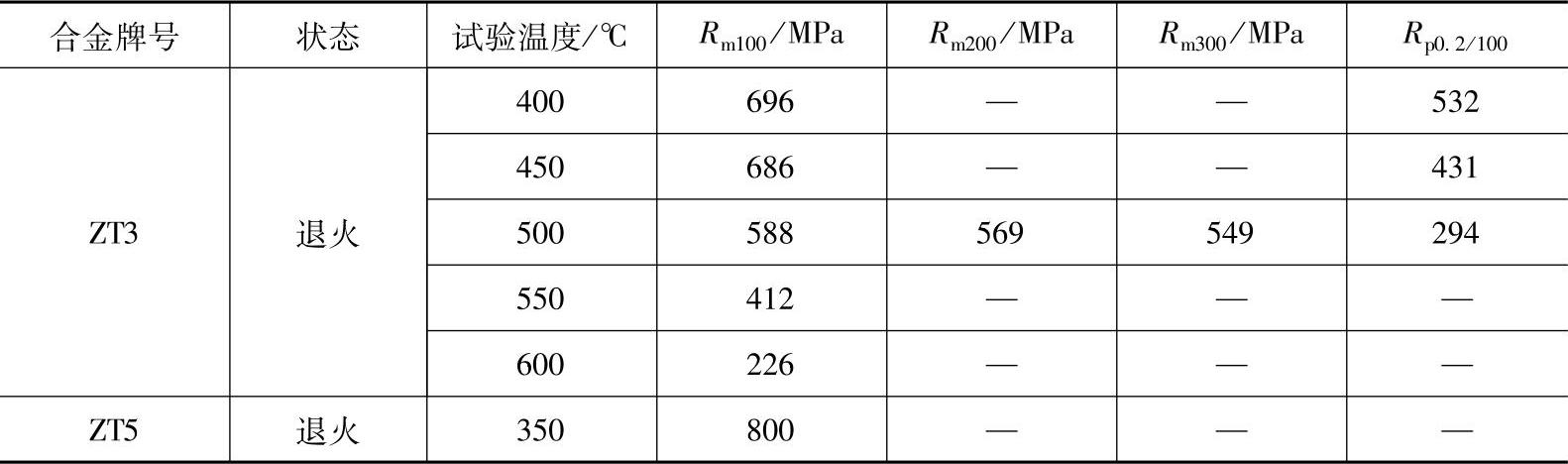

(9)持久、蠕变性能 表4-18列出了铸造钛合金的持久和蠕变性能,目前工业铸造钛合金的持久、蠕变性能基本处在同类变形合金的一个水平上。但有理由可以预期当高温合金使用温度超过临界温度,即钛合金由穿晶断裂转向晶界断裂时,晶界稳定的新型铸造钛合金将具有更好的持久、蠕变性能。

表4-18 铸造钛合金的持久和蠕变性能

(续

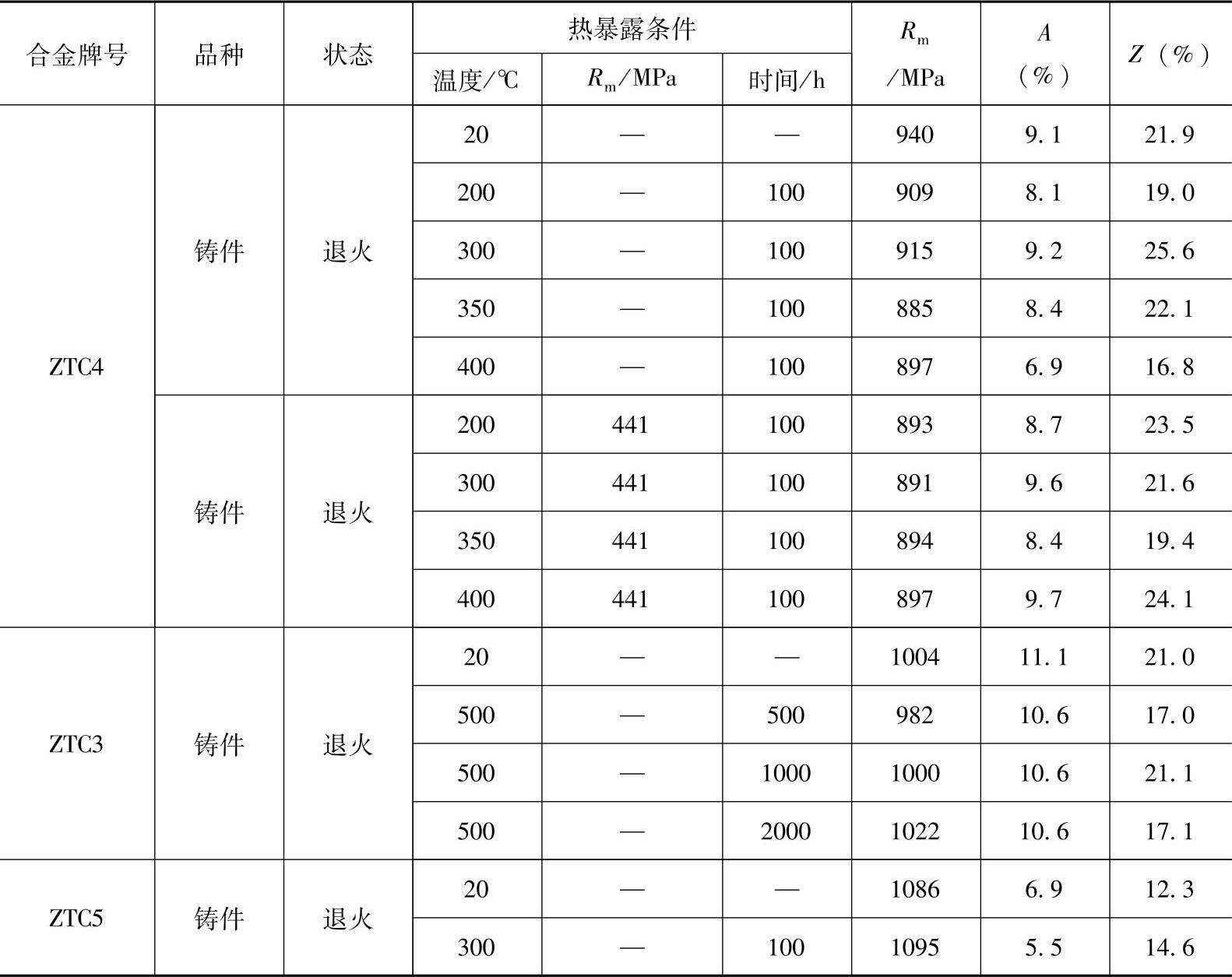

(10)热稳定性能 热稳定性能对钛合金铸件在高温下的使用非常重要。它主要受合金组织的稳定性和表面抗氧化能力的影响。由表4-19可以看出,ZTC4铸件在350℃以下、ZTC3在500℃以下和ZTC5在300℃以下,均具有良好的热稳定性能,它们的试样在相应温度下长期暴露后,其室温抗拉强度与塑性均无变化。值得注意的是,ZTC4合金铸件,在350℃下加载应力441MPa,暴露100h后,其室温性能也是稳定的。ZTC3合金在500℃下经过长达2000h的暴露,室温拉伸性能变化不大。

表4-19 铸造钛合金试样热暴露(加载与不加载)后的拉伸性能

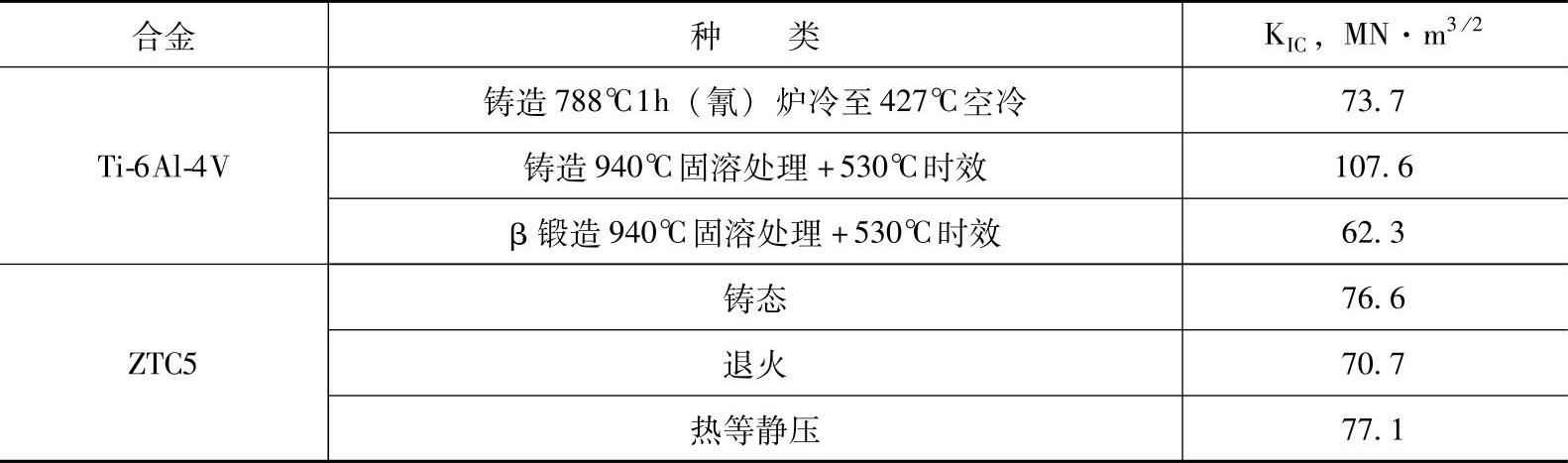

(11)断裂韧度 铸造钛合金的一个特点是具有良好的断裂韧度。表4-20列出了铸造与锻造Ti-6Al-4V合金与ZTC5铸件的断裂韧度。从中可以看出铸造钛合金具有较高的断裂韧度,在固溶时效状态下,性能更是有所提高。

表4-20 铸造与锻造钛合金断裂韧度

(12)裂纹扩展速率与疲劳性能 铸造钛合金的疲劳裂纹扩展速率,与同种β相区温度退火的变形钛合金处在同一水平上。它们具有相类似的片状、针状魏氏组织。与变形钛合金相比,铸造钛合金的光滑高周疲劳性能比较低。这是因为铸造钛合金的晶粒更粗大,并且存在疏松、夹杂和偏析等铸造缺陷。而铸造钛合金的缺口高周疲劳性能稍高于同类锻造钛合金的性能,这一特点在高的断裂周期范围表现得更为明显。热等静压处理可以改善铸造钛合金铸件的疲劳性能。一切细化组织和晶粒的特殊热处理(固溶热等静压处理、循环热处理及氢化处理)均可以改善铸造钛合金的高周疲劳强度,使其接近和达到同类变形钛合金的水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。