1.审图

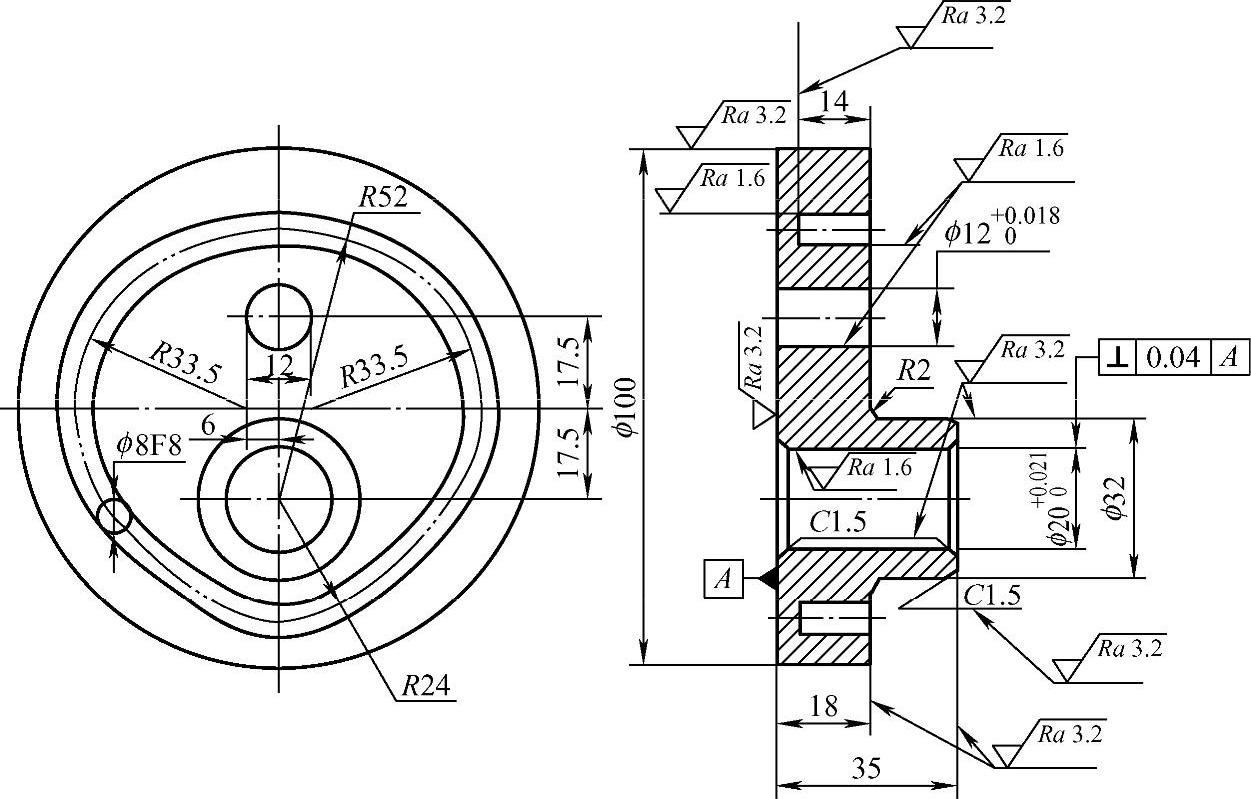

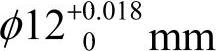

图2-1所示为平面槽凸轮,主要分析凸轮轮廓形状、尺寸和技术要求、定位基准及毛坯状况等。此平面槽凸轮的轮廓由四段圆弧和两段直线组成。需使用两轴联动的数控铣床。材料为铸铁,切削加工性好,稳定不变形。凸轮槽侧面与  、

、  两个内孔表面质量要求较高,凸轮槽内、外轮廓面和

两个内孔表面质量要求较高,凸轮槽内、外轮廓面和  孔与底面有垂直度要求。

孔与底面有垂直度要求。

图2-1 平面槽凸轮

2.加工方案根据上述分析,凸轮槽内、外轮廓侧面与  、

、  两个内孔表面质量要求较高,凸轮槽内、外轮廓面和

两个内孔表面质量要求较高,凸轮槽内、外轮廓面和  孔与底面有垂直度要求。因此,应分别用粗、精加工两个阶段完成。凸轮槽内、外轮廓由粗铣、精铣完成;

孔与底面有垂直度要求。因此,应分别用粗、精加工两个阶段完成。凸轮槽内、外轮廓由粗铣、精铣完成;  、

、  两个孔采取钻、扩、铰的方法加工。

两个孔采取钻、扩、铰的方法加工。

3.选择数控加工内容

根据数控加工的特点,选择普通机床无法加工或加工难度大、质量难以保证的内容作为数控加工的优先内容。因此凸轮槽内、外轮廓应选作数控铣削加工的内容,其余则由普通机床来完成。

4.装夹方案的选择

对于一般小型凸轮,可利用凸轮上的装配孔用心轴定位、压紧即可;对于大型凸轮,一般可用等高垫块垫在工作台上,然后用压板螺栓在凸轮的孔上压紧;若为外轮廓平面盘状凸轮,垫块要垫在凸轮轮廓形面以内,避免在加工时与铣刀发生干涉。根据本平面槽凸轮的结构特点,最适宜采用“一面两孔”定位,故需设计一“一面两销”专用夹具。加工前先固定垫块,使两定位销孔的中心连线与机床的X轴平行,垫块的平面要保证与工作台面平行,并用百分表检查。

图2-2 过渡圆方式切入切出

注:图中序号为加工顺序。

5.进给路线的确定

进给路线包括平面内进给和深度进给两部分。(https://www.xing528.com)

(1)平面内进给 外凸轮廓从切线方向切入,内凹轮廓从过渡圆弧切入(图2-2)。

(2)深度进给 有两种方法:

1)在OXY(或OYZ)平面内来回铣削,逐步进给到需要的深度。

2)先钻一工艺孔(落刀孔),然后从工艺孔进给到所需深度。进刀点应选在圆弧与直线的交点上,两种进给方法均可以。铣削方式采用顺铣,因为顺铣方式具有功率消耗小、刀具磨损小、工作平稳、振动小、表面粗糙度值低等优点,即从进刀点开始,铣外凸轮廓时,顺时针方向进给;铣内凹轮廓时,逆时针方向进给。

6.刀具及切削用量的选择

该工件材料为铸铁,为典型的脆性材料,切削生成崩碎切屑,被切金属层频繁地无规则断裂,使切削过程不太平稳,对切削刃有很大的冲击,因此就要求刀具材料具有较高的强度和冲击韧性。粗铣选用高速钢立铣刀,精铣选用YG类硬质合金立铣刀。

YG类硬质合金与YT类相比,具有较高的抗弯强度和冲击韧性。另外,YG类比YT类有较好的导热性能,有利于切削热从“刃区”传散,降低刃区温度。因此,YG类硬质合金是目前加工铸铁最合适的刀具材料。YG8适合于余量不均匀的粗铣加工,YG6、YG3适合于均匀余量的粗、精铣削。

硬质合金刀具切铸铁时宜采用比切削钢时较低的切削速度。切削用量的选用规律是:工件材料的硬度越高经济切削速度越低;粗加工时背吃刀量和进给量大,切削速度低;精加工时被吃刀量和进给量小,切削速度高。

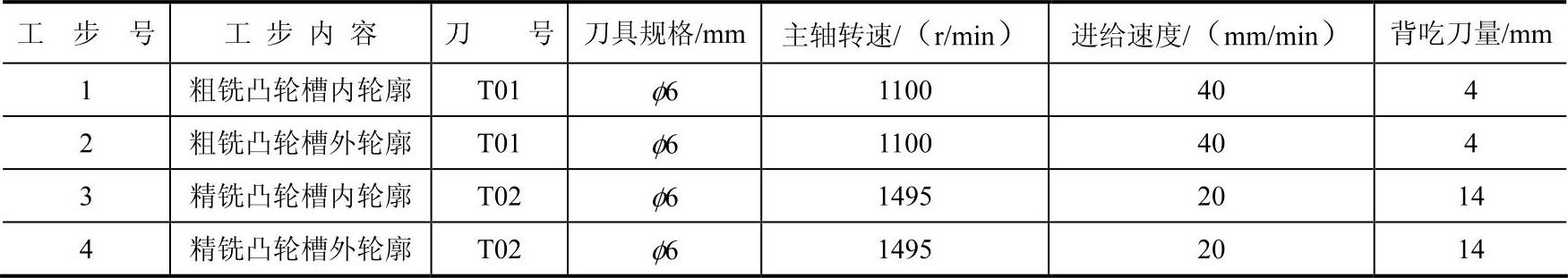

本例粗铣选用φ6mm高速钢细齿立铣刀(为什么选φ6mm不选φ8mm的刀一次将内外轮廓表面同时加工出?原因是:凸轮槽的槽宽尺寸是8F8mm,若用φ8mm的铣刀,则不能保证槽宽精度,用φ6mm的铣刀可通过程序采用“两边靠”的方法保证槽宽精度),精铣选用φ6mm硬质合金细齿立铣刀。主轴转速和进给速度是:主轴转速粗铣取1100r/min,精铣取1495r/min进给速度粗铣取40mm/min,精铣取20mm/min,刀具及切削用量见表2-1。

槽深14mm分三次完成,第一次背吃刀量8mm,第二次5mm,剩余的1mm在精铣轮廓时一起完成。凸轮槽两侧面精铣余量留0.3~0.5mm即可。

表2-1 刀具及切削用量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。