清洗方式一般分为物理清洗和化学清洗。

(一)化学清洗剂

常用于中央空调水循环系统中设备和管道化学清洗剂主要有以下几种。

1.无机酸类酸洗剂 常用作酸洗剂的无机酸有盐酸、硫酸、硝酸和氢氟酸。无机酸能电离出大量氢离子(H+),因而能使水垢和水锈的锈层及金属的腐蚀物快速溶解。

由于氢离子能氧化铁,因此对金属有潜在的腐蚀性。为了防止在酸洗过程中对金属产生腐蚀,通常要在酸洗液中加入缓蚀剂。

(1)盐酸(HCL)。盐酸用于化学清洗时的浓度为2%~7%,加入缓蚀剂的配方为:盐酸5%~9%,乌洛托品0.5%,盐酸5%~8%,乌洛托品0.5%,冰醋酸0.4%~0.5%,苯胺0.2%。

(2)硫酸(H2SO4)。硫酸用于化学清洗时的浓度一般不超过10%,加入缓蚀剂的配方为:硫酸8%~10%,若丁0.5%。

硫酸不适用于有碳酸钙(CaCO3)的设备和管道,否则会生成溶解度极低的二次沉淀物,给清洗造成困难。

(3)硝酸(HNO3)。硝酸用于化学清洗时的浓度一般不超过5%,加入缓蚀剂的配方为:硝酸8%~10%和“兰五”(兰五的成分为乌洛托品0.3%,苯胺0.2%,硫氰化钾0.1%)。

用硝酸清洗形成的清洗废液含有亚硝酸盐这种强致痛物质,因此其废液排放受到环境保护的严格限制。

(4)氢氟酸(HF)。氢氟酸是能溶解硅的非常有效的溶剂,所以它常用来清洗含有二氧化硅(SIO2)等沉积物,而旦它还是很好的铜类清洗剂。一般用于化学清洗时,其浓度在2%以下。应注意的是,氢氟酸有毒,使用时不能用手触摸。

2.有机酸类酸洗剂

(1)氨基磺酸(NH2SO3H)又称固体硫酸。用以去除铁、铜、钢、不锈钢等材料制造的设备和管道表面的水垢和腐蚀物。利用氨基磺酸水溶液进行清洗时,温度要控制在66℃以下(防止氨基磺酸分解),浓度不超过10%。

(2)羟基乙酸(HOCH2COOH)。羟基乙酸易溶于水,腐蚀性低,无臭,毒性低,生物分解能力强,对水垢有很好的溶解能力,但对锈垢的溶解能力不强,所以常与甲酸混合使用,以达到对锈垢溶解良好的效果。

3.碱洗剂 常用的为碳酸钠(Na2CO3)。碳酸钠又称纯碱,为白色粉末,它可以使油脂类物质疏松、乳化或分散,变为可溶性物质。在实际碱洗过程中,常将几种碱洗药剂配合在一起使用,以提高碱洗效果。常用的碱洗配方为:氢氧化钠0.5%~2.5%,碳酸钠0.5%~2.5%,磷酸三钠0.5%~2.5%,表面活性剂0.05%~1%。

(二)物理清洗

物理清洗主要是利用水流的冲刷作用来去除设备和管道中的污染物;化学清洗则是采用酸或碱或有机化合物的复合清洗剂来清除设备和管道中的污染物。

利用清洁的自来水以较大的水流速度(不小于1.5m/S)对与冷却水接触的所有设备和管道进行5~8H的循环冲洗,借助水流的冲击力和洗刷力来清除设备和管道中的泥沙、松散沉积物和各种碎屑杂物,并通过主管道的最低点或排污口排放掉清洗水,同时拆洗Y形水过滤器。

水冷式冷凝器的清洗时可采用拉刷法、磁化法、刮刷法等方法。对蒸发器来说,由于内部的换热铜管管径较小,为避免系统清洗出来的污泥杂物堵塞换热管,清洗水应从热交换器的旁路管通过。

物理清洗比化学清洗方法能节约费用,可避免化学清洗后清洗废液的处理排放问题,而且不会造成清洗的设备和管道腐蚀。但是物理清洗方法需要在中央空调系统停止运行后才能进行,而且清洗操作时劳动强度大,还容易造成设备和管道内表面损伤等。

(三)化学清洗

化学清洗是通过化学药剂的化学作用,使被清洗设备和管道中的沉积物溶解、疏松、脱落或剥离的清洗方法。化学清洗一般可采用下述方法进行:

(1)酸洗法(简称酸洗)是利用酸洗液与水垢和金属腐蚀产物进行化学反应生成可溶性物质,达到将其去除的目的。

(2)碱洗法(简称碱洗)是利用碱性药剂的乳化、分散和松散作用,去除系统中的油污及油脂等。其主要用于去除设备内的油污或预涂的除锈剂,此外还用来中和酸洗后的酸性水。

(3)有机化合物清洗法是利用有机化合物,如有机磷酸盐和聚丙烯酸钠的混合物,配制成具有杀菌、分散、剥离、溶解等作用的清洗剂,投入水系统中进行清洗,或将有机化合物清洗剂投到循环水系统中进行清洗。

化学清洗能够将沉积物彻底清除,清洗效果好;可以进行不停机清洗,使中央空调系统照常运行;清洗操作比较简单。但是化学清洗易对设备和管道产生腐蚀,产生的清洗废液易造成二次污染,而清洗费用相对较高。

(四)停机化学清洗

化学清洗一般程序为:水冲洗→杀菌灭藻清洗→碱洗→水冲洗→酸洗→水冲洗→中和钝化(或预膜)。

1.水冲洗 水冲洗的作用是尽可能冲洗掉回路中的灰尘、泥沙、脱落的藻类以及腐蚀物等一些疏松的污垢。冲洗时水的流速以大于0.15m/S为宜,必要时可作正反向切换冲洗。

2.杀菌灭藻清洗 杀菌灭藻清洗的作用是杀灭回路中的微生物,并使设备和管道表面附着的生物性污垢剥离脱落。在排尽冲洗水后重新将回路注满水,并加入适当的杀生剂,然后开泵循环清洗。在清洗过程中,应定时测定水的浊度变化,以掌握清洗效果。

3.碱洗 碱洗的主要作用是清除系统中的油污,以保证酸洗均匀。其方法是在重新注满水的回路中加入适量的碱洗剂,并开泵循环清洗,当回路中的碱度和油含量基本趋于不变时即可结束碱洗,排尽碱洗水。

4.碱洗后的水冲洗 碱洗后的水冲洗是为了清除系统中残留的碱洗液,并将部分杂质带出回路。在冲洗过程中要经常测试排出的冲洗水的PH值和浊度,当排出的水呈中性或微碱性,且浊度降低到一定标准时,水冲洗即可结束。(https://www.xing528.com)

5.酸洗 酸洗的作用是清除系统中的水垢和腐蚀产物。其方法是在系统中充满水后,将酸洗剂加入回路中,然后开泵循环清洗。在可能的情况下,应切换清洗液的循环流动方向。

清洗过程中,应定期(一般每半小时一次)测试酸洗液中酸的浓度、金属离子(FE2+、FE3+、Cu2+)的浓度、PH值等,当金属离子浓度趋于不变时即为酸洗终点,排尽酸洗液即可。

6.酸洗后的水冲洗 水冲洗是为了清除系统中残留的酸洗液和脱落的固体颗粒。其方法是用大量的水对系统进行开路冲洗,在冲洗过程中,每隔10mIN测试一次排出的冲洗液的PH值,当接近中性时停止冲洗。

7.中和钝化(又称预膜)空调水系统经过酸洗后,其金属表面处于十分活泼的活性状态,很容易重新与氧结合而被氧化生锈。因此,设备或管道在清洗后暂时不使用时,就需要进行钝化处理,然后加以封存。

钝化是指用金属经阳极氧化或化学方法(如强氧化剂反应)处理后,由活泼态转变为不活泼态(钝态)的过程。钝化后的金属由于表面形成紧密的氧化物保护薄膜,从使管道不易被腐蚀。常用的钝化剂有磷酸氢二钠(Na2HPO4)和磷酸二氢钠(NaH2PO4),在90℃下钝化1H即可。

(五)不停机化学清洗

在有些情况下,中央空调系统需要清洗但又不能停止供冷或供暖,此时就要采用不停机的化学清洗方法。

对于冷却水系统,通常利用冷却塔的集水盘(槽)作为配液容器。将各种清洗药剂直接加入冷却塔的集水盘(槽)中,通过冷却水的循环流动,将清洗药剂带到系统各处产生清洗作用。

对于冷冻水系统,清洗时是利用膨胀水箱或外接配液槽来加入清洗药剂。使用膨胀水箱加药时,在加药后应从系统的排污口排除一些冷冻水,使膨胀水箱的药剂能吸入系统中。若使用外接配液槽时,配液槽与系统的连接管要接在冷冻水泵的吸入口段。在清洗药剂吸入系统后,药剂会随冷冻水循环流到系统各处,同时产生清洗作用。

由于不停机清洗不存在清洗后系统不使用的问题,因此在清洗后也就不需要钝化而只需要预膜。此外,一般在使用的中央空调循环水系统中,油污存在的可能性不大,因而也不需要进行碱洗处理。此时,中央空调循环水系统不停机化学清洗的程序为:杀菌灭藻清洗、酸洗、中和、预膜。

1.杀菌灭藻清洗 在进行杀菌灭藻清洗时,当看到系统中的水比较浑浊时,可从系统的排污口排放部分水,并同时由冷却塔或膨胀水箱补足新水,以达到使浊度降低即稀释的目的。

2.酸洗 在酸洗前要先向系统中加入适量的缓蚀剂,待缓蚀剂在系统中循环均匀后再加入酸洗剂。一般不停机酸洗要在低PH值下进行,通常维护PH值为2.5~3.5。

在酸洗过程中,可以加入一些表面活性剂,如多聚磷酸盐等来促进酸洗效果。

酸洗后应向系统中补充新水,同时从排污口排放酸洗废液,以降低系统中水的浊度和铁离子浓度。然后加入少量的碳酸钠中和残余的酸,为预膜做好准备。

3.预膜 预膜处理是为了保护金屑表面不被腐蚀,原理是利用某些化学药剂与水中的两价金属离子(如Ca2+、ZN2+、FE2+等)形成络合物,在金属表面形成一层非常薄的膜,牢固地粘附在金属表面上,从而抑制水对金属的腐蚀,也包括防止微生物的腐蚀。这种膜常称为保护膜或防腐蚀膜。

预膜处理的操作方法是向循环水系统中投加某些化学药剂,使与循环水接触的所有经清洗后的设备、管道金属表面形成一层非常薄的、能抗腐蚀、不影响热交换、不易脱落的、均匀致密的保护膜的过程。

在确认系统已清洗干净并换入新水后,投加预膜剂,起动水泵使水循环流动20~30H进行预膜。预膜后如果系统暂不运行,可任由药水浸泡;如果预膜后即转入正常运行,应于一周后分别投加缓蚀阻垢剂和杀生剂。

经预膜处理后的系统,一般均能减轻腐蚀,延长设备和管道的使用寿命,保证连续安全地运行,同时能缓冲循环水中PH值波动的影响。

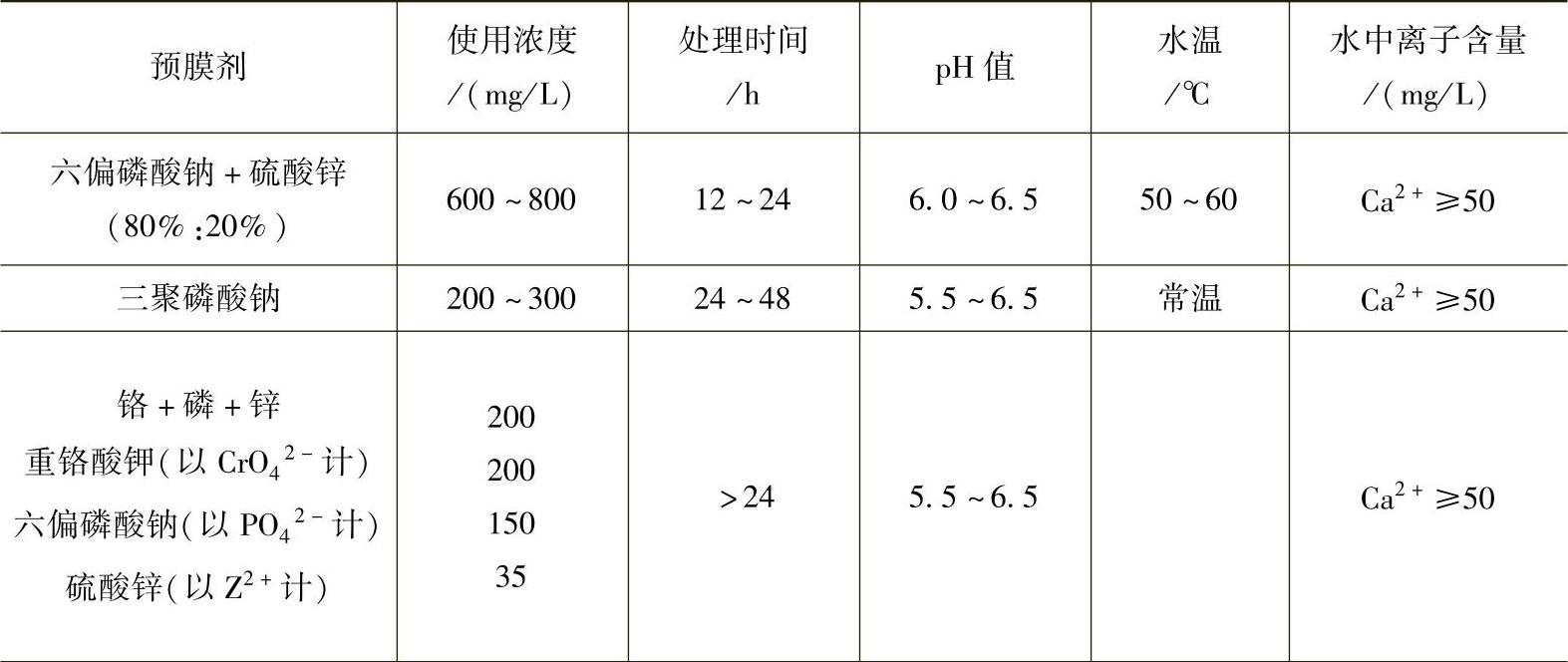

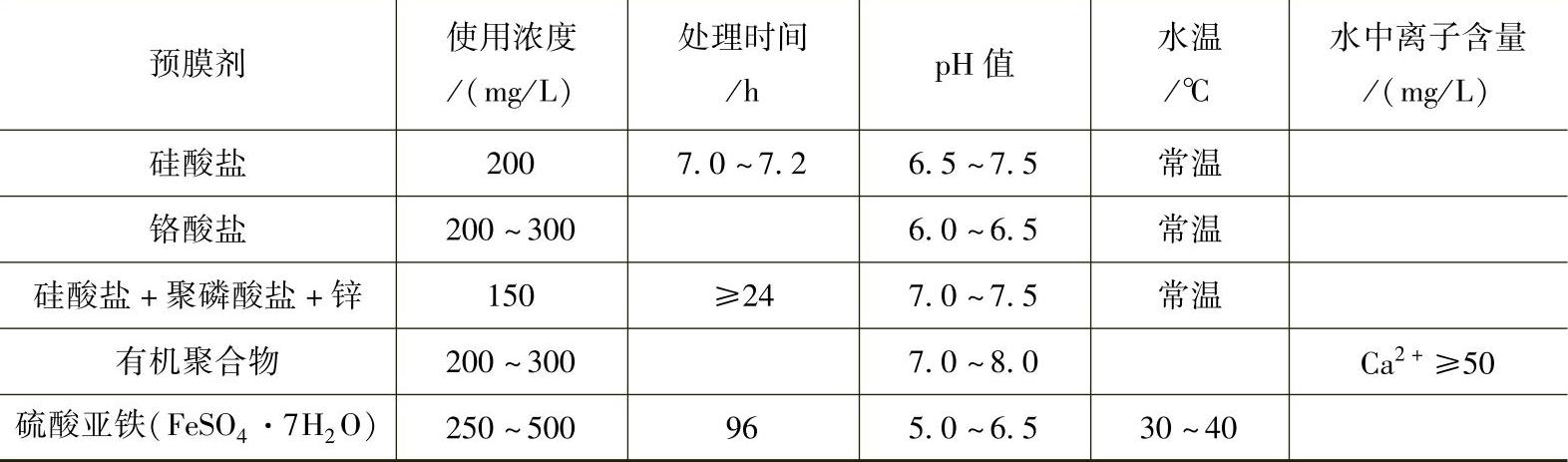

抑制剂用作预膜剂时的主要控制条件,见表6-9。其中以“六偏磷酸钠+硫酸锌”应用较多,而“硫酸亚铁”多用于铜管冷凝器中。

表6-9 抑制剂用作预膜剂时的主要控制条件

(续)

保护膜的质量与成膜速度除了与使用的预膜剂直接有关外,还受以下到因素的影响:

(1)水温。水温高有利于分子的扩散,加速预膜剂的反应,成膜快、质地密实。当需要维持较高温度,而实际中难以做时,一般可以通过加长预膜时间来弥补。

(2)水的PH值。水的PH值过高会产生磷酸钙沉淀,同时还会影响膜的致密性和与金属表面的结合力。如PH值低于5则将引起金属的腐蚀,因此要严格控制水的PH值,一般应将PH值控制在5.5~6.5为宜。

(3)水中钙(Ca2+)与锌(ZN2+)离子。钙与锌离子是预膜水中影响较大的两种离子。如果预膜水中不含钙或钙含量较少,则不会产生密实有效的保护膜。一般规定预膜水中的钙含量不能低于50mg/L锌离子能促进成膜速度,在预膜过程中,锌与聚磷酸盐结合能生成磷酸锌,从而牢固地附着在金属表面上,成为其有效的保护膜,所以在聚磷酸盐预膜剂中都要配入锌盐。

(4)铁离子和悬浮物。铁离子和悬浮物都直接影响成膜的质量,如水中悬浮物较多,生成的膜就较为松散,抗腐蚀性能就会下降。一般应采用过滤后的水或软化水来配制预膜剂。

(5)预膜剂的浓度。不论采用何种预膜剂,均应根据当地水质特性所做的试验效果来确定预膜剂的使用浓度。

(6)预膜液流速。在预膜过程中,一般要求预膜液流速要高一些(不低于1m/S)。流速大,有利于预膜剂和水中溶解氧的扩散,因而成膜速度快,其所生成的膜也较均匀密实。但流速过高(大于3m/S),则又可能引起预膜液对金属的冲刷侵蚀;如流速太低,成膜速度就慢,且生成的保护膜也不均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。