1.1035(L4)板与+TA2钛板组合的TIG焊实例

电解槽阳极是由厚8mm的工业纯铝1035板(L4)和厚2mm的工业纯钛板TA2所焊成。铝板于焊前应先在60~80℃的苛性钠溶液(150~180g/L)中腐蚀0.5~2.0min,再在流动水中冲洗,然后在20℃的质量分数为30%的HNO3溶液中浸泡0.5~10min;钛板在焊前应进行刮削或在HCl(250mg/L)和NaF(40~50g/L)溶液中进行腐蚀清洗。其焊接方法为手工TIG焊,用铝丝作为填充材料躺在焊接处的钛板一侧,牌号为2A50(LD4)直径3mm。接头形式为搭接时,焊接电流为190~200A,正面氩气流量为10L/min,背面流量为15L/min;接头形式为角接时,焊接电流为270~290A,正面氩气流量为10L/min,背面流量为12L/min,1035(L4)工业纯铝板与TA2工业纯钛板组合TIG焊的焊接参数见表4-16。

表4-16 1035(L4)工业纯铝板与TA2工业纯钛板组合TIG焊的焊接参数

焊接过程应尽可能地进行快速连续焊,以防止钛板熔化。实际上铝板与钛板组合的手工TIG焊,只能使铝板熔化,熔化的铝板附在被加热的钛金属板上,在钛板上成为钎焊焊缝,铝板本身作为钎料。因此,操作很难掌控。一般将这种方法称为TIG焊或TIG-钎焊,但都不能改变其焊接的实质。有些参考文献称之为TIG-钎焊法,这是一种既无专用钎剂也无专用钎料的特定的TIG-钎焊方法。

2.Al+Ti组合搭接接头的TIG-钎焊

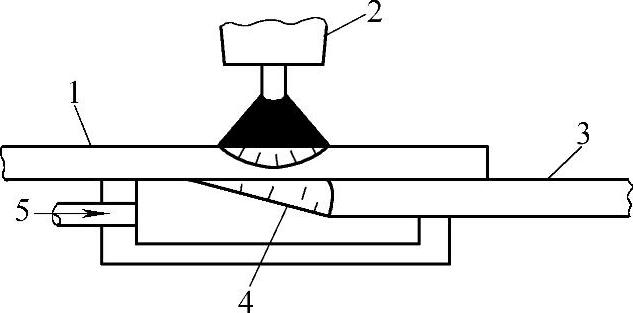

为了不使接合面的钛熔化,且保持铝的温度不高于800~850℃,可采用熔焊-钎焊法来焊接钛与铝。即如图4-13所示,采用TIG焊方法加热钛母材,并使之仅部分发生熔化而不熔透,且其热量却能将背面搭接的铝板熔化。在氩气保护下,液态铝在清洁的钛板背面形成填充金属,即钎焊焊缝。这种方法要求严格的焊接工艺以保证熔池温度不超过850℃,这就使得工艺变得很复杂,实现的难度很大。为此,改进的熔焊-钎焊法则预先在钛母材的焊接坡口上覆盖铝过渡层,覆盖的方法可用堆焊或将钛母材焊接坡口浸入熔融的工业纯铝中进行渗铝处理等。

3.铝与钛组合的扩散焊

为了消除铝与钛金属表面上的油脂和氧化膜,焊前先用HF去除氧化膜,然后用丙酮进行清洗,使钛与铝表面紧密地接触。钛与铝的组合可直接进行真空扩散焊,但焊接接头的塑性和强度会很低。因此,可采用三种不同的工艺进行铝与钛组合的真空扩散焊:在钛表面镀铝进行扩散焊;先在钛表面渗铝,然后与铝进行扩散焊;可在铝与钛之间夹铝箔作为中间过渡层进行扩散焊。

图4-13 钛与铝的熔焊-钎焊法示意图

1—钛板 2—TIG焊枪 3—铝板 4—钎焊焊缝 5—惰性气体

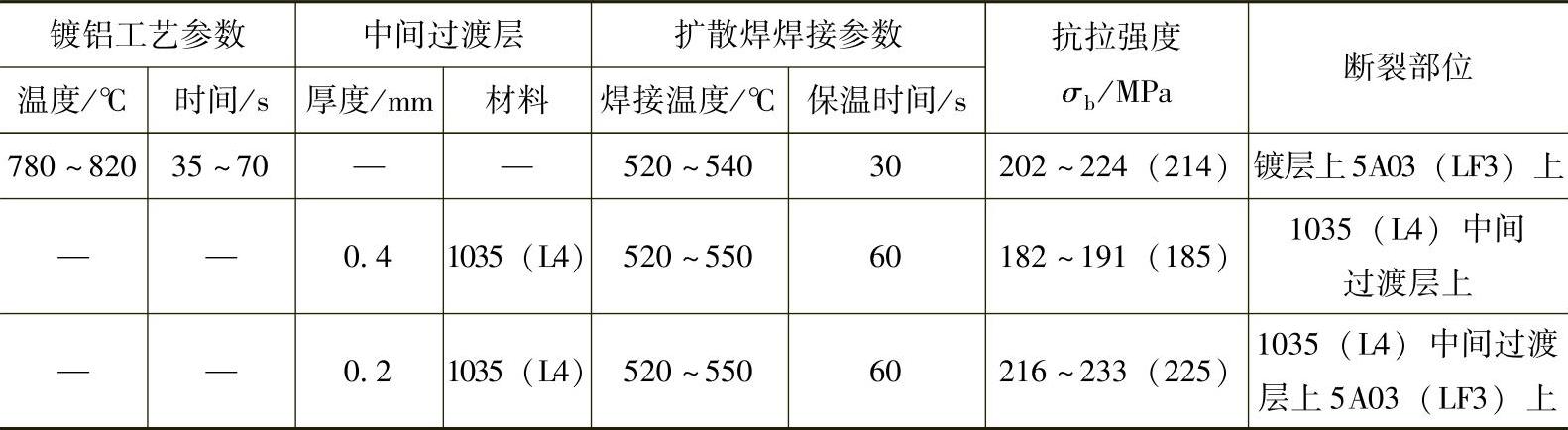

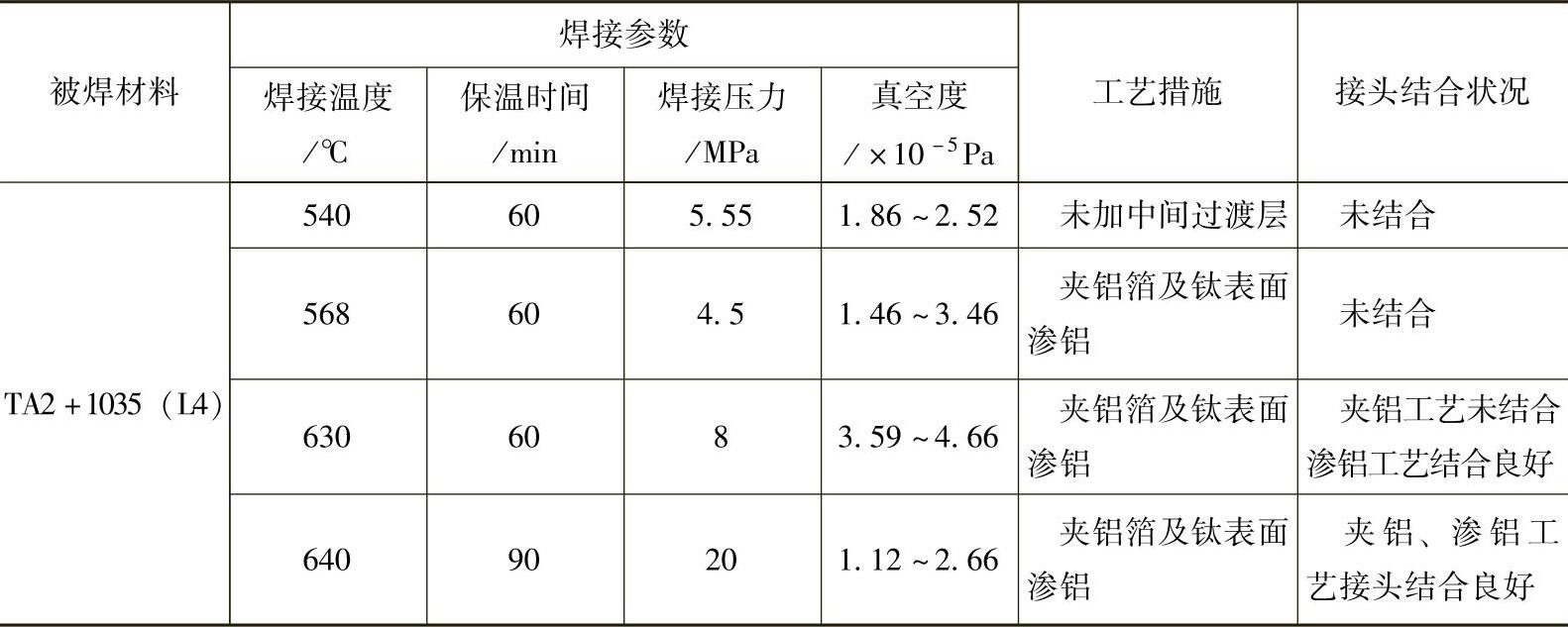

在钛金属表面先镀铝,再进行铝与钛组合的真空扩散焊时,应加入中间过渡层(一般采用1035纯铝)铝与钛组合的真空扩散焊的焊接参数为:焊接温度520~550℃,保温时间30min,焊接压力7~12MPa,真空度5×10-4Pa。采用在钛表面镀铝的(TA7)纯钛与5A03(LF3)防锈铝组合扩散焊的焊接参数见表4-17。夹铝工艺中采用的铝箔的厚度为0.4mm。1035(L4)纯铝与(TA2)工业纯钛组合真空扩散焊的焊接参数见表4-18。

表4-17 TA7纯钛与5A03(LF3)防锈铝组合扩散焊的焊接参数及接头性能

注:1.抗拉强度括号内数值为平均值。(https://www.xing528.com)

2.括号内材料内牌号为纯铝的旧牌号,下同。

表4-18 1035(L4)纯铝与(TA2)工业纯钛组合真空扩散焊的焊接参数

铝与钛组合真空扩散焊的焊接参数为:焊接温度630℃,保温时间60min,焊接压力8MPa时,采用渗铝工艺的接头产生了相当程度的扩散结合。在两个界面处存在着大范围的结合痕迹,界面发生了一定程度的扩散结合,但是结合情况还比较差。采用夹铝工艺扩散焊的试样仍旧没有发生大面积的显著扩散结合。当焊接温度为640℃,保温时间90min,焊接压力20MPa时,采用渗铝和夹铝箔工艺扩散焊的两组试样均产生了较好的扩散结合。

钛表面渗铝后的Ti/Al扩散焊界面随着Ti、Al原子的相互渗入,钛表面渗铝层的相结构发生了变化,生成了Ti/Al固溶体和Ti-Al金属间化合物。渗铝层中虽然还有形如链粒状的共晶组织,但由于Ti原子的渗入,相结构与Al基体或Ti基体不同。钛母材侧过渡区、渗铝结合面和铝母材侧过渡区共同组成了Ti/Al扩散焊接头的扩散过渡区。扩散过渡区中从钛母材侧到铝母材侧Ti含量的浓度逐渐降低,形成的产物也不同。扩散过渡区中铝的质量分数为36%时,形成γ相的TiAl型金属间化合物;铝的质量分数为60%~64%时,生成TiAl3型金属间化合物。钛母材侧过渡区是白亮的TiAl3、TiAl金属间化合物和Ti溶入铝中形成的α-Al(Ti)固溶体,这是在渗铝和扩散焊时Ti、Al原子相互扩散的结果。α-Al(Ti)固溶体是呈等轴分布的α相。TiAl3和TiAl脆硬金属间化合物的出现使扩散焊过渡区的显微硬度提高。

4.铝与钛组合的冷压焊

铝与钛组合也可以采用冷压焊进行焊接,在焊接温度为450~500℃,保温时间5h时,铝与钛的接合面上不会产生金属间化合物。焊接接头的质量比熔焊方法好,且能获得很高的焊接接头强度,冷压焊铝-钛焊接接头的抗拉强度σb可达298~304MPa。

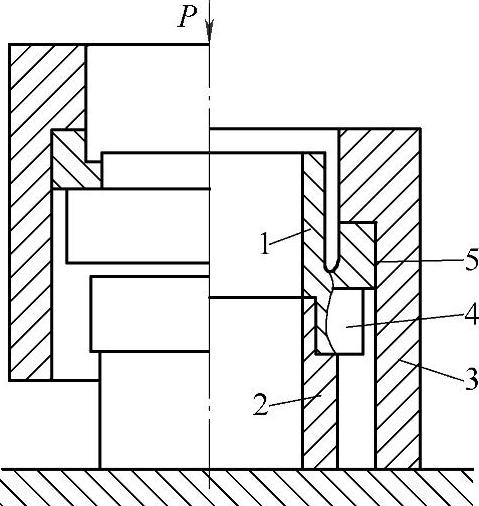

铝管与钛管组合的冷压焊结构示意图如图4-14所示,将管口预先加工成凹槽和凸台,当钢制压环沿轴向压力使钢环4和5进入预定位置时,铝管受到挤压而与钛管的凹槽贴紧形成接头。冷压焊工艺方法适合于内径10~100mm,壁厚1~4mm的铝管与钛管接头。其接头焊后必须从100℃以200~450℃/min的速度在液氮中冷却,其接头经1000次的热循环仍能保持密封性。

图4-14 铝管与钛管组合的冷压焊结构示意图

1—铝管 2—钛管 3—钢制压环 4、5—钢环

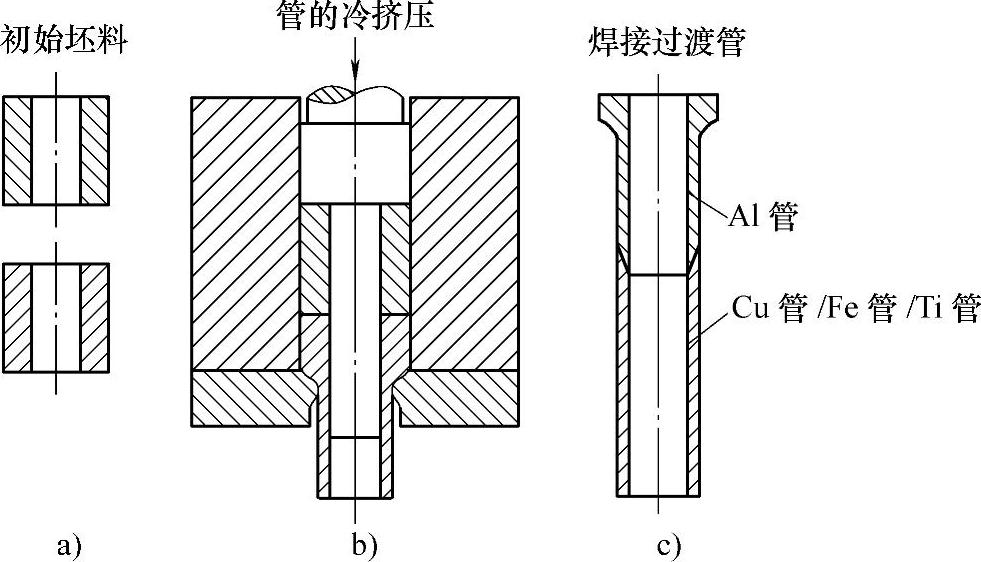

铝与钛过渡管可以用正向冷挤压焊的方法制造,图4-15所示为铝与钛过渡管采用冷挤压焊的过程示意图。将铝-钛两种金属管都装入模具孔中,较硬的管装在靠近模具锥孔一端,冲头将两种管子同时从锥孔挤出。管内装有心轴,金属不可能向管内流动,由于两种金属变形是不一样的,两管间的界面会由于巨大的正压力而扩张加大并形成焊缝。较小的管子可以用棒料冷挤压焊后再钻孔制成。

图4-15 铝与钛过渡管采用冷挤压焊过程示意图

a)初始坯料 b)管的冷挤压 c)焊接过渡管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。