1.焊前准备

(1)焊锡丝

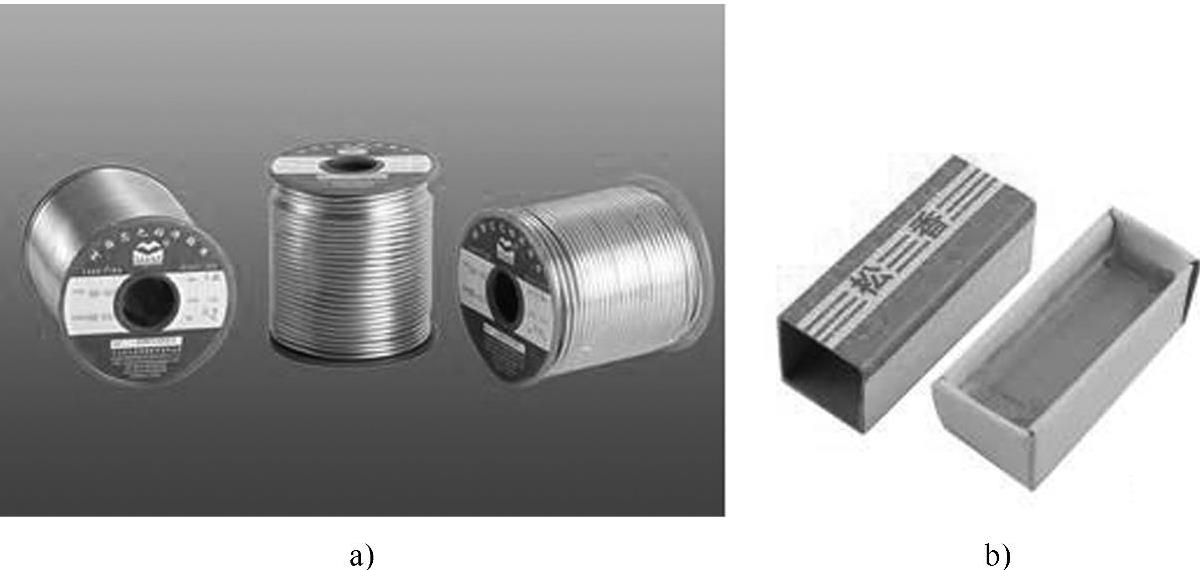

焊锡丝是焊接元器件必备的焊料。一般要求熔点低、凝结快、附着力强、坚固、导电率高且表面光洁。其主要成分是铅锡合金。除丝状外,还有扁带状、球状、饼状等不同规则的成型材料。焊锡丝的直径有0.5mm、0.8mm、0.9mm、1.0mm、1.2mm、1.5mm、2.0mm、2.3mm、2.5mm、3.0mm、4.0mm、5.0mm,焊接过程中应根据焊点大小和电烙铁的功率选择合适的焊锡丝,如图6-13a所示。

(2)助焊剂

助焊剂是焊接过程中必不可少的溶剂,它具有除氧化膜、防止氧化、减小表面张力、使焊点美观的作用。有碱性、酸性和中性之分。在印制板上焊接电子元器件,要求采用中性焊剂。松香是一种中性焊剂,受热熔化变成液态。它无毒、无腐蚀性、异味小、价格低廉、助焊力强。在焊接过程中,松香受热汽化,将金属表面的氧化层带走,使焊锡与被焊金属充分结合,形成坚固的焊点。碱性和酸性焊剂用于体积较大的金属制品的焊接,如图6-13b所示。

(3)电烙铁的选用

在焊接电子元器件时,最好采用20W内热式电烙铁或调温电烙铁,并应有良好接地装置。焊接大的元器件、部件、连接导线、插接件时,可采用45W电烙铁。

电烙铁在使用与保养时,对于新的电烙铁,先把烙铁头表面的氧化物用锉刀挫干净,然后接通电源加热,将烙铁头粘些松香和焊锡,直到烙铁头涂上一层薄薄的锡为止。在使用过程中,严禁敲打,焊接完毕轻轻地放在烙铁架上。不用时立即切断电源,远离易燃品存放。关于电烙铁的更多知识,请参见本书第9章的9.2节。

(4)导线

在焊接之前,要准备好一些粘好锡的各色导线,主要是多股铜线。主要用于各种连线、安装线、屏蔽线等。其安全载流量按5A/mm2估算,这在各种条件下都是安全的。

2.温度与时间的控制

手工焊接引线粘锡和焊接元器件时,温度和时间要选择适当并严格控制。粘锡和焊接切勿超过耐焊性试验条件(距离元器件管壳1.5mm,260℃,时间为10s,350℃时为3s)。对于混合电路,电烙铁的最佳温度为230~240℃。观察现象以松香熔化比较快又不冒烟为宜。元器件焊接最佳时间为2~3s。

图6-13 焊锡丝与助焊剂实物图

a)焊锡丝 b)助焊剂

3.焊接顺序

在焊接实验台上,先焊细导线和小型元器件,后焊晶体管、集成块,最后焊接体积较大、较重元器件。因为大元器件占地面积大,又比较重,后焊接比较方便。晶体管和集成块怕热,后焊接可防止烙铁的热量经导线传到晶体管或集成块内而损坏。

(1)一般元器件的焊接

将插好元器件的印制板焊接面朝上,左手拿焊锡丝,右手持电烙铁,使烙铁头贴着元器件的引线加热,使焊锡丝在高温下熔化,沿着引线向下流动,直至充分焊孔并覆盖引线周围的金属部分。撤去焊锡丝并沿着引线向上方向提拉烙铁头,形成像水滴一样光亮的焊点。焊接速度要快,一般不超过3s,以免损坏元器件。由于引线的粗细不同,焊孔的大小不同,如一次未焊好,等冷却后再焊。

(2)晶体管元器件的焊接

焊接晶体管等元器件时,可用镊子或尖嘴钳尖住引脚进行焊接,因镊子和钳子具有散热作用,可以保护元器件。焊接CMOS器件时,为了避免烙铁的感应电压损坏器件,必须使电烙铁的外壳可靠接地,或断电后用烙铁的余热焊接。

(3)集成块的焊接

双列直插式集成块,引脚之间的距离只有25mm,焊点过大,会造成相邻引脚短路。应采用尖头电烙铁,快速焊接。电烙铁温度不能太高,焊接时间不能太长,否则,会烧坏集成块并使印制电路板上的导电铜箔脱离,所以焊接时一定要细心。

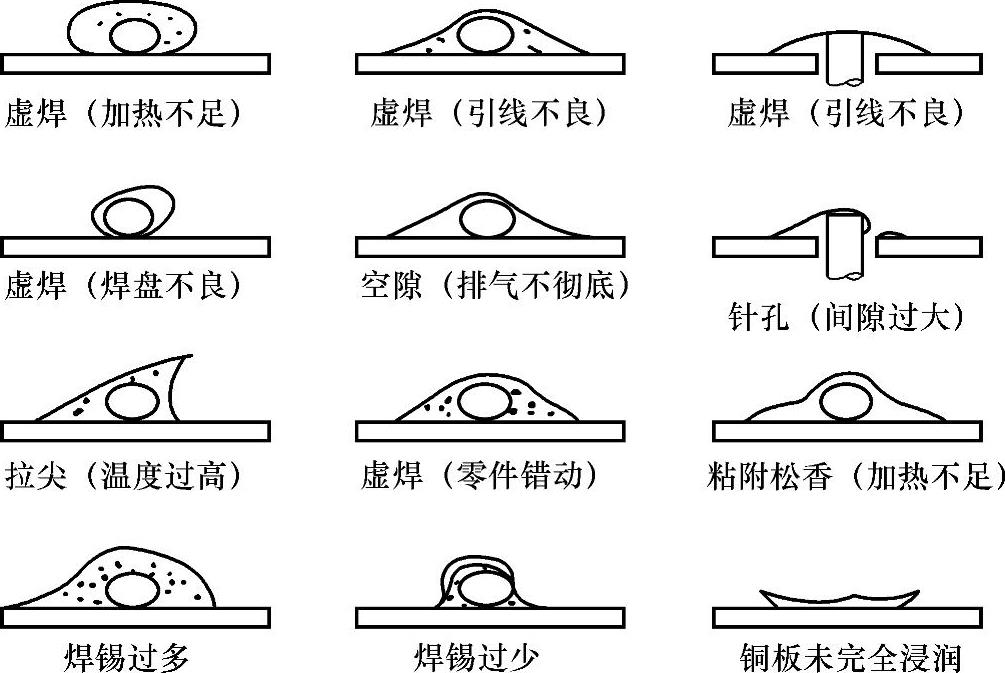

焊点质量应具有可靠的电气连接,足够的机械强度,外观光亮、圆滑、清洁、大小合适,无裂缝、针孔、夹杂。焊锡与被焊物之间没有明显的分界。

焊接实验台如图6-14所示。(https://www.xing528.com)

图6-14 焊接实验台外形图

4.手工焊接的操作方法

(1)烙铁头及焊件的搪锡

烙铁头的搪锡:新烙铁、已氧化不粘锡或使用过久而出现凹坑的烙铁头可先用砂纸或细锉刀打磨,使其露出紫铜光泽,而后将电烙铁通电2~3min,加热后使烙铁头吸锡,再在放松香颗粒的细砂纸上反复摩擦,直到烙铁头上挂上一层薄锡。

导线及元器件引线搪锡:先用小刀或细砂纸清除导线或元器件引线表面的氧化层,元器件引脚根部留出一小段不刮,以防止引线根部被刮断。对于多股引线也应逐根刮净,之后将多股线拧成绳状进行搪锡。搪锡过程如下:烙铁通电2~3min后使烙铁头接触松香。若松香发出“吱吱”响声,并且冒出白烟,则说明烙铁头温度适当。然后,将刮好的焊件引线放在松香上,用烙铁头轻压引线,边往复摩擦边转移引线,务必使引线各部分均匀上好一层锡。

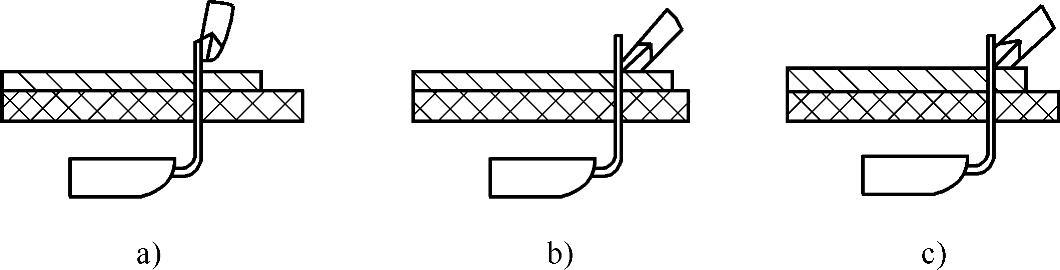

(2)焊接时烙铁头与引线和印制板的铜箔之间的接触位置

图6-15所示为烙铁头与铜箔和引线同时接触的示意图。其中,图6-15a是烙铁头与引线接触而与铜箔不接触的情况;图6-15b是烙铁头与铜箔接触而与引线不接触的情况。这两种情况将造成热的传导不平衡,使其中某一被焊件受热过多,而另一被焊件受热较少,这将使焊点质量大幅下降。图6-15c是烙铁头与铜箔和引线同时接触的情况,此种接触为正确的加热方式,故能保证焊接质量。

图6-15 烙铁头与铜箔和引线同时接触的示意图

(3)电烙铁的握法

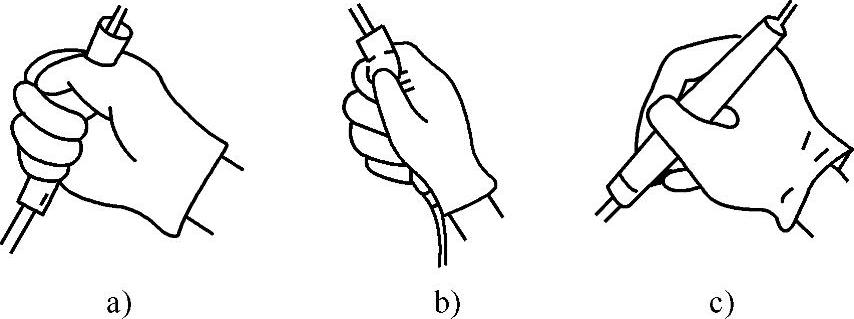

根据电烙铁的大小、形状和被焊件的要求等不同情况,握电烙铁的方法通常有以下三种。

①图6-16a所示为反握法,即用五指把电烙铁手柄握在手掌内。这种握法焊接时动作稳定,长时间操作手不感到疲劳,适用于大功率的电烙铁和热容量大的被焊件的焊接。

②图6-16b所示为正握法,适用于弯形电烙铁头操作或直电烙铁头在机架上焊接互连导线时操作。

③图6-16c所示为握笔法,就像写字时拿笔一样。用这种方法长时间操作手容易疲劳,适用于小功率电烙铁和热容量小的被焊件的焊接。

④电烙铁的最佳温度为230~240℃。观察现象以松香熔化比较快又不冒烟为宜。元器件焊接最佳时间为2~3s。

⑤焊点质量应该光亮、圆滑、清洁、大小合适,焊锡与被焊物之间没有明显的分界线。不合适焊点如图6-17所示。

图6-16 电烙铁的握法示意图

a)反握法 b)正握法 c)握笔法

图6-17 不合适焊点示意图

先焊细导线和小型元器件,后焊晶体管、集成块和较大元器件。因为大元器件所占面积大,又比较重,后焊接比较方便。晶体管和集成块怕热,后焊接可防止电烙铁的热量经导线传到晶体管或集成块内而损坏元器件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。