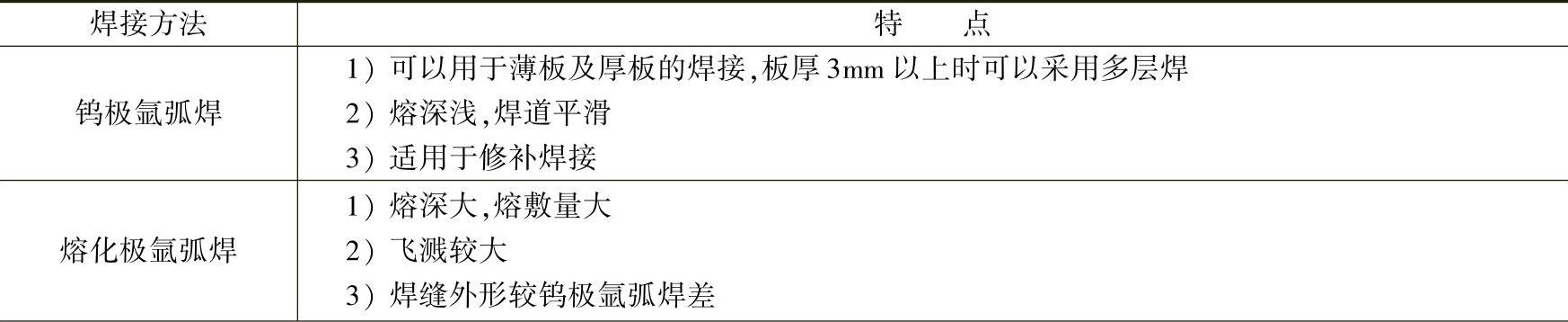

钛及钛合金的性质非常活泼,溶解氮、氢、氧的能力很强,所以普通的焊条电弧焊、气焊、CO2气体保护焊不适用于钛及钛合金的焊接,应用较多的焊接方法有钨极氩弧焊、熔化极氩弧焊等。钛及钛合金的主要焊接方法及特点见表11-32。

表11-32钛及钛合金的主要焊接方法及特点

(续)

氩弧焊用于焊接厚度在3mm以下的钛及钛合金,分为敞开式焊接和箱内焊接两种类型,又各自分为手工焊和自动焊。敞开式焊接是利用氩弧焊焊枪喷嘴、拖罩和背面保护装置通以Ar或Ar+He混合气体,把焊接高温区与空气隔开,防止空气侵入而污染焊接区的金属。当焊件结构复杂,难以实现拖罩或背面保护时,应采用箱内焊接。箱体在焊接前要先抽真空,然后充Ar或Ar+He混合气体,在箱体内施焊,是一种整体气体保护的焊接方法。

(1)焊前准备

1)机械清理。对于焊接质量要求不高或酸洗困难的焊件,可用细砂布或不锈钢钢丝刷擦拭,或用刮刀刮削待焊边缘去除表面氧化膜。采用气割下料的工件,机械加工切削层的厚度应不小于2mm。然后用丙酮或乙醇、四氯化碳或甲醇等溶剂去除坡口两侧的有机物质及焊丝表面的油污等。焊前经过热加工或在无保护气体的情况下热处理的工件,需要通过喷丸或喷砂清理表面,然后进行化学清理。

2)化学清理。室温条件下将钛板浸泡在HF(体积分数为2%~4%)+HNO3(体积分数为30%~40%)+H2O的溶液中15~20min,然后用清水冲洗并烘干。热轧后未经酸洗的钛板,由于氧化膜较厚,应先进行碱洗。碱洗时,将钛板浸泡在含烧碱80%、碳酸氢钠20%(质量分数)的浓碱水溶液中10~15min,溶液温度保持在40~50℃。碱洗后取出冲洗再进行酸洗。酸洗液的配方为:每升溶液中硝酸55~60mL,盐酸340~350mL,氢氟酸5mL。酸洗时间10~15min(室温下浸泡)。取出后分别用热水、冷水冲洗,用白布擦拭、晾干。经酸洗的焊件、焊丝应在4h内焊完,否则要重新酸洗。焊丝可放在150~200℃的烘箱内保存,随取随用。

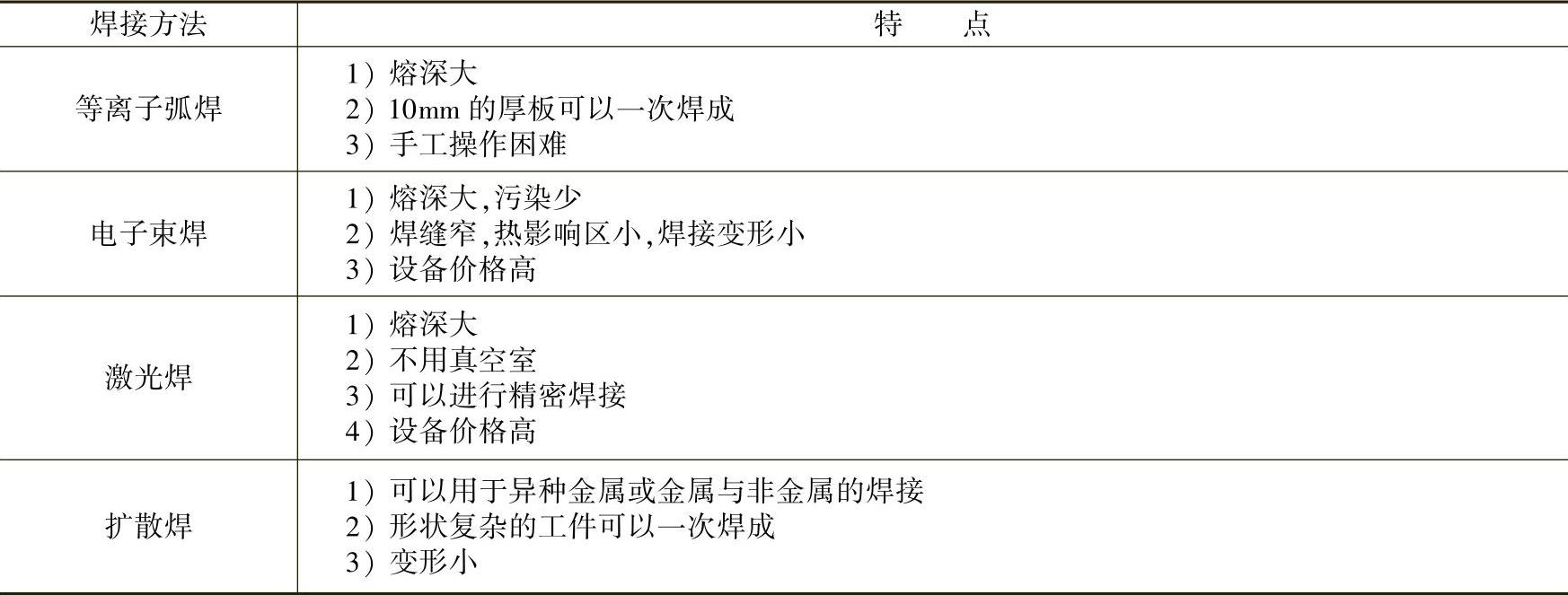

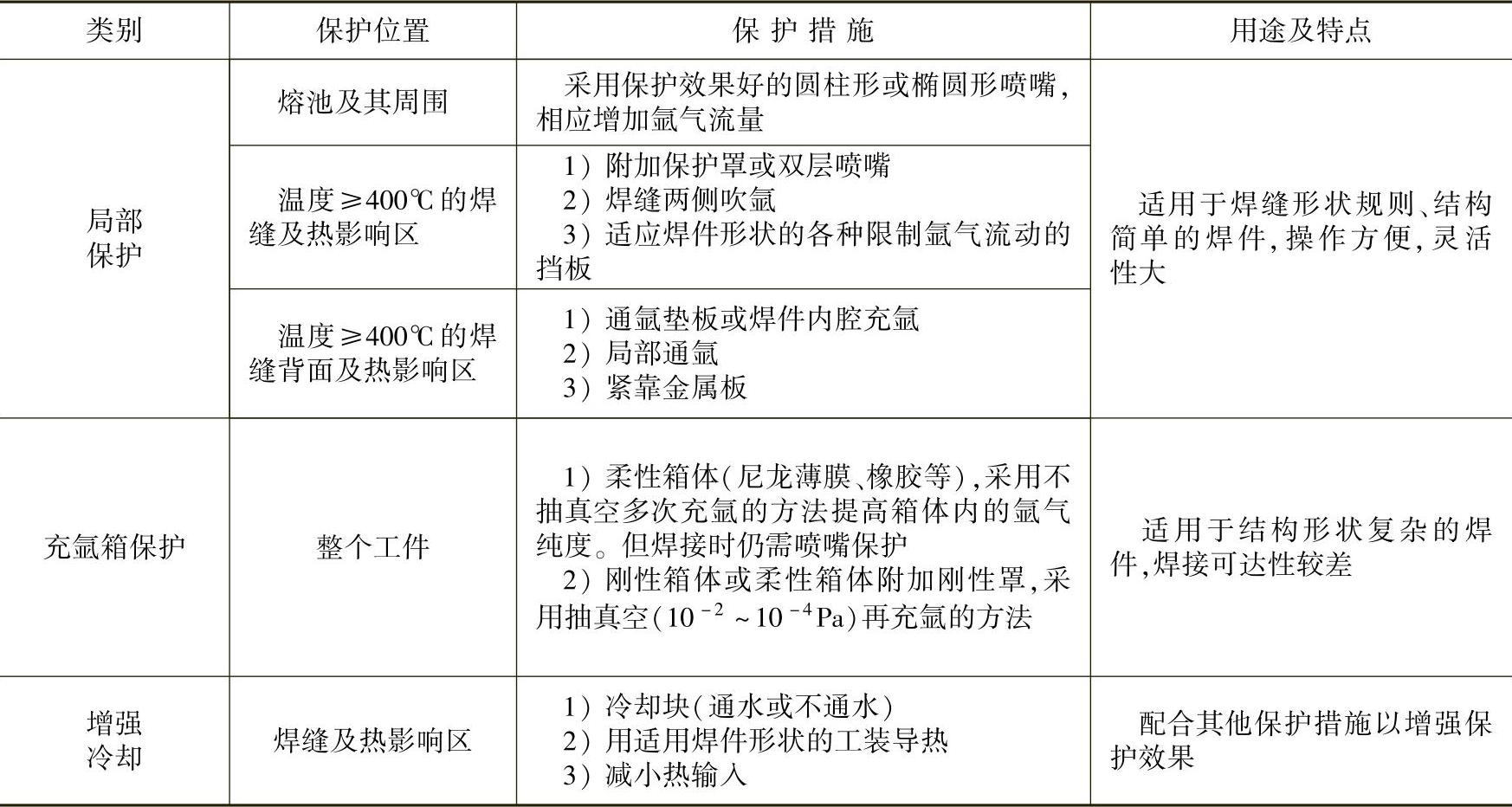

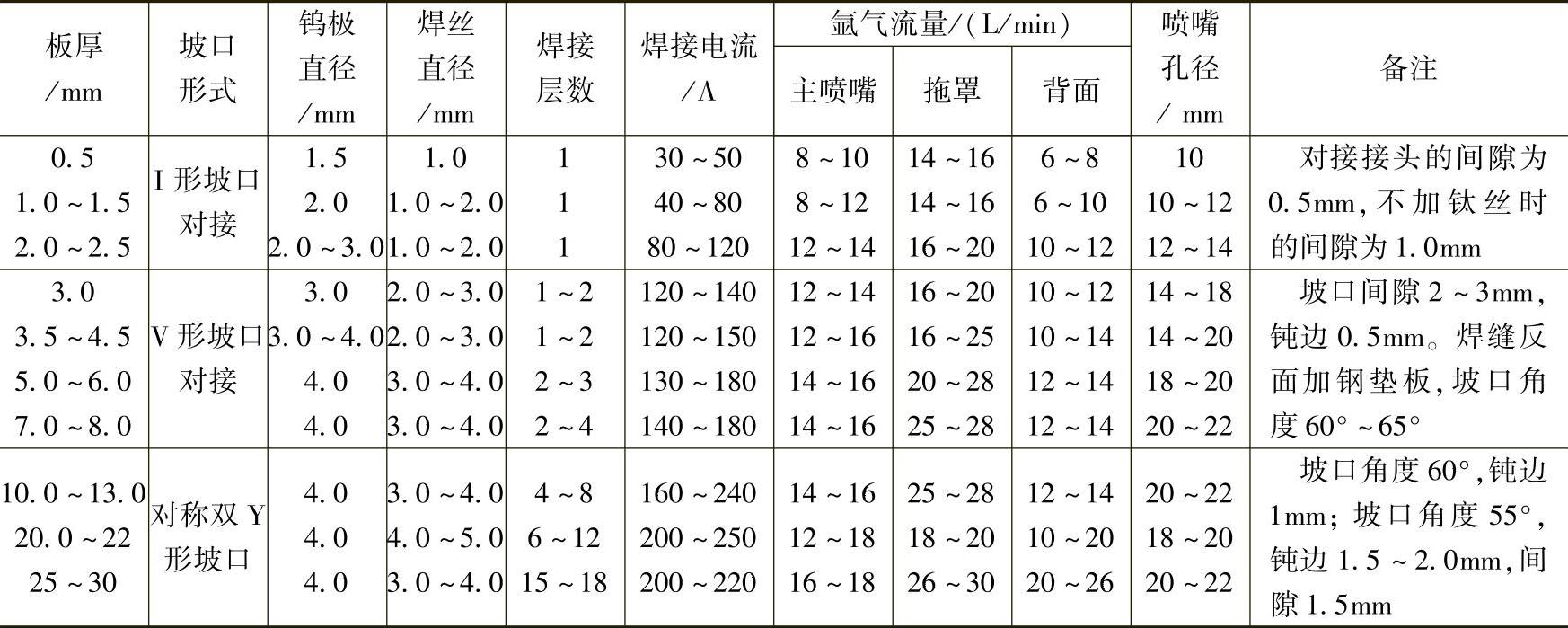

(2)坡口的制备与装配 钛及钛合金钨极氩弧焊的坡口形式及尺寸见表11-33。搭接接头由于背面保护困难,接头受力条件差,尽可能不采用。母材厚度小于2.5mm的I形坡口对接接头,可不添加填充焊丝。厚度更大的母材,需要开坡口并添加填充金属。应尽量采用平焊。采用机械方法加工的坡口,对接头装配要求高。钛板的坡口加工最好采用刨、铣等冷加工工艺,以减小热加工时出现的坡口边缘硬化,减小机械加工时的难度。

焊前须对钛及钛合金焊件仔细的装配。定位焊的焊缝间距为100~150mm,定位焊缝长度为10~15mm。定位焊所用的焊丝、焊接参数及保护气体等与正式焊接时相同,在定位焊缝停弧时应延时关闭氩气。

表11-33钛及钛合金钨极氩弧焊的坡口形式及尺寸

(3)焊接材料的选择

1)氩气。用于钛及钛合金焊接用的氩气为一级氩气,纯度为99.99%(体积分数),露点在-40℃以下,杂质总含量<0.02%(体积分数),相对湿度<5%(体积分数),水分<0.001mg/L。焊接中氩气的压力降至1MPa时应停止使用,以保证焊接质量。

2)焊丝。填充焊丝的成分一般应与母材金属成分相同。常用牌号有TA1、TA2、TA3、TA4、TA5、TA6及TC3等。为提高焊缝金属的塑性,可选用强度比母材金属稍低的焊丝。如焊接TA7及TC4等钛合金时,为提高焊缝塑性,可选用纯钛焊丝,但要保证焊丝中的杂质含量比母材金属低,仅为一半左右,例如wO≤0.12%、wN≤0.03%、wH≤0.006%、wC≤0.04%。

焊前须对焊丝进行清理,否则焊丝表面的油污等可能成为焊缝金属的污染源。没有标准牌号的焊丝时,可从基体金属上裁切出狭条作焊丝,狭条宽度和厚度相同。

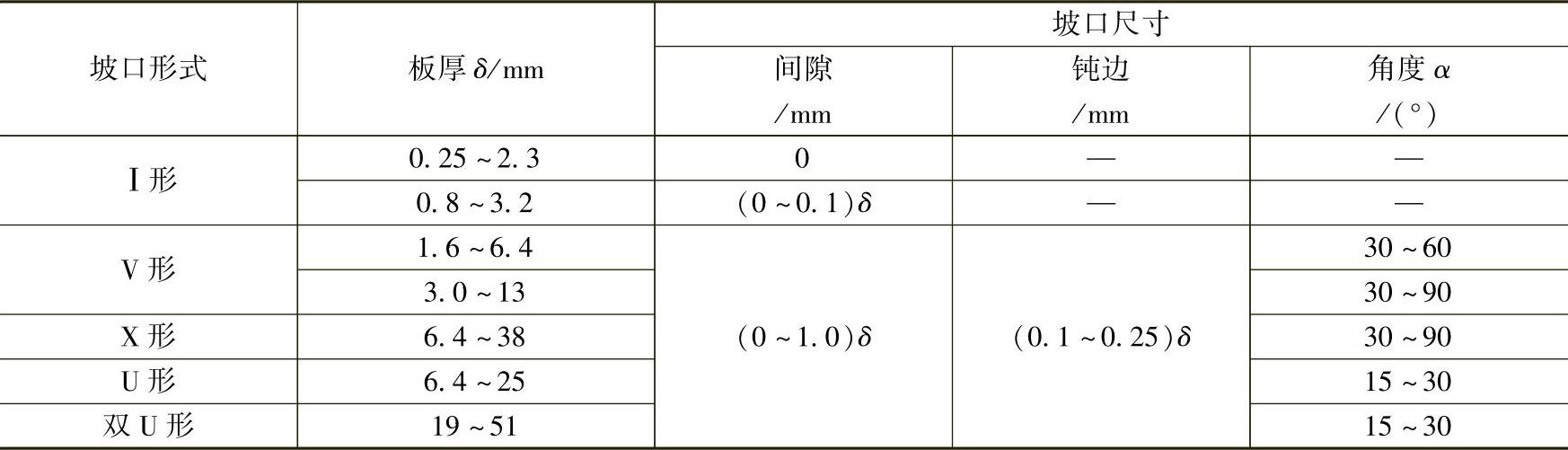

(4)保护措施 由于钛及钛合金对空气中的氧、氮、氢等有很强的亲和力,因此须在焊接区采取良好的保护措施,以确保焊接熔池及温度超过350℃的热影响区的正反面与空气隔绝。钛及钛合金钨极氩弧焊时的保护措施及特点见表11-34。

表11-34钛及钛合金钨极氩弧焊时的保护措施及特点

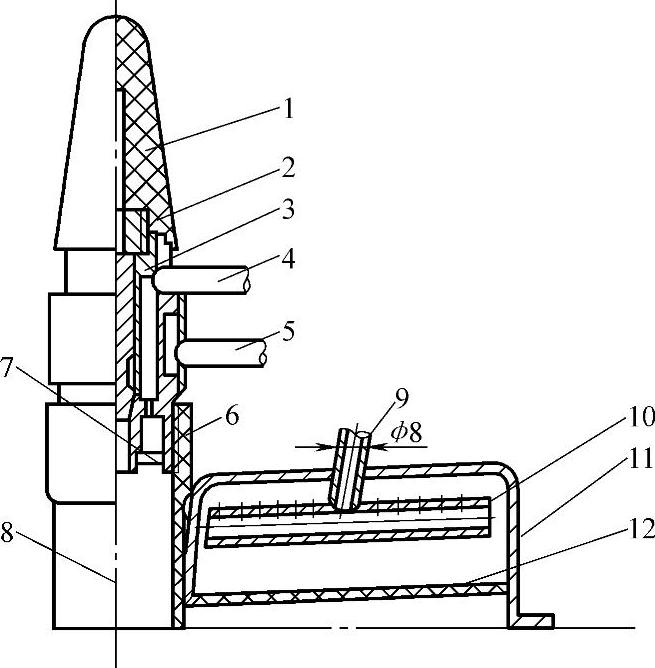

焊缝的保护效果除和氩气纯度、流量、喷嘴与焊件间距、接头形式等有关外,还和焊炬、喷嘴结构形式和尺寸有关。钛的热导率小、焊接溶池尺寸大,因此喷嘴的孔径应相应增大,以扩大保护区。钛板氩弧焊常用的焊炬喷嘴及拖罩如图11-39所示。该结构可获得具有一定挺度的气流层,保护区直径达30mm左右。如果喷嘴的结构不合理,会出现紊流和挺度不好的层流,两者都会使空气混入焊接区。

为了提高焊缝、热影响区的性能,可采用增强焊缝冷却速度的方法,即在焊缝两侧或焊缝反面设置空冷或水冷铜滑块。对已脱离喷嘴保护区,但仍在350℃以上的热影响区表面仍需继续保护,通常采用通有氩气流的拖罩。拖罩长度100~180mm,宽度30~40mm,具体长度可根据焊件形状、板厚、焊接参数等确定,但要使温度处于350℃以上的焊缝及热影响区得到充分的保护。拖罩外壳的四角应圆滑过渡,同时拖罩应与焊件表面保持一定距离。

图11-39 钛板氩弧焊常用的焊炬及拖罩

1—绝缘帽 2—压紧螺母 3—钨极夹头 4—进气管 5—进水管 6—喷嘴 7—气体透镜 8—进气管 9—气体分布管 10—拖罩外壳 11—铜丝网 12—帽沿

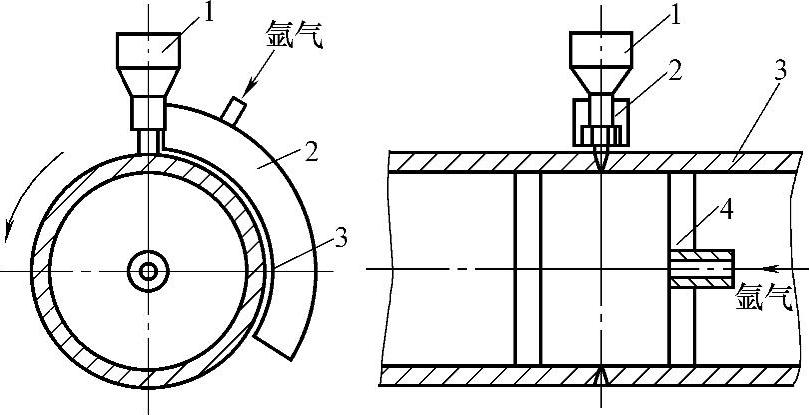

焊接长焊缝当焊接电流大于200A时,在拖罩下端帽沿处需设置冷却水管,以防拖罩过热,甚至烧坏铜丝网和外壳。钛及钛合金薄板手工TIG焊用拖罩常与焊炬连接为一体,并与焊炬同时移动。管对接时,为加强对管正面后端焊缝及热影响区的保护,一般是根据管的外径设计制造专用环形拖罩,如图11-40所示。

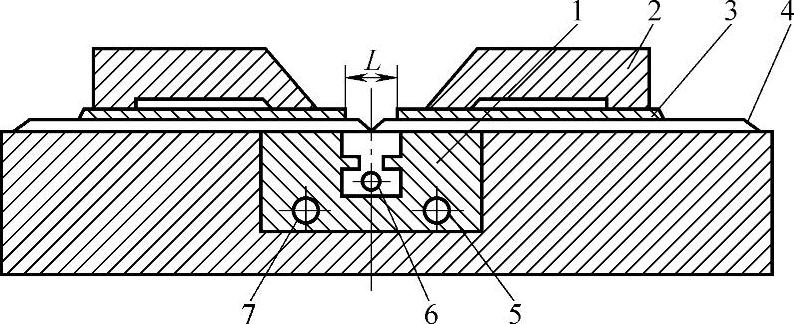

钛及钛合金焊接中背面也需要加强保护。通常采用在局部密闭气腔内或整个焊件内充氩气,以及在焊缝背面加通氩气的垫板等措施。平板对接焊时可采用背面带有气孔的纯铜垫板,如图11-41所示。氩气从焊件背面的纯铜垫板气孔流出(孔径Ф1mm、孔距15~20mm),并短暂地储存在垫板的小槽内,以保护焊缝背面不受有害气体的侵害。(https://www.xing528.com)

图11-40 管对接环缝焊时的拖罩

1—焊炬 2—环形拖动 3—管 4—金属或纸质挡板

图11-41 焊缝反面通氩气保护用垫板

1—铜垫板 2—压板 3—纯铜冷却板 4—钛板 5—出水管 6、7—进水管 L—压板间距离

为了加强冷却,垫板应采用纯铜制作,其凹槽的深度和宽度要适当,否则不利于氩气的流通和储存。焊缝背面不采用垫板的,可加用手工移动的氩气拖罩。批量生产钛管时,对接焊可在氩气保护罩内焊接,管转动焊炬不动。

氩气流量的选择以达到良好的焊接表面色泽为准,过大的流量不易形成稳定的气流层,而且增大焊缝的冷却速度,容易在焊缝表面出现钛马氏体。拖罩中的氩气流量不足时,焊接接头表面呈现出不同的氧化色泽;流量过大时,将对主喷嘴的气流产生干扰。焊缝背面的氩气流量过大也会影响正面第一层焊缝的气体保护效果。

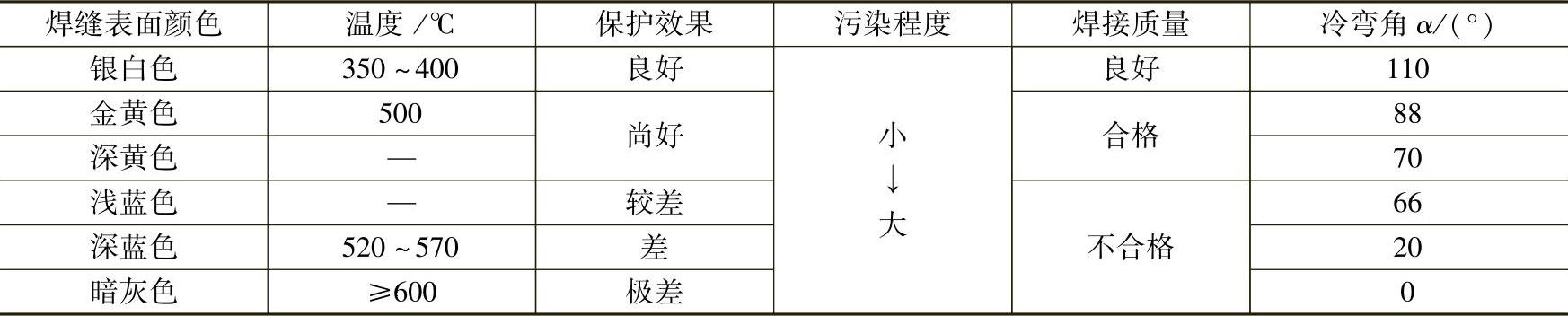

焊缝和热影响区的表面色泽是保护效果的标志,钛材在电弧作用后,表面形成一层薄的氧化膜,不同温度下所形成的氧化膜颜色是不同的。要求焊后表面最好为银白色,其次为金黄色。工业纯钛焊缝的表面颜色与接头冷弯角的关系见表11-35。多层、多道焊时,不能只凭盖面层焊缝的色泽来评价焊接接头的保护效果。因为若底层焊缝已被杂质污染,焊盖面层时保护效果良好,结果仍会由于底层的污染而降低接头的塑性。

表11-35工业纯钛焊缝的表面颜色与接头冷弯角的关系

(5)焊接参数的选择 钛及钛合金焊缝和热影响区有晶粒长大倾向,尤以β钛合金最为显著,而晶粒长大难以用热处理方法加以调整。所以钛及钛合金焊接参数的选择,既要防止焊缝在电弧作用下出现晶粒粗化的倾向,又要避免焊后冷却过程中形成硬脆组织。焊接中应采用较小的焊接热输入,使温度刚好高于形成焊缝所需要的最低温度。如果热输入过大,焊缝容易被污染而形成缺欠。

表11-36是钛及钛合金手工TIG焊的焊接参数,主要适用于对接长焊缝及环焊缝。

表11-36钛及钛合金手工TIG焊的焊接参数

钨极氩弧焊一般采用具有恒流特性的直流弧焊电源,并采用直流正接,以获得较大的熔深和较窄的熔宽。在多层焊时,第一层一般不填加焊丝,从第二层再填加焊丝。已加热的焊丝应处于气体的保护之下。多层焊时,应保持层间温度尽可能低,等到前一层冷却至室温后再焊下一道焊缝,以防止过热。

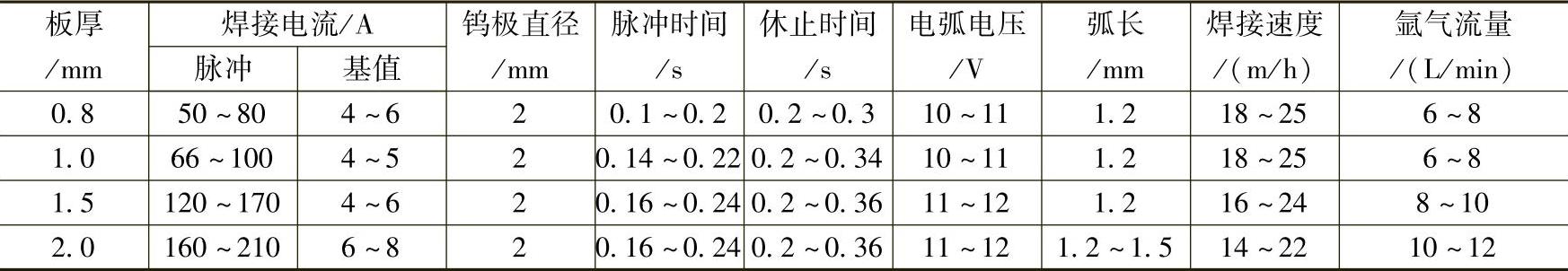

厚度0.1~2.0mm的纯钛及钛合金板材、对焊接热循环敏感的钛合金以及薄壁钛管全位置焊接时,宜采用脉冲氩弧焊。这种方法可成功地控制钛焊缝的成形,减少焊接接头过热和粗晶倾向,提高焊接接头的塑性。而且焊缝易于实现单面焊双面成形,获得质量高、变形量小的焊接接头。表11-37是厚度0.8~2.0mm钛板脉冲自动TIG焊的焊接参数。其中脉冲电流对焊缝熔深起着主要作用,基值电流的作用是保持电弧稳定燃烧,待下一次脉冲作用时不需要重新引弧。

表11-37钛及钛合金脉冲自动TIG焊的焊接参数

钛及钛合金板很厚时,采用熔化极氩弧焊(MIG)可减少焊接层数,提高焊接速度和生产率,降低成本,也可减少焊缝气孔。但MIG焊采用的是细颗粒过渡,填充金属受污染的可能性大,因此对保护要求较TIG焊更严格。此外,MIG焊的飞溅较大,影响焊缝成形和保护效果。薄板焊接时通常采用短路过渡,厚板焊接时则采用喷射过渡。

MIG焊时填丝较多,这就要求焊接坡口角度较大,厚度15~25mm的板材,可选用90°单面V形坡口。钨极氩弧焊的拖罩可用于熔化极氩弧焊,但由于MIG焊焊速高、高温区长,拖罩应加长,并采用流动水冷却。MIG焊时焊材的选择与TIG焊相同,但是对气体纯度和焊丝表面清洁度的要求更高,焊前须对焊丝进行彻底清理。

(6)焊后热处理 钛及钛合金的接头在焊接后存在着很大的残余应力。如果不消除,将会引起冷裂纹,增大应力腐蚀开裂的敏感性,降低接头的疲劳强度,因此焊后须进行去应力处理。按合金的化学成分、原始状态和结构使用要求,有焊后退火处理和淬火-时效处理。

1)退火处理。退火处理的目的是消除应力,稳定组织、改善力学性能。退火工艺分为完全退火和不完全退火两类。α和β钛合金(TB2除外)一般只作退火热处理。由于完全退火的加热温度较高,为避免焊件表面被空气污染,必须在氩气或真空中进行。不完全退火由于加热温度较低,可在空气中进行,空气对焊缝及焊件表面的轻微污染,可用酸洗方法去除。

退火后的冷却速度对α和β钛合金不敏感,对α+β钛合金十分敏感。对于这种合金,须以规定的速度冷却到一定温度,然后分阶段冷却或直接空冷,而且开始空冷的温度不应低于使用温度。

2)淬火-时效处理。淬火-时效处理的目的是提高焊后接头的强度。但由于高温加热氧化严重,淬火时发生的变形难于校正,而且焊件较大时不易进行淬火处理,因此一般很少采用,仅对结构简单、体积不大的压力容器适用。

消除应力处理前,焊件表面须进行彻底的清理,然后在惰性气体气氛中进行消除应力热处理。几种钛及钛合金焊后消除应力热处理的工艺参数见表11-38。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。