1.乙烯工程中钛管的焊接实例

某乙烯工程中有13种规格(Φ33.7mm×1.5mm~Φ508mm×4.5mm)的纯钛管需进行全位置焊接,采用拖罩保护与管内充氩保护相结合的气体保护方式。

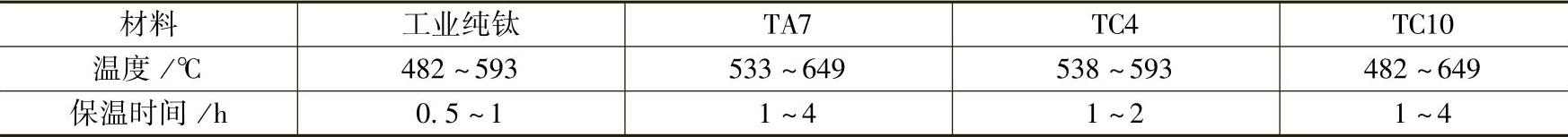

表11-38钛及钛合金焊后消除应力热处理的工艺参数

(1)拖罩保护 自动TIG焊的拖罩结构为全密封带罩轨结构,如图11-42所示。罩体为厚1mm的薄铜板和直径为ϕ8mm的铜管所焊成的两半圆体,以铰链和挂钩连接。铜管两侧沿罩壳方向钻有两排相互错开、孔距6mm的ϕ1mm小孔。罩轨是由铸造黄铜车削而成的两个半圆体,以铰链和螺栓连接,共3块,两块用于焊直管,一块则与弯管相匹配。

焊前先将罩轨卡在管子接头两侧,然后把罩体安放在罩轨上,通过上部进气管或连接件固定在机头上,机头转动时带动罩体沿罩轨转动。当钛管直径大于100mm时可用不带罩轨的拖罩。

(2)管内充氩气保护 钛管对接焊时采用管内充氩保护比较困难,特别是当管道系统复杂,而且管道又很长时,内部通氩保护更为困难,只得根据具体情况尽量缩小内部充氩保护的容积,以达到排出管内的空气为原则。对直径小于100mm的管可用整体充氩保护,管径在100~500mm间的采用局部隔离充氩保护;管径大于500mm的采用局部拖罩跟踪保护。充进管内的氩气达到充氩容积的5~6倍时方可将管内的空气排净。生产中衡量管内充氩清洗的效果是用在一定的氩气流量下充氩的时间来确定的。

图11-42 拖罩和罩轨的结构示意图

a)拖罩结构 b)罩轨结构

1—罩体 2—喷嘴 3—罩轨 4—挂钩 5—进气管 6—排气管 7—铰链

充氩前应将充氩管端部周围钻若干小孔,以便对管壁充氩。考虑到氩气的密度比空气大,充气点要选择在充氩管道系统的最低点;而放气点则选择在最高点。其余管接头处用密封胶带封住。

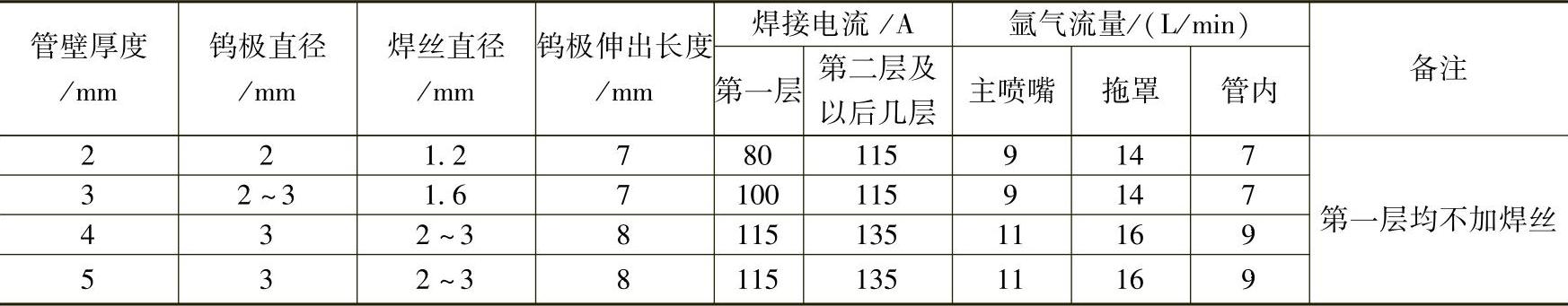

(3)焊接工艺 焊前在钛管对接接头处进行定位焊,定位焊时管内也要充氩,焊接参数与正式焊接相同。定位焊缝长10~15mm。钛管手工钨极氩弧焊(TIG)的焊接参数见表11-39。

表11-39钛管手工TIG焊的焊接参数

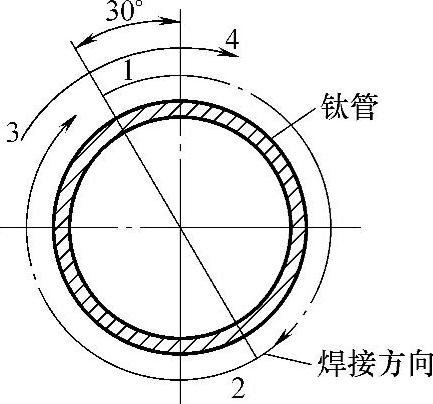

图11-43 钛管对接接头焊接时起弧点及收弧点的位置示意图

图11-43为钛管对接接头焊接时起弧点及收弧点的位置,图中第1点为起弧点,起弧点应设置在定位焊缝上;第1~2点间的焊缝容易产生未焊透缺欠,因此焊接电流应适当增大;第2点后焊接电流可适当减小3~5A;到第3点时为使焊缝接头处熔合良好,焊接电流应增大至起弧点相同的电流值;超过第1点后电流逐渐衰减;至第4点后,就断电收弧,整个焊接过程结束。

2.钛及钛合金的等离子弧焊

等离子弧焊具有能量密度集中、热输入大、效率高的特点,适用于钛及钛合金的焊接。液态钛的表面张力大、密度小,有利于采用小孔法进行等离子弧焊。采用小孔法可以一次焊透厚度2.5~15mm的板材,并可有效地防止气孔的产生。熔透法适合于焊接各种钛板,但一次焊透的厚度较小,3mm以上的厚板一般需开坡口。

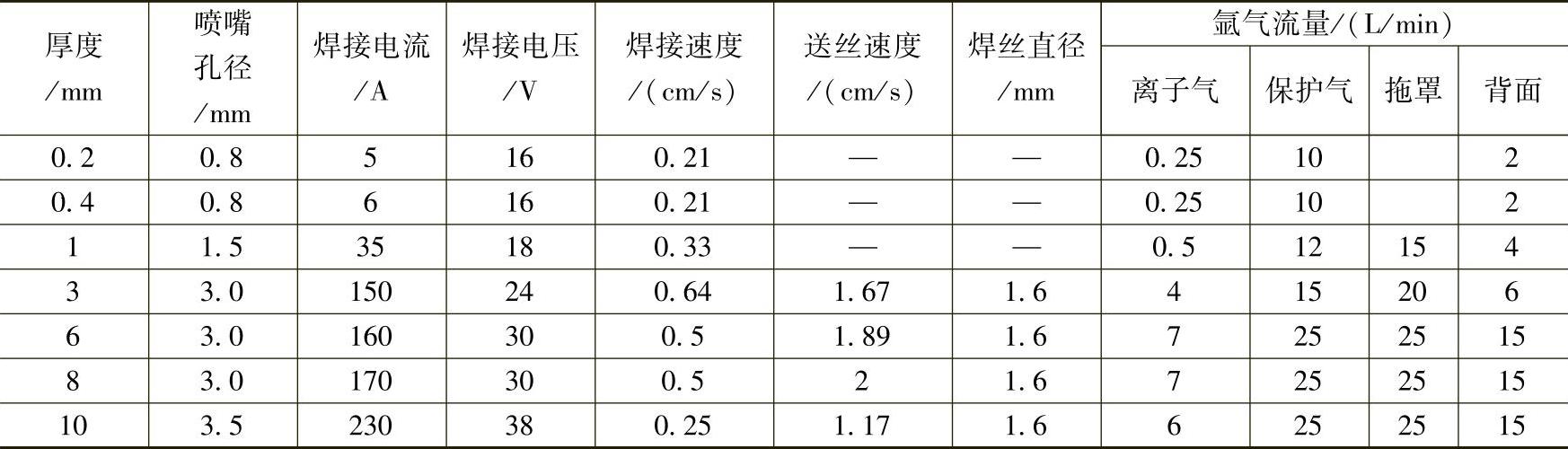

钛及钛合金等离子弧焊的焊接参数见表11-40。TC4钛合金TIG焊和等离子弧焊接头的力学性能比较见表11-41。

表11-40钛及钛合金等离子弧焊的焊接参数

注:电源极性为直流正接,不开坡口。厚度0.2、0.4mm的板采用熔透法焊接,其余采用小孔法。

表11-41TC4钛合金TIG焊和等离子弧焊焊接接头的力学性能比较(https://www.xing528.com)

注:钨极氩弧焊采用TC3填充焊丝,而等离子弧焊不填充焊丝。

焊接接头去掉余高,拉伸试样都断在热影响区的过热区。两种焊接方法的接头强度都能达到母材强度的93%;等离子弧焊的接头塑性可达到母材的70%左右,而TIG焊只有母材的50%左右。

纯钛等离子弧焊的气体保护方式与钨极氩弧焊相似,可采用氩弧焊拖罩,但随着板厚的增加和焊接速度的提高,拖罩要加长,使处于350℃以上的金属得到良好的保护。背面垫板上的沟槽尺寸一般宽度和深度各2.0~3.0mm,背面保护气流的流量也要增加。厚度15mm以上的钛板焊接时,一般开钝边为6~8mm的V形或U形坡口,用小孔法封底,然后用熔透法填满坡口(氩弧焊封底时,钝边仅1mm左右)。用等离子弧焊封底可减少焊道层数,减少填丝量和焊接角变形,并能提高生产率。熔透法多用于厚度3mm以下的薄件焊接,比钨极氩弧焊容易保证焊接质量。等离子弧焊时容易产生咬边,可以采用加填充焊丝或加焊一道装饰焊缝的方法消除。

3.钛合金的电子束焊

真空电子束焊具有能量集中和焊接效率高等优点,很适用于钛及钛合金的焊接。例如,厚度为50mm的Ti-6A1-4V钛合金板不用开坡口一次就能焊透;厚度为100~150mm的Ti-6Al-4V钛合金板焊接时,焊接速度达18m/h。真空电子束焊可以保护焊接接头不受空气的污染,保证焊接质量。采用电子束焊方法焊接纯钛和Ti-6A1-4V、Ti-8A1-1Mo-V、Ti-6A1-2.5Cr以及Ti-5Al-2.5Si钛合金可获得热影响区窄、晶粒细、变形小的焊接接头。

电子束焊前须对钛合金工件净化处理,净化处理后也须保持清洁,不可继续污染。清理方法多用酸洗或机械加工。为了防止电子束流偏离或产生附加磁场,焊接时须采用铝或铜等无磁性材料作夹具。电子束焊接时,一般工件都很厚,而且为对称接口,为保证焊接质量,焊前装配时应控制间隙;否则,将会被电子束所穿透,或因未熔透而形成凹槽,影响接头质量。

为改善焊缝向母材的过渡,可采用两道焊法,第一道是用高功率密度的深熔焊,保证焊透;第二道为低功率密度的修饰焊。这种做法改善了焊缝成形,有利于提高接头的力学性能。在焊封闭环形焊缝时,由于电子束压力的作用,使大量已熔化金属被推向焊接熔池的后端、未经熔化的金属表面上焊缝局部突起增厚。所以在收弧时,由于局部未焊透,在起始处留下了凹陷,影响焊缝的质量。为此,在焊接工艺上要保证整个焊缝全部焊透,并在收尾时修整起始段焊缝的成形。这就要求电子束焊环形焊缝时须具有电流衰减的控制系统,一般是采取束流衰减或增大焊接速度或两者相结合来进行。另外,电子束摆动也可以改善焊缝成形、细化晶粒和减少气孔,提高接头质量。

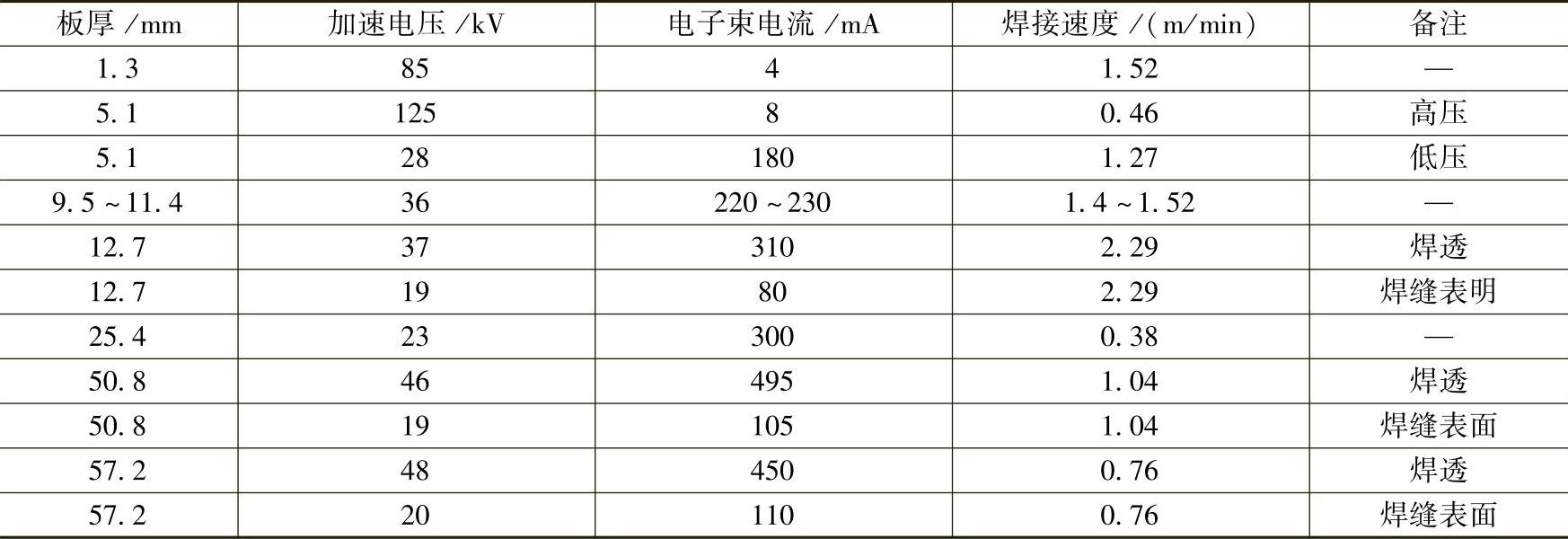

钛合金真空电子束焊的焊接参数见表11-42。

表11-42钛合金真空电子束焊的焊接参数

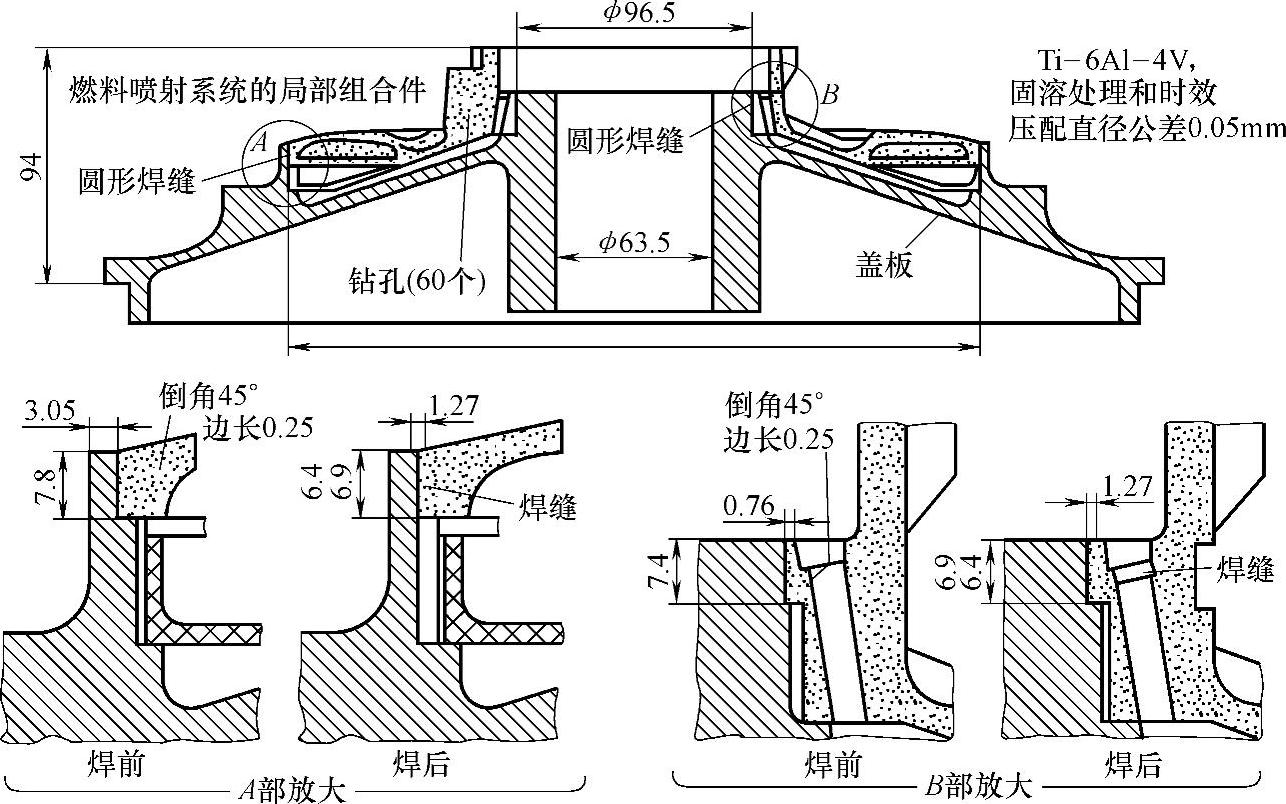

4.发动机钛合金组件的电子束焊实例

登月火箭发动机燃料喷射系统的Ti-6Al-4V合金(相当于TC4)集油箱组件的焊接结构形式如图11-44所示。其中环缝B靠近60个孔处(距焊缝中心线仅0.76mm),焊接操作难度很大。母材焊前经固溶和时效处理,为防止变形,焊后不作热处理。焊接工艺如下:

(1)装配 使用安装在真空室内可转动工作台上的特制夹具装配,部件均需倒角,以利于装配。装配前接头区域应经严格清理。

(2)抽真空与定位焊 抽真空同时使电子束与焊缝B对中,在两个孔之间相隔90°焊4处定位焊缝,然后从侧向移动部件使电子束与焊缝A对中后,焊8处等距定位焊缝。

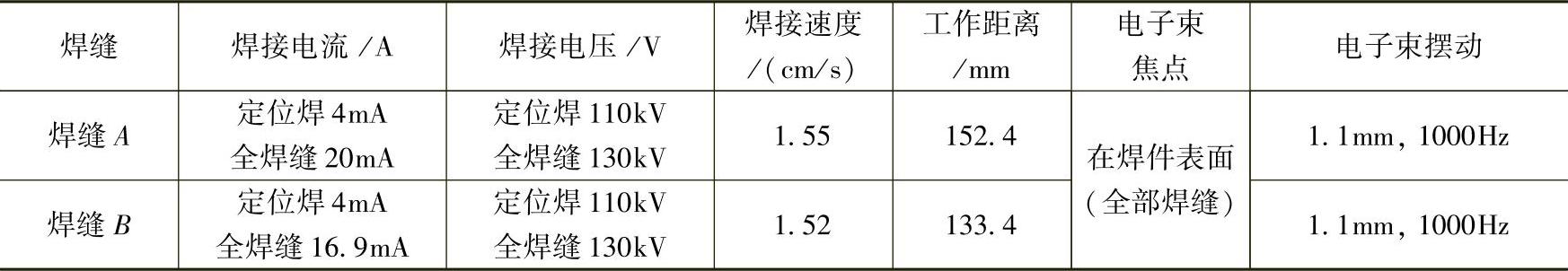

(3)焊接焊缝A采用摆动电子束,并以功率衰减方式,转动焊件以焊接焊缝A。TC4合金组件电子束焊的焊接参数见表11-43。

图11-44 火箭发动机喷射系统集油箱组件的焊接结构

表11-43TC4合金组件电子束焊的焊接参数

注:1.焊缝B近处的孔用铜插入块和装在孔上的铜圈冷却。

2.直线摆动,与接头圆周正切。

(4)焊接焊缝B先打开真空室重新对中电子束,为防止距接头不到0.76mm处的孔区烧穿,要拆卸夹具部件以使铜插入块放入靠近接头的孔中,且为插入块配上铜圈。为使转台能保持较高的焊接速度,还须更换齿轮。一切准备工作就绪后,在抽真空后开始焊接。采用与焊缝A相同的摆动工艺和功率递减方法,焊接参数见表11-43。除使用铜激冷块外,为改善热循环,须用较小的焊接电流,并尽可能减小熔深。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。