1.冷冲模模架的种类及其技术要求

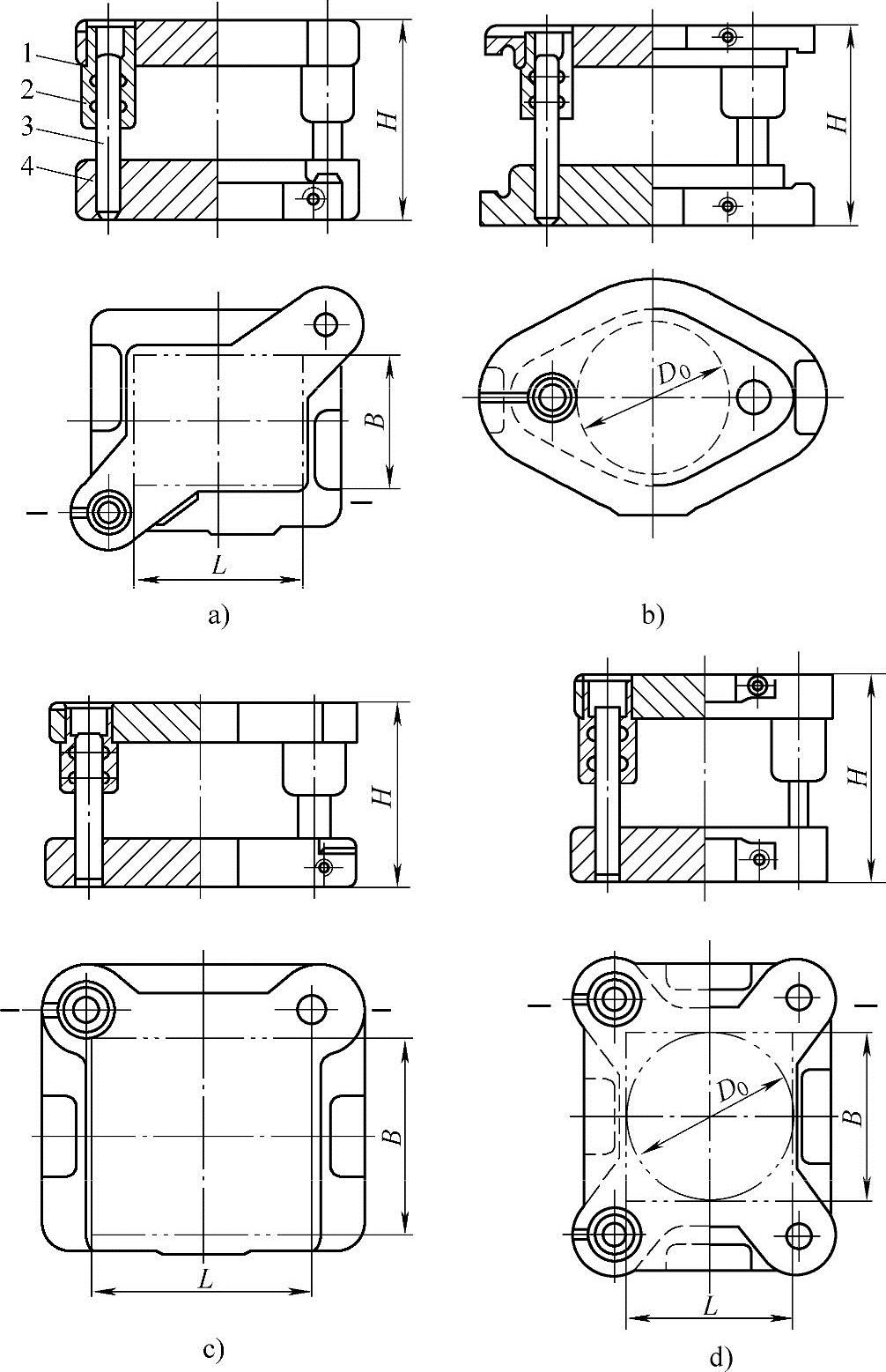

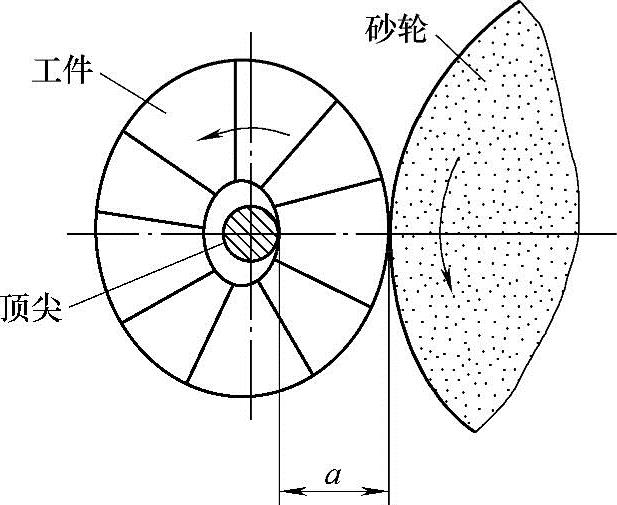

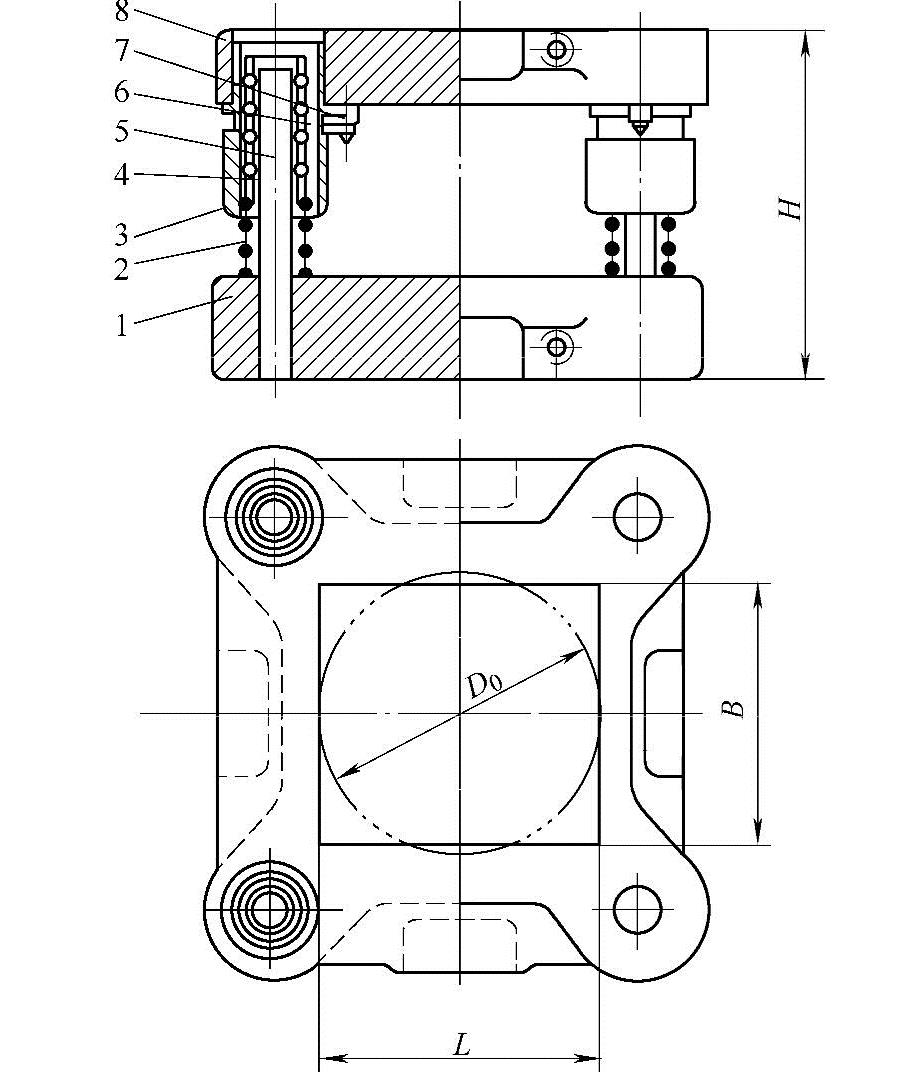

(1)模架的种类 根据模架的结构形式和导柱在模座上的固定位置不同,冷冲模模架分为对角导柱模架、后侧导柱模架、中间导柱模架和四导柱模架,如图8-1所示。

(2)模架的技术要求 模架的技术要求很多,而且要求也很高(一般在零件图样上予以表述)。下面是模架加工的形位精度和表面质量要求:

1)模架上、下模座间的平行度误差不大于0.05/300。

2)导柱、导套对上、下模座间的垂直度误差不大于0.01/100。

3)模座上、下平面的表面粗糙度为Ra1.6~0.4μm。

4)导柱与导套配合面的表面粗糙度为Ra0.4~0.1μm。

2.模架零件的加工工艺

(1)导柱和导套的加工

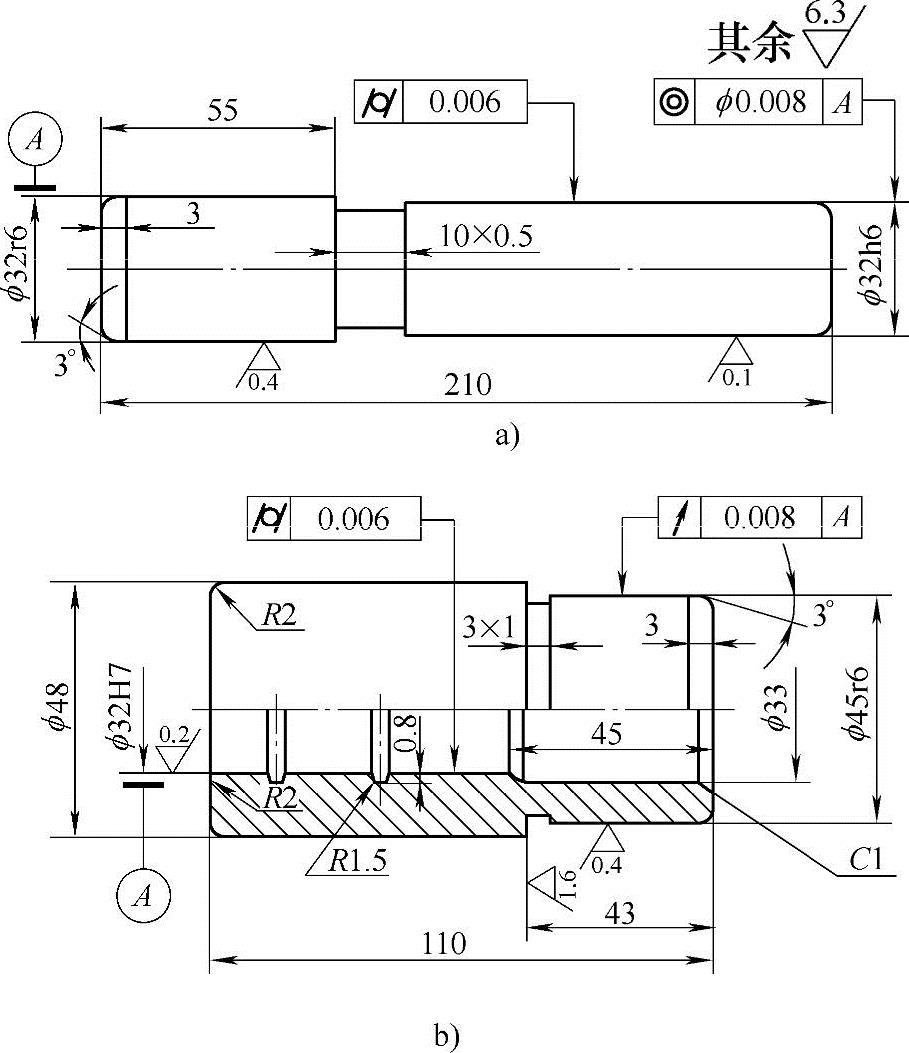

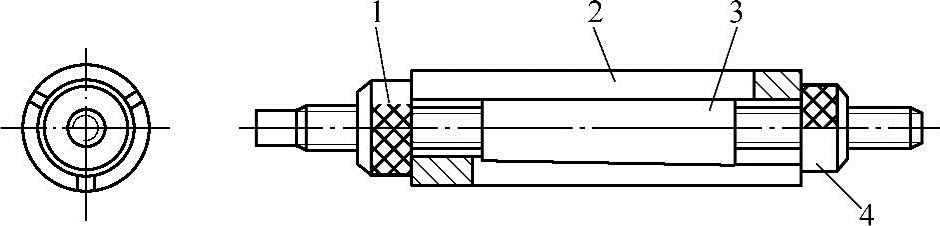

1)原始条件。所加工的导柱和导套如图8-2所示。

2)工艺分析

①由图8-2所示的结构尺寸和技术要求可以看出,构成导柱、导套的基本表面均为回转体表面且直径在热轧圆钢标准规格以内。因此,可直接选用适当尺寸的热轧圆钢作毛坯。为了切除其表面氧化皮和脱碳层,加工预留量可查表获得,即为2.5~3.5mm,长度预留5mm(两端加工余量)。

②为获得所要求的各项精度和表面粗糙度,可通过车削和磨削以及研磨等加工方法实现,且工艺基准应以两端中心孔定位,使其与设计基准重合,车削与磨削加工基准统一。

图8-1 冷冲模模架

a)对角导柱模架 b)中间导柱模架 c)后侧导柱模架 d)四导柱模架 1—上模座 2—导套 3—导柱 4—下模座

③由于渗碳、淬火后硬度较高且产生一定的变形(<0.17mm),因此磨削工序应放在其后,且粗加工预留磨量不得小于0.35mm,最终的研磨预留量一般为0.01~0.02mm即可。

④图样中要求的渗碳层深度为0.8~1.2mm。如果预留磨削余量为0.4mm,则总渗碳层深度应为1.2~1.6mm。

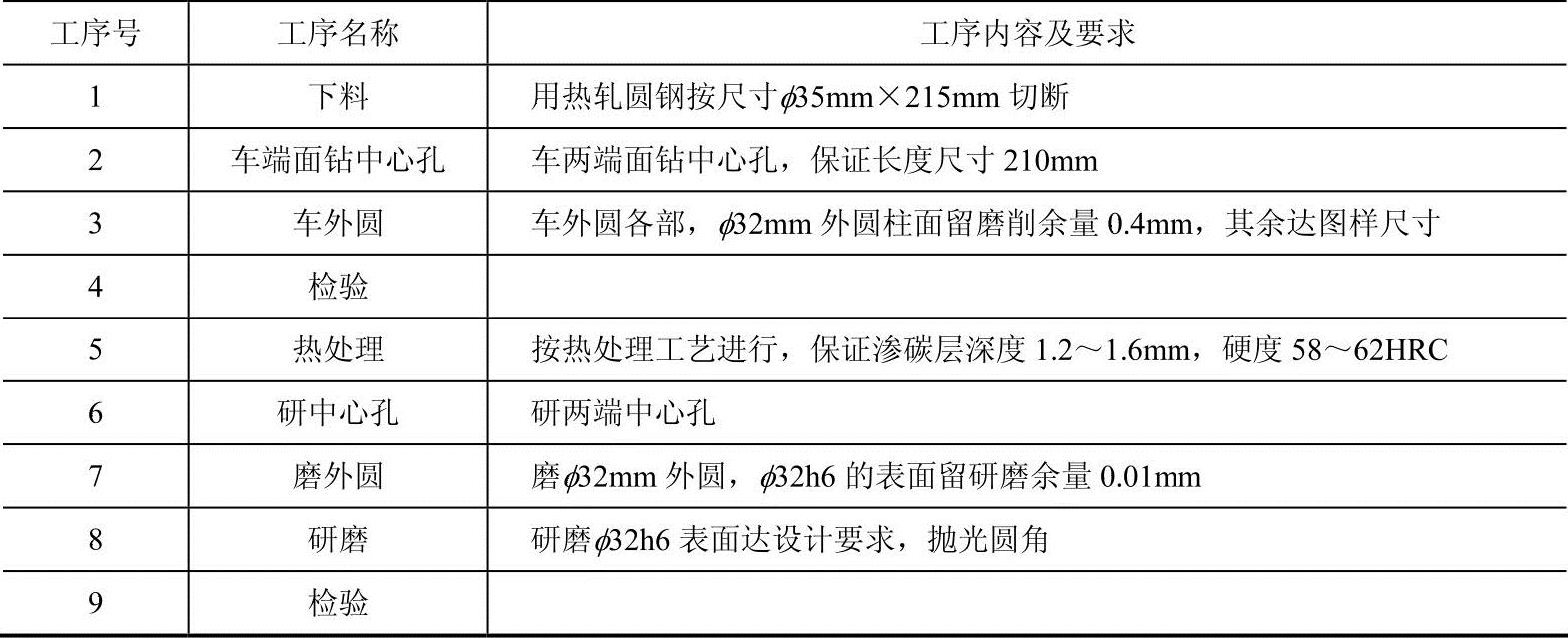

3)工艺路线。综合上述分析所拟出的导柱、导套的加工工艺路线见表8-1和表8-2。

图8-2 导柱和导套

a)导柱 b)导套 材料:20钢 热处理:渗碳深度0.8~1.2mm;硬度58~62HRC

表8-1 导柱的加工工艺路线

4)热处理渗碳操作要点。参见第6章的6.7.1节及其表6-35渗碳和碳氮共渗常用的方法及其特点。

5)机械加工的操作要点。从图样和上述工艺分析中可以看出,由于导柱的外圆柱和导套的内孔都有圆度要求,因此定位基准的形状精度和同轴度对加工精度有直接影响,这是导柱和导套的机械加工要点。

表8-2 导套的加工工艺路线

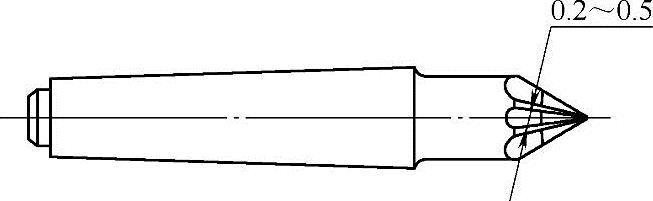

①如果中心孔的同轴度有较大误差时,将使中心孔与顶尖不能良好接触,会影响加工精度;特别是中心孔出现圆度误差时,也使零件产生圆度误差,如图8-3所示。导柱在热处理后修正中心孔,旨在消除热处理过程可能产生的变形和其他缺陷,使磨削外圆时获得准确定位,确保外圆柱面的形状精度要求。

图8-3 中心孔圆度误差使零件产生圆度误差

图8-4 磨中心孔示意图

1—三爪自定心卡盘 2—砂轮 3—工件 4—尾顶尖

图8-5 多棱顶尖示意图

修正中心孔,可在车床、钻床或专用机床上进行磨削、研磨或挤压等,图8-4所示为在车床上用研磨法修正中心孔。操作时,加入少量煤油或机油,手持零件,利用机床尾座顶尖支撑,靠机床转动进行研磨。

用研磨法修正中心孔时,是用锥形铸铁研磨头代替锥形砂轮,在被研磨的中心孔表面加研磨剂进行研磨。如果铸铁顶尖与磨床顶尖一同磨出90°锥角后研磨出中心孔,可确保中心孔与磨床顶尖良好配合,则能磨出圆度和同轴度误差不大于0.002mm的外圆柱面。

图8-5是挤压中心孔的硬质合金多棱顶尖。使用时将其装在车床主轴的锥孔内,利用机床尾座顶尖将零件压向多棱顶尖,通过硬质合金多棱顶尖的挤压作用,来修正中心孔的误差。这种方法效率极高,但质量稍差,一般在质量要求不高的大批量生产情况下适用。

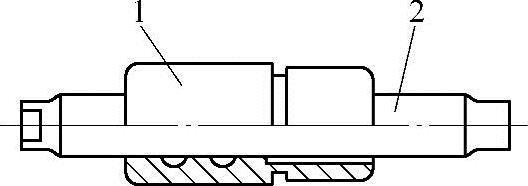

②表8-2所列导套工艺路线是在万能外圆磨床上,利用三爪自定心卡盘夹持φ48mm的外圆柱面,一次装夹后磨出φ32H7和φ45r6的内、外圆柱面,可避免经多次装夹所带来的误差,容易保证内、外圆柱面的同轴度要求。但这种方法每磨一件都要重新调整机床,所以只适于在单件生产情况下采用。如果加工数量较多的同一尺寸的导套,可以先磨好内孔,再把导套装在专门设计的锥度心轴上,如图8-6所示。以心轴两端中心孔定位(使定位基准与设计基准重合),靠心轴和导套间的摩擦力带动零件旋转磨削外圆柱面,也能满足较高的同轴度要求,并简化了操作过程。这种心轴的制作应确保高精度,其锥度在1/1000~1/5000的范围内选取,硬度在60HRC以上。

③导柱和导套的最后研磨加工,旨在进一步提高被加工表面的质量,以达到设计要求。批量较大时,可选择在专用的研磨机床上进行研磨;当单件小批生产时,可采用简单的研磨工具(图8-7和图8-8),在普通车床上进行研磨。

图8-6 用小锥度心轴安装导套

1—导套 2—心轴(https://www.xing528.com)

图8-7 导柱研磨工具

1—研磨架 2—研磨套 3—限动螺钉 4—调整螺钉

图8-8 导套研磨工具

1、4—调整螺母 2—研磨套 3—锥度心轴

④导套内孔磨削时,有时在两端出现喇叭口。研究分析认为,主要原因是研磨过程中,零件往复运动使磨料在端口处堆积以及孔口处切削作用增强所致(磨杆到达端口时,由于孔壁对磨杆的径向推力减小,磨杆发生一定的回弹)。所以磨削内孔时,应及时清除堆积在孔口处的研磨剂,以防产生这种缺陷。

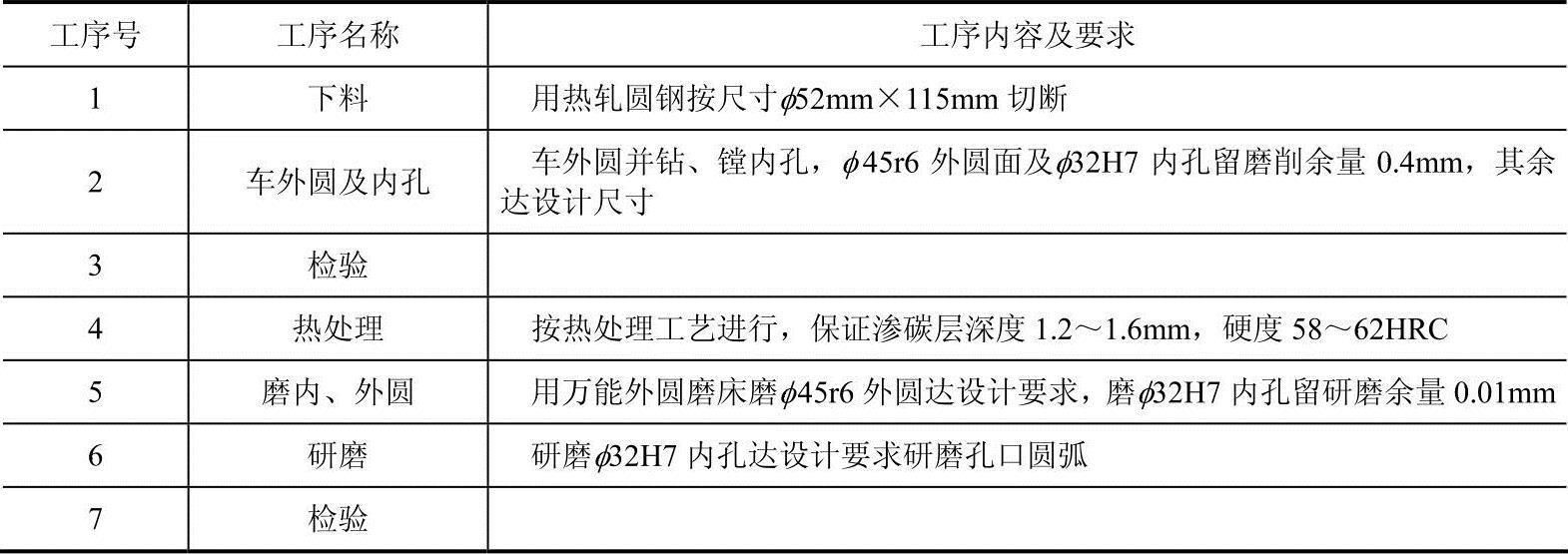

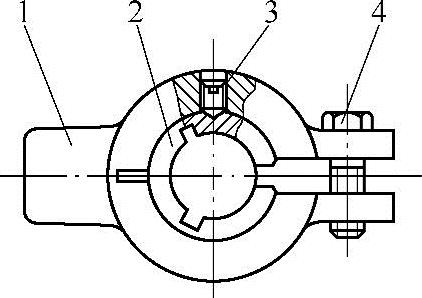

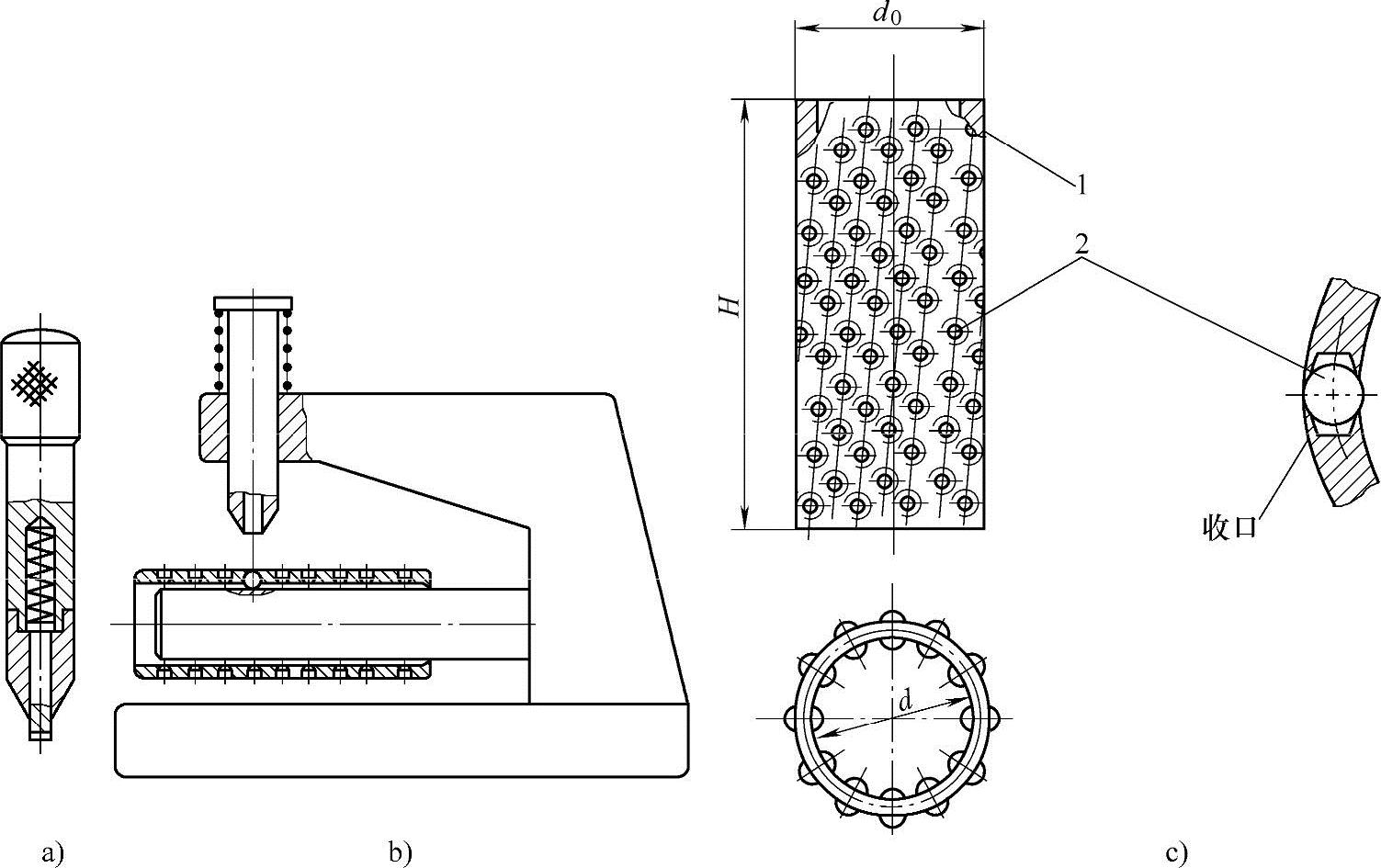

(2)保持圈的加工 图8-9所示为滚动导向模架,在其导柱和导套之间装有过盈压配的钢球,在上、下模作相对运动时,两者间实现滚动摩擦。这种模架的特点是导向精度高、运动刚性好和使用寿命长。主要用于高精度、高寿命的硬质合金模具、高速精密级进模具等。

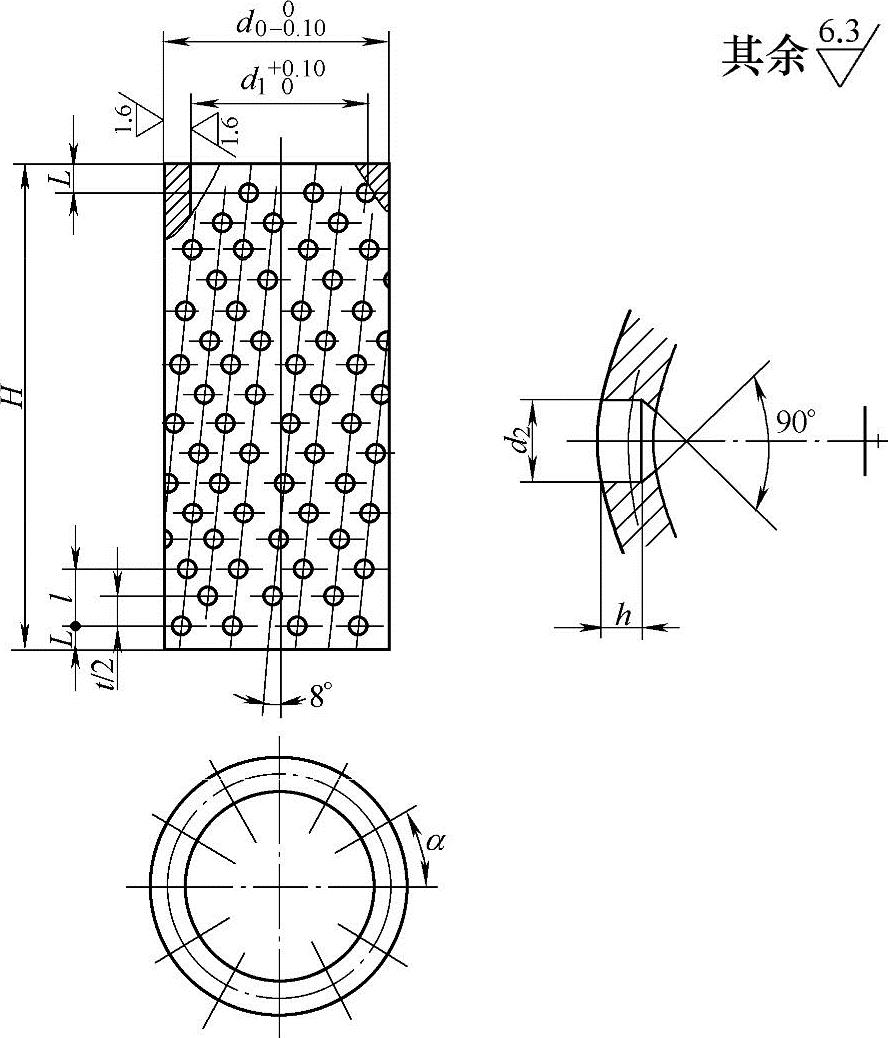

制作这种模架时,除了加工导柱、导套外,还要加工保持圈。保持圈一般用黄铜或铝合金制作,其结构形状如图8-10所示。

图8-9 滚动导向模架

1—下模座 2—弹簧 3—导套 4—保持圈 5—导柱 6—螺钉 7—压板 8—上模座

图8-10 保持圈结构形状

加工时,先在车床上按尺寸要求将保持圈加工成圆筒形,再将其用分度头装夹,在铣床上钻出安装钢球的各孔。其孔径比钢球直径大0.2~0.3mm,并应严格控制钻孔深度。

钢球是外购件,为确保钢球与导柱、导套均能良好接触,应对钢球进行仔细挑选,其直径差不超过0.002mm,圆度误差小于0.0015mm。将挑选的钢球装入保持圈的孔中,用收口工具(图8-11)将孔口缩小,使钢球既不至于掉出,又可灵活转动。

图8-11 保持圈钢球孔收口工具

a)收口工具 b)收口支座 c)钢球孔收口状态 1—保持圈 2—钢球

(3)上、下模座的加工 模架及其模座已标准化,下面以后侧导柱的标准模座为例,讨论其加工过程及操作要点。

1)原始条件

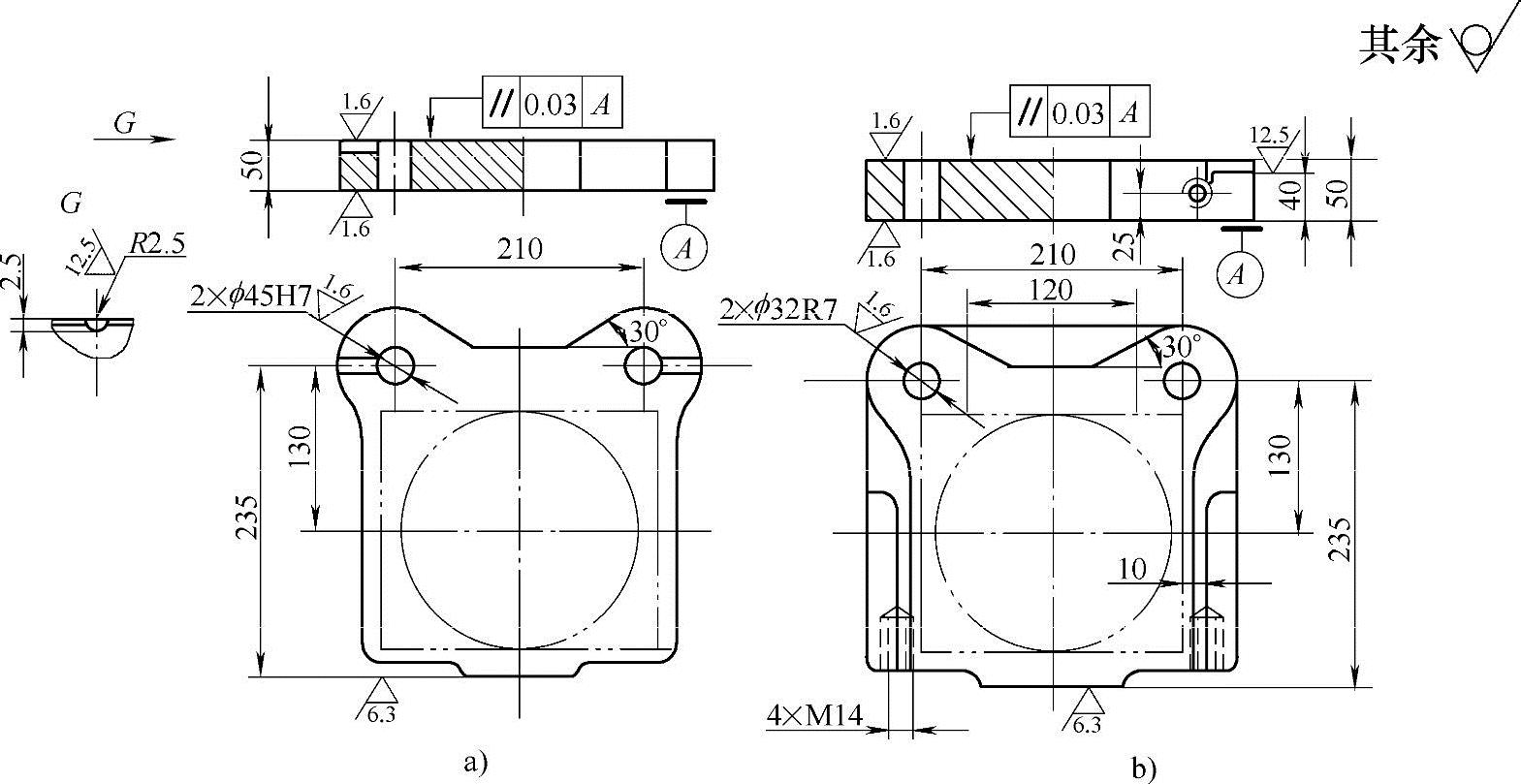

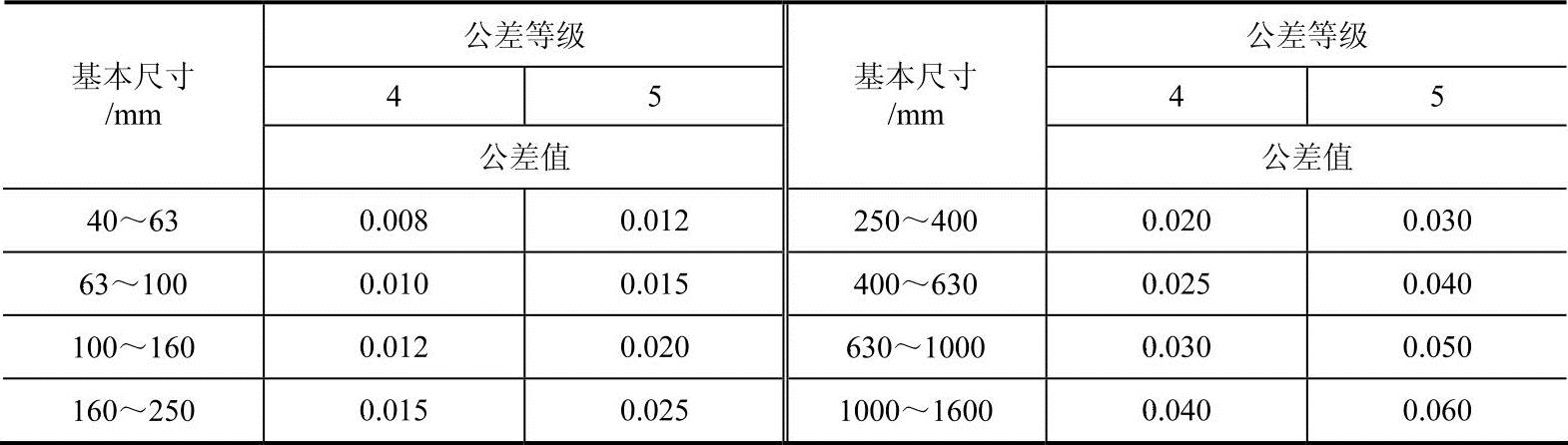

①上、下模座的图样如图8-12所示。

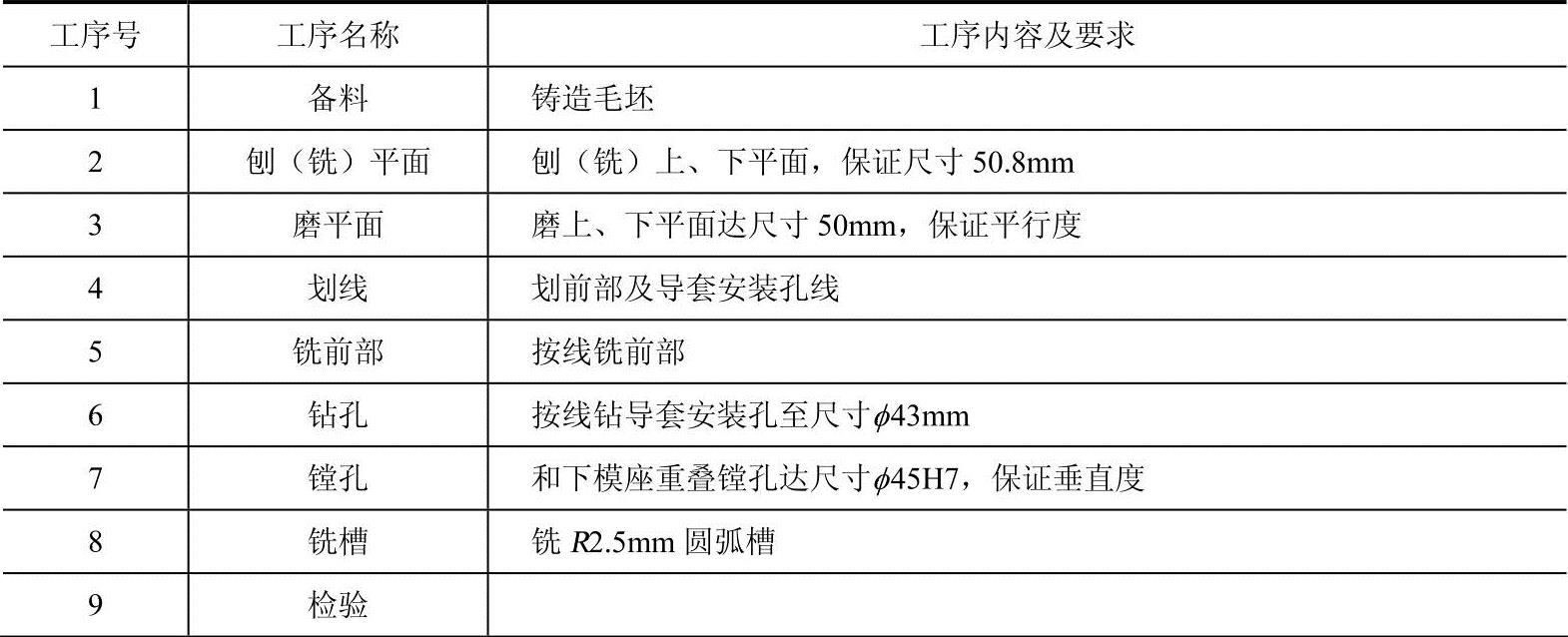

②技术要求。按相关国家标准规定,对安装滑动导柱、导套的模座,其孔的轴心线与基准面保持垂直,公差不得超过0.01/100;模座上、下平面的平行度公差见表8-3。

③根据相关标准规定,冷冲模模架的上、下模座材料可采用灰铸铁(HT200),也可采用45钢或Q235A钢制造。这里所列举的模座材料为铸铁。

2)工艺分析

图8-12 上、下模座的图样

a)上模座 b)下模座

表8-3 模座上、下平面的平行度公差

注:1.基本尺寸是指被测表面的最大长度尺寸或最大宽度尺寸。

2.公差等级按GB/T1184—1996《形状和位置公差未注公差值》。

3.公差等级4级,适用于0Ⅰ、Ⅰ级模架。

4.公差等级5级,适用于0Ⅱ、Ⅱ级模架。

①从模座图样和技术要求中看出,该模座加工的主要关键是模座上、下平面的平行度和孔的轴心线与基准面的垂直度,以及上、下模座安装孔的孔距必须保持一致等。如此,查表可知,通过铣(刨)削后,进行平面磨削即可达到上、下表面的平面度及平行度要求;利用镗削加工即可实现导套安装孔轴心线与平面垂直度的要求。

②模座所用材料为灰铸铁。为了消除铸造应力和改善切削加工性能,应进行完全退火;为防止长期使用发生时效变形,精加工前应进行人工时效处理。如果选用45钢或Q235-A钢制造,可根据模座厚度在相应的钢板上直接下料。

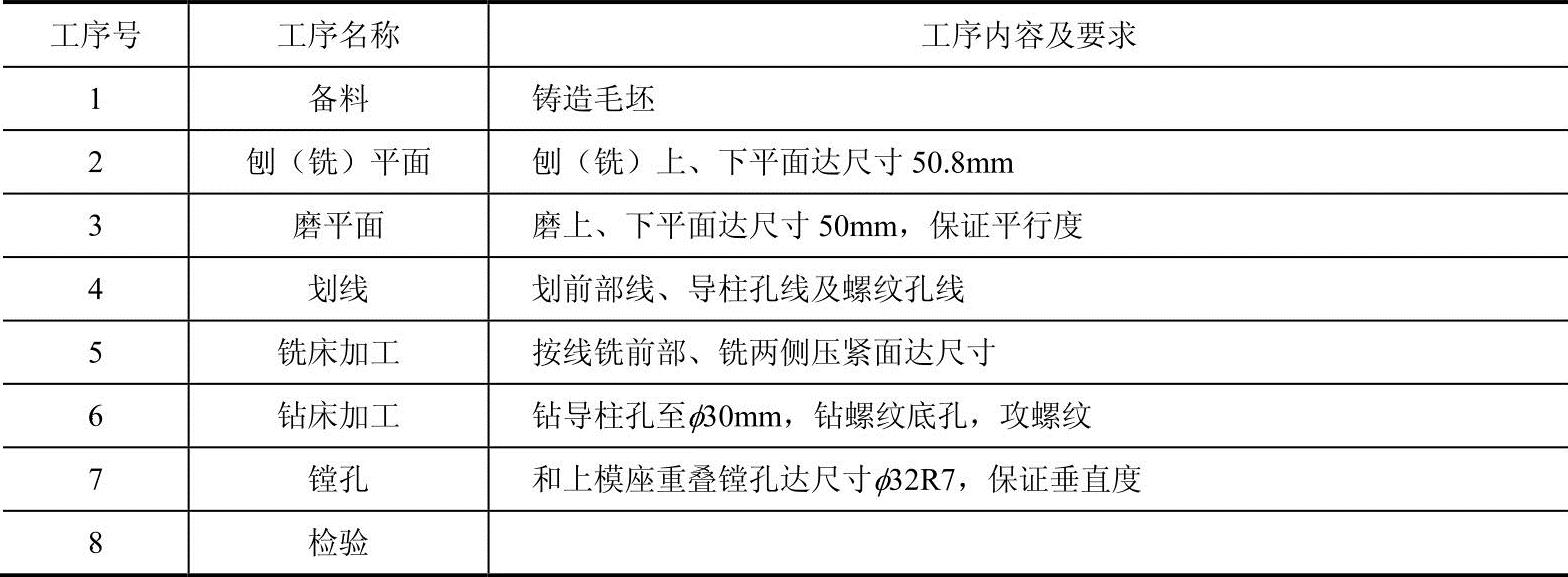

3)工艺路线。加工上、下模座的工艺路线分别见表8-4和表8-5。

表8-4 上模座加工工艺路线

表8-5 下模座加工工艺路线

4)操作要点。上、下模座的镗削加工,可根据质量要求和生产条件,利用坐标镗床或立式双轴镗床均可,也可以在铣床或摇臂钻床上采用坐标法进行镗削加工。

为了确保导柱和导套的孔间距离一致,在镗孔时常将上、下模座重叠在一起,一次装夹同时镗出导柱和导套的安装孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。