电液控制技术中,仍然较多地采用阀控系统,这有很大的节流损耗,并且有很大的发热量,能量效率低。而泵控系统可以避免大部分的节流损耗,同时也降低了系统发热,是一种在原理上理想的电液控制技术。泵控系统可以改变液压泵的排量或转速,使得输出流量和压力与负载要求匹配。

泵控系统可以提高液压系统的效率,但是长期受到液压泵变排量响应或电动机变转速响应的制约,泵控系统达不到所需的技术要求。随着液压泵响应能力的提高,泵控技术才逐渐被研究、应用。从20世纪80年代末开始,设计出现了针对对称缸的泵控系统,对称缸泵控系统的工业应用也紧随其后。20世纪末,出现针对差动缸的泵控技术,并且在21世纪初得到了工业应用。

泵控系统可分为开式泵控和闭式泵控。其中闭式泵控又分为闭式泵控马达、闭式泵控双出杆缸和闭式泵控差动缸。而泵控双出杆缸由于两腔面积对称,可以参考泵控马达。

1.泵控差动缸

由于安装空间和输出力的原因,电液技术中80%以上采用差动液压缸作为执行元件。差动缸两个运动方向的流量不相等,成为实现直接泵控必须解决的首要问题,尤其是泵控变排量技术。对于目前常用的控制方法,一个有望达到较高性能的差动缸泵控系统应具备以下两点基本要求。

1)可以解决吸油、排油量不同的问题。

2)静态时可以使液压缸两腔有一定的预紧压,动态时可改变两腔压差使液压缸加速、减速。

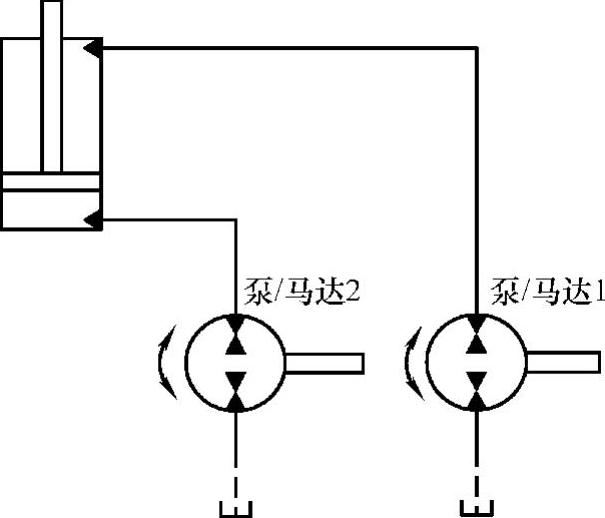

(1)开式系统

如图3-36所示,液压系统有杆腔和无杆腔分别由两个转速可自由控制的液压泵与电动机组合相连接,可以自由控制的两个转速的液压泵能让系统有能力适应不同面积比差动缸的不对称流量以及不同工作状态下的泄漏。系统工作时,可以由一个泵控制对应腔的压力,另一个泵控制活塞杆的位置,活塞杆的前进、后退都可以得到很好的控制,总体控制方案类似采用泵控技术代替节流调速的负载口独立调节系统。该系统可以达到比较好的性能,但是双电动机会造成成本增加。对于特定要求的系统可以用蓄能器替换一个液压泵。

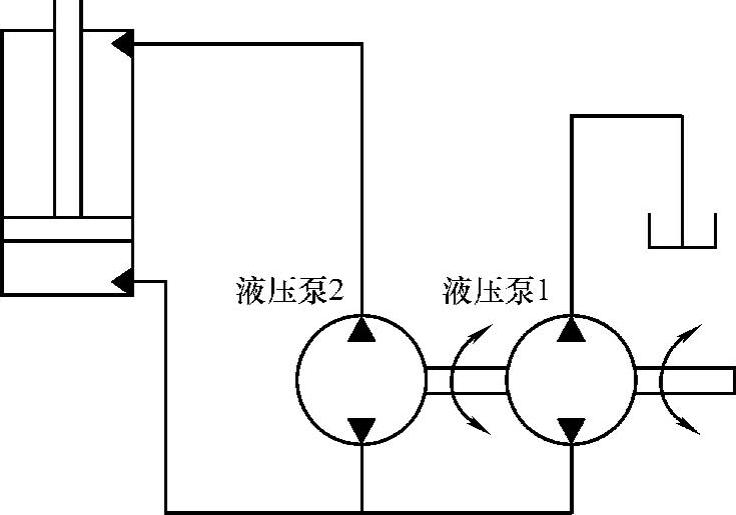

图3-36 基于双变转速双向泵/马达的泵控差动缸原理图

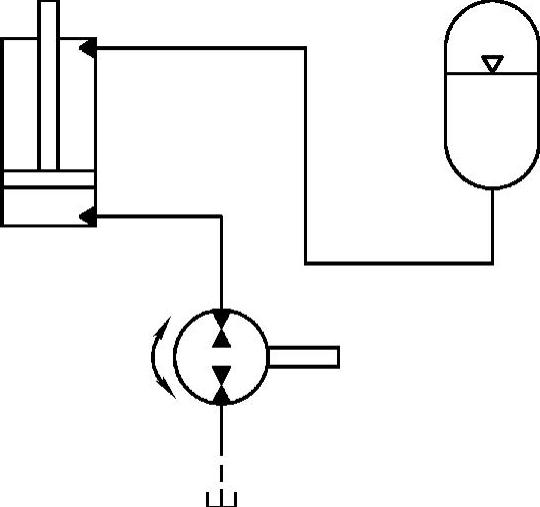

如图3-37所示,差动缸的无杆腔与液压泵/马达连接,有杆腔与液压蓄能器连接。该系统在选好蓄能器时也可以获得良好的系统性能。活塞杆前进时,泵/马达工作在泵模式,为无杆腔提供流量,有杆腔的油液部分进入蓄能器,并存储了一部分能量,在活塞杆收回时,泵/马达在油液的推动下反转,系统通过电动机的制动来控制活塞杆运动速度。

图3-37 基于变转速双向泵/马达和液压蓄能器的泵控差动缸原理图

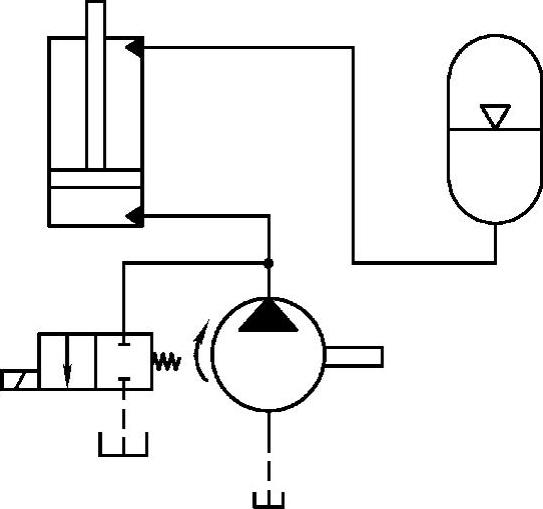

太原理工大学权龙教授对变量泵+蓄能器的系统回路原理及该系统在注塑机中的应用进行了研究,系统原理图如图3-38所示。在该系统中,活塞杆前进时系统工作与上一系统相同,而在活塞杆收回时,无杆腔的油液流出速度由与泵并联的液压阀控制,泵和电动机不参与工作。这样也节省了电机制动消耗能量,同时也可以将泵换为只能单向工作的泵。目前在工程机械中正在尝试应用。

图3-38 基于变转速单向泵和液压蓄能器的泵控差动缸原理图

(2)闭式系统

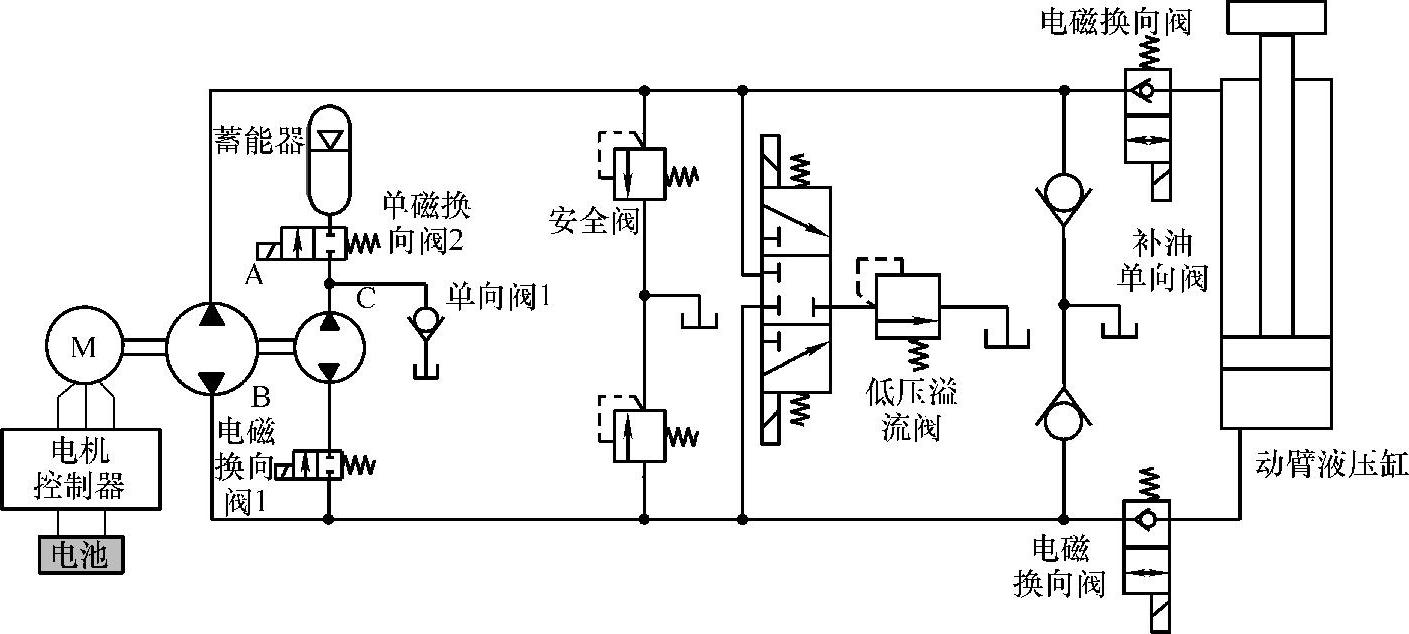

工程机械驱动液压缸为非对称液压缸,采用闭式驱动存在液压缸两腔流量不匹配的问题。为了解决这个问题,常规的技术是采用液压蓄能器及液控单向阀对闭式泵低压侧补油的差动缸回路原理,该项技术应用于Bobcat435型液压挖掘机上[13]。在这个传统的闭式系统(见图3-39)中采用主液压泵来调节动臂的运动速度,能够使液压系统的输入功率与外负载所需功率匹配,无节流损耗和溢流损耗。动臂上升时,无杆腔压力大于有杆腔压力,液控单向阀反向打开,蓄能器和补油泵的油补充到有杆腔,补偿由于面积差造成的流量差。动臂下降时,闭式泵出油口一部分油进入有杆腔,另一部分油通过液控单向阀对蓄能器充油,这样就实现了能量回收。这种闭式回路具有系统装机功率低、效率高和用油量少等特点,并且以液压蓄能器为储能元件的能量回收方式具有高功率密度、高效率和性能可靠等技术优势。该方案的主要特点如下。

图3-39 传统的闭式系统(非对称液压缸)

1)无阀控制,液压缸可双向输出力。

2)非对称液压缸两腔的流量差通过蓄能器补偿。

3)蓄能器与低压侧连接,蓄能器的工作压力被限制在较小范围,蓄能器的额定体积较大。

•蓄能器的工作压力为液压缸回油腔的一个背压,造成进油侧的压力升高。

•适用于平行移动缸,对于挖掘机动臂负负载具有局限性,无能量回收功能。

此外,美国普渡大学的Monika教授、德国利勃海尔公司、韩国斗山公司以及太原理工大学等也对闭式系统进行了大量的研究。

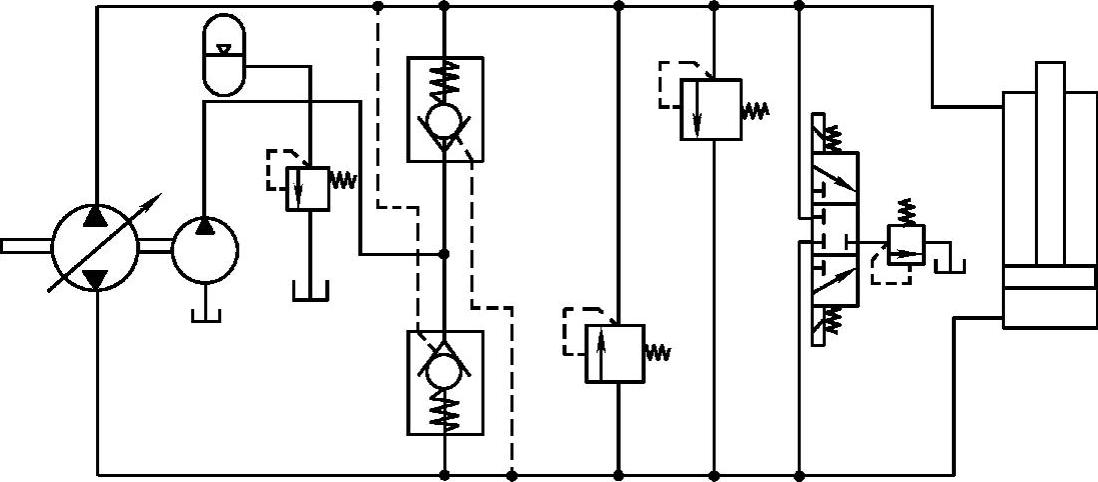

1994年,德国亚琛工业大学液压研究所Lodewyks博士提出了双泵补偿差动缸不对称流量的回路原理。德国力士乐公司的Feuser教授采用各腔压力单独控制预压紧原理,对双泵系统回路的特性进行了研究。如图3-40所示,由单个变频电动机驱动两个液压泵。差动缸前进时,液压泵1和液压泵2向无杆腔提供流量,有杆腔排出的流量进入液压泵2;差动缸后退时液压泵2单独向有杆腔提供流量,无杆腔排出的流量进入液压泵1和液压泵2。通过选择两个液压泵的排量可以补偿不同差动缸产生的不对称流量。为消除泄漏带来的影响以及减小气蚀,还需要增加附加装置。系统中的液压泵可以是定量泵也可以是变量泵。(https://www.xing528.com)

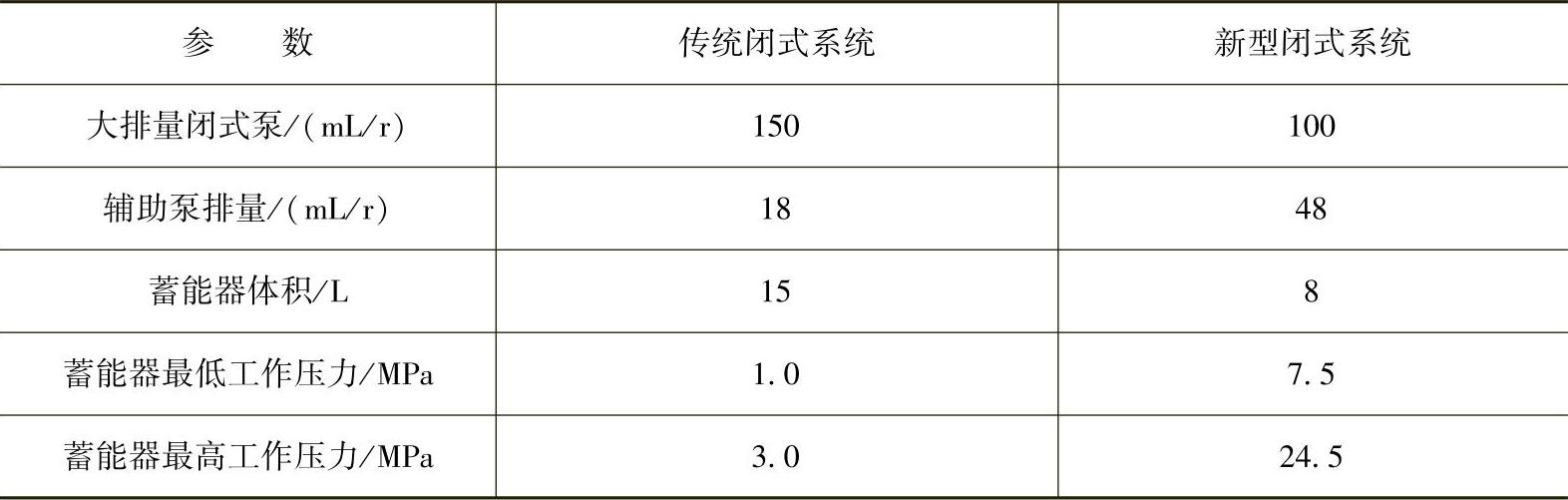

在现有技术中,采用蓄能器进行补油,而传统的用于非对称液压缸的闭式系统中,蓄能器都是与低压侧连接,工作压力范围小,体积较大。针对以上不足之处,编者曾经提出了一种蓄能器与高压侧连接的动臂泵控系统,这种系统是基于电动机调速的闭式系统(见图3-41),扩大了蓄能器的工作压力范围,进而减小了蓄能器体积,且利用闭式泵控系统的优点,可实现无节流损耗控制。以某20t液压挖掘机为例,动臂液压缸的技术参数为:数量2个,无杆腔直径为120mm,活塞杆直径为85mm,行程约为1200mm,对闭式系统进行参数匹配,配置中选用气囊惯性小、反应灵敏、成本低的囊式蓄能器。如表3-2所示,从关键元件参数匹配的对比结果中看,新型闭式系统蓄能器的工作压力范围达到了7.5~24.5MPa,相对于原来的1~3MPa,压力范围有了明显的增加,体积从15L降到了8L。该方案相对于传统的闭式系统,功率等级降低了45%以上,节能效果相对于传统的节流控制系统,降低燃油消耗50%以上。

图3-40 基于双泵的闭式泵控差动缸系统

该方案的主要特点如下。

1)电动机的正转和反转实现动臂的上升和下降。

2)动臂的速度主要通过调节电动机/发电机的转速来实现,实现无节流损耗。

3)蓄能器与差动缸的高压腔连接,扩大了蓄能器的工作压力范围,减小了安装体积。

4)蓄能器的压力变化通过小排量闭式泵进行转矩耦合,解决了动臂下放速度与蓄能器压力相关的问题。

图3-41 基于电动机调速的闭式系统

表3-2 不同闭式系统的关键元件参数对比

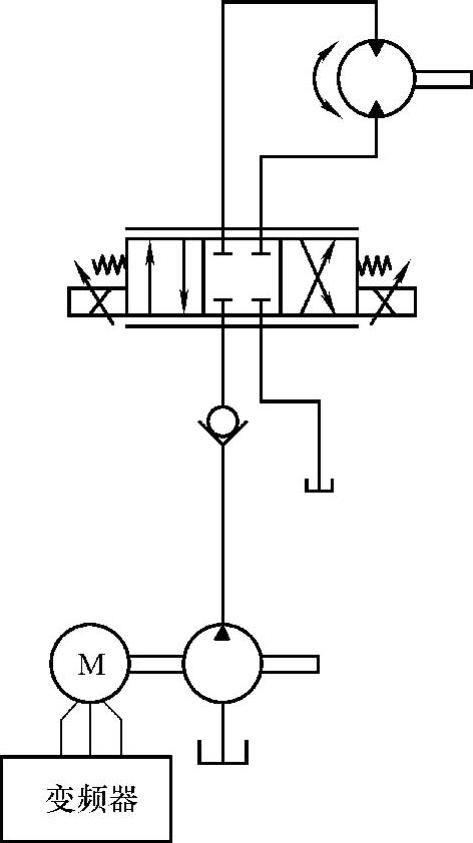

图3-42 开式泵控马达液压系统原理图

2.泵控马达

(1)变转速泵调速+阀控调速

图3-42所示开式泵控马达液压系统为变转速泵和阀控的复合调速系统。该系统有两个控制对象,变转速液压泵和比例方向控制阀。该调速系统的过程如下。

1)当液压马达实际速度小于目标速度时,即液压马达需要加速时,增加液压泵的转速,比例方向控制阀保持最大开口。

2)当液压马达实际速度大于目标速度,即液压马达需要减速时,减小液压泵的转速,比例方向控制阀开口减小,通过节流的方法减速。

3)当液压马达实际速度等于目标速度时保持液压泵的转速不变,系统此时为阀控系统,通过控制比例方向控制阀达到液压马达的精细调速。

在这一复合调速系统中,进行大幅度速度改变时,主要发挥作用的是变转速泵的调速方式,而在进行小幅度调速时,则采用精确性和动态特性较好的比例方向控制阀调速的方法;在该系统中,泵采用单向工作的即可,比例方向控制阀在负责精细调速的同时,也控制着液压马达的旋转方向。

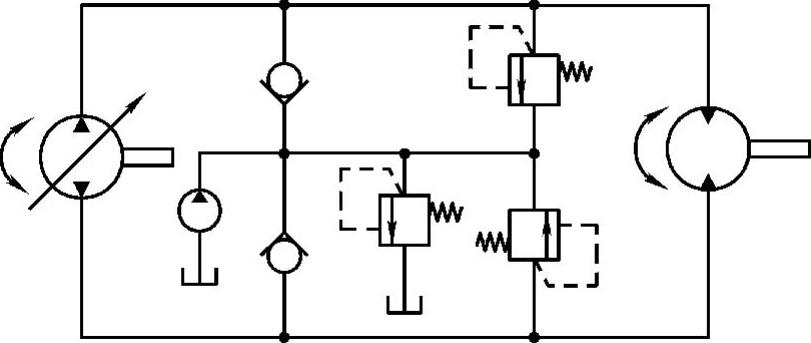

(2)变量泵+补油泵的闭式系统

图3-43所示闭式泵控马达液压系统为变量泵+补油泵的闭式系统。此系统中,液压马达的出油口与液压泵的吸油口相连,通过改变液压泵(闭式泵)的排量以及液压泵转速来控制液压马达。补油泵可以保证系统最低压力,并且在排量改变补油时保证容积式传动的响应。冲洗换油阀(图中未画)保证闭式系统中液压油的温度不会太高。该系统只有补油泵从油箱里吸取少量的油,可以为系统配备一个体积不大的油箱,适于行走式机械。目前一般的压路机系统基本采用该方案。

图3-43 闭式泵控马达液压系统原理图

虽然采用泵控可以达到节能的目的,但由于液压泵只能控制向执行元件提供的流量大小,所以对速度控制比较粗糙,在精细操作时无法满足操作精度要求。因此泵控方案应与阀控方案相配合,即泵控+阀控的控制方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。