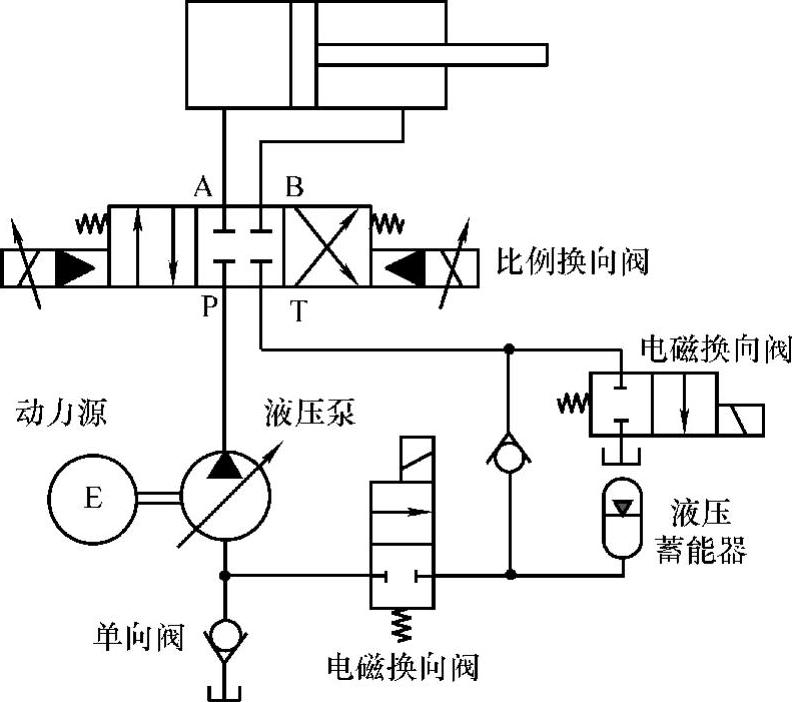

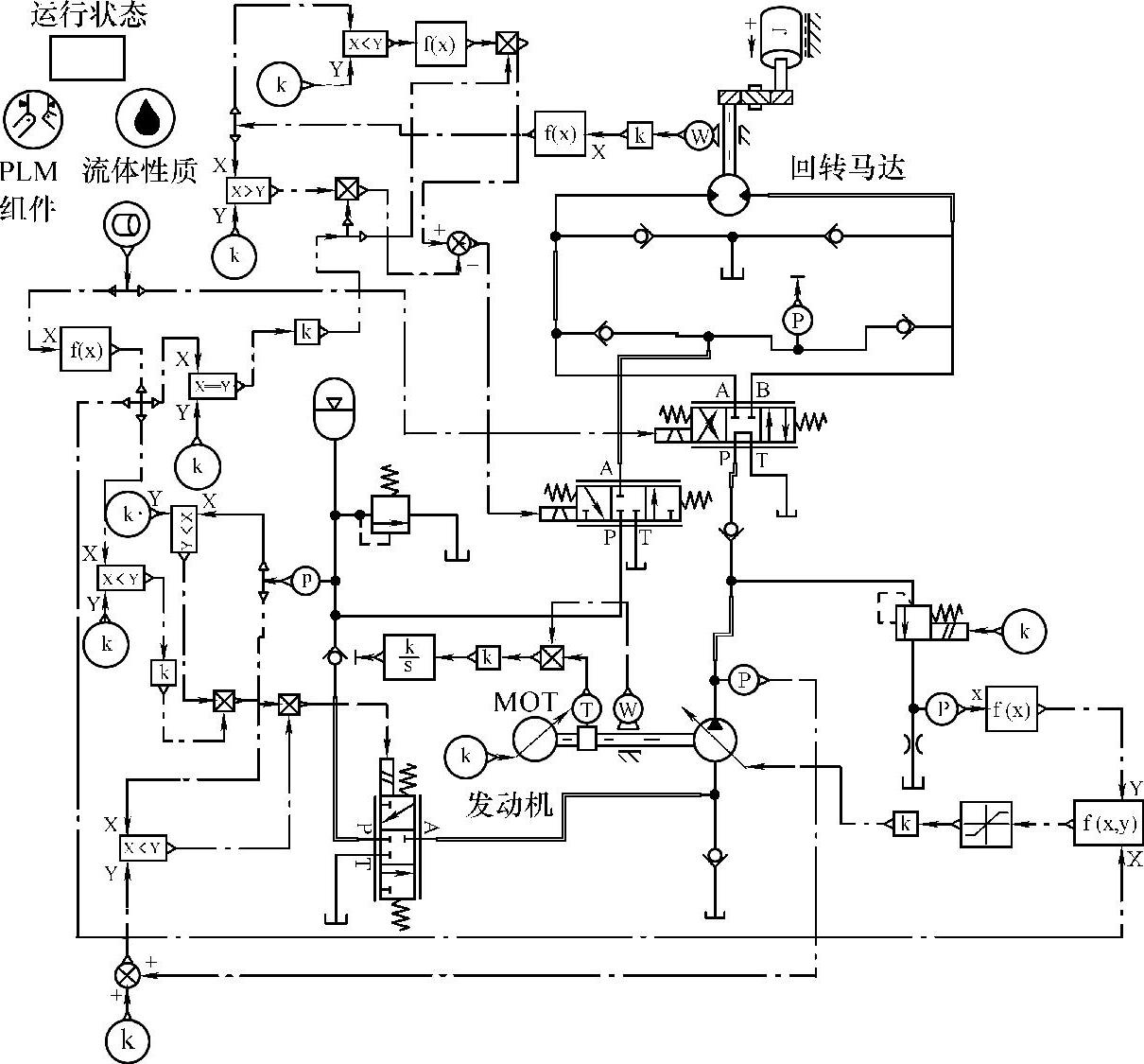

图6-18 以液压蓄能器为高压油液的液压式 能量回收再利用原理图

1.工作原理与特性分析

如图6-18所示,将液压蓄能器作为一个高压油源,将液压蓄能器储存的液压油直接释放到液压泵的进油口。由于液压泵的进油口压力升高了,液压泵的进出口压差也降低了,进而降低动力源(发动机、电动机)的转矩输出。该方案需要注意以下几点。

1)该方案对液压泵的要求和普通液压泵不同:要求液压泵的进油口可以承受高压,而当前开式泵的进口压力一般不能承受高压,比如力士乐的A4VSO系列的液压泵要求进油口的压力不大于3.0MPa。

2)当液压蓄能器的液压油释放完后,液压泵又需要从油箱吸油,因此又要考虑液压泵的吸油能力。因此,双向可以承受高压的闭式泵对进油口的最小压力又有一定的要求。

3)防止液压泵进口压力大于出油口压力时的驱动动力源的倒拖问题。随着新能源电动机技术的发展,该方案可以采用一个可以工作在电动模式和发电模式的电动机/发电机和进油口可以承受高压的液压泵组成一个可工作在第一和第二象限的动力源。这样倒拖时,电动机可以工作在发电模式进行发电,液压泵相当于液压马达。

因此,限制该方案的主要关键技术是需要对液压泵进行改进设计。至少要满足:①液压泵的配油系统中,将吸油腔和壳体容腔相隔断,防止进油口的高压油进入壳体腔,壳体腔的骨架密封一般不能承受高压,同时壳体的强度可能达不到高压的要求;②需要为壳体腔单独开设一条泄油孔。

德国力士乐公司则将液压蓄能器的液压油直接释放到液压泵的入口,提高主泵的入口压力,减小其进出口压差来降低发动机的能耗。如果发动机不驱动负载,则动臂的势能转化为液压能存储在蓄能器中,比例节流阀控制动臂下放的速度。在14t的轮式挖掘机上进行试验,在同样的工作循环下,较不采用动臂势能再生的机型每小时可减少1L的燃油消耗,45t的机型,每小时可减少燃油消耗3L。国内吉林大学[3]、华侨大学等对22t液压挖掘机也做了类似的研究。

2.典型应用实例

(1)结构方案

针对液压挖掘机的上车机构,华侨大学提出了图6-19所示的新型回转驱动系统结构方案示意图,该方案具有以下特点。

1)当液压挖掘机上车机构回转制动时,转台在惯性的作用下,继续旋转,液压马达工作在泵模式,其排出的液压油经过单向阀1或单向阀2、电液换向阀1和截止阀后进入液压蓄能器,实现能量回收过程。同时上车机构的制动力矩由蓄能器压力和液压马达排量决定,降低了系统的压力冲击。

2)液压蓄能器回收的液压油可以通过控制电液换向阀1来控制是否释放出来驱动变量泵,考虑到发动机在低转矩区域的油耗率一般较高,因此根据发动机的万有特性曲线,使得通过液压蓄能器释放液压油后,不仅降低了发动机的输出转矩,同时使发动机仍然处于高效区域,进而降低了发动机的消耗能量。

3)通过电液换向阀1卸荷实现防止转台反转功能。当上车机构的回转制动结束时,通过电液换向阀1实现液压马达制动高压腔卸荷,而此时进油侧的压力已经较低,进而使得液压马达两腔压力均为一个较低的背压值,防止转台的反转。

4)新型驱动系统中,液控比例方向阀为M型中位机能的三位四通阀,而不是传统的三位六通阀,实现在先导手柄处于空行程时变量泵的卸荷功能;由于先导控制手柄压差信号表征了上车机构的目标转速,用先导控制手柄信号改变液控比例方向阀阀芯位移的同时也改变了变量泵的排量信号;此外考虑大惯性负载响应较慢的特点,根据传统三位六通型液控比例方向阀的负流量控制原理,在变量泵出口溢流阀的回油侧串联一阻尼孔,当负载所需的流量较少时,多余的流量通过溢流阀回油箱,流量越大,阻尼孔的入口压力越大,变量泵排量越小。

图6-19 新型回转驱动系统结构方案示意图

(2)控制规则

和传统液压挖掘机的回转驱动系统相比,新系统不仅需要考虑到转台的大惯性负载引起的反转现象,由于蓄能器压力直接释放出来驱动变量泵可能导致发动机的倒拖现象,还需要综合考虑变量泵功率与负载的匹配等问题,因此根据液压挖掘机的速度控制特性、工况特点以及蓄能器压力在工作周期前后具有一定的平衡性等,深入研究转台和变量泵的排量控制规则,具体控制规则如下。

1)转台模式判断。根据先导控制压力判断得到转台的工作模式。转台的工作模式分为左旋转、静止和右旋转等三种模式。具体判断可通过检测先导操作手柄的先导压力来判断。先导操作手柄输出压力差Δpctr计算如下。

当Δpctr>ξ时,转台处于左旋转模式;当Δpctr<-ξ时,转台处于右旋转模式;其他为转台静止模式。其中ξ为一个大于0的较小正值,取此值是为了避免受到先导操作手柄处于中位时的噪声干扰。

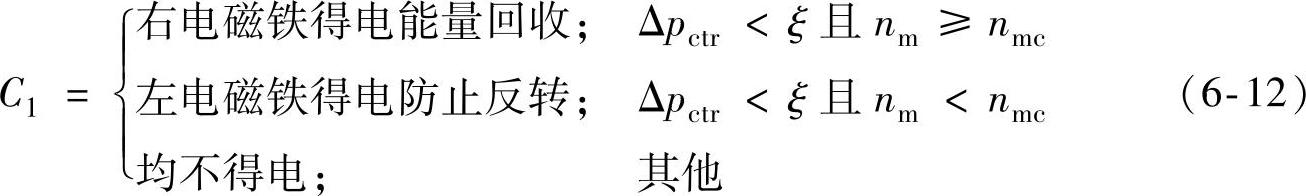

2)电液换向阀1控制规则。电液换向阀1的主要作用为,在转台制动时工作在右工位,进行能量回收,而当制动停止时的瞬间,工作在左工位,液压马达的回油侧卸荷,以防止反转,而当转台加速或匀速时,工作在中位,以防止变量泵出口压力油对蓄能器充油。据液压马达转速nm,先导操作手柄压力差Δpctr等得到电液换向阀的控制信号C1

式中,nm为液压马达实际转速(r/min);nmc为液压马达转速判断阈值(r/min)。

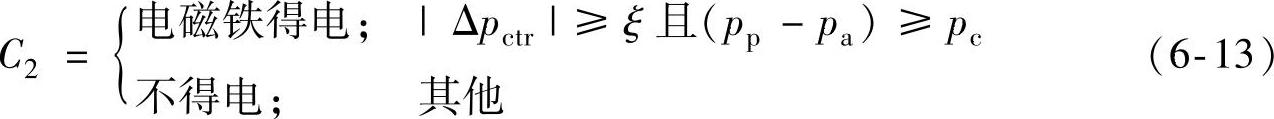

3)电液换向阀2控制规则。电液换向阀2的主要功能为当上车机构处于回转加速或匀速时,蓄能器释放液压油驱动变量泵。但为了保证蓄能器的压力不低于其最低工作压力,同时在转台起动瞬间,如果蓄能器的压力油直接释放出来驱动变量泵,由于蓄能器的释放功率大于负载功率,因此会发生发动机的倒拖现象。此外,如果蓄能器释放功率后,发动机的输出转矩处于油耗率较高区域,此时发动机的油耗仍然较高。因此,为保证发动机不发生倒拖现象、蓄能器的压力不低于其最低工作压力以及确保发动机的输出转矩降低后仍然处于高效区域,通过检测蓄能器压力、变量泵出口压力和先导操作手柄压力差等得到电液换向阀2的控制信号C2

式中,pp为变量泵出口压力(MPa);pc为防止发动机倒拖和发动机处于高效区域的压力判断阈值(根据发动机的万有特性曲线获得)(MPa)。

4)正负流量相结合的变量泵排量控制策略。由先导操作手柄表征转台转速对应的液压马达的流量qm为

qm=k1(Δpctr-ξ) (6-14)

式中,k1为目标流量和先导压差信号比例系数。

由于上车机构为一个大惯性负载,在加速过程中,液压马达的实际转速滞后于液压马达的目标转速,因此存在多余的流量会从变量泵出口的溢流阀溢流回油箱。为了减少溢流损耗,系统在溢流阀和油箱之间增加了一个阻尼孔,通过检测阻尼孔的压力大小反应溢流流量。通过阻尼孔的流量qz为(https://www.xing528.com)

式中,k2为阻尼孔流量和阻尼孔进口压力比例系数;pz为阻尼孔进口压力(MPa)。

因此,变量泵的目标流量qp为

qp=qm-qz (6-16)

最后,变量泵的流量计算公式为

式中,k3为变量泵目标流量和控制信号比例系数;qpc为补偿系统泄漏的液压泵最小流量(L/min)。

(3)仿真研究

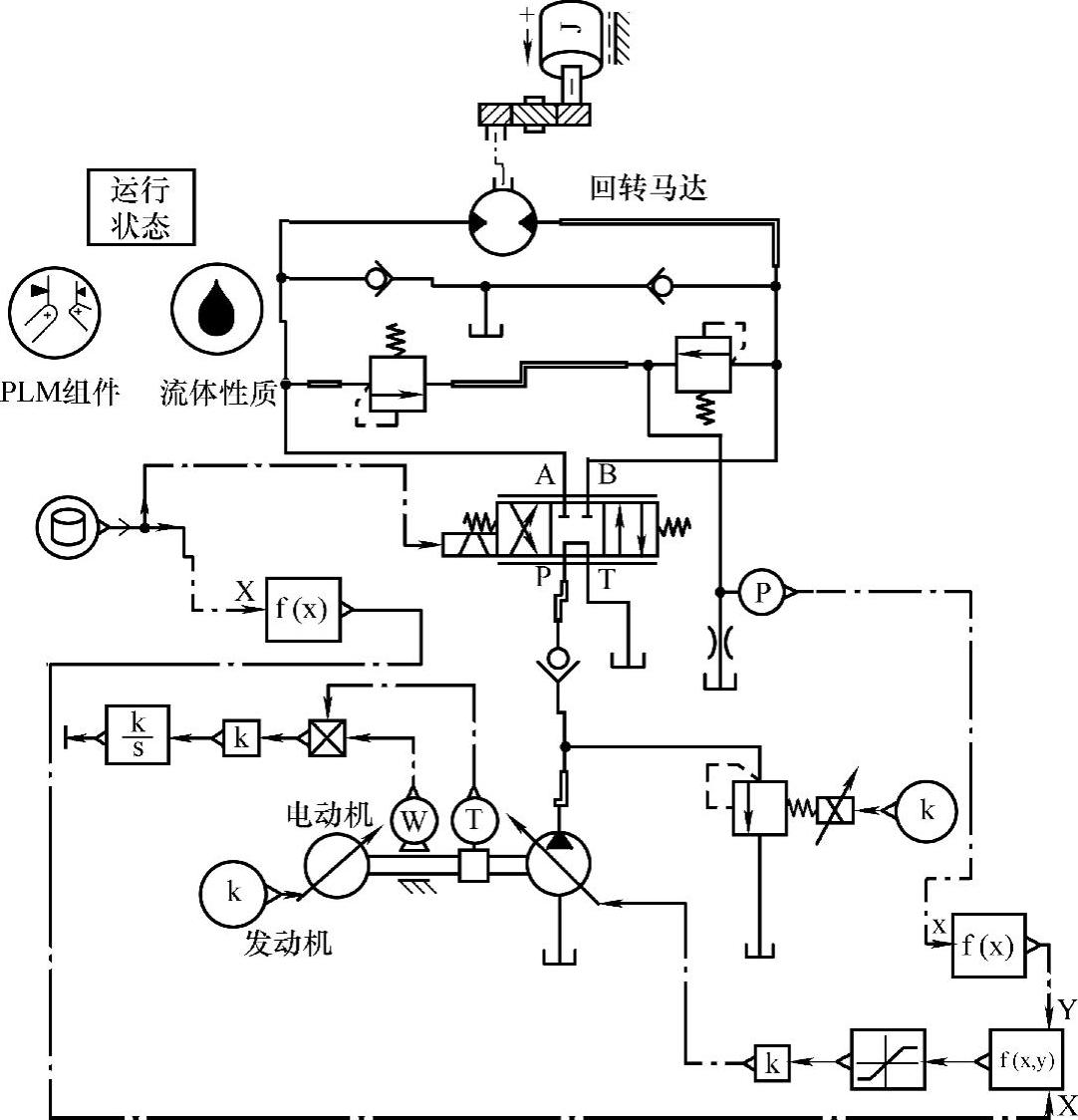

为研究对比,基于AMESim建立了传统节流控制仿真模型和新型节能驱动系统仿真模型,通过参数设置完成了以下控制系统的仿真分析:定量泵;定量泵+泵控制(负流量);定量泵+泵控制(正流量和负流量);能量回收+泵控制(正流量和负流量),其中,传统节流控制仿真模型如图6-20所示,且由于此时变量泵的出口溢流阀的溢流压力一般高于液压马达两腔的制动溢流阀的溢流压力,所以负流量控制检测阻尼孔设置在制动溢流阀的回油侧,以减少溢流损耗。新型节能驱动系统的仿真模型如图6-21所示,具体仿真关键参数如表6-2所示。为简化模型,仿真时用电控信号代替先导操作手柄输出信号。

图6-20 传统节流控制仿真模型

图6-21 新型节流控制系统仿真模型

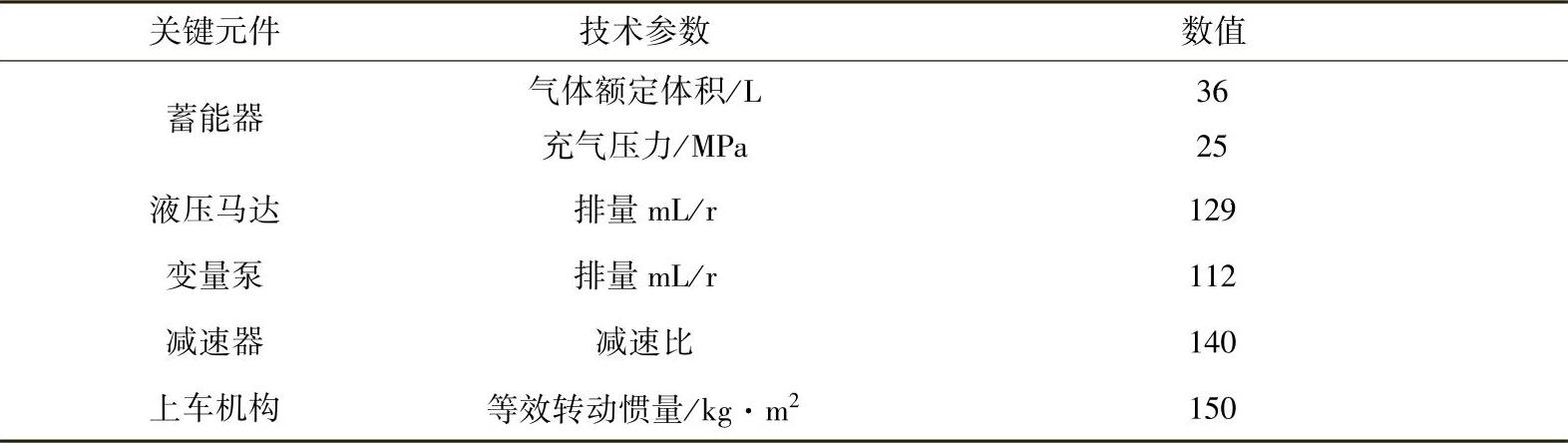

表6-2 模型仿真关键参数

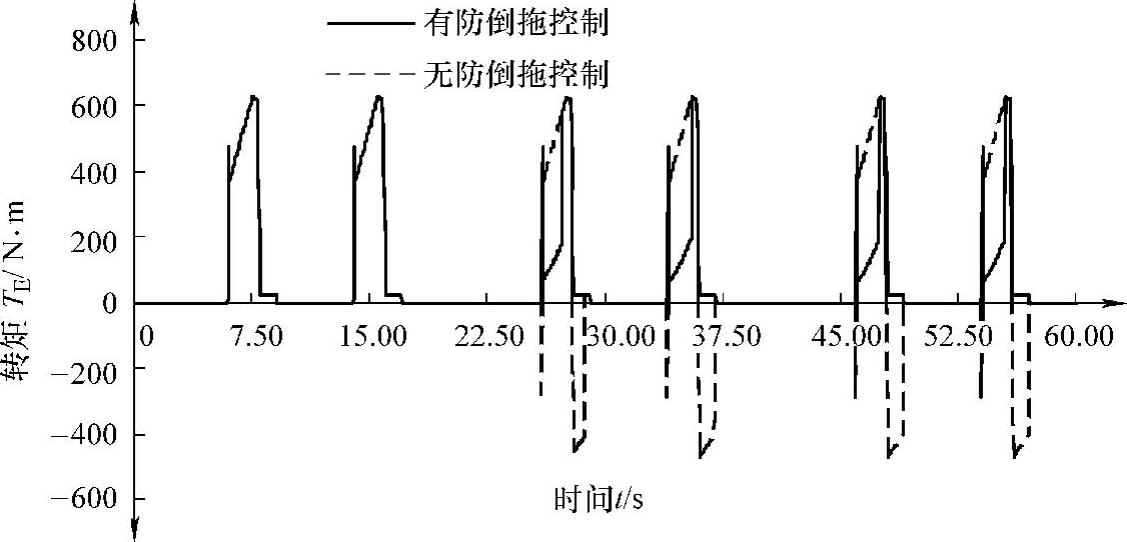

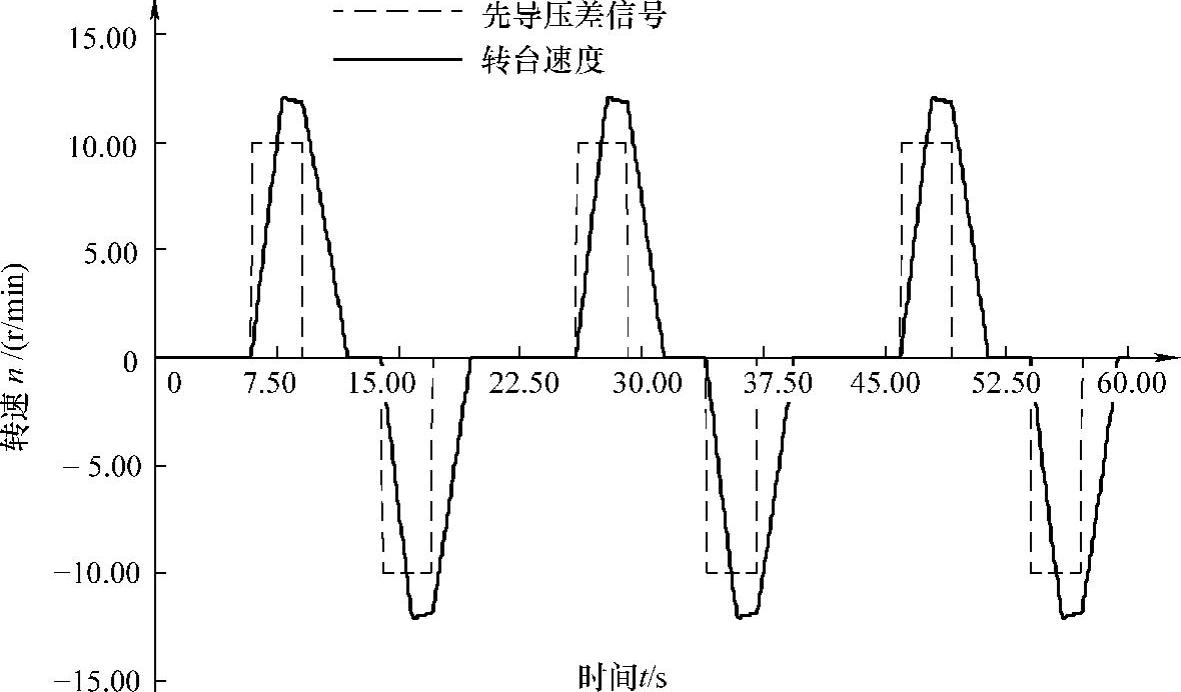

图6-22为该驱动系统在两种控制方式时发动机输出转矩曲线,由此图可以看出,当没有采用防发动机倒拖控制策略时,由于蓄能器压力油的再利用是在第二个工作周期开始工作的,因此从第二个工作周期开始时,发动机的输出转矩出现了负转矩,即发动机发生倒拖现象,而采用防倒拖控制策略时,发动机的输出转矩均大于零,不再发生倒拖现象。

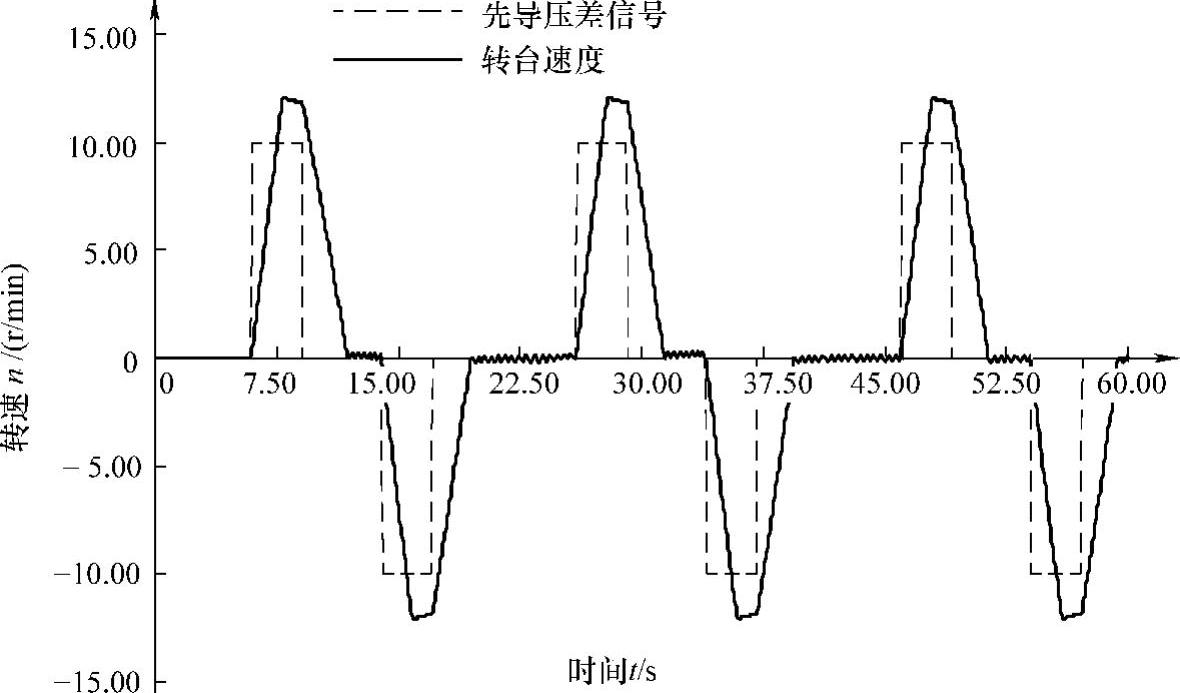

从图6-23和图6-24可以看出,当没有采用防反转控制策略时,一旦转台起动后再制动停止时,转台转速曲线出现明显的振荡现象。这是由于当马达停止转动,回油口出现的高油压又把马达从停止推回去,直到进油口和回油口的压力趋于平衡后,回转马达重复进行顺时针和逆时针的回转,进而引起上车机构的振荡。而采用防反转控制策略时,转台的速度不再发生振荡。

图6-22 发动机输出转矩曲线

图6-23 上车机构同转速度曲线(无防反转控制)

图6-24 上车机构回转速度曲线(有防反转控制)

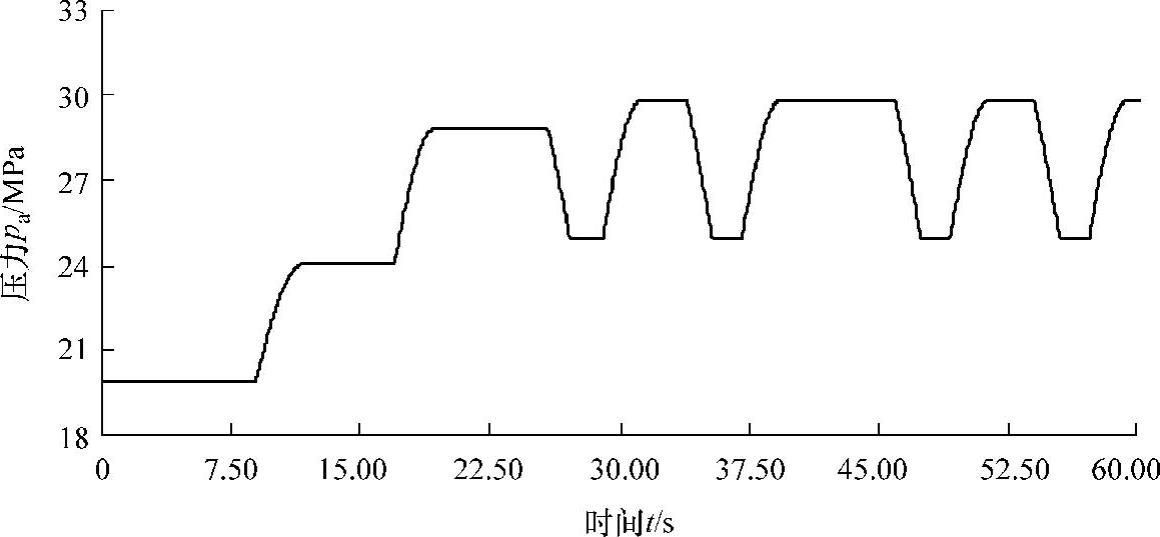

为了验证蓄能器压力波动平衡性以及蓄能器参数设计是否合理,仿真时按三个工作周期以及转台最大转速进行仿真。图6-25所示为三个工作周期内蓄能器的压力波动曲线,由此图可以看出,在第一个工作周期内,在时间为6s时,转台开始起动,由于蓄能器初始工作压力为气体充气压力,不能直接释放出来驱动液压泵。在时间为9s时,转台开始回转制动,蓄能器压力从20MPa逐渐上升到24.10MPa;在时间为14s时,转台开始反向起动,由于蓄能器的压力仍然低于25MPa,因此不能释放出来驱动变量泵,而在时间为17s时,上车机构开始反转制动,蓄能器压力继续上升至28.79MPa;在第二个工作周期,上车机构从26s开始起动,由于此时蓄能器压力大于25MPa,因此蓄能器释放液压油驱动变量泵,此后,蓄能器的压力处于平衡波动过程,在每个工作周期内蓄能器压力下降两次,上升两次,完成两次起动和制动过程。从图中也可以看出,即使转台在最大转速开始制动,蓄能器的最大工作压力大约为29.5MPa,尚未超过30MPa,即无多余的制动动能消耗在蓄能器入口处的溢流阀,同时又充分利用了蓄能器的压力工作范围。因此蓄能器的参数较为合理。

图6-25 液压蓄能器气体压力曲线

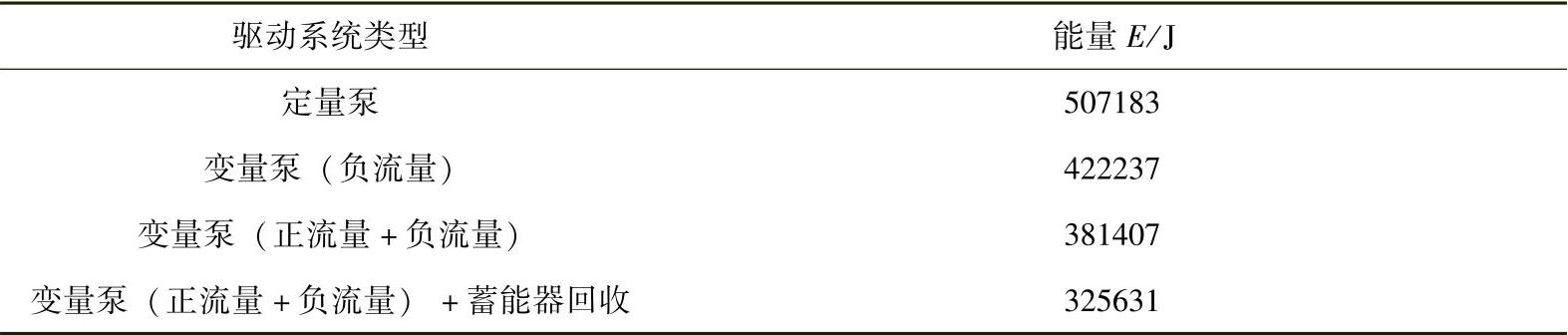

从图6-25可知,液压蓄能器压力在第三个工作周期后进入平衡状态,因此以第三个周期的不同控制系统的发动机消耗能量研究驱动系统的节能效果,各驱动系统在第三个工作周期的发动机消耗能量如表6-3所示,可以得到如下结论。

1)单独定量泵驱动系统(无能量回收+无正流量+无负流量)中发动机消耗了能量507183J。采用能量回收系统和变量泵控制系统后,发动机消耗能量325613J。新型驱动系统相对原驱动系统的节能效果为36%。

2)泵控系统节能125776J,泵控制系统的节能效果大约为25%,其中负流量系统节能17%,正流量系统节能8%,能量回收系统对整机的节能效果大约为11%。

3)能量回收系统使发动机节能55776J,而系统总回收能量根据转动惯量和最大转速计算大约为236630J,因此蓄能器回收和再利用的行程效率大约为24%,其损耗主要包括行程压力损耗、蓄能器能量损耗以及变量泵功率损耗等。

表6-3 各驱动系统在第三个工作周期的发动机消耗能量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。