1.基于液压马达的能量再利用

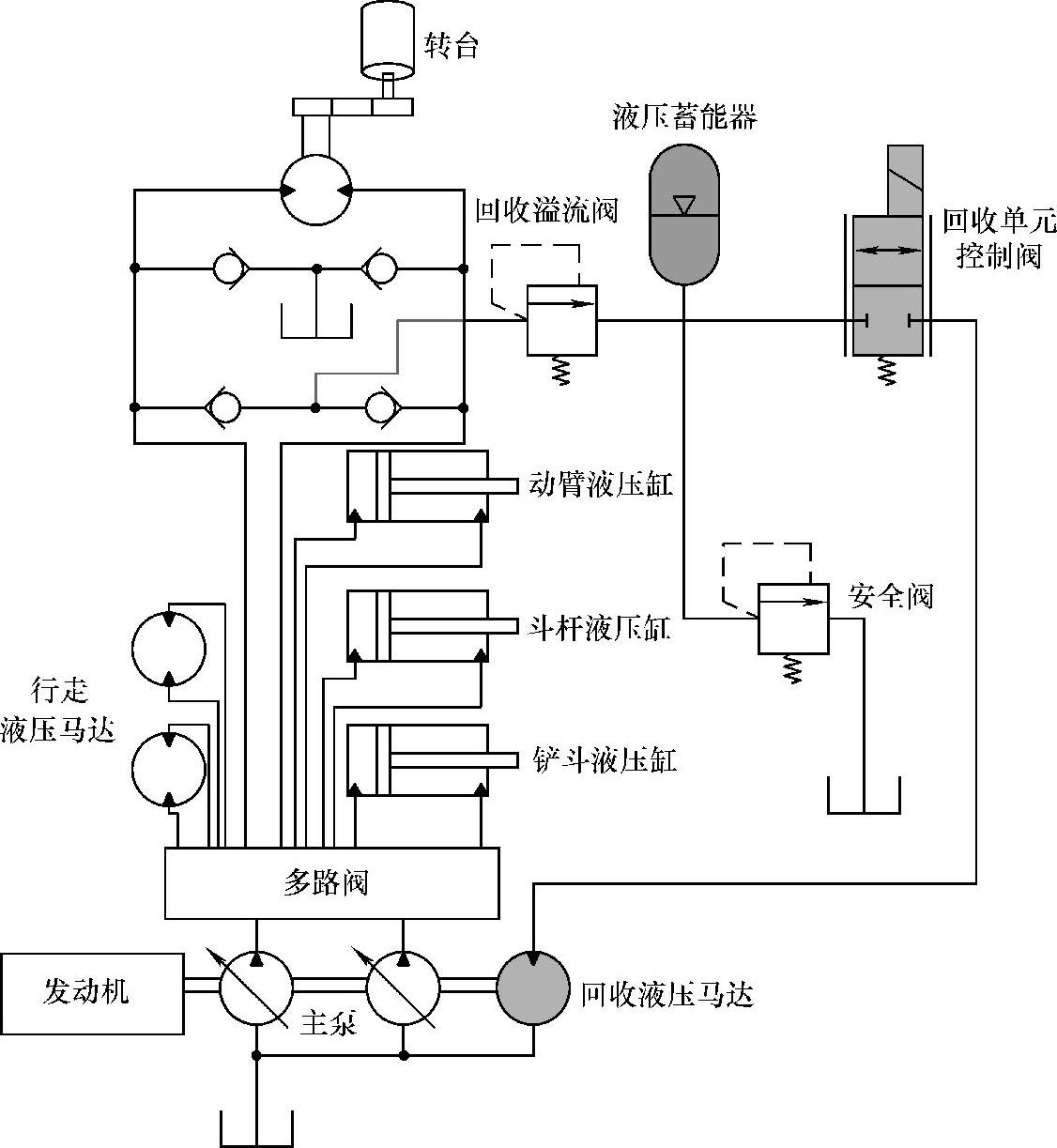

基于液压马达能量再利用的液压式回收系统的基本思路是,通过液压马达将液压蓄能器储存的能量释放出来,可以辅助驱动动力单元驱动液压泵或者辅助回转液压马达驱动转台等。如图6-26所示,新的回收系统替换了传统系统中的两个溢流阀,制动时经过回收溢流阀的油液存储在蓄能器中。当转台加速时,控制器打开回收单元控制阀,存储的高压油直接驱动与发动机和主泵连接的回收液压马达,回收液压马达和主泵旋转的速度相同,降低了发动机的转矩输出,从而降低油耗。为了匹配传统系统的动力学特性,回收溢流阀和蓄能器安全阀开启压力应设定为原系统溢流阀压力。

为了减少回收系统的能量损失,经过回收溢流流阀的压力降Δp应该最小化。回收溢流阀在上限压力时打开,压力降可以通过蓄能器压力pace来估计。当蓄能器压力接近回收溢流阀压力,能量损耗就小,然而,如果充液时pace超过溢流阀压力,那么,能量就通过回收溢流阀而损耗,为了提高能量回收效率,回收液压马达排量和回收单元控制阀的控制需要合理设计。当全开时,回收单元控制阀上的损耗变小,为了减小阀口损耗,应该最小化阀的动作频率和开关转换时间。同时,应该优化回收液压马达排量来减小回收单元控制阀的动作,防止液压蓄能器的压力到达回收溢流阀压力。

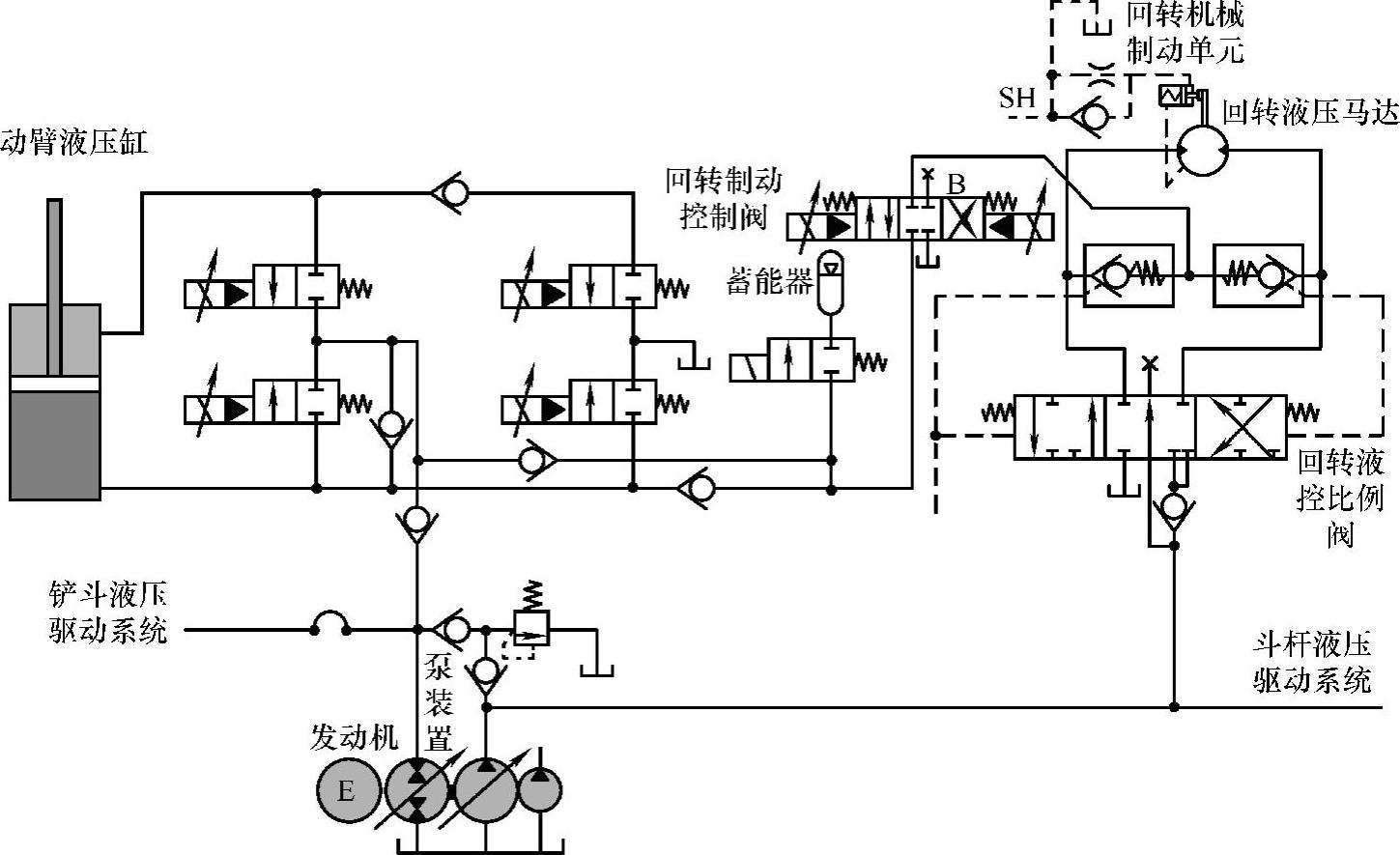

2.基于液压泵/马达的能量再利用

图6-27所示为基于液压泵/马达的能量回收系统。在此液压混合驱动方案中,发动机和变量泵之间增加了一个液压泵/马达,液压混合动力系统采用的液压蓄能器的功率密度较大,此外,液压蓄能器具有成本低、寿命长的特点使得液压混合动力技术和基于蓄能器的能量回收技术逐渐成为人们关注的焦点之一。液压混合驱动系统的最大弱点就是液压蓄能器的能量密度很低,液压蓄能器与相同大小的电池相比存储的能量有限。因此,液压混合动力技术更适用于负载波动剧烈且安装空间较大的主机产品[5~12]。但该方案同样存在以下难点。

首先,动臂势能回收系统、回转制动动能回收系统、液压混合动力驱动系统难以共用一组液压蓄能器单元。液压蓄能器需要存储低负载时发动机多余的能量,也要在高负载时辅助发动机提供峰值功率。液压蓄能器的储能既可以来源于动臂势能,也可以来源于制动动能的回收。液压蓄能器压力太高、动臂下放的快速性难以保证,而液压蓄能器压力太低,回转制动的时间太长。为了发挥液压蓄能器的负载平衡能力,必然要求液压马达的平衡转矩较大,液压马达的排量和蓄能器的压力等级需要综合考虑液压马达的动态响应性能以及工作效率等。因此,应综合考虑负载波动特性、可回收工况以及液压蓄能器的能量密度低等因素。20t液压混合动力液压挖掘机所用液压蓄能器的工作压力范围和额定体积如表6-4所示。

图6-26 基于液压马达的能量回收系统[4]

表6-4 20t液压混合动力液压挖掘机所用液压蓄能器的工作压力范围和额定体积

图6-27 基于液压泵/马达的能量回收系统(https://www.xing528.com)

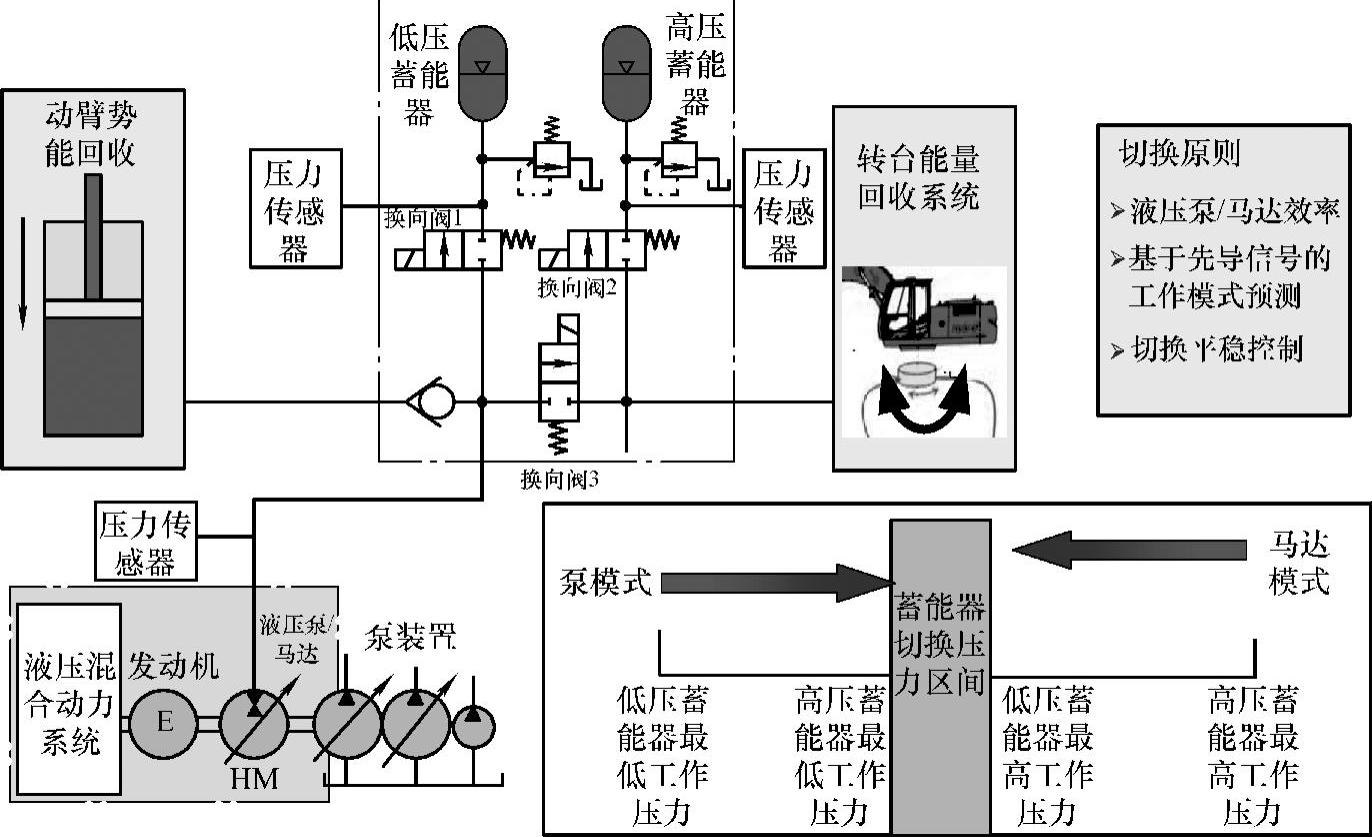

为此,在实际使用中,为了延长液压蓄能器的使用寿命,一般要求液压蓄能器在其最大工作压力和最小工作压力时的气囊变化越小越好,同时由于动臂势能回收系统的压力和转台能量回收系统所需要的压力范围差别较大,如果综合在一起必然导致液压蓄能器的工作压力变化较小,不仅导致液压蓄能器的额定体积较大,同时会降低液压泵/马达的最大和最小输出转矩范围。为此,图6-28所示的一种两级压力范围的液压蓄能器组合单元显然更适用于液压挖掘机。为了防止在液压蓄能器压力等级在切换过程中的压力冲击和能量损耗,同时也为了防止电磁换向阀的频繁切换,编者提出了一种泵模式低压优先和马达模式高压优先的原则和基于两级压力的判断规则。具体判断规则如下。

1)当液压泵工作在泵模式时,只要低压蓄能器的压力小于高压蓄能器的压力的最低工作压力,优选选择低压蓄能器,否则选择高压蓄能器,此时低压蓄能器的压力逐渐上升,待低压蓄能器的压力上升到高压蓄能器的压力时,切换到高压蓄能器工作。

2)当液压泵/马达工作在马达模式时,只要高压蓄能器的压力不低于低压蓄能器的最高工作压力范围,优选选择高压蓄能器,此时高压蓄能器的压力逐渐降低,待压力下降到低压蓄能器的压力时,切换到低压蓄能器工作。

其次,液压蓄能器的能量密度较低,难以适用于安装空间有限的液压挖掘机。由于在动臂单独下放或者上车机构单独回转制动时,变量泵的输出功率较低,此时发动机的工作转矩已经较低,此时倘若可回收能量通过液压马达驱动发动机,不仅可能会使发动机的转矩进一步降低(发动机的转矩太低会使发动机的工作点处于高油耗区),甚至可能会使发动机发生倒拖现象。因此,可回收能量一般都通过液压蓄能器回收,蓄能器的容腔体积主要基于可回收油液的体积大小以及蓄能器的压力范围设计,因此动臂势能回收和上车机构回转制动采用的蓄能器为不同规格的蓄能器以及相应辅助单元。由于蓄能器的比能量密度较低,必然导致蓄能器的额定容腔体积较大,难以适用于安装空间有限的液压挖掘机。

图6-28 不同压力范围的液压蓄能器组合单元

最后,基于液压泵/马达的能量回收技术需要采用的核心元件之一是电子控制的柱塞式液压泵/马达,其功能就类似于电气系统的电动机/发电机,但与电动机/发电机不同的是液压蓄能器-液压泵/马达必须闭环控制才能精确控制输出转速或转矩。同时考虑到液压系统具有非线性、强耦合性、参数时变等特点,为了突破液压泵/马达的排量电子控制技术以获得液压泵/马达良好的控制特性是拟解决的一个关键问题。

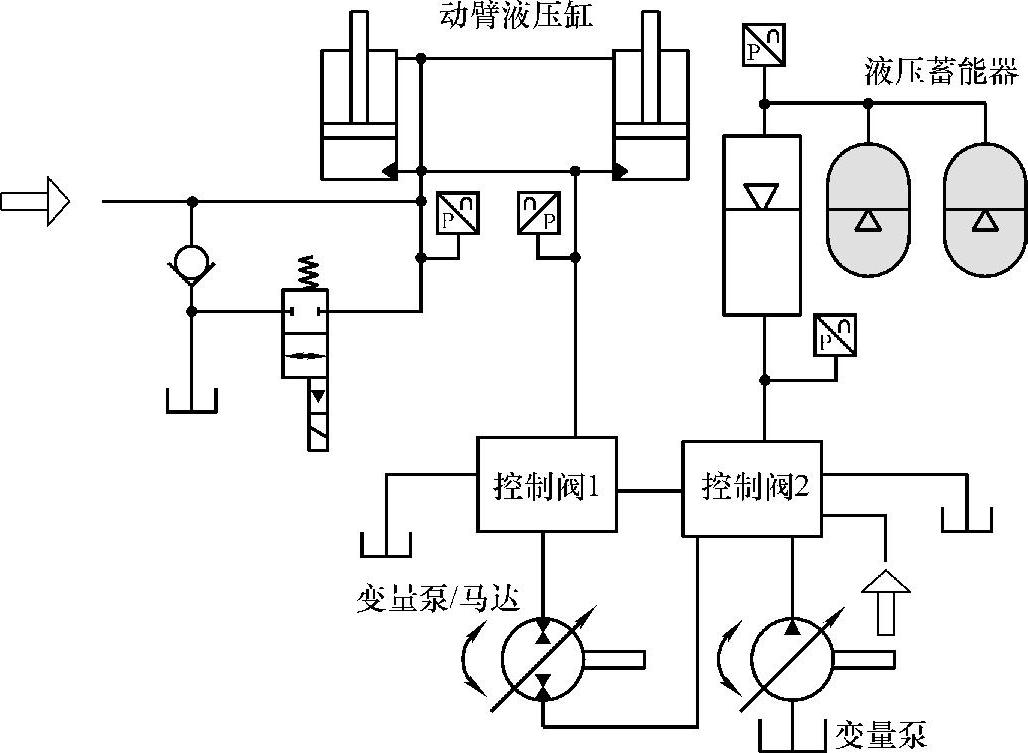

基于液压泵/马达和蓄能器的能量回收和再利用系统的主要研究参考第2章的液压混合技术。典型代表为美国卡特彼勒研制的50t液压挖掘机动臂势能回收系统[13~15],如图6-29所示。动臂下放时,动臂液压缸无杆腔的液压油驱动变量马达后,经过过渡液压缸后对液压蓄能器充油,完成能量回收过程,在动臂上升时,蓄能器储存的液压油可以通过液压泵/马达释放出来,通过变量泵后驱动动臂上升,变量泵只需要提供不足的液压油。其液压蓄能器的气体容腔总体积为100L。动臂上升过程的平均油耗和常规挖掘机比起来降低了37%。而浙江大学杜晓东博士则直接将液压蓄能器的能量通过一个和发动机同轴相连的液压马达释放出来,将回收的液压能量直接转换为驱动主泵的机械能,转换过程简单,减小了转换过程中造成的能量损耗。

图6-29 卡特彼勒研制的50t挖掘机动臂势能回收系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。