电子组装技术可定义为:根据成熟的电路原理图,将各种电子元件、电子器件、机电元件、机电器件以及基板合理地设计、互连、安装和调试,使其成为适用的、可生产的电子产品(小到集成电路,大至雷达、通信、超级巨型计算机)的技术过程。

电子组装技术可分为通孔组装技术(THT)和表面组装技术(SMT)。THT组装技术的特点是穿孔插入式印制电路板(PCB)组装,采用的是传统的波峰焊技术;SMT组装技术特点是印制电路板上无须通孔,直接将表面组装元器件(Surface Mount Component/Surface Mount Device,SMC/SMD)贴、焊到印制电路板表面规定位置上的电路装连技术。随着电子制造业发展,表面组装技术已经逐渐取代通孔组装技术而成为目前电子制造的主流技术。据有关权威机构统计,到2010年,全球范围插装元器件的使用率为10%,表面组装元器件的使用率将上升到90%左右。

4.6.1.1 表面组装技术和通孔插装技术的比较

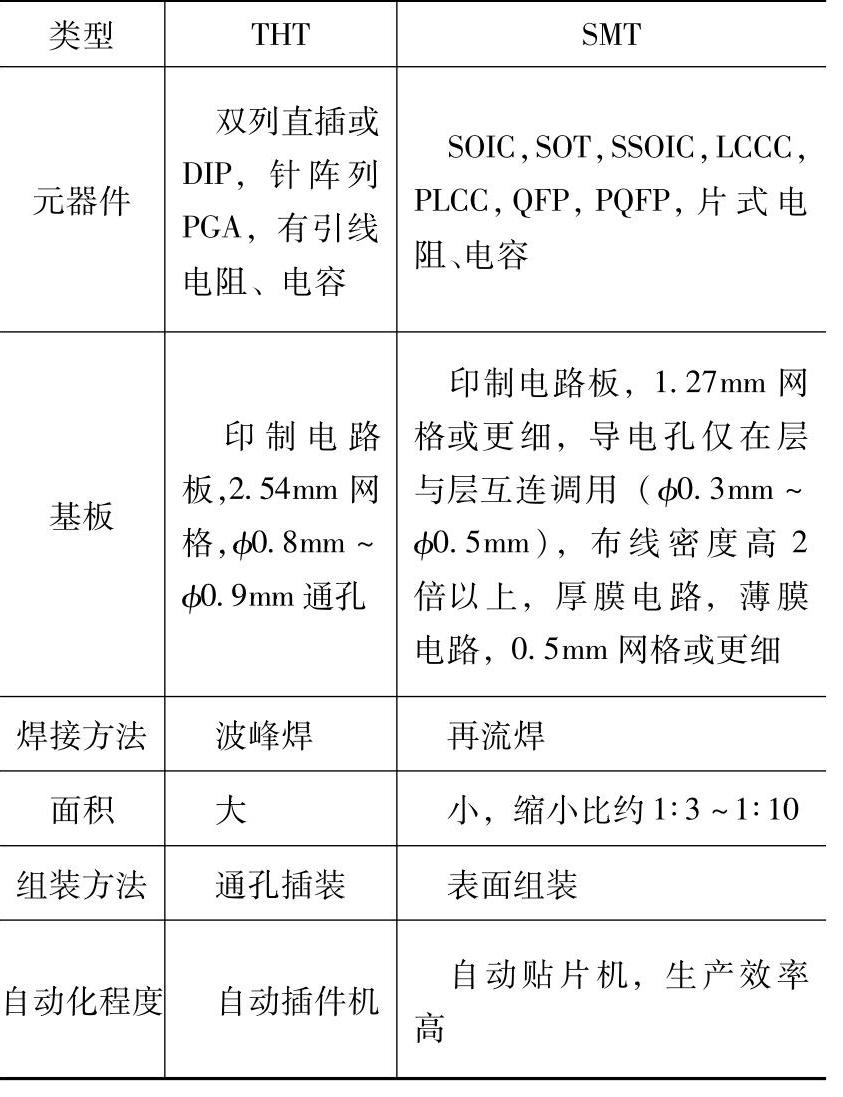

电子组装技术的发展主要受元器件类型的支配。SMT生产中采用“无引线或短引线”的元器件,故从组装工艺角度分析,表面组装技术(SMT)和通孔插装技术(THT)的主要区别一是所用元器件、PCB的外形不完全相同;SMT是“组装”,即将元器件贴装在PCB焊盘表面,而THT则是“插装”,即将长引脚元器件插入PCB焊盘孔内;SMT是预先将钎料——钎料膏印刷或滴涂在焊盘上,贴片后一次加热而完成焊接过程,而THT是通过波峰焊机利用熔融的钎料流,实现升温与焊接。两种技术的区别见表4-26。

表4-26 THT与SMT的区别Table 4-26 Difference between THT and SMT

4.6.1.2 表面组装技术的组成

表面组装技术通常包括:表面组装元器件、表面组装电路板及图形设计、表面组装专用辅料(钎料膏及贴片胶)、表面组装设备、表面组装焊接技术(包括双波峰焊、再流焊、气相焊、激光焊)、测试技术、清洗技术以及表面组装大生产管理等多方面内容。这些内容可以归纳为三个方面:一是设备,人们称它为SMT的硬件;二是装连工艺,人们称它为SMT的软件;三是电子元器件,它既是SMT的基础,又是SMT发展的动力,推动着SMT专用设备和装连工艺不断更新和深化。

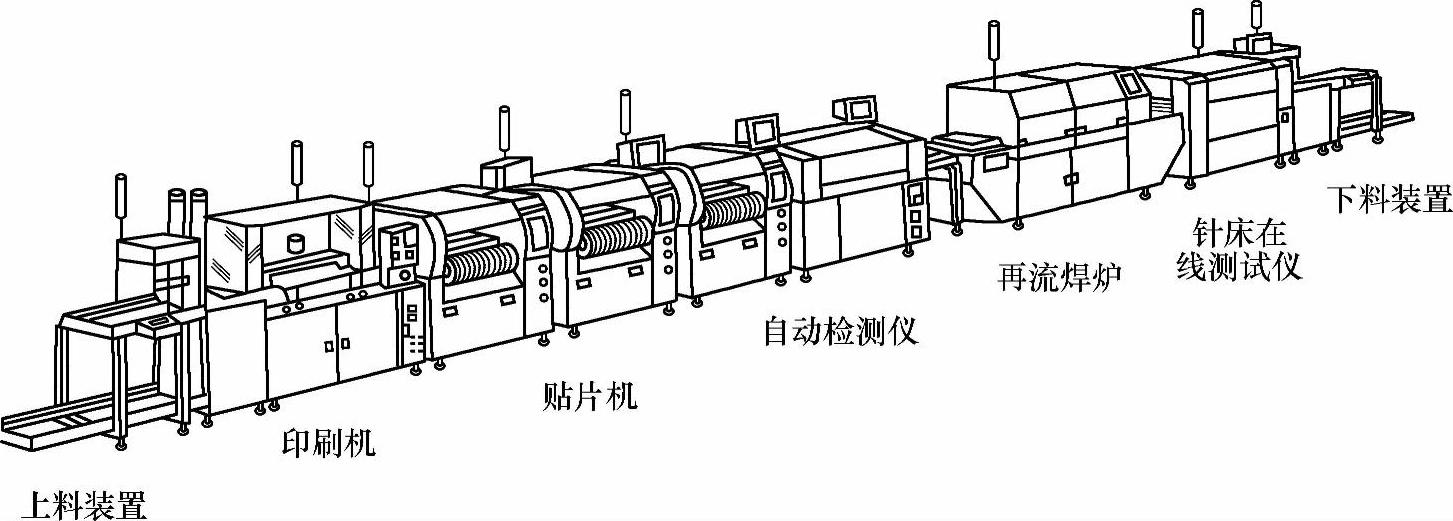

实际生产中的SMT生产线主要由点胶机、钎料膏印刷机、贴片机、再流焊炉、检测设备、送料装置等组装、检测和送料设备组成。图4-15所示为一个SMT生产线示例。

4.6.1.3 表面组装技术的特点

与传统的通孔插装技术相比,表面组装技术有以下特点:

(1)组装密度高、结构紧凑、体积小、重量轻 表面组装元器件(SMC/SMD)比传统通孔插装元件所占面积和质量都大为减少,同时组装时不受引线间距、通孔间距的限制,因此可以大大提高电子产品的组装密度。如采用双面贴装时,元器件组装密度达到5~20个/cm2 ,为插装元器件组装密度的5倍以上,从而使印制电路板面积节约60%~70%,重量减轻90%以上。

(2)可靠性高 由于片式元器件的可靠性高,器件小而轻,且焊点为面接触,焊盘焊接面积相对较大,故抗振动能力强。同时生产自动化程度高,人为干预少,工艺简单,焊接缺陷少,因而组装可靠性高,易于保证电子产品的质量。其不良焊点率一般比通孔插装元件波峰焊接技术低一个数量级,用SMT组装的电子产品平均无故障时间(MTBF)为25万h。目前,几乎有90%的电子产品采用SMT工艺。

(3)高频特性好 表面组装元器件(SMC/SMD)通常为无引线或短引线,可以大大降低寄生电容和引线间的寄生电感,减少电磁干扰和射频干扰;耦合通道的缩短,改善了高频性能。采用SMC/SMD设计的电路最高频率达3GHz,而采用通孔元件仅为500MHz。采用SMT也可缩短传输延迟时间,可用于时钟频率为16MHz以上的电路。若使用多芯片模块MCM技术,计算机工作站的高端时钟频率可达100MHz,由寄生电抗引起的附加功耗可降低2~3倍。

图4-15 SMT生产线示例 Fig.4-15 SMT product line

(4)成本低 ①组装印制电路板面积减小,仅为采用通孔技术面积的1/10,若采用CSP安装,则其面积还会下降。②工序简单,节省了厂房、人力、材料、设备的投资。③印制板上钻孔数量减少,节约返修费用。④频率特性提高,减少了电路调试费用。⑤片式元器件体积小、重量轻,不需要成形。⑥片式元器件(SMC/SMD)发展快,成本迅速降低,甚至还要便宜。所以,一般电子产品采用表面组装技术后可降低生产成本30%左右。

(5)适于自动化生产 目前通孔插装印制板要实现完全自动化,需要扩大40%印制板面积,这样才能满足插装头自动插件的要求;如果没有足够的空间间隙,将碰坏零件。而SMT生产中,自动贴片机采用真空吸嘴吸放片式元件(SMC/SMD)及细间距QFP器件。真空吸嘴小于元件外形,可提高组装密度,实现全线自动化生产,生产效率很高。

4.6.1.4 电子组装方式及其工艺流程

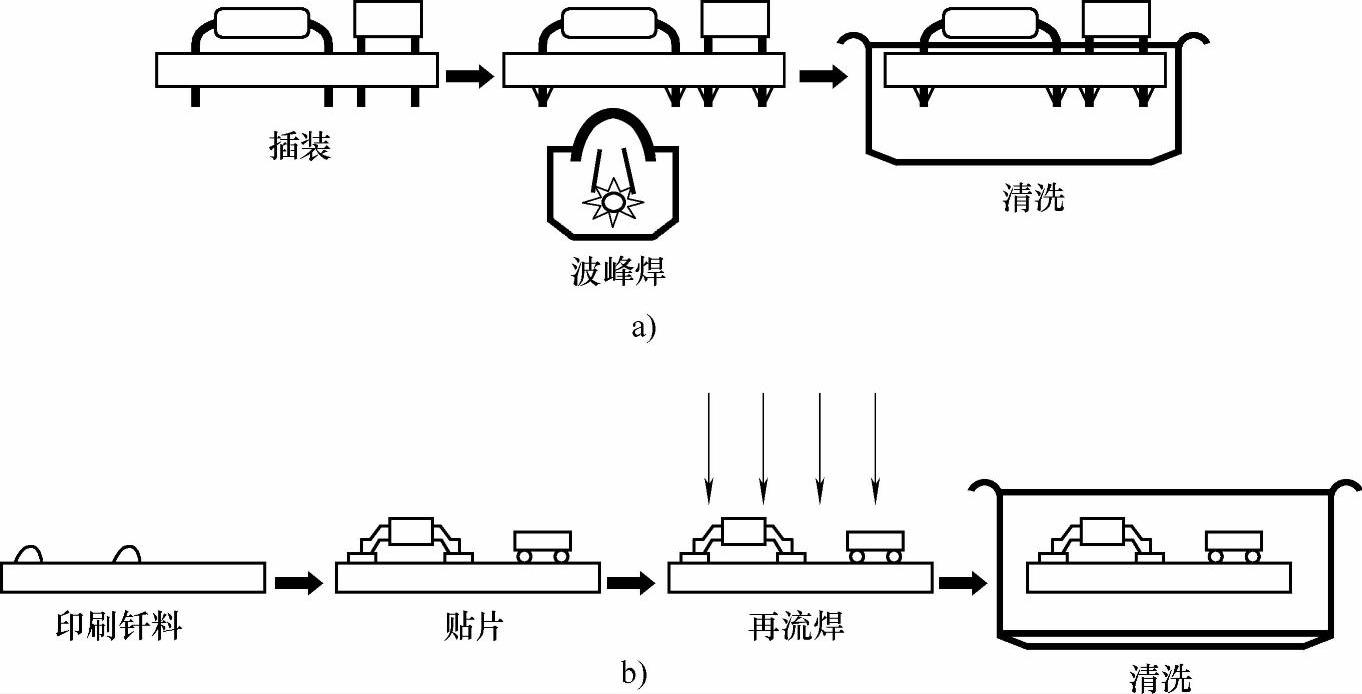

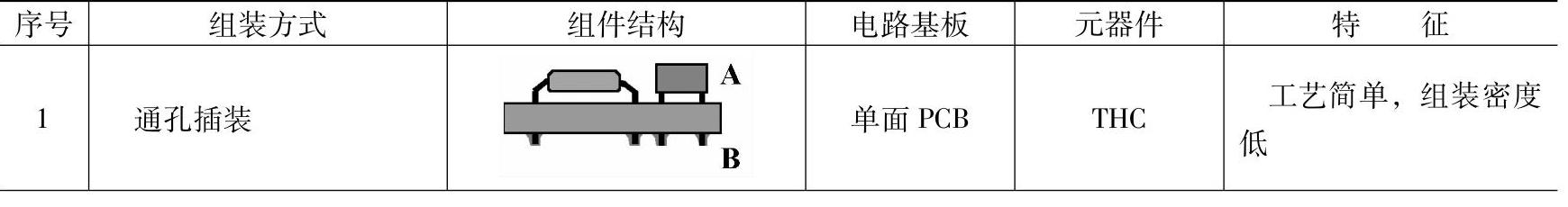

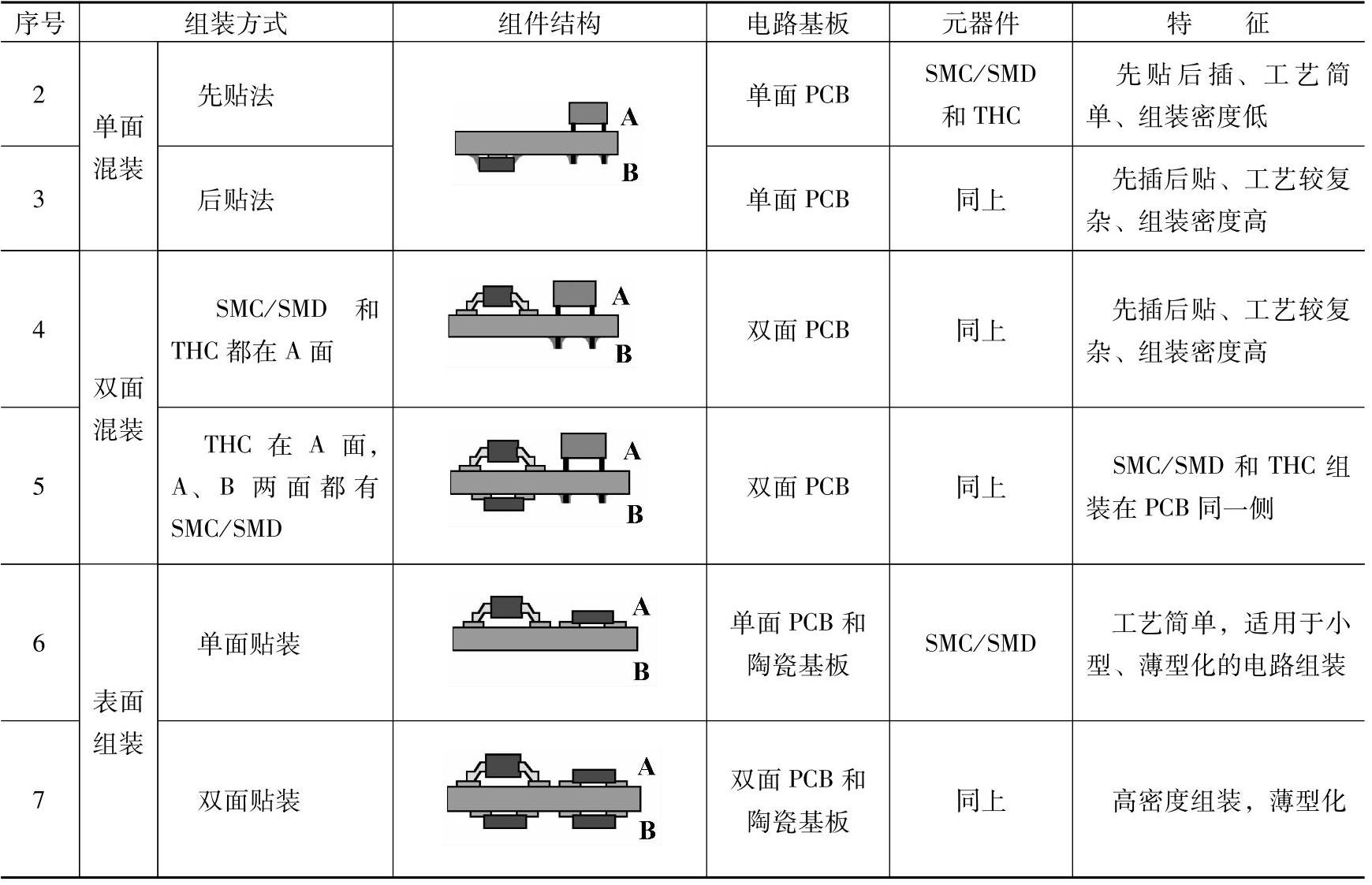

元器件和组装设备是决定电子组装方式及其工艺流程的两大要素。最简单、最基本的组装工艺就是单纯的THT或SMT工艺(见图4-16),THT采用通孔组装元件(Through-hole Component,THC),采用波峰焊,价格低廉,其基本工艺流程为:插装→波峰焊→清洗→检测→返修;SMT采用表面组装元器件(SMC/SMD),采用再(回)流焊,特点是简单、快捷,有利于产品体积的减小,其基本工艺流程为:印刷→贴片→再流焊→清洗→检测→返修。如果同时使用THC和SMC/SMD,则称为混合组装或混合安装,简称混装。

图4-16 THT和SMT工艺流程 a)THT(通孔组装)工艺流程 b)SMT(表面组装)工艺流程 Fig.4-16 Process flow of THT and SMT

在实际生产中,根据所用元器件和生产装备的类型以及产品的需求,除了单纯的THT和SMT工艺外,还可选择多种组装工艺,以满足不同产品生产的需要。(https://www.xing528.com)

1.单面混合组装

单面混合组装是指PCB板只有单面导电层(即单面板),故其焊接面为单面,这样SMC/SMD贴装在正面(有导电层的一面),THC从反面插装,经过一次波峰焊(现一般为双波峰焊)完成焊接过程。这一类组装工艺具体有两种组装方式:

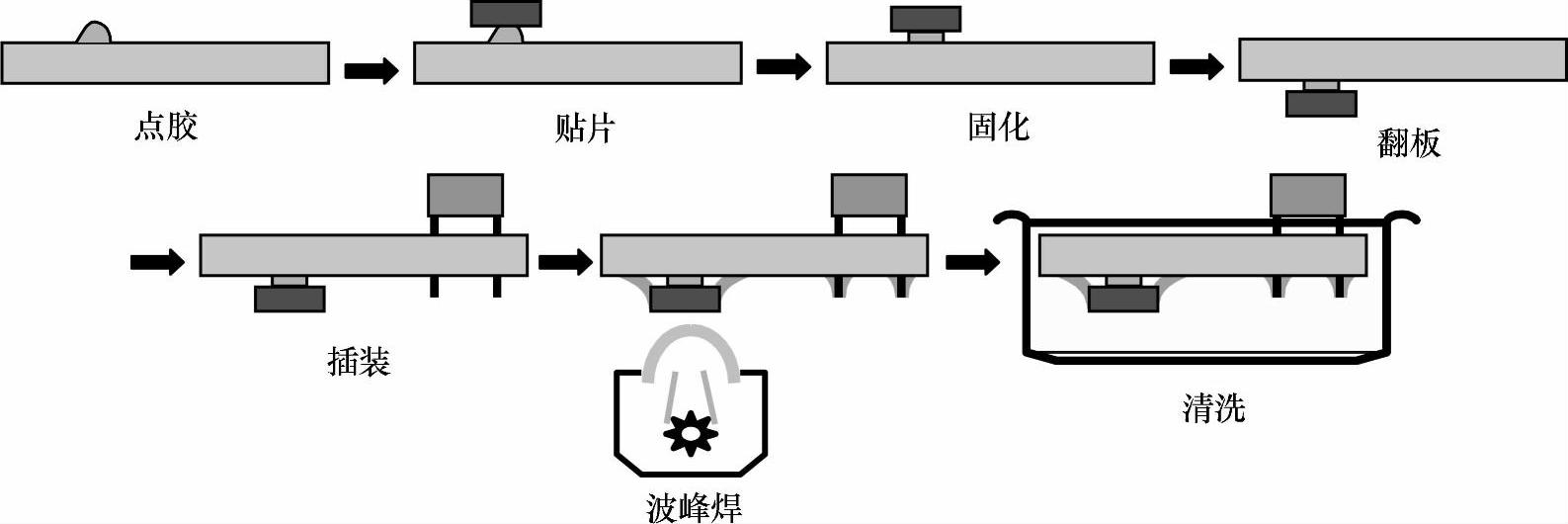

(1)先贴法 它是在PCB的B面(焊接面)先贴装SMC/SMD,然后从A面插装THC。这种工艺比较简单,组装密度较低。

工艺流程为:来料检测→B面点贴片胶→贴片→固化→翻板→A面插件→波峰焊→清洗→检测→返修。图4-17所示为先贴法胶-波峰焊单面组装的工艺流程图。

图4-17 先贴法点胶-波峰焊单面混装工艺流程 Fig.4-17 Mixed assembly process by dispersing adhesive ahead and then wave soldering

(2)后贴法 与先贴法次序不同,它是在PCB的A面(焊接面)先插装THC,然后从A面贴装SMC/SMD。这种工艺较复杂,组装密度较高。

工艺流程为:来料检测→A面插件(引脚打弯)→翻板→B面点贴片胶→贴片→固化→翻板→波峰焊→清洗→检测→返修。

2.双面混合组装

双面混合组装是PCB板两面都有导电层(即双面板),SMC/SMD和THC可混合分布在PCB的同一面。同时,SMC/SMD也可分布在PCB的双面,此时两面都有各自的焊接过程。双面混合组装采用双面PCB、双波峰焊或再流焊。在这一类组装方式中,也有先贴还是后贴SMC/SMD的区别。一般根据SMC/SMD的类型和PCB的大小合理选择,通常采用先贴法较多。该类组装工艺常有两种组装方式:

(1)SMC/SMD和THC同侧方式 它是先贴装SMC/SMD并回流,然后在同一面插装THC后过波峰焊,完成焊接过程。

(2)SMC/SMD和THC不同侧方式 通常把表面贴装集成芯片(Surface Mount Integrated Cir-cuit,SMIC)和THC放在PCB的A面,而把SMC和小外形晶体管(Small Outline Transistor,SOT)放在PCB的B面。

这类组装方式由于在PCB的单面或双面贴装SMC/SMD,而又把难以表面贴装化的有引线元件进行插装,因此组装密度相当高。

3.双面贴装

双面贴装是在PCB双面板上只有SMC/SMD,而无THC。这一类组装方式一般是在细线图形的PCB或陶瓷基板上,采用细间距器件和回流焊工艺进行组装。其组装密度更高,且组装件很薄。

工艺流程为:印刷钎料膏→贴片→再流焊→翻板→印刷钎料膏→贴片→再流焊→清洗→检测→返修。

电子组装方式的分类见表4-27。

表4-27 电子组装方式的分类Table 4-27 Classification of electronic assembly modes

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。