钎料膏的印刷是SMT中第一道工序,也是SMT的关键工艺。据估计,60%以上的焊接缺陷来源于钎料膏印刷。因此,印刷工艺是关系到表面贴装组件SMA(Surface Mount Assembly)质量优劣的关键因素之一。特别是对含有0.65mm以下细间距引脚的IC器件贴装工艺,对钎料膏印刷的要求更高。钎料膏的印刷涉及三项要素:钎料膏、模板和印刷机。三者必须合理地组合,以实现钎料膏高质量地定量分配。

4.6.2.1 模板

模板(Stencil),又称为漏板、钢板,用于定量分配钎料膏。早期钎料膏的印刷采用丝网印刷技术,但由于丝网制作的网板不易对正位置,易堵塞钎料粒子,难清洗,且开口面积要被丝网本身占用一部分,即开口率达不到100%,使用寿命也很低,因此不适合钎料膏印刷工艺,很快被镂空的金属模板代替。

1.模板的结构

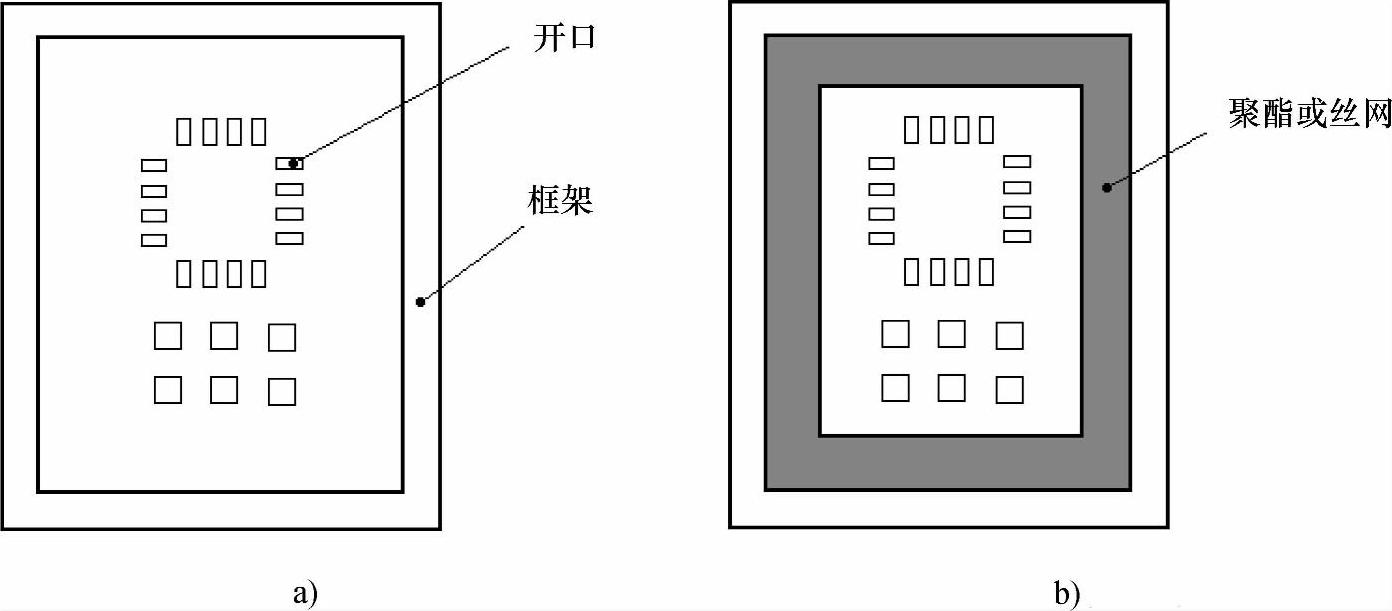

金属模板的结构如图4-18所示。其上有许多镂空的开孔,对应于PCB上的焊盘图形。印刷时,金属模板与PCB直接接触;在刮刀下压并行走时,将钎料膏压入开孔内;脱模后,在焊盘上留下定量的钎料膏小堆。模板结构可分为刚性金属模板和柔性金属模板。前者是将金属模板直接连接到铸铝框架(或铝方管焊接而成)上,加工成本低,但缺乏弹性;后者则在模板和框架间依靠丝网相连接,呈“刚—柔—刚”的结构,这种结构综合了刚性金属模板和丝网印刷的优点,确保金属模板既平整又有弹性,使用时能紧贴PCB表面,目前这类模板使用最为广泛。柔性金属模板四周距铝框架的距离不能太大,保证纤维拉紧超过弹性点,具有一定柔性,一般将距离控制在50~70mm。

金属模板的材料一般采用弹性较好的锡青铜或不锈钢制作,前者价钱便宜,材料易得,特别是窗口壁光滑,便于漏印钎料膏,但使用寿命不及后者;不锈钢制造的模板坚固耐用,寿命长,但窗口壁光滑性不够,不利于漏印钎料膏,价格也较贵。目前,这两类材料制造的模板均有使用,但以不锈钢模板更为常用。

2.金属模板的制造方法

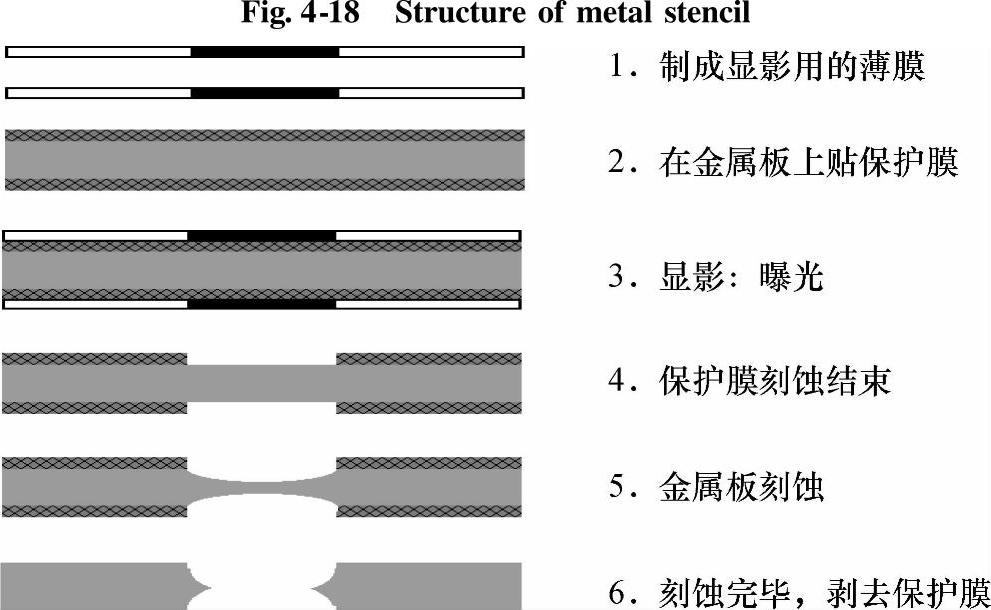

(1)化学腐蚀法(Chemically etched) 化学腐蚀法制造金属模板是最早采用的方法。其制作过程是:首先制作两张显影用的薄膜,上面的图形应按一定比例缩小;然后在金属板上两面贴好感光保护向腐蚀,制得金属模板;最后将它胶合在网框上,膜(Resist);通过薄膜对其正反曝光;再经过双整理后可以制得模板,如图4-19所示。

图4-18 金属模板的结构

a)刚性金属模板 b)柔性金属模板

图4-19 化学腐蚀法制作金属模板的过程 Fig.4-19 Chemically etched stencil manufacture process

化学腐蚀法由于存在侧腐蚀,故窗口壁表面粗糙度不够,尤其对不锈钢材料效果较差,因此漏印效果也较差。其次,从两面进行蚀刻,其结果是几乎直线的孔壁,在中间有微微的收窄。这种制板方式只适合于QFP 0.65mm间距以上的制作,当间距在0.5mm以下时就相当困难,化学腐蚀法目前已经很少使用。

(2)激光切割法(Laser-cut) 激光切割法是目前模板加工使用最广的一种方式。它利用微机控制CO2或YAG激光器,像光绘一样直接在金属模板上切割窗口。

这种方法具有精度高、窗口尺寸好、工序简单、周期短等优点,另外,激光切割模板可使孔壁成为锥形(产生大约2°的角度),使钎料膏脱模更容易。不过,当开口密集时,有时会出现局部高温,切割汽化的金属渣可能留在孔壁上或跳出小孔,影响脱模以及钢板的表面粗糙度。尽管如此,它的优越性仍是有目共睹的,特别在图形精度高的场合是首选方法之一。

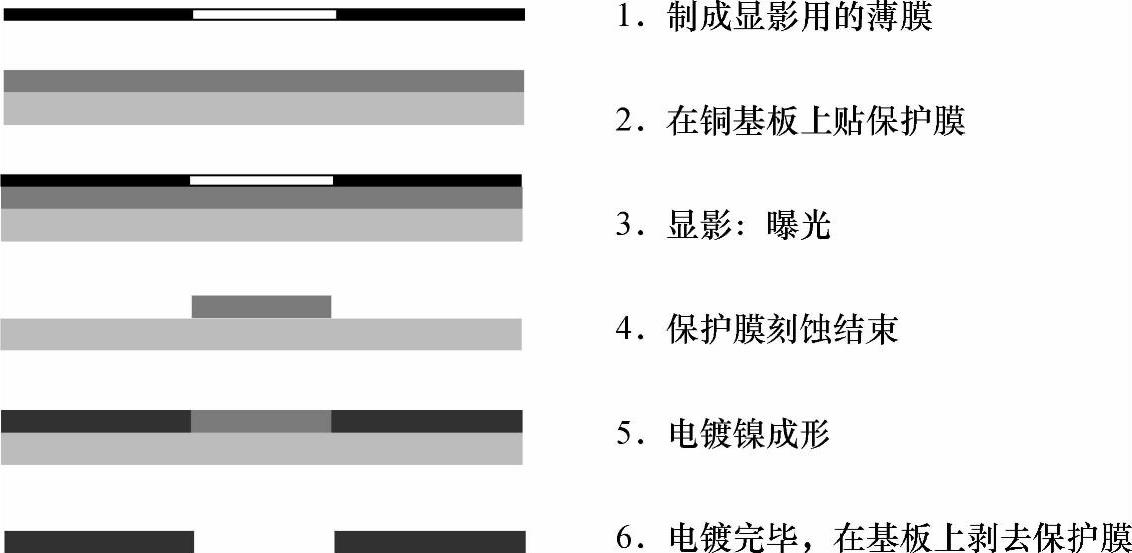

(3)电铸法(Electroformed) 随着焊盘尺寸越来越小,引脚间距越来越小,对模板的质量要求也越来越高,无论是腐蚀法还是激光法制作的漏板,在印刷细间距器件图形时,均会出现不同程度的堵塞窗口,或者经常需要清洁模板底面,给生产带来不便,因此又出现电铸法制造金属模板技术。其制造方法与蚀刻法相反,是一个加成过程。具体方法是:将光刻胶贴在一块平整的铜基板上,通过感光的方法制得开孔图形的负像,然后在基板上非焊盘区电镀镍至要求的厚度,最后将镍层与基板、光刻胶剥离,形成模板,其过程如图4-20所示。用电铸法制造的模板精度高,开口内壁光滑,有利于钎料膏在印刷时顺利通过,这意味着模板底面擦拭的频率可以显著降低,减少潜在的桥连缺陷。

图4-20 电铸法制作金属模板的过程 Fig.4-20 Electroformed stencil manufacture process

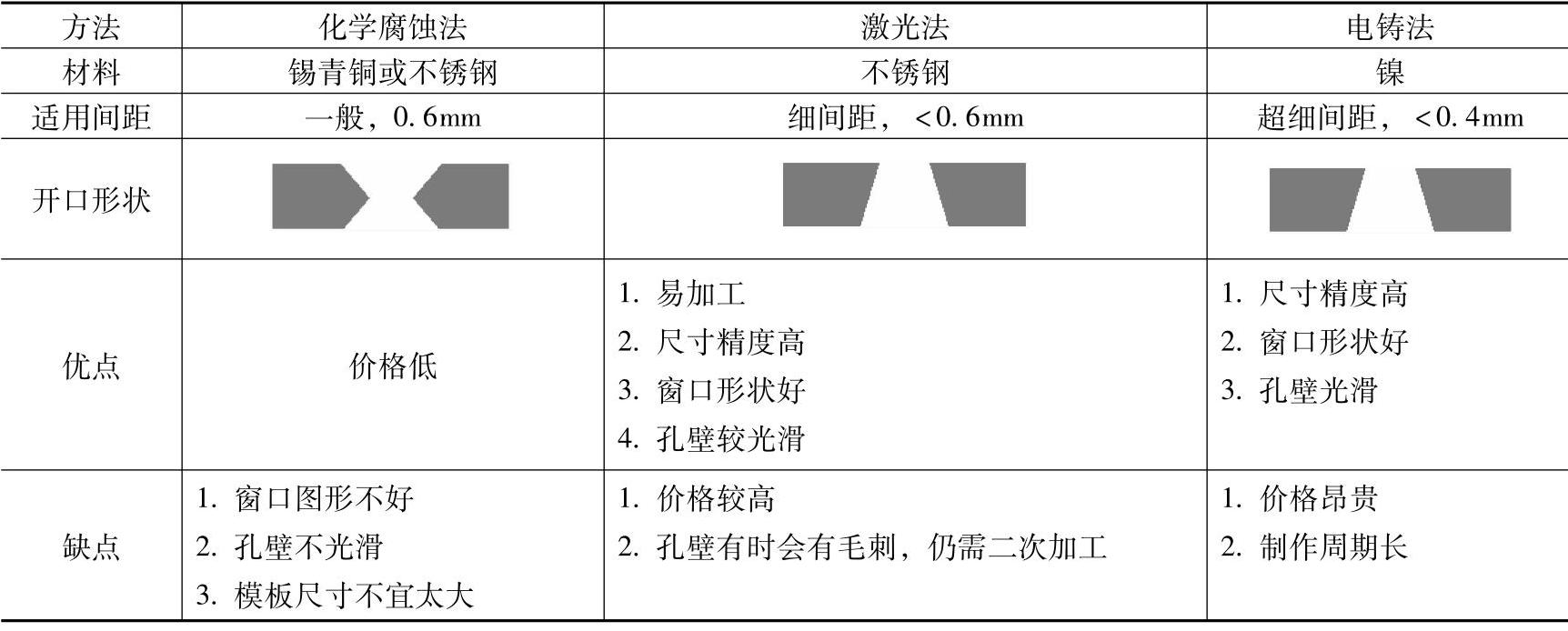

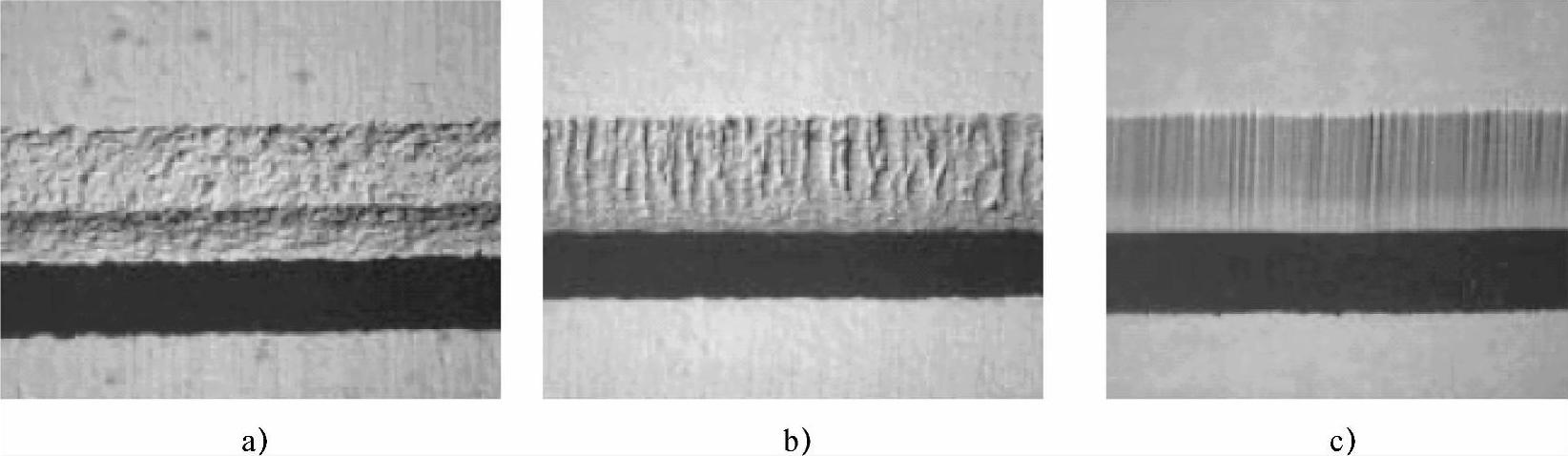

电铸法制造的模板价格昂贵,仅适合在细间距器件焊接产品中使用。目前,用电铸法制造的模板尺寸已达400mm×400mm,孔壁表面粗糙度在5μm以下。现将上述三种方法列表比较如下(见表4-28),三种方法制作模板的开口截面如图4-21所示。

表4-28 模板制造方法的比较Table 4-28 Comparision of stencil manufacture methods

图4-21 三种模板制作方法的开口截面 a)化学腐蚀法 b)激光切割法 c)电铸法 Fig.4-21 Cross-sections of stencil apertures by three methods

3.模板尺寸

模板厚度与开口尺寸直接关系到钎料膏印刷质量。钎料膏用量过多,易造成“桥连”;用量少,会产生“虚焊”。这里主要介绍模板开口的宽厚比和面积比:

设L、W、T分别为开口的长、宽、厚(也即模板厚度),将宽厚比和面积比定义如下:

宽厚比=开口宽度/模板厚度=W/T

面积比=开口面积/开口孔壁面积=(L×W)/[2×(L+W)×T]

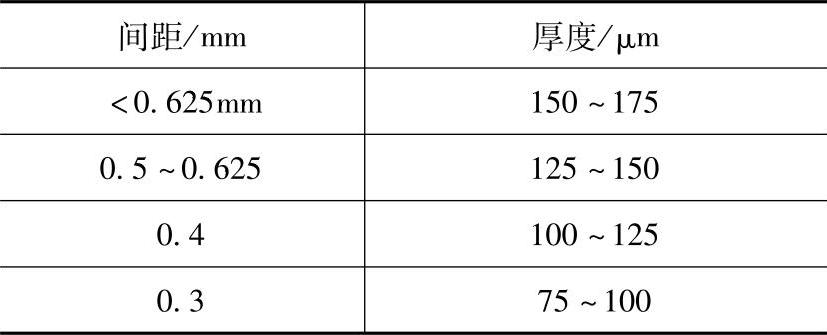

一般要求宽厚比>1.5,面积比>0.66。面积比越大,脱板越容易;反之,由于间距的缩小,面积比减小,开口侧壁对钎料膏的拉力越大,越不容易脱板。表4-29列出了元器件引脚间距与模板厚度的关系。

表4-29 元器件引脚间距与模板厚度的关系Table 4-29 Relation between lead pitch of component and thickness of stencil

4.6.2.2 钎料膏印刷过程(https://www.xing528.com)

1.印刷准备

钎料膏印刷前,首先做好准备工作。一是将钎料膏从冰箱中取出,并恢复到室温(约2~4h)后再打开盖,搅匀数分钟后方可使用,也可以通过钎料膏搅拌机进行搅拌回温。如果在回温不完全的条件下开盖,钎料膏容易吸潮而使性能变差。其次是进行模板安装与定位。手工印刷机可以将几块定位板粘在基座平台上进行定位,然后夹上模板,对准开口;半自动印刷机通常没有自动校准模板功能,一般在模板及PCB装夹后,在PCB上放置一块带框架的透明聚酯膜,然后将钎料膏印刷在聚酯膜上,透过聚酯膜调节印刷机的X、Y、Z、θ四个参数,使聚酯膜上的钎料膏图形与PCB焊盘图形相重叠,然后移开聚酯膜并实际印刷1~2次,一般都能对准模板位置,最后锁紧相关旋钮;全自动印刷机依靠CCD图像识别系统对准基准标记,精度更高,更为可靠。

印刷前将适量的钎料膏刮到模板上;在使用过程中,应注意补充新钎料膏,保持钎料膏在印刷时能滚动前进;同时注意印刷钎料膏时的环境质量:无风,洁净,温度(23±3)℃,相对湿度<70%。

2.印刷动作

印刷钎料膏的动作一般为:上PCB→压下模板(或抬上PCB与模板接触)→压下刮刀→充填→抬起刮刀→脱板→PCB取出→清洁模板。其中对印刷品质影响最关键的工序是充填、脱板和清洁工序。

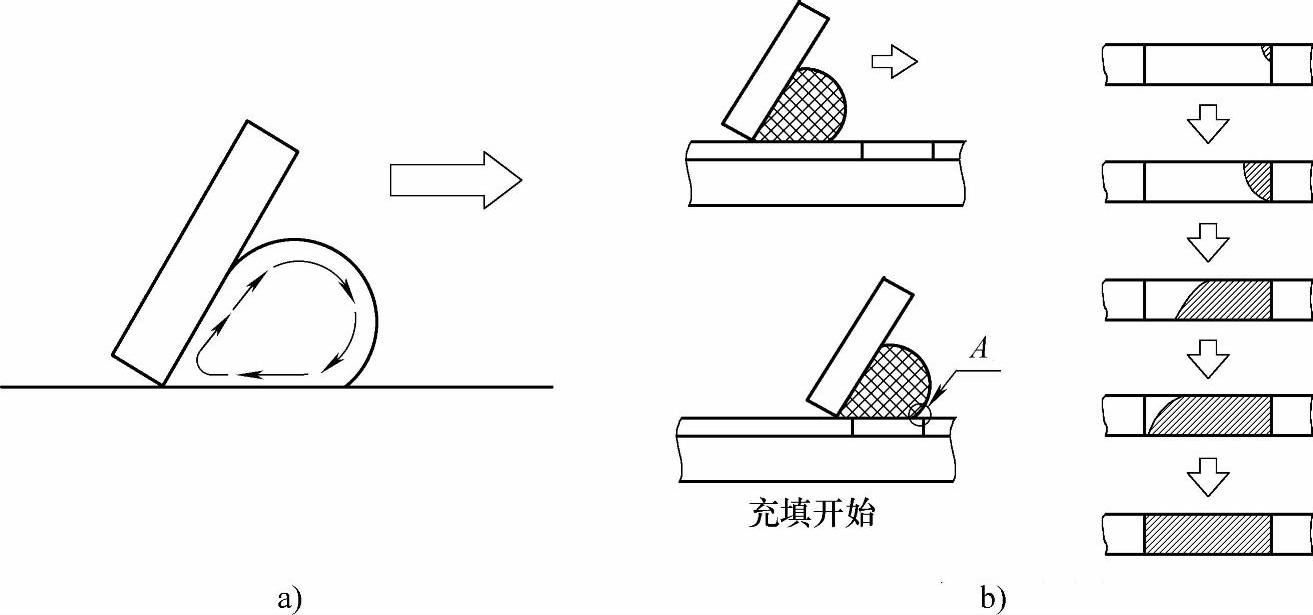

3.充填

充填是指在刮刀的压入作用下,将钎料膏对模板的开口进行充填。在印刷时,钎料膏受到的推力可分解为水平方向的力和垂直方向的力。当钎料膏运行至模板窗口附近时,其垂直方向的力导致钎料膏顺利地通过窗口沉到PCB焊盘上,当模板抬起后便留下精确的钎料膏图形。良好的钎料膏印刷应该是印刷时刮刀前的钎料膏产生滚动(见图4-22a),配合压力作用,使钎料膏均匀地填入开口内。钎料膏实际充填状态如图4-22b所示。充填首先是从图中A点开始,然后逐渐填满开口。在印刷过程中维持钎料膏的黏度和流变性质,保证印刷时钎料膏的滚动,对实现稳定地充填,保持钎料膏在多次重复印刷中的充填量和充填形状的一致性是很重要的。

4.脱板

脱板是指将印刷在开口内的钎料膏从模板的开口部抽出。脱板时,一方是模板开口侧壁对钎料膏的黏着力;另一方是焊盘对钎料膏的黏着力,相当于不同附着面对钎料膏的拉拔,拉力强的一方会夺取钎料膏。因此,为了将更多的钎料膏留在焊盘上,焊盘对钎料膏的黏着力应比模板开口侧壁的黏着力大,才能保证脱板。因此,开口面积对开口侧壁面积的比越大,开口侧壁越光滑,越容易脱板。但随着对SMC/SMD越来越追求小型化,引脚间距越来越小,模板越来越薄,脱板问题日益凸现。脱板性能主要取决于钎料膏的性能和模板开口的精度与光滑程度。

5.清洁

清洁是使用各种方法对模板进行清洁,以保证良好的印刷状态。脱板过程中钎料膏粒子会残留在模板开口侧壁,可引起开口堵塞或降低钎料膏分配量的一致性;也可能残留在模板背面,从而污染下一块PCB板的表面,因此需要及时清理。自动印刷机具有自动擦拭系统,可以干擦、加溶剂擦拭或真空擦拭。采用干的或蘸有溶剂的擦拭纸将模板底部擦拭干净以消除湿式桥连;而真空擦拭是通过真空吸附把每个模板开口内壁黏附滞留的钎料膏吸出,保证模板开口孔壁的干净。为了提高生产效率,缩短印刷周期,通常采用适当的印刷间隔对模板进行清洁处理。

图4-22 钎料膏印刷时的滚动和实际充填状态 a)滚动状态 b)实际充填状态 Fig.4-22 Solder paste rolls as printing and paste fills in an aperture

4.6.2.3 印刷机参数的调节与影响

1.刮刀材料、形状、硬度

印刷用刮刀通常由聚氨酯橡胶或金属制成。聚氨酯系刮刀的几种形状如图4-23所示。角式刮刀一般在间隙式印刷时使用,对于目前的接触式印刷容易发生凹坑、涂抹等不良;尖头式刮刀在结构上持有“让位”的地方,容易受平行度调整和印刷平面调整时的影响,因而接触式印刷时也会产生凹坑或模糊,现在这两种刮刀不再或很少使用。平面式刮刀是目前接触式印刷上应用最普遍的一种,主要特点是调整印刷条件时简单方便,即使在印刷压力比较低的情况下,仍可以正常印刷,因此成为SMT中的应用主流。金属刮刀普遍采用的材料是不锈钢,也可以是其他高硬度的合金,为防止金属刮刀印刷时对模板的损害,同时提高刮刀端部的耐磨性,可以在刮刀刃部涂覆润滑膜层。当刃口在模板上运行时,钎料膏能被轻松地压入开口,消除了钎料凹陷和高低起伏现象。

图4-23 聚氨酯系刮刀的几种形状 Fig.4-23 Some shapes of polyurethane squeegee

刮刀的硬度单位以肖氏硬度(HS)来表示,通常市场上提供的刮刀硬度为60HS、70HS、80HS、90HS四种,常使用的硬度为90HS和80HS。

聚氨酯刮刀与金属刮刀互有长短。聚氨酯刮刀印刷性能良好,对模板损伤小,价格低,但印刷寿命较低。当聚氨酯刮刀使用一段时间后,如果刀口的棱角发生磨损,将不易将模板上的钎料膏刮干净;另外,压力不能过大,否则聚氨酯刮刀会变形,产生“挖锡”现象(刮到开口处时,橡胶刀锋弹出,离开开口处,将开口处的钎料膏挖掉,造成少锡)。金属刮刀使用寿命长,调整容易,工艺范围宽,印刷平整,效果好,但对模板的损伤较大。目前,金属刮刀应用更广泛。

2.刮刀速度

刮刀的速度和钎料膏的黏度有很大的关系:钎料膏的黏度越大,刮刀速度越慢;反之,钎料膏的黏度越小,刮刀的速度越快。一般刮刀速度选择在12~40mm/s之间。若速度太快,则会造成刮刀通过模板窗口的时间太短,导致钎料膏不能充分渗入开口。假设刮刀以12mm/s的印刷速度,通过0.3mm的开口的话,它通过开口的时间,其实只有25ms。因此,适当降低刮刀的速度,能够增加印刷至印制板的钎料膏量。

3.刮刀压力

刮刀的压力对印刷影响很大,压力太小,则漏进开口的钎料膏量少,PCB上钎料膏量不足;压力太大,导致钎料膏印得太薄。一般把刮刀的压力设定为5N/25mm。理想的刮刀速度与压力应该正好把钎料膏从模板表面刮干净。刮刀速度与压力也存在一定的转换关系,即降低刮刀速度等于提高刮刀的压力,提高了刮刀速度等于降低了刮刀的压力。

4.刮刀角度

印刷机刮刀角度,一般推荐使用固定值60°。近年来,组装间距微细化带来印刷间距的微细化,所选用的钎料粒子直径也减小,刮刀角度设定在55°可能比60°的充填性要好。有时还会选择较小的刮刀角度(45°~50°),这会增加充填压力,可用于较厚模板以及贴片胶的印刷。

5.刮刀宽度

如果刮刀相对于PCB过宽,那么就需要更大的压力、更多的钎料膏参与其工作,因而会造成钎料膏的浪费。一般刮刀的宽度为PCB长度(印刷方向)加上50mm左右为最佳,并要保证刮刀头落在金属模板上。

6.印刷间隙

印刷间隙是模板装夹后与PCB之间的距离,关系到印刷后PCB上的留存量,其距离增大,钎料膏量增多,一般控制在0~0.07mm。

7.分离速度

钎料膏印刷后,模板离开PCB的瞬时速度即分离速度,是关系到印刷质量的参数,其调节能力也是体现印刷机质量好坏的参数,在精密印刷中尤其重要。早期印刷机是恒速分离,目前先进的印刷机其模板离开钎料膏图形时有一个微小的停留过程,以保证获取最佳的印刷图形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。