针对前面介绍的继电器—接触器控制方式,可以在不改变机械结构和基本控制思路的前提下直接用PLC进行改造,其中的难点问题是主轴的准停。由于有机械结构的保证,控制逻辑比较简单,改造起来比较容易。但为了能够更好地利用新技术解决生产中的问题,简化机械结构和电气控制电路,提高控制性能,结合精镗孔组合机床控制中的主轴定位控制要求,本书采用PLC、变频器以及编码器相结合的方式实现。由PLC来实现电动机、液压系统的控制,变频器实现主轴转速的变化控制,编码器与PLC的高速计数相结合实现主轴的位置控制。其基本控制原理是,通过变频器控制镗削头电动机的转速,实现在正常切削时的相对高速转动,另外需要实现在主轴定位控制前的低速转动以及制动控制,通过编码器向PLC反馈主轴的转动位置,以便及时发出制动信号,保证主轴上刀尖位置朝上。PLC、编码器和变频器相互之间的具体关系和要求如下:

1.变频器

1)需要实现主轴切削加工时的切削速度,利用变频器的多段频率选择工作频率,并设定从静止到正常转速之间的加速时间。

2)当主轴达到切削需要的转速后,液压滑台才能工进。

3)利用变频器代替低速电动机,实现定位制动前的低速转动。也需要设定从正常切削到低速转动之间的减速时间。

4)当主轴转动到一定角度时,PLC发出制动信号,需要变频器实现准确停止。

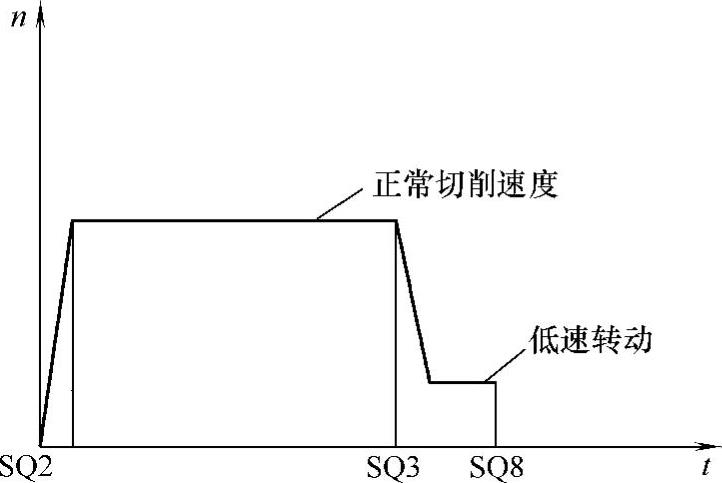

变频器需要实现的速度变化曲线如图13-7所示。选择富士变频器,考虑主电动机功率不大,制动电阻选择变频器自带形式的,大小不需要进行计算。

图13-7 速度变化曲线

2.编码器

编码器是一种将旋转位移变换成一连串数字脉冲信号的传感器,用来测量角度(角位移)。编码器按功能和结构分为绝对型编码器和增量型编码器,绝对型编码器结构复杂,价格较贵,所提供的是代表绝对位置的二进制代码;增量型编码器结构相对简单,价格低廉,随着主轴转动的进行,提供的是一系列脉冲,转轴转过一定的角度,就产生一个脉冲。增量型编码器一般给出两种方波,电气相位差为90°,这两种方波称为通道A和通道B。任何一个通道的读数都能给出与转速有关的信息,同时通过A、B两通道的相位得到旋转方向的信息。

在机械位置测量、机械传动控制中经常用到增量型旋转编码器来检测位置。旋转编码器发出的是脉冲信号,若得到它们发出的脉冲数,就可以计算出对应的位置值。对位置的测量,关键是对旋转编码器发出的脉冲进行计数,若整个系统采用PLC进行控制,对编码器脉冲的计数也需要经过PLC的输入端口来接收,如果利用普通计数器,计数频率太低,会受到执行周期的影响,所以需要采用高速计数器进行计数,实现位置的采样。

在本例中增量型编码器主要完成主轴转动位置的检测,并以脉冲形式发送给PLC,高速计数器对脉冲进行计数,当计数脉冲个数到达计数器的设定值时,主轴就转到了设定停车的位置,PLC向变频器发出制动信号,实现制动准停。

3.PLC与编码器

一般的PLC计数器的输入脉冲从通用输入点输入,其工作频率不仅与输入点的结构有关,而且还与程序的扫描周期有关;响应延迟现象严重,若采用一般计数器,则其计数频率只能达到几赫兹。对于转速相对较高的组合机床动力头,不能满足要求。为解决高速脉冲下的计数问题,选用了高速计数器。高速计数器的计数频率与PLC的工作周期无关。FX2N系列PLC最高计数频率可以达到50kHz,能够满足高速计数要求,所以本例选择高速计数器,其使用方式与普通计数器的使用有所不同。(https://www.xing528.com)

(1)编码器与PLC的连接

编码器的输出形式有两种,其中一种输出是A、B两相的输出分别与PLC的专用高速计数输入端口X0、X1连接,旋转编码器输出A、B两相脉冲,相位差90°,旋转编码器正转时A相脉冲超前B相,反转时B相脉冲超前A相。根据旋转编码器的精度不同,主轴转动一周产生的脉冲数量就不同,从每转100~20000不等,精度高的编码器,每转产生的脉冲数量就多,反之就会少一些。

(2)PLC的高速计数器使用模式

FX2N型PLC的高速输入端口指定为X0~X7,高速计数器范围是C235~C254,并且根据处理高速计数的方法不同分为单相单输入、单相双输入和双相双输入三种模式。

1)单相单输入模式只有一个脉冲输入端口,对应一个增/减计数器,增/减模式由对应的特殊辅助继电器状态确定,如X0端口对应C235高速计数器,增/减模式由M8235的状态决定,若M8235为ON,则增计数,反之则减计数。具体参考FX2N使用说明书。

2)单相双输入模式连接两个输入端口,其中一个端口增计数,另一端口减计数,增、减状态自动变化时,对应特殊辅助继电器的状态,如计数器C248对应输入端口为X3、X4,当X3有脉冲来时,增计数,对应的辅助继电器M8248自动置为ON;当X4有脉冲时,减计数,M8248为OFF。

3)双相双计数输入模式也连接两个输入继电器端口,主要针对编码器的使用,它是根据两输入端口的脉冲状态来决定采用增计数还是减计数,也称为用A-B相型高速计数。其中有C254,A相、B相对应的专用输入端口为X0和X1,当正转时,C254自动增计数;当反转时,C254自动减计数;是增计数还是减计数可以通过监控对应的特殊辅助继电器来确定,C254对应的辅助继电器是M8254,当M8254的值为ON时,增计数,编码器正转。这种方法在软件和硬件上实现起来都比较简单。

(3)双相双输入高速计数器的使用要点

1)确定高速计数模式及编码器连接正确。

2)确定高速计数开始条件,高速计数条件为ON,计数开始,在计数过程中不能将计数条件断开,更不能以脉冲形式作为高速计数条件。具体计数脉冲由专用输入端口的脉冲提供,如C254的专用计数端口为X0、X1。

3)C254具有专用复位端口X2,当X2为ON时,C254中断复位,也可以利用RST命令复位。

4)正、反转判断,可以根据对应的辅助继电器状态判断。

5)当计数器的当前值达到设定值后,计数器触点动作,可以利用计数器触点驱动输出继电器,但要受到执行周期的影响,如果要立即进行处理,则可以使用FNC53或FNC54功能指令,它是与扫描周期无关的中断处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。