1.曲轴内铣与外铣

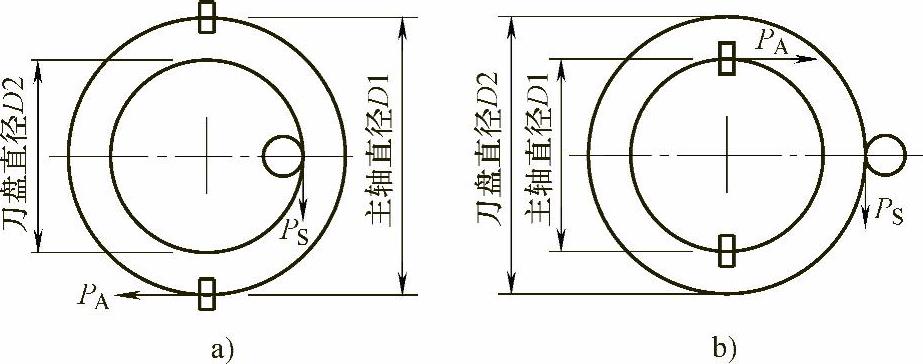

曲轴内铣的基本原理:工件一次装卡完成轴向、径向定位,内铣刀盘通过系统控制对应在相应轴颈上,动力头通过复合运动包络加工主轴轴颈、连杆颈。内铣加工分为工件固定不动和工件旋转两种形式,通俗讲就是将内铣刀盘套在被加工轴颈上进行铣削。不管采用哪种内铣形式,主轴颈、连杆颈都可以在一台机床上完成全部加工,而且都采用跟随式的中心架,防止刀盘铣削时的工件变形。图6-31a为内铣加工原理图。

曲轴外铣的基本原理:主轴颈加工时,工件顶尖预支撑,完成轴向定位,工件旋转,外铣刀旋转(主运动)与动力头的进给运动的复合运动完成主轴颈的加工,一个主轴颈对应一个刀盘。连杆颈加工:采用偏心夹具,将同相位的连杆颈中心线同机床主轴中心线重合,每次只能进行同相位的连杆颈铣削加工。如:四缸曲轴,1、4连杆颈同时加工,2、3连杆颈同时加工。图6-31b为外铣加工原理图。

曲轴内铣与外铣相比较,具有如下优点。

① 内铣所需的动力要小于外铣。即驱动力PA小于切削力PS,从图6-31中可看出,曲轴外铣刀盘直径比支承刀盘的主轴颈大的多,所以驱动力PA也远大于切削力PS;而曲轴内铣刀盘刀刃直径比支承刀盘的主轴颈小的多,所以驱动力PA也远小于切削力PS。从分析结果看,曲轴外铣比曲轴内铣产生的振动要大,所以曲轴内铣适合大切削余量的曲轴。

图6-31 曲轴铣削加工原理

② 曲轴内铣的加工精度好于曲轴外铣。主轴轴承的间隙对刀盘的径向圆跳动、侧向摆动都有一定影响,从而对加工工件的精度产生一定的影响。从图6-31b中可以看出,主轴回转间隙对刀盘侧摆和径向公差都是一种放大。从图6-31a可以看出,曲轴内铣刀盘在主轴中间。因为刀盘直径同主轴的直径之比一般小于1/2.5,所以刀盘刀刃的侧向、径向摆差比轴承间隙小得多,而该项指标又是影响曲轴开档宽度误差及加工工件圆度误差的重要因素之一。

③ 曲轴外铣在铣削连杆颈时,一台设备只能加工同相位的连杆颈,以四缸曲轴为例,1、4连杆颈用一台外铣加工,2、3连杆颈用一台外铣加工,共需要两台外铣加工四缸曲轴连杆颈。

2.曲轴内铣机床分类

曲轴内铣加工以曲轴大端、小端外圆为基准径向定位,以前道工序加工的曲柄臂侧面为基准轴向定位,用三爪卡盘夹紧,用大功率电动机驱动内铣刀盘形成主运动,利用系统控制进给机构使刀盘产生复合进给运动,对曲轴形成包络加工,切削点在曲轴颈上旋转一周,利用安装在刀盘上不同形状、不同方向的刀片,加工主轴轴颈、连杆颈、圆角及曲柄臂侧面。

曲轴内铣机床按加工工件的运动形式划分。(https://www.xing528.com)

① 工件固定不动(奥地利GFM产品)。

② 工件旋转参与复合运动(德国HELLER产品)。

③ 工件进行相应相位分度实现连杆颈加工(俄罗斯SARATOV产品)。

曲轴内铣机床按动力头的运动形式划分。

① 摆动运动与前后往复运动的合成运动(日本小松产品)。该加工方法工件固定不转,动力头绕一中心做往复摆动,而该中心又做前后往复移动,通过两种运动的复合完成刀盘中心围绕加工工件中心的公转。

② 两垂直伺服轴插补运动(奥地利GFM产品)。该加工方法工件固定不动,动力头能够沿着两垂直方向运动,通过两伺服轴的圆周插补运动实现刀盘中心绕工件中心公转。

③ 前后往复式运动(德国HELLER产品)。该加工方法为工件以相应速度转动,动力头能够沿着水平方向运动,通过动力头的水平运动与工件的旋转运动复合运动加工曲轴。两种运动必须匹配来保证刀盘每齿进给量的固定不变。

④ 偏心轴承传动。该种加工方法,动力头采用三列或双列带有齿形的偏心轴承,通过小轴承实现主运动,再通过分度电动机带动大轴承实现刀盘中心绕工件中心的公转,该种结构需要特殊制作轴承。

作为内铣机床,工件固定不转的形式优于工件旋转形式,因为工件固定不转,避免了工件运动的动刚性对加工精度的影响。

两垂直伺服轴复合运动的内铣由于有上下运动,所以机床的上下运动的平衡是一项关键技术,另外机床高度较其他内铣有所增加,且主轴中心距地面较高,不易实现全防护,所以铁屑防护是一项需要解决的问题。

其他几种内铣方式,虽然结构简单,但由于是旋转运动与直线运动的复合运动,而且要保证刀盘的每齿进给量固定不变,所以,加工操作控制程序较复杂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。