在精密机械传动中,为了获得较高的进给精度和定位精度,要求运动部件做低速运动,移动速度为0.05~0.5mm/min,进给量为0.001~0.05mm/次。在液压系统中液压缸或液压马达低速运行时,在这种低速条件下出现了主动件虽然做匀速运动,但从动件却做一张一弛的跳跃运动。这种时断时续的速度不均匀的运动现象,俗称爬行,又被称为粘着-滑行(Stick-Slip)运动。爬行实质上是一种自激振动过程。这种过程使运动部件产生的振动,目测是不易察觉的,如果是显著的爬行,它就会使运动部件产生大距离的跳动。

机械传动、电气传动及液压传动在低速运动时都有可能产生爬行,而在液压传动系统中,液压油本身既是传动件,又是一个弹性体,因此低速爬行就更难避免。

爬行现象为什么在低速相对运动条件下发生呢?这是因为低速时润滑油形成油膜的能力减弱,油膜厚度较小,承受不了运动件的质量而部分被破坏,使相对运动件的凸起部分发生直接接触并承受一部分负荷的缘故。由于接触面积小、压力高而产生的塑性变形和局部高温,进一步促使润滑油膜的破坏,由于润滑油膜破坏而使摩擦面的摩擦阻力变化,这也是爬行现象发生的一个重要因素。而运动部件相对运动快时,润滑油的油膜作用强,形成的润滑油膜厚度较大,接触面凹凸不平的高度小,运动件在油膜上滑动,因此摩擦力很小,就不会产生爬行现象。

爬行是一种十分有害的现象,如金属切削机床的液压系统中产生爬行,不仅影响加工精度和已加工表面的表面粗糙度,而且会缩短机构和刀具的使用寿命。因此,研究产生爬行的原因,采取减少爬行的措施,对精密机械的发展尤为重要。

1.物理模型

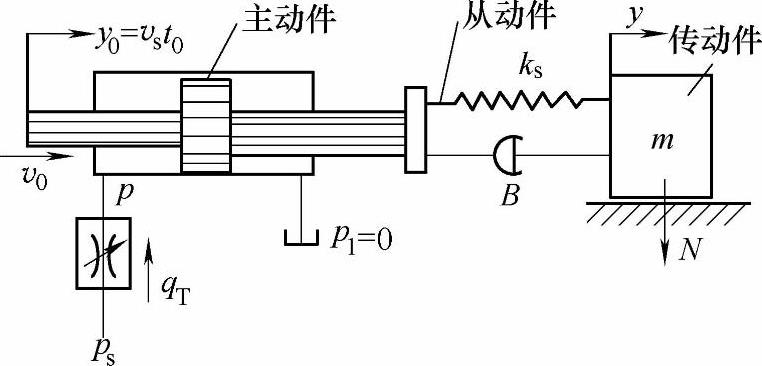

如图8-24所示,一个质量为m的运动部件,在活塞推动下沿滑动面作低速运动。当活塞以v0的速度运动时,中间通过的传动件可假想成一根刚度系数为ks的弹簧,传动件之间的粘性阻尼系数为B。设运动部件作用于导轨面上的正压力为N,静摩擦系数为μs,动摩擦系数为μd,则静摩擦力为Fs=μsN;动摩擦力为Fd=μdN。

图8-24 爬行现象的物理模型

当活塞向右缓慢推动负载时,其运动状态可分为两个阶段。经过t0时间后,活塞的位移为y0=v0t0,此时若弹性件被压缩了x0,则弹性力F0=ksx0,当F0<Fs时,从动件并未跟随运动,其位移y=0。当弹性力足够克服静摩擦力时(F0>Fs)从动件开始运动,静摩擦力立刻变为动摩擦力,摩擦力大大降低,从动件速度骤然增加,产生加速运动。第二阶段,随着从动件的位移,弹簧逐渐恢复了原始状态,压缩量减小,弹簧推力减小,从动件做减速运动,若压缩量减小至x1,则弹性力F1=Fsx1。当F1≤Fd时,从动件停止运动。

随着活塞位移,弹簧又重新被压缩,周而复始地重复上述运动过程,使整个运动呈跳跃式,这就是爬行的机理。

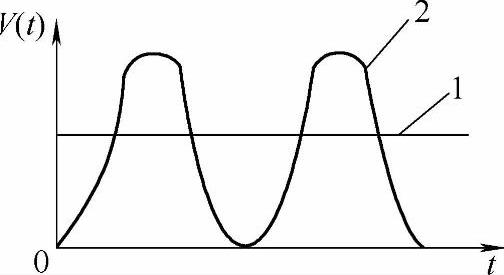

图8-25中直线1表示了平稳的匀速运动状态,曲线2表示了爬行的运动状态。

2.数学模型

图8-25 爬行现象的运动轨迹

(1)节流阀的流量方程 图8-24所示为简化后的进油调速回路,若节流口近似为薄壁小孔,若设ps为供油压力,则节流阀的流量方程为

式中 ps、p——节流阀前后的压力,ps为常值;

Cd——流量系数;

AT——节流阀通流截面积。

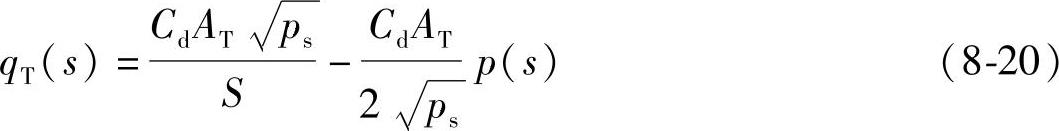

显然,式(8-19)是一个非线性方程。为了便于系统分析,对式(8-19)进行线性化处理,即在平衡工作点附近展成泰勒级数,再进行拉普拉斯变换后得

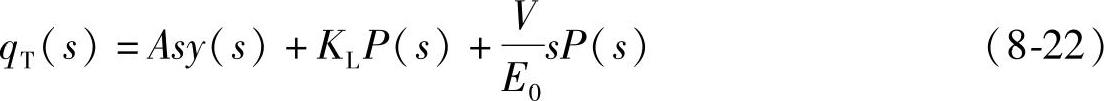

(2)液压缸的流量连续方程 设活塞位移为y,有效工作面积为A,则

式中 qT——流入液压缸左腔的流量;

p——液压缸左腔油压力;

KL0、KL1——内、外泄漏系数,KL=KL0+KL1;

V——高压腔的液体体积;

E0——液体体积弹性模量; ——压力梯度。

——压力梯度。

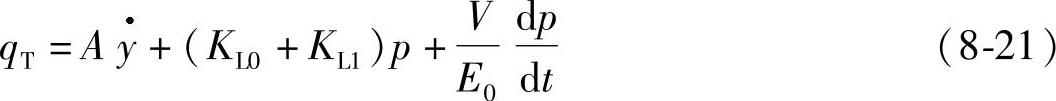

将式(8-21)进行拉氏变换后得

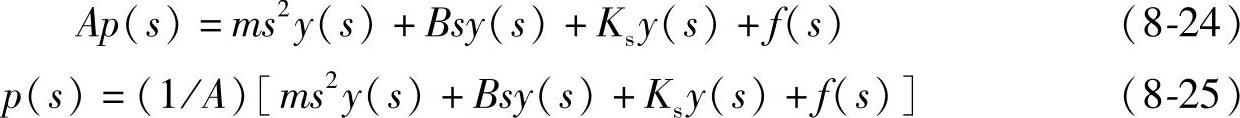

(3)液压缸的力方程 液压缸的力方程为

式中 f———外负载力。

将式(8-23)进行拉氏变换后得

(https://www.xing528.com)

(https://www.xing528.com)

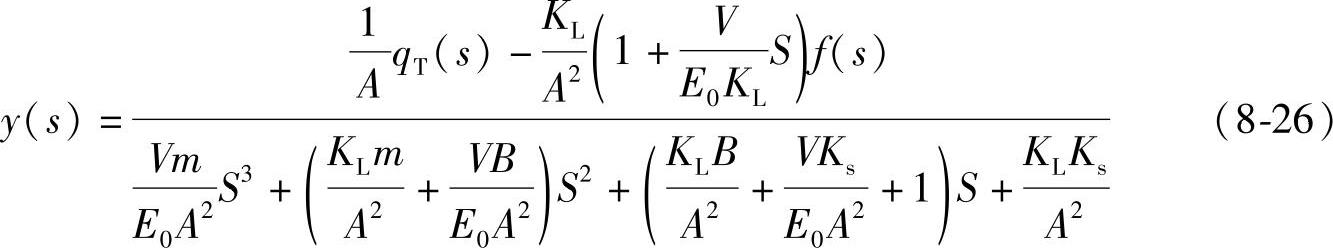

将式(8-25)代入式(8-22)经整理得

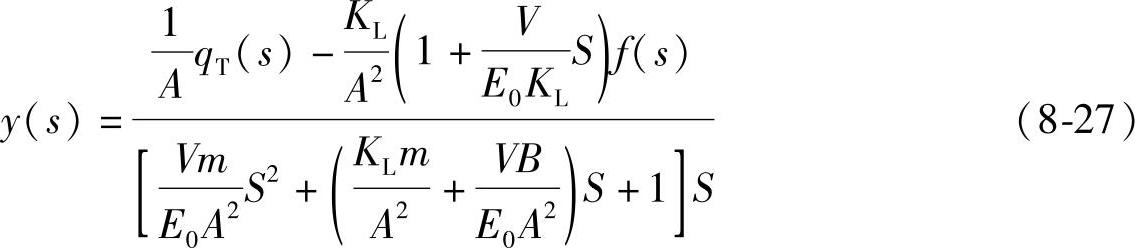

当忽略弹性变形时,即Ks=0时,液压缸阻尼系数B极小,故KLB/A2一项可忽略,则液压缸的输出位移由式(8-26)化简得

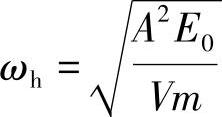

设 (液压缸液压固有频率)(8-28)

(液压缸液压固有频率)(8-28)

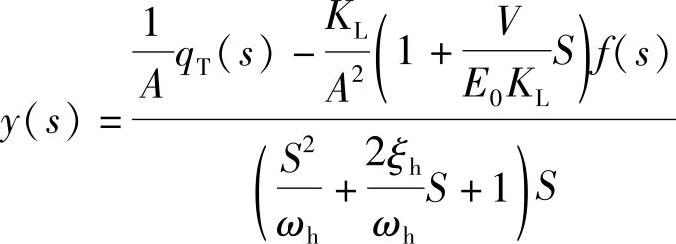

则有 (8-30)

(8-30)

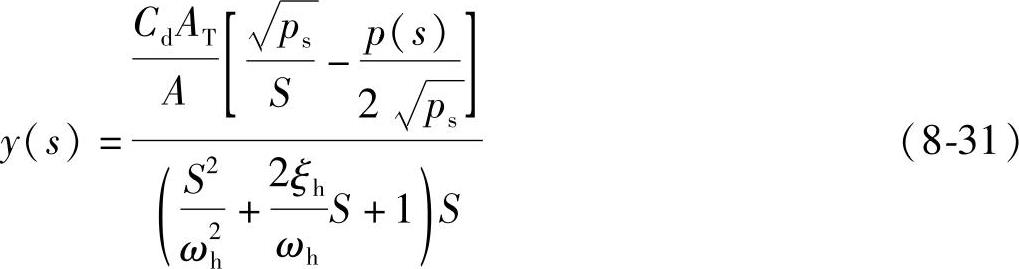

当不考虑外负载力时,即f(s)=0,将式(8-20)代入式(8-30)得

式(8-31)就是以输出位移表示的液压缸的数学模型。从式(8-31)中可以看出位移量与各参数之间的关系。

3.液压爬行机理的理论分析

(1)从频率响应的要求来分析 由式(8-31)可知,液压缸是一个三阶环节,即由一个二阶振荡环节和一个积分环节组成,液压缸的位移(快速性)与液压固有频率ωh成正比。

分析式(8-28)可知,增大液压缸有效工作面积A;减小液压缸工作容积V;减小运动部件质量m;增大液压油的体积弹性模量E0;就可提高液压缸运动的快速性,也就不易产生爬行。

在实际生产中,A和m是由工作要求确定的,不容易改变,减小V的方法是尽可能缩短连接管道,增大E0的办法是防止油液中混入气体。

当油中混入1%的空气时,在3.5MPa压力下,E0值比原来降低了3/4,增大了可压缩性,降低了传动系统的刚度,这就是当油中混入空气时容易产生爬行的原因。若连接液压缸的管道采用软管,管道上安装压力表(压力表是弹性件),若液压缸的刚度不足而引起弹性变形时,将使爬行现象更加严重。

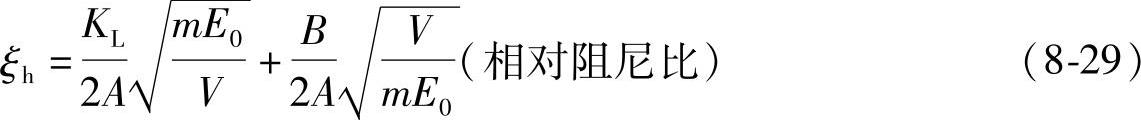

(2)阻尼系数 液压缸的相对阻尼系数ξh直接影响系统工作的稳定性。当ξh过小时,系统自激振动加剧,爬行现象严重,故适当增大阻尼是消除爬行的一项措施。

分析式(8-29)可知,增大KL及B可增大ξh,但过大的阻尼会使系统变得迟钝。

(3)面积AT从式(8-31)还可看出,节流阀通流截面积AT的大小对流量的影响最大。当AT很小时,活塞运动速度v越小,越容易产生爬行现象。但增大工作腔的油压力p对降低爬行有利。

4.消除爬行的措施

(1)减小导轨面静-动摩擦力之差 产生爬行的原因不仅与液压传动系统有关,而且与机械传动系统也有关,应综合加以考虑。首先应尽可能减小导轨面之间静-动摩擦之差。出现爬行不是取决于摩擦力本身的大小,而是取决于静摩擦力与动摩擦力差值的大小,也就是说,在运动过程中摩擦力要发生瞬变。这一变化主要发生在干摩擦及半干摩擦交替出现的过程中,当滑动面之间建立起油膜以后,摩擦力瞬变就不明显,为此要调节润滑油的压力和流量。流量要适当,若流量多大会产生运动件上浮,影响加工精度。润滑油压力一般以0.05~0.15MPa为宜。保证相对运动件的两摩擦面间有一薄层(厚为0.005~0.008mm)的润滑油膜,并适当提高油膜的粘度。但根本有效的方法是将滑动摩擦变为滚动摩擦(如滚动导轨、滚珠丝杠螺母)或流体摩擦(如静压导轨、静压丝杠螺母等)。同时,应提高导轨精度及减小液压缸密封件的摩擦阻力。橡胶密封件与金属面接触时,其静摩擦力比动摩擦力大3~4倍。

此外,塑料导轨摩擦力瞬变不明显,针对具体的爬行振动波形采取相应的润滑措施(如在润滑油中加添加剂等),对消除爬行也有一定作用。

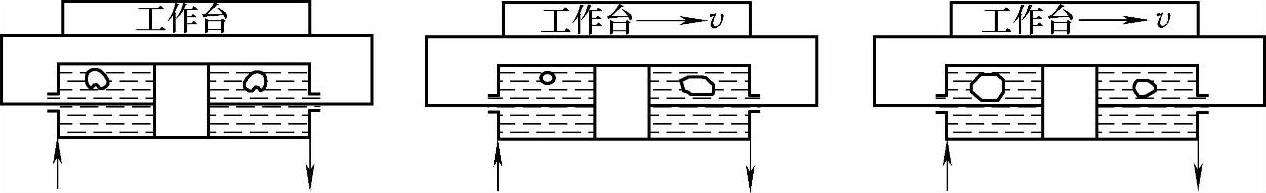

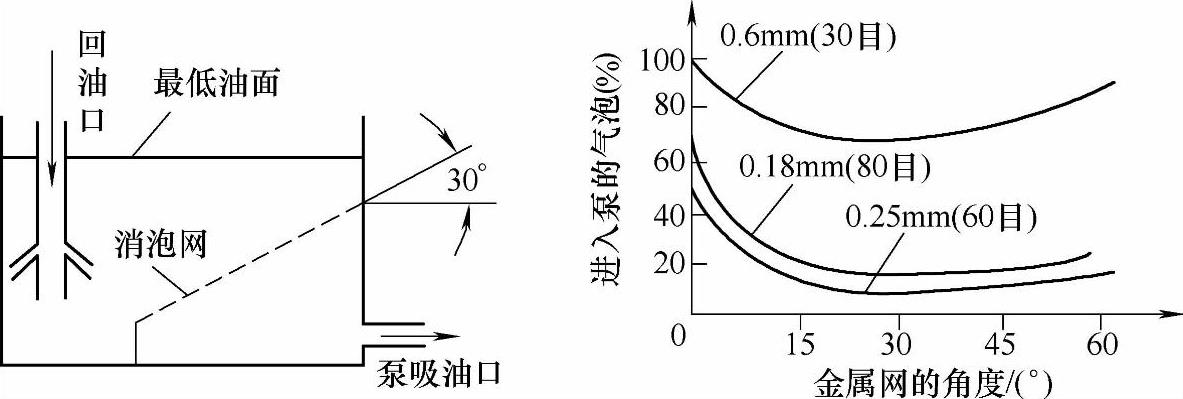

(2)尽可能提高传动系统的刚度 除提高机械传动系统的刚度外,还必须提高液压传动系统的刚度。因为液压系统的受力介质通常是液压油。当空气进入油液中后,一部分溶入液压油,而另一部分则形成气泡浮游在液压油中。但空气有压缩性,它使液压油产生明显的弹性。如图8-26所示,液压缸中有了空气,从左腔通入液压油,工作台开始运动时,需要克服工作台导轨和床身导轨之间较大的静摩擦阻力,这时左腔的气泡尚未压缩,工作台不动,如图8-26a所示。当左腔压力达到一定值后,气泡受压,体积缩小,如图8-26b所示。工作台导轨与床身导轨之间静摩擦力变为动摩擦力,阻力减小,左腔压力也随之降低,气泡膨胀,使工作台向前跳动。由于这一跳动,右边排油腔的气突然被压缩而体积缩小,如图8-26c所示。阻力增加,使工作台速度减慢或停止,又变成起动时的状态。当左腔压力又恢复到能克服静摩擦阻力时,工作台又作如上述的循环过程,即随着液压系统的工作循环而产生反复的压缩与膨胀,形成爬行。因此,在设计和改造液压系统时,要防止空气进入液压系统,使系统中各部位的局部压力不低于空气分离压。预防措施除采用排气装置外,还可采用消泡油箱,排除混入油中的气体。如图8-27所示,用0.25mm(60目)的消泡网倾斜安装20°~40°时,混入油中的90%气体可以被分离出来。此外,吸油管应有足够大的管径并避免直角转弯,可使泵不致吸空而进入气体;回油管末端最好使用扩散器把回油分成若干股低速流。

图8-26 气泡引起的爬行

a)起动状态 b)左腔气泡被压缩 c)产生爬行

图8-27 消除爬行现象的消泡油箱

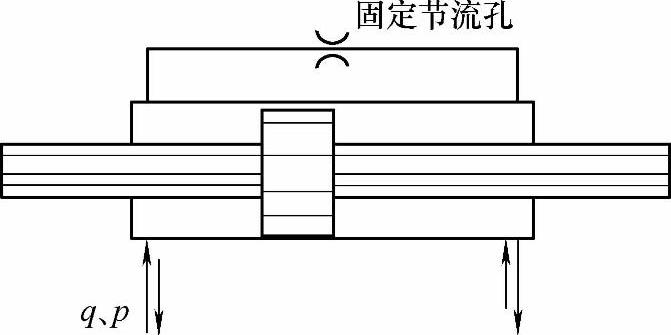

(3)合理设计液压缸的结构 适当增大阻尼,从式(8-29)看出,当液压缸的结构参数确定后,增大ξh的方法可通过增加KL和B来完成。用毛细管或在活塞上增加固定节流小孔连通液压缸两腔,这样可增大KL。图8-28所示为在液压缸两腔并联一个阻尼液压缸,可起到压差反馈的作用,能增大阻尼系数B。这些措施对消除爬行是有益的。不足之处是对动力机构的效率有所降低。

(4)提高节流阀的刚度 办法是采用调速特性优良的薄壁孔节流阀,使之能获得最小稳定流量。从式(8-19)可看出,当节流阀通流面积AT一定时,通过节流阀的流量主要取决于节流阀前后压差(ps-p),薄壁小孔节流器可使压差变化对流量影响最小。

图8-28 消除爬行的液压缸结构

(5)应保证液压元件的制造精度、耐磨性,防止间隙过大 液压系统在使用中,会因为液压元件的零件磨损,造成间隙过大,从而引起流量和压力不足或严重波动因而产生爬行。当运动执行件低速运动时,一旦发生了干摩擦或半干摩擦,阻力增加,这时要求液压泵提高压力,但是液压泵因间隙大而严重漏油,适应不了执行元件因阻力的变化而形成的压力变化,结果使执行机构的运动速度减慢或停止。等待压力升高到能克服静摩擦力时,执行元件又向前跳跃,压力降低,工作台速度又减慢停止。如此反复循环造成爬行。当各种控制阀的阻尼孔与节流孔被污染物堵塞时,阀芯移动不灵活等原因使系统压力波动加大。如果溢流阀失灵,调定的压力不稳定,则对执行元件的推力就会时大时小,运动速度时快时慢。又如节流阀的节流口很小时,油中杂质和污物很容易附着在节流口处,油液高速流动产生高温,油液中析出的沥青颗粒积聚在节流口处,便使流量减小,压力增高;然后,压力脉动又将污物或杂质从节流口处冲走,又使通过节流口的流量增加,如此反复进行也会造成爬行。还有,因为各种液压元件和阀的零件磨损,配合间隙增大,部分高压油与低压油串通,造成压力不足。例如,液压缸活塞与缸体内孔配合间隙因磨损而增大,高压腔的液压油可通过此间隙流到低压腔,使液压缸两腔压差减小,致使推力减小,在低速时因摩擦力的变化而产生爬行。

预防的措施主要有:要采用滤油器防止杂质进入系统,保持油液清洁;定期更换旧油;加强维修保养,以防油液污染;对液压泵磨损严重的零件进行修复或更换新零件,装配时应保证规定的间隙,以减少液压泵的泄漏;检查各零件的配合间隙;研磨或珩磨阀孔,重新加工阀芯和活塞,使配合间隙在规定的公差范围内;保证零件的尺寸和几何精度要求;检查密封件,若有缺陷应更换等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。